Изобретение относится к технологии изготовления нетканых материалов, в частности нетканых клееных ориентированных материалов, состоящих из продольных и поперечных систем нитей, склеенных между собой.

Цель изобретения - повьшение производительности труда и улучшение качества материала.

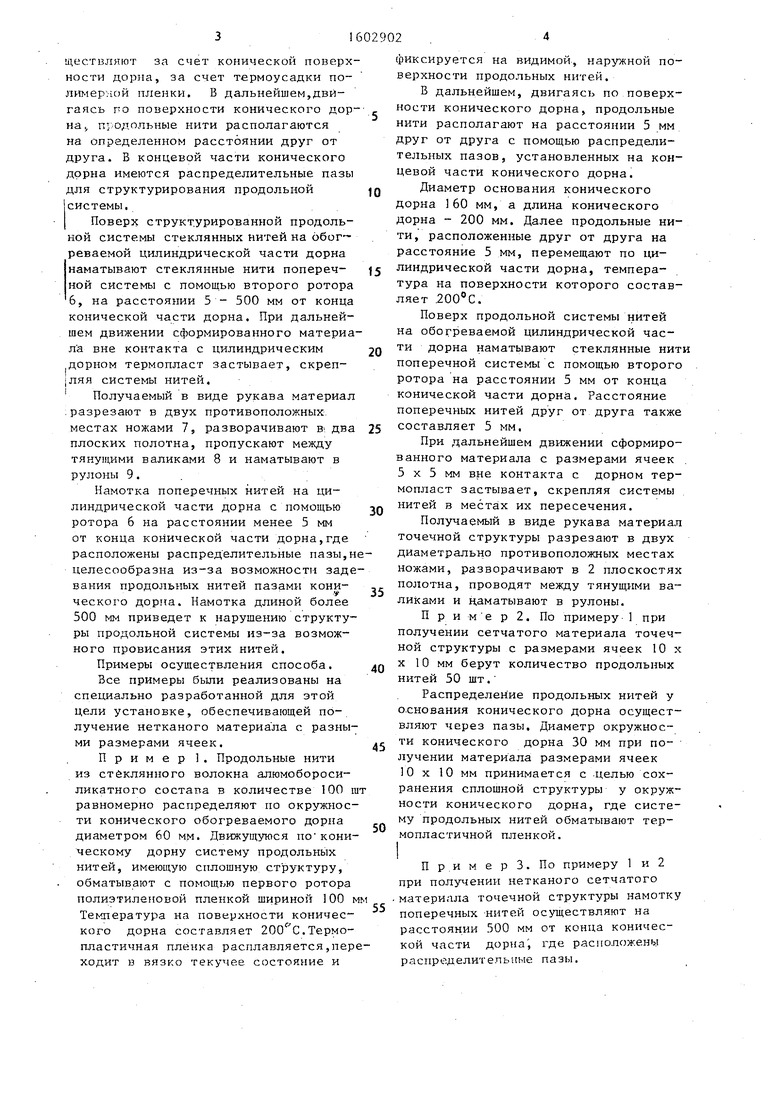

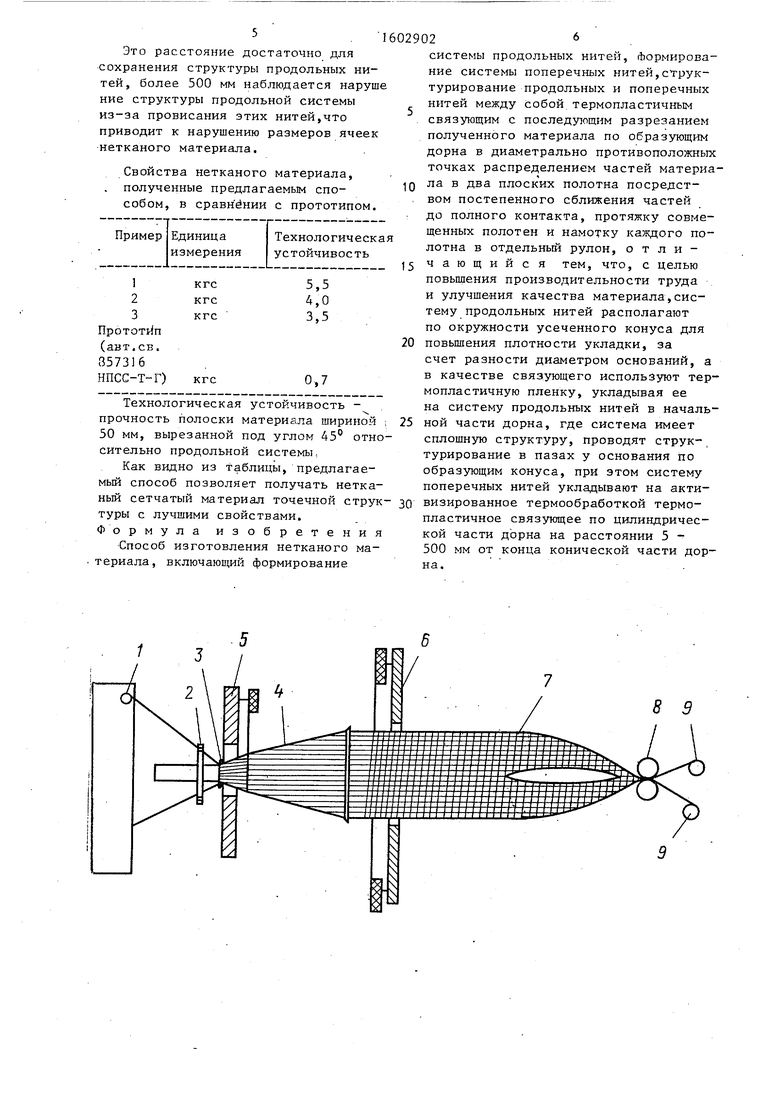

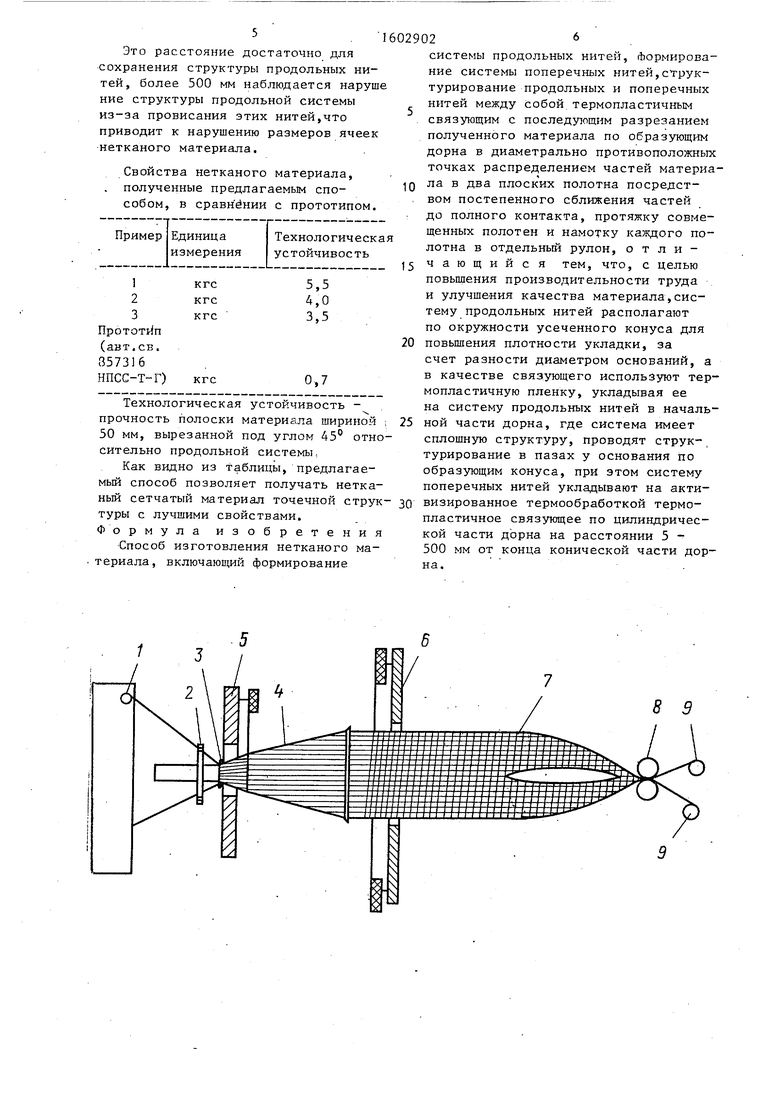

На чертеже дана технологическая схема осуществления предлагаемого способа.

Продольные нити 1 со шпулярника заправляют в отверстия диска 2,равномерно распределяющего их по окружности и через собирающее кольцо 3 направляют по поверхности конического обогреваемого дорна 4. Движущуюся по коническому дорну систему продольных нитей, имеющую в начале конического дорна сплошную струк- туру, обматывают с помощью первого ротора 5 термопластичной пленкой, разматывающейся с установленных на ; роторе паковок. Термопластичную пленку расплавляют и термопласт фиксируют на .видимой, наружной поверхности стеклянной комплексной нити.

Натяжение термопластичной п.пенки к продольным комплексным нитям осуоо

ГчЭ

СО

ю

ществляют за счет конической поверхности дорна, за счет термоусадки полимерной пленки, В дальнейшем,двигаясь по поверхности конического дорна,, пгюдольные нити располагаются на определенном расстоянии друг от друга. В концевой части конического дррна имеются распределительные пазы для структурирования продольной системы.

Поверх структурированной продольной системы стеклянных нитей на обог реваемой цилиндрической части дорна наматывают стеклянные нити попереч- ной системы с помощью второго ротора 6, на расстоянии 5 - 500 мм от конца конической части дорна. При дальнейшем движении сформированного материа л а вне контакта с цилиндрическим дорном термопласт застывает, скреп- |ляя системы нитей,

Получаемый в виде рукава материал :разрезают в двух противоположных местах ножами 7, разворачивают В два плоских полотна, пропускают между тянущими валиками 8 и наматывают в рулоны 9, .

Намотка поперечных нитей на цилиндрической части дорна с помощью ротора 6 на расстоянии менее 5 мм от конца конической части дорна,где расположены распределительные пазы,нцелесообразна из-за возможности задевания продольных нитей пазами кони- ческого дориа. Намотка длиной более 500 мм приведет к нарушению структуры продольной системы из-за возможного провисания этих нитей.

Примеры осуществления способа, Все примеры были реализованы на специально разработанной для этой цели установке, обеспечивающей получение нетканого материала с разными размерами ячеек,

Пример , Продольные нити из стеклянного волокна алюмобороси- ликатного состава в количестве 100 ш равномерно распределяют по окружности конического обогреваемого дорна диаметром 60 мм. Движущуюся по коническому дорну систему продольных нитей, имеющую сплошную структуру, обматывают с помощью первого ротора полиэтиленовой пленкой шириной 100 м Температура на поверхности конического дорна составляет ,Термопластичная пленка расплавляется,перходит в вязко текучее состояние и

.

Q 5

0

5

фиксируется на видимой, наружной поверхности продольных нитей,

В дальнейшем, двигаясь по поверхности конического дорна, продольные нити располагают на расстоянии 5 мм друг от друга с помощью распределительных пазов, установленных на концевой части конического дорна.

Диаметр основания конического дорна 160 мм, а длина конического дорна - 200 мм. Далее продольные нити, расположенные друг от друга на расстояние 5 мм, перемещают по цилиндрической части дорна, температура на поверхности которого составляет .200 С,

Поверх продольной системы нитей на обогреваемой цилиндрической части дорна наматывают стеклянные нити поперечной системы с помощью второго ротора на расстоянии 5 мм от конца конической части дорна. Расстояние поперечных нитей друг от друга также составляет 5 мм.

При дальнейшем движении сформированного материала с размерами ячеек 5 X 5 мм вне контакта с дорном термопласт застывает, скрепляя системы нитей в местах их пересечения.

Получаемый в виде рукава материал точечной структуры разрезают в двух диаметрально противоположных местах ножами, разворачивают в 2 плоскостях полотна, проводят между тянущими валиками и наматывают в рулоны,

П р и м е р 2, По примеру-1 при получении сетчатого материала точечной структуры с размерами ячеек 10 х X 10 мм берут количество продольных нитей 50 шт,

Распределение продольных нитей у о.снования конического дорна осуществляют через пазы. Диаметр окружности конического дорна 30 мм при получении материала размерами ячеек 10 X 10 мм принимается с -целью сохранения сплошной структуры у окружности конического дорна, где систему продольных нитей обматывают термопластичной пленкой,

Пр.имерЗ, По примеру 1 и 2 при получении нетканого сетчатого .материала точечной структуры намотку поперечных нитей осуществляют на расстоянии 500 мм от конца конической части дорна, где расположены распределительные пазы.

Это расстояние достаточно для сохранения структуры продольных ни 16

тей, более 500 мм наблюдается наруше ние структуры продольной системы из-за провисания этих нитей,что приводит к нарушению размеров ячеек нетканого материала.

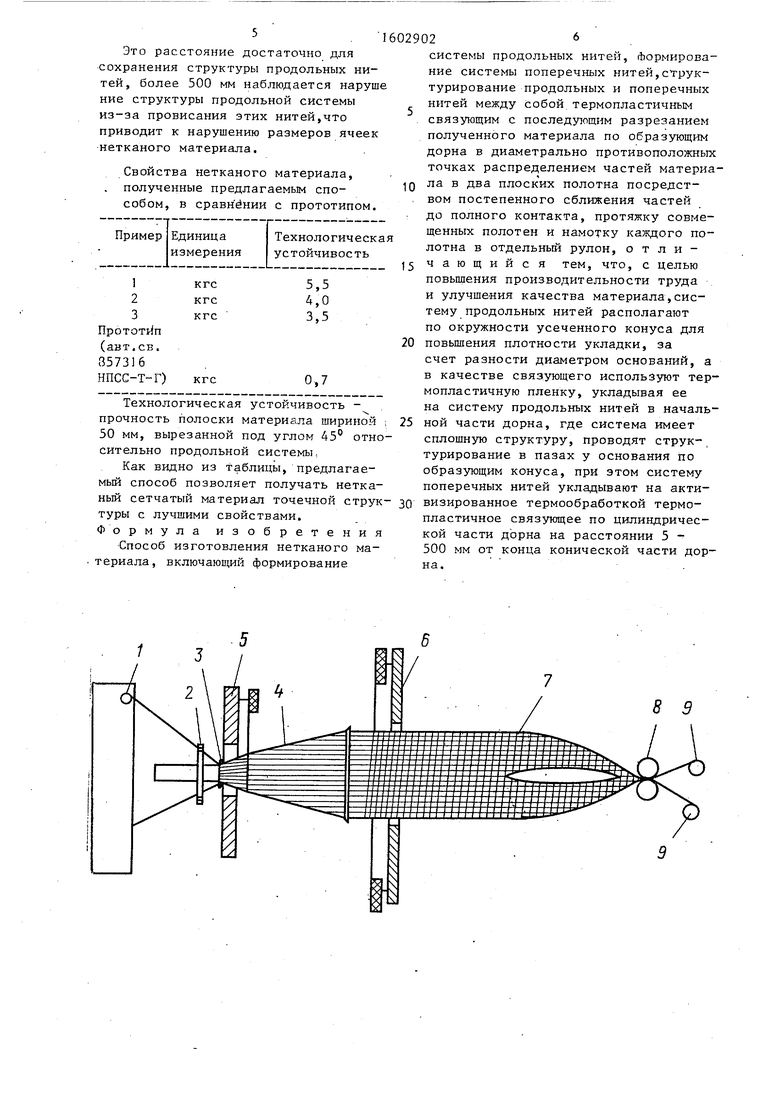

Свойства нетканого материала, . полученные предлагаемым способом, в сравн ёнии с прототипом.

Технологическая устойчивость - прочность полоски материала шириной i 50 мм, вырезанной под углом относительно продольной системы,

Как видно из таблицы, предлагаемый способ позволяет получать нетка25 ной части дорна, где система имеет сплошную структуру, проводят структурирование в пазах у основания по образующим конуса, при этом систему поперечных нитей укладывают на актиный сетчатый материал точечной струн- ЗОвизированное термообработкой термотуры с лучшими свойствами.пластичное связующее по цилиндричес- Формула изобретениякой части дорна на расстоянии 5 Способ изготовления нетканого ма-500 мм от конца конической части дортериала, включaюDЦ й формирование

на.

16029026

системы продольных нитей, (Ьормирование системы поперечных нитей,структурирование продольных и поперечных нитей между собой термопластичным связующим с последующим разрезанием полученного материала по образующим дорна в диаметрально противоположньпс точках распределением частей материаQ ла в два плоских полотна посредством постепенного сближения частей : до полного контакта, протяжку совмещенных полотен и намотку каждого полотна в отдельный рулон, о т л и 5 чающийся тем, что, с целью повьщ1ения производительности труда и улучшения качества материала,систему продольных нитей располагают по окружности усеченного конуса для

0 повьшения плотности укладки, за

счет разности диаметром оснований, а в качестве связующего используют термопластичную пленку, укладывая ее на систему продольных нитей в началь5 ной части дорна, где система имеет сплошную структуру, проводят структурирование в пазах у основания по образующим конуса, при этом систему поперечных нитей укладывают на актиОвизированное термообработкой термопластичное связующее по цилиндричес- кой части дорна на расстоянии 5 на.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления нетканого материала | 1986 |

|

SU1406255A1 |

| Способ изготовления нетканого материала | 1979 |

|

SU857316A1 |

| Патрон для намотки нитевидного материала | 1985 |

|

SU1283204A1 |

| Способ изготовления нетканого материала и устройство для его осуществления | 1977 |

|

SU779465A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО НЕТКАНОГО ПОЛОТНА | 2004 |

|

RU2347024C2 |

| ГЕОРЕШЕТКА И ДРЕНАЖНЫЙ ГЕОКОМПОЗИТ НА ЕЕ ОСНОВЕ, А ТАКЖЕ СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2768878C1 |

| ПОКРЫТАЯ ВУАЛЬЮ ЛЕНТА С УЛУЧШЕННОЙ УСТОЙЧИВОСТЬЮ К РАССЛАИВАНИЮ | 2012 |

|

RU2562992C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2364509C2 |

| ВСПЕНЕННЫЕ СИСТЕМЫ КРЕПЛЕНИЯ, КОТОРЫЕ ВКЛЮЧАЮТ МОДИФИКАТОРЫ ПОВЕРХНОСТИ | 2006 |

|

RU2443811C2 |

| ВОДОИЗОЛЯЦИОННЫЙ БИТУМНЫЙ РУЛОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2307138C2 |

Изобретение относится к технологии изготовления нетканых материалов и позволяет повысить производительность труда и улучшить качество материала. Способ изготовления нетканого материала включает формирование системы продольных нитей, формирование системы поперечных нитей, структурирование продольных и поперечных нитей между собой термопластичным связующим, разрезание полученного материала по образующим дорна в диаметрально противоположных точках, расправление частей материала в два плоских полотна посредством постепенного сближения частей до полного контакта, протяжку совмещенных полотен, намотку каждого полотна в отдельный рулон, при этом систему продольных нитей располагают по окружности усеченного конуса, а в качестве связующего используют термопластичную пленку, укладывая ее на систему продольных нитей в начальной части дорна, проводят структурирование в пазах у основания по образующим конуса, причем систему поперечных нитей укладывают на активизированное термообработкой термопластичное связующее по цилиндрической части дорна на расстоянии 5-500 мм от конца конической части дорна.

8 9

| Способ изготовления нетканого материала | 1979 |

|

SU857316A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-10-30—Публикация

1988-08-24—Подача