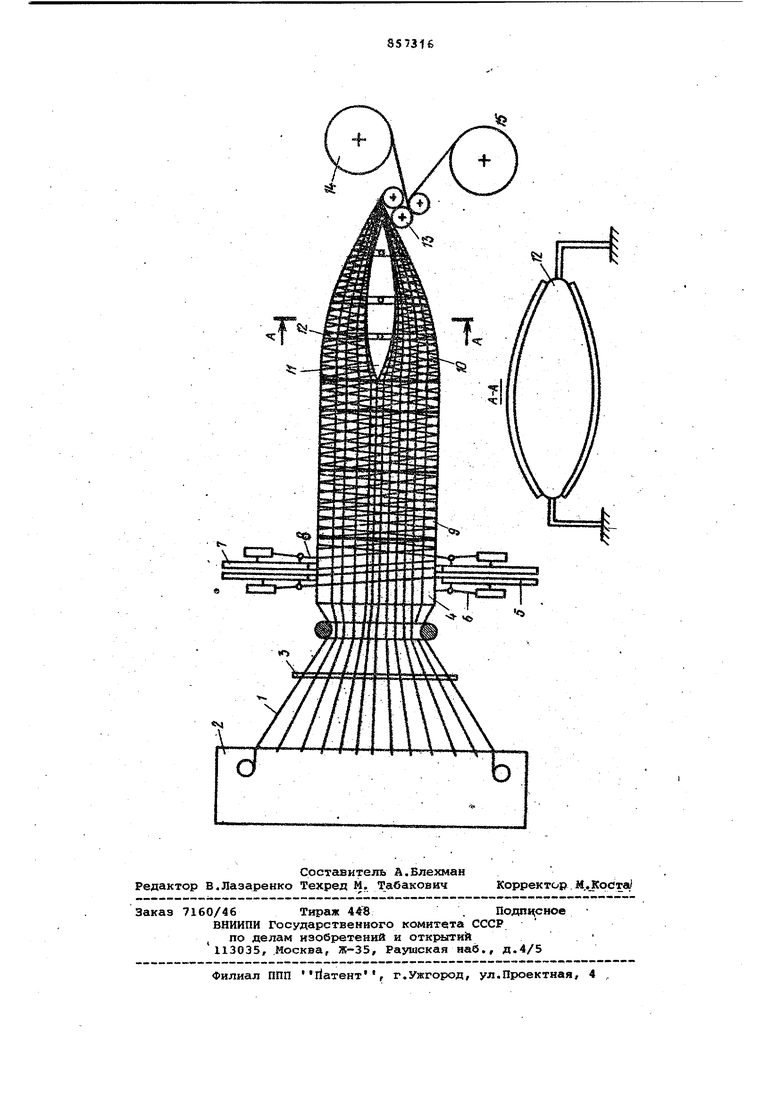

(54) СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА Изобретение относится к технологии изготовления нетканых материалов , в частности нетканых орис нтированных материалов, состоящих из щюдольных и поперечных сийтем нитей склеенных между собой. Известен- способ изготовления нетканого материала, при котором систему продольных нитей располагают -по окружности, перемещают ее по -цилиндрическому дорну, обматывают ее системой поперечных нитей, склеивают с системой продольных нитей с посладукшщм разрезанием полученного материала по образующим дорна в диаметраль но противоположных точках. Получешяа полуцилиндры материала расправляют в плоские полотна в процессе их разг ведения в противоположные стргюны, после чего осуществляют протяжку отдельно каждого полотна с последующей неалоткой в рулон {11. Недостатками известного способа являются опасность нар5ла1ения структуры материала из-за неточного согласования скоростей отдельных тянущих устройств, что. сказывается, на . качестве материала, а также то, что разведение полотен в противоположные стороны способствует увеличению габаритов оборудования, а разобщенность мест намотки рулонов усложняет его абслуживание. Цель изобретения - улучшение качества материала, увеличение съема материала с единицы производственной плснцадн -и облегчения обслуживания оборудования. Указанная цель достигается тем, что в известнее способе, включающем формирование системы продольных нитей с расположением их по окружности, перем ценне этой системы по цилиндрическому дорну, уклгщку на нее путем обмотки системы поперечньрс нитей, склеивание обеих систем i доуг с другом, разрезание получаемого цилиндра материала по образующим в диаметрально противоположных точках, расправку каждого полуцилиндра материала в плоское полотно, протяжку и намотку каждого полотна в отдельный рулон, при расправке частей материала осуи ствляют их постепенное сближение до полного их .д онтакта, при этом протяжке. подвергают совмещенные полотна. Схема осуществления предлагаемого спосбба представлена на чертеже. Нити основы 1 со шпулярника 2 залравдяют в отверстия диска 3, равномерно распрелеляювдиеся по окружности далее нити направляют, по поверхности дорна 4. На движущуюся по дорну систему нитей продольных путем ротором 5 укладывают систему термопластичнйвс нитей 6. Поверх термопластичных Нитей путем обмотки ротором 7 укладавают систему поперечньах стеклонитей 8. Сформованный материал склеивают путем расплавления термопластичных нитей на обогреваемом участке дорна 9 и последующим застыванием связуивдего, а затем разрезают на поддерживакидем диске 10 в двух диаметральнопротивоположных точках по обраэукяаим с помоадью ножей 11. Полученные полуцилиндры материала расправляют в плоские полотна q помощью эллипсовидных рамок 12 с последовательно увеличиваияцайся эллипсностыб. Расправку по/1уцилинд ров материала осуществляют в процессе их сближения до полного контак1 к концу расправки. Совмещенные полотна проходят через , дянущаеЦ устро йство 13, обеспечивающее перемещение материала на йсех стадиях его изготовления, затем разделяют и наматывают в отдельные рулоны Д4 и 15.

Расправка полуцилиндров материала в прокессе сближения с использованием расположенных межйУ ними эллипсовидных рамок занимает значително меньшую площадь, чём в известном способе, что позволяет существенно уменьшить габариты установки. При этом уменьшаются усилия в материале при расправке, которые могут изменить его структуру. Протяжка полоте в совмещённом :виде одним и тем же тянущи устройством также исключает возможность искажения структуры материала за счет несогласованности скоростей их перемещения. Кроме того, это позволяет расположить устроит ства для наматывания рулонов материала в непосредственной близости друг от друга, что облегчает обслуживание оборудования и способствует уменьшению его габаритов. На установке, реализующей предлагаемый способ, по сравнению с установкой, работающей по известной cxeMej, с получением одного полотна ма брйала мЬ йополучить вдва рё1за

большее количество материала с единицы производственной площади. При этом получаемый материал отличается более равномерной структурюй и значительно более ровными кромками.

формула изобретения

Способ изротовяения неткандГО материала, при котором сиет® у продольных нитей располагают по окружности, пер ещают ее По цили{ш ; йческрму дорну, обматывакгт ее системой поперечньвс итёй, склеивают с сйстемой продольнык нятей с псслесЕОгпщнм разрезанием полученного материала по образующим дорна в диш«етрально противоположнЬЕК точках расп1 авляют части материала в плоское полотно, осуществляют профяжку полотей, а затем наматыва(от каждое поАотво в 6тдельньй рулой, отличающий-, с я тем, что,, с-целью улучшения ка-; чества и повшкеняя производительности, при расправке частей материала осуществляют их постепенное сближе кв до полного их контакта, при этом протяжке подверх ают совмещенные полотна.

Источники информации,

принятые во внимание при экспертизе : 1. Крчма Р, Нетканые текстильные материалы. М.; Легкая индустрия , 1964, с.200-204.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления нетканого материала | 1988 |

|

SU1602902A1 |

| Способ изготовления нетканого материала | 1986 |

|

SU1406255A1 |

| Способ изготовления нетканого материала и устройство для его осуществления | 1977 |

|

SU779465A1 |

| Способ изготовления трубчатых изделий из полимерных материалов | 1985 |

|

SU1326443A1 |

| Устройство для разрезания рукавного материала | 1985 |

|

SU1318419A1 |

| МАШИНА ДЛЯ РАЗРЕЗАНИЯ, ОЧИСТКИ И НАКАТКИ КРУГЛОГО ТРИКОТАЖНОГО МАТЕРИАЛА | 1930 |

|

SU21113A1 |

| Нетканый холстопрошивной материал и узел вязания вязально-прошивной машины для его изготовления | 1989 |

|

SU1744153A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ ЭЛАСТИЧНЫХ УШЕК ДЛЯ ОДНОРАЗОВЫХ АБСОРБИРУЮЩИХ ИЗДЕЛИЙ | 2002 |

|

RU2303971C2 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ МОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ЗАЛЕЖЕЙ | 2009 |

|

RU2411360C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА НЕТКАНОГО МАТЕРИАЛА | 1968 |

|

SU210828A1 |

Авторы

Даты

1981-08-23—Публикация

1979-11-20—Подача