Изобретение относится к оборудованию для производства электроизоляционных материалов и может быть использовано в целлюлозно-бумажной промышленности при изготовлении, преимущественно слюдяных бумаг.

Цель изобретения-повышениекачества полотна за счет дифференцированного по размерам и весу распределения частиц в сформованном слое при использовании слюдяной суспензии.

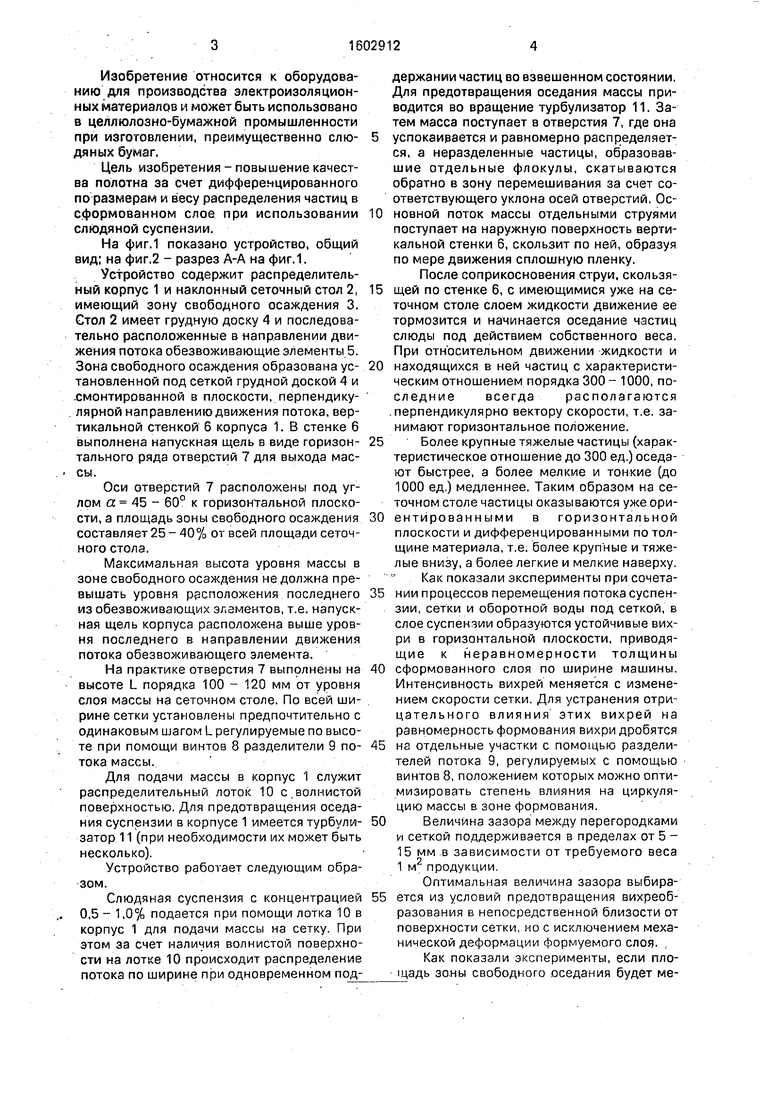

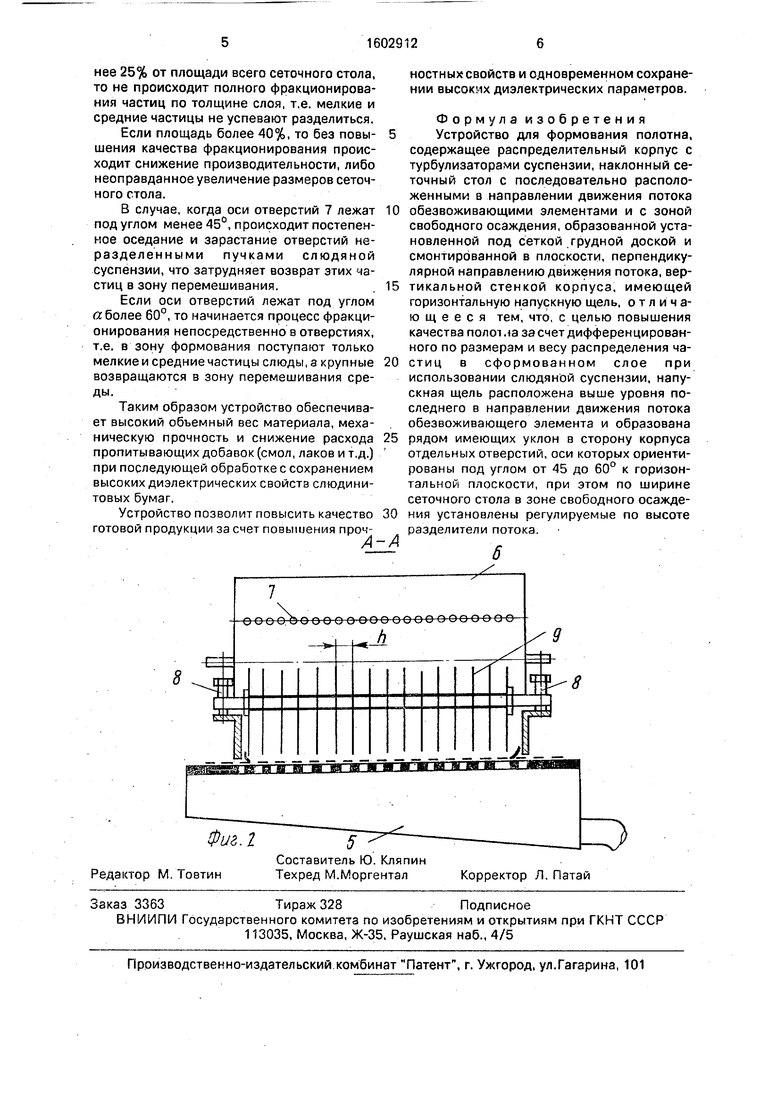

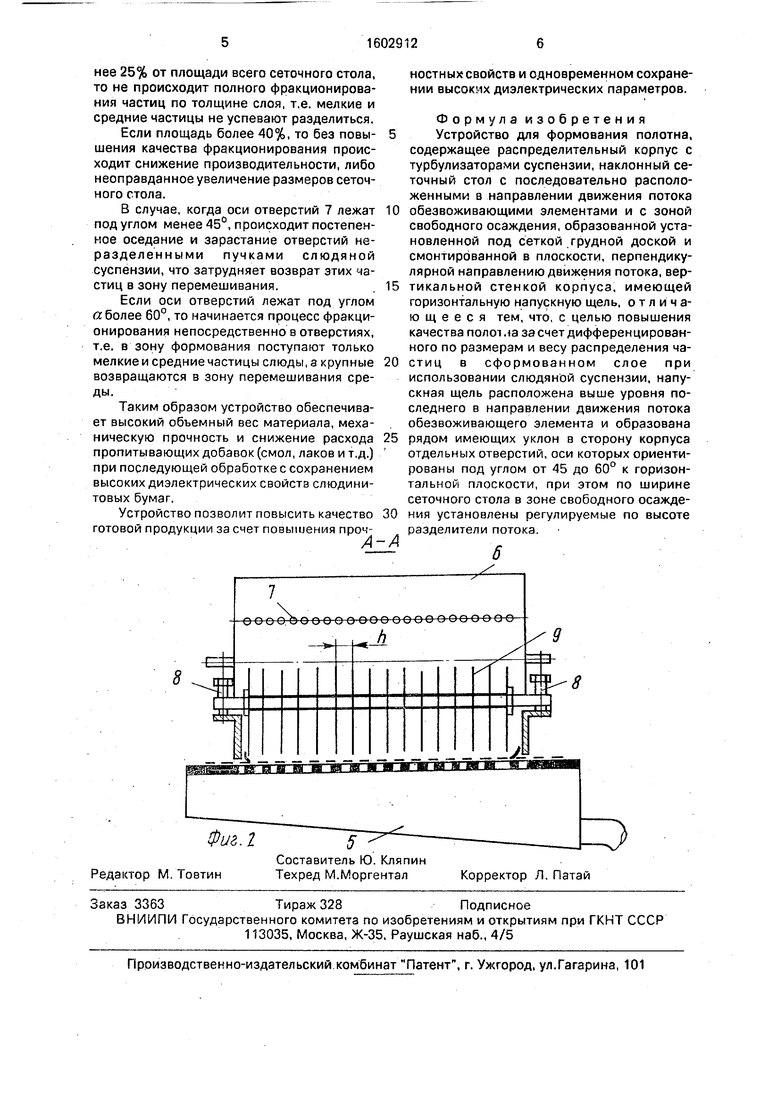

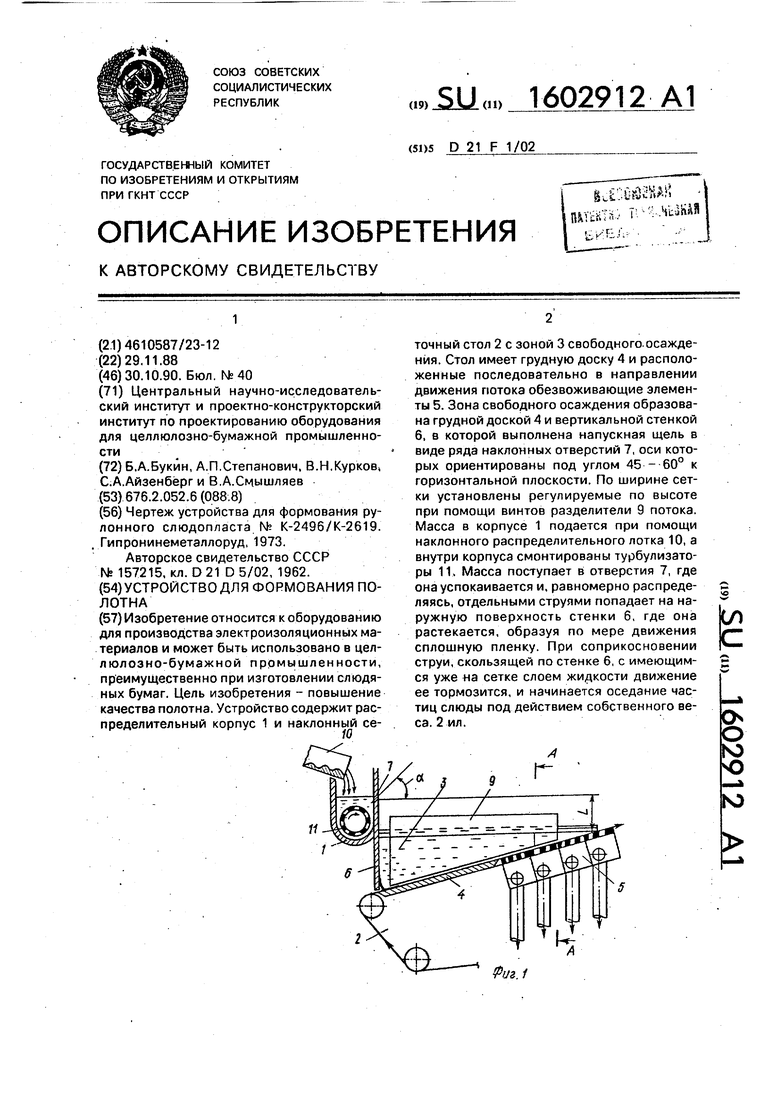

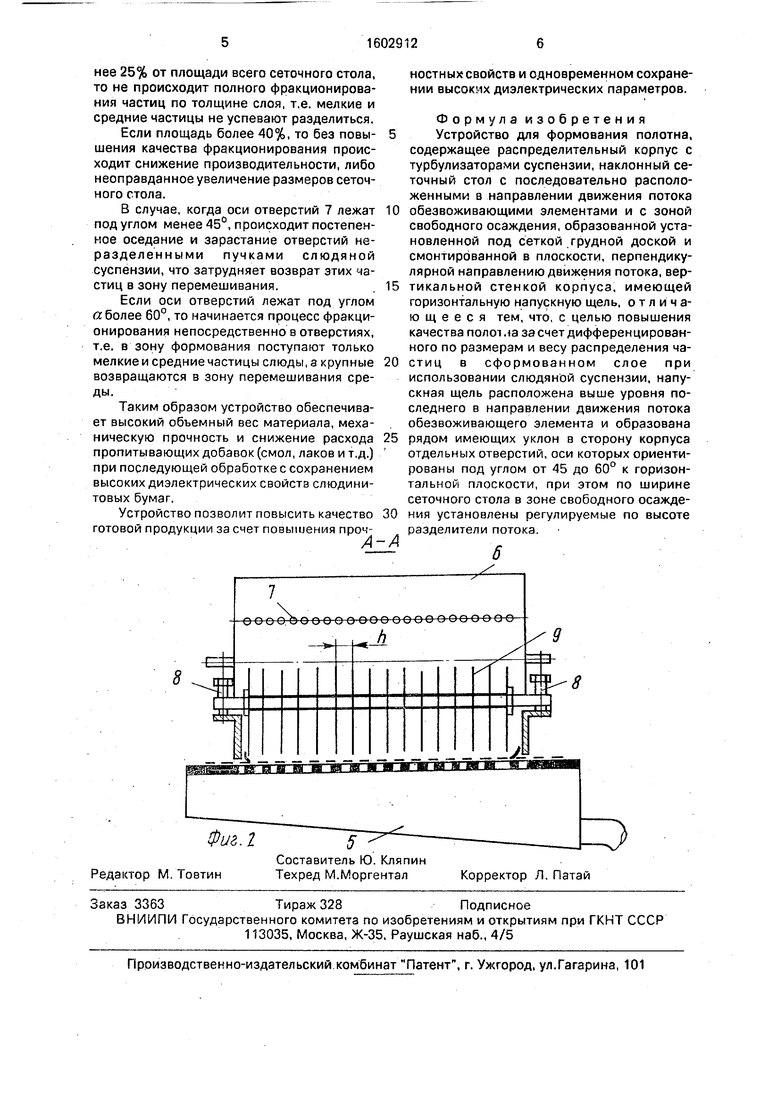

На фиг.1 показано устройство, общий вид; на фиг.2 - разрез А-А на фиг. 1.

Устройство содержит распределительный корпус 1 и наклонный сеточный стол 2, имеющий зону свободного осаждения 3. Стол 2 имеет грудную доску 4 и последовательно расположенные в направлении движения потока обезвоживающие элементы 5. Зона свободного осаждения образована установленной под сеткой грудной доской 4 и .смонтированной в плоскости, перпендику- . лярной направлению движения потока, вертикальной стенкой 6 корпуса 1. В стенке 6 выполнена напускная щель в виде горизонтального ряда отверстий 7 для выхода массы.

Оси отверстий 7 расположены под углом а 45 - 60° к горизонтальной плоскости, а площадь зоны свободного осаждения составляет 25-40% от всей площади сеточного стола.

Максимальная высота уровня массы в зоне свободного осаждения не должна превышать уровня расположения последнего из обезвоживающих элементов, т.е. напускная щель корпуса расположена выше уровня последнего в направлении движения потока обезвоживающего элемента.

На практике отверстия 7 выпрлнены на высоте L порядка 100 - 120 мм от уровня слоя массы на сеточном столе. По всей ширине сетки установлены предпочтительно с одинаковым шагом L регулируемые по высоте при помощи винтов 8 разделители 9 потока массы.

Для подачи массы в корпус 1 служит распределительный лоток 10 с,волнистой поверхностью. Для предотвращения оседания суспензии в корпусе 1 имеется турбули- затор 11 (при необходимости их может быть несколько).

Устройство работает следующим образом.

Слюдяная суспензия с концентрацией 0,5 - 1,0% подается при помощи лотка 10 в корпус 1 для подачи массы на сетку. При этом за счет наличия волнистой поверхности на лотке 10 происходит распределение потока по ширине при одновременном поддержании частиц во взвешенном состоянии, Для предотвращения оседания массы приводится во вращение турбулизатор 11. Затем масса поступает в отверстия 7, где она

успокаивается и равномерно распределяется, а неразделенные частицы, образовавшие отдельные флокулы, скатываются обратно в зону перемешивания за счет соответствующего уклона осей отверстий, 0с0 новной поток массы отдельными струями поступает на наружную поверхность вертикальной стенки 6, скользит по ней, образуя по мере движения сплошную пленку.

После соприкосновения струи, скользя5 щей по стенке 6, с имеющимися уже на сеточном столе слоем жидкости движение ее тормозится и начинается оседание частиц слюды под действием собственного веса. При относительном движении жидкости и

0 находящихся в ней частиц с характеристическим отношением порядка 300 - 1000, последние всегда располагаются .перпендикулярно вектору скорости, т,е. занимают горизонтальное положение.

5Более крупные тяжелые частицы (характеристическое отношение до 300 ед,) оседают быстрее, а более мелкие и тонкие (до 1000 ед.) медленнее. Таким образом на сеточном столе частицы оказываются уже ори0 ентйрованными в горизонтальной плоскости и дифференцированными по толщине материала, т,е. более крупные и тяжелые внизу, а более легкие и мелкие наверху. Как показали эксперименты при сочета5 НИИ процессов перемещения потока суспензии, сетки и оборотной воды под сеткой, в слое суспензии образуются устойчивые вихри в горизонтальной плоскости, приводящие к неравномерности толщины

0 сформованного слоя по ширине машины. Интенсивность вихрей меняется с изменением скорости сетки. Для устранения отрицательного влияния этих вихрей на равномерность формования вихри дробятся

5 на отдельные участки с помощью разделителей потока 9, регулируемых с помощью винтов 8, положением которых можно оптимизировать степень влияния на циркуляцию массы в зоне формования.

0Величина зазора между перегородками

и сеткой поддерживается в пределах от 5 - 15 мм в зависимости от требуемого веса 1 м продукции.

Оптимальная величина зазора выбира5 ется из условий предотвращения вихреоб- разования в непосредственной близости от поверхности сетки, но с исключением механической деформации формуемого слоя.

Как показали эксперименты, если площадь зоны свободного оседания будет менее 25% от площади всего сеточного стола, то не происходит полного фракционирования частиц по толщине слоя, т.е. мелкие и средние частицы не успевают разделиться.

Если площадь более 40%, то без повы- шения качества фракционирования происходит снижение производительности, либо неоправданное увеличение размеров сеточного стола.

В случае, когда оси отверстий 7 лежат под углом менее 45°, происходит постепенное оседание и зарастание отверстий неразделенными пучками слюдяной суспензии, что затрудняет возврат этих частиц в зону перемешивания.

Если оси отверстий лежат под углом о: более 60°, то начинается процесс фракционирования непосредственно в отверстиях, т.е. в зону формования поступают только мелкие и средние частицы слюды, а крупные возвращаются в зону перемешивания среды.

Таким образом устройство обеспечивает высокий объемный вес материала, механическую прочность и снижение расхода пропитывающих добавок (смол, лаков и т.д.) при последующей обработке с сохранением высоких диэлектрических свойстз слюдинитовых бумаг.

Устройство позволит повысить качество готовой продукции за счет повышения прочА

L/e.2

ностных свойств и одновременном сохранении высоких диэлектрических параметров.

Формула изобретения Устройство для формования полотна, содержащее распределительный корпус с турбулизаторами суспензии, наклонный сеточный стол с последовательно расположенными в направлении движения потока обезвоживающими элементами и с зоной свободного осаждения, образованной установленной под сеткой грудной доской и смонтированной в плоскости, перпендикулярной направлению движения потока, вертикальной стенкой корпуса, имеющей горизонтальную напускную щель, отличающееся тем, что, с целью повышения качества полот .ш за счет дифференцированного по размерам и весу распределения частиц в сформованном слое при использовании слюдяной суспензии, напускная щель расположена выше уровня последнего в направлении движения потока обезвоживающего элемента и образована рядом имеющих уклон в сторону корпуса отдельных отверстий, оси которых ориентированы под углом от 45 до 60° к горизонтальной плоскости, при этом по ширине сеточного стола в зоне свободного осаждения установлены регулируемые по высоте разделители потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Напорный ящик бумагоделательной машины | 1980 |

|

SU956674A1 |

| Напорный ящик бумагоделательной машины | 1981 |

|

SU1002438A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СЛЮДОПЛАСТОВЫХ РУЛОННЫХ И ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2777842C2 |

| Напорный ящик бумагоделательной машины | 1982 |

|

SU1070245A1 |

| Способ изготовления слюдяных электроизоляционных материалов и устройство для осуществления этого способа | 1957 |

|

SU114915A1 |

| Устройство для формования полотна из волокнистой массы | 1981 |

|

SU971970A1 |

| Машина для изготовления слюдопластовых рулонных и ленточных материалов | 1981 |

|

SU960965A1 |

| Устройство для дефлокулирования бумажной массы на сеточном столе бумагоделательной машины | 1987 |

|

SU1463832A1 |

| Регистровый вал сеточной части бумагоделательной машины | 1980 |

|

SU960343A1 |

| Устройство для обезвоживания медленно фильтрующихся осадков | 1972 |

|

SU749402A1 |

Изобретение относится к оборудованию для производства электроизоляционных материалов и может быть использовано в целлюлозно-бумажной промышленности, преимущественно при изготовлении слюдяных бумаг. Цель изобретения - повышение качества полотна. Устройство содержит распределительный корпус 1 и наклонный сеточный стол 2 с зоной 3 свободного осаждения 4. Стол имеет грудную доску 4 и расположенные последовательно в направлении движения потока обезвоживающие элементы 5. Зона свободного осаждения образована грудной доской 4 и вертикальной стенкой 6, в которой выполнена напускная щель в виде ряда наклонных отверстий 7, оси которых ориентированы под углом 45-60° к горизонтальной плоскости. По ширине сетки установлены регулируемые по высоте при помощи винтов разделители 9 потока. Масса в корпусе 1 подается при помощи наклонного распределительного лотка 10, а внутри корпуса смонтированы турбулизаторы 11. Масса поступает в отверстия 7, где она успокаивается и, равномерно распределяясь, отдельными струями попадает на наружную поверхность стенки 6, где она растекается, образуя по мере движения сплошную пленку. При соприкосновении струи, скользящей по стенке 6, с имеющимся уже на сетке слоем жидкости движение ее тормозится, и начинается оседание частиц слюды под действием собственного веса. 2 ил.

| Лопастной двигатель для использования силы ветра и водной энергии | 1923 |

|

SU2496A1 |

| Гипронинеметаллоруд, 1973 | |||

| 0 |

|

SU157215A1 | |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-10-30—Публикация

1988-11-29—Подача