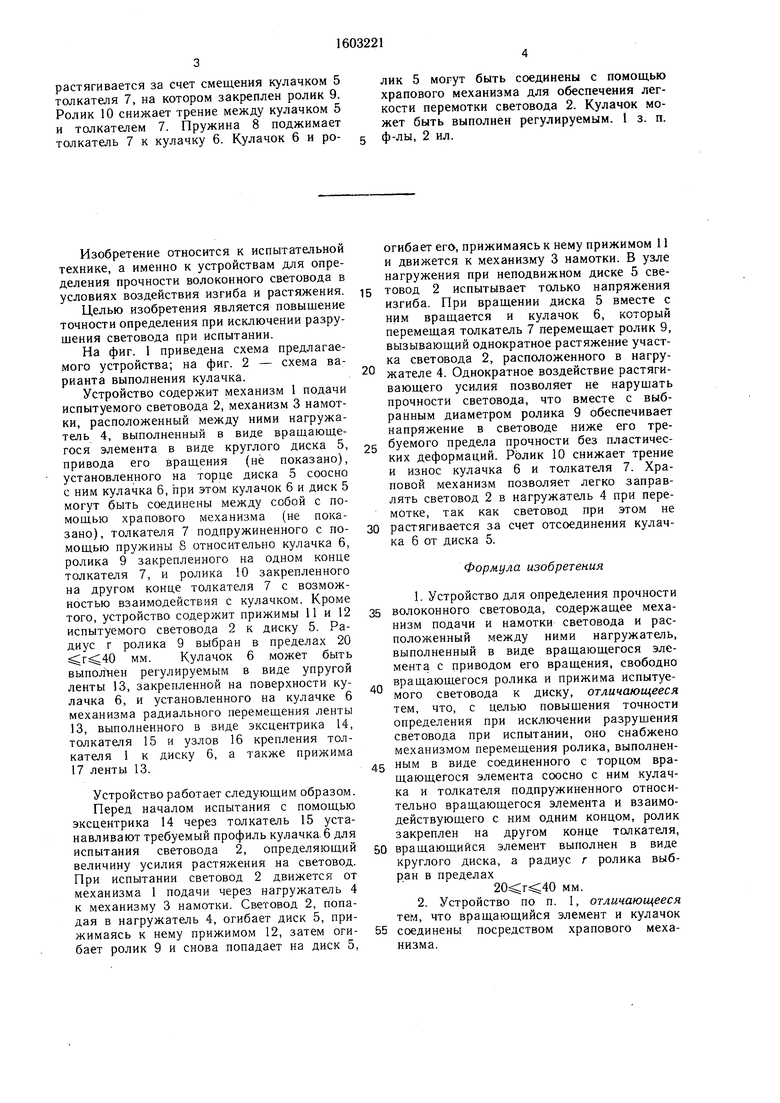

Фаг. 1

растягивается за счет смещения кулачком 5 толкателя 7, на котором закреплен ролик 9. Ролик 10 снижает трение между кулачком 5 и толкателем 7. Пружина 8 поджимает толкатель 7 к кулачку 6. Кулачок 6 и ролик 5 могут быть соединены с помощью храпового механизма для обеспечения легкости перемотки световода 2. Кулачок может быть выполнен регулируемым. 1 з. п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для испытания канатной проволоки на прочность | 1980 |

|

SU945736A1 |

| Устройство для резки труб | 1986 |

|

SU1450935A1 |

| Устройство для намотки нитей шелка-сырца | 1990 |

|

SU1796577A1 |

| Центробежная установка для испытания образцов материалов на прочность | 1988 |

|

SU1562744A1 |

| Устройство для перемещения объекта по заданному закону | 1978 |

|

SU783529A1 |

| ИНЕРЦИОННЫЙ БАРАБАН ДЛЯ НАМОТКИ ШЛАНГОВ | 2014 |

|

RU2592621C2 |

| Устройство для подачи заготовок в зону обработки | 1982 |

|

SU1015990A1 |

| Уравновешивающее устройство мальтийского механизма | 1986 |

|

SU1442766A1 |

| УСТРОЙСТВО ДЛЯ ДВУХСТОРОННЕЙ МАРКИРОВКИ ПОЛИХЛОРВИНИЛОВЫХ ТРУБОК | 1970 |

|

SU276971A1 |

| Автомат для изготовления маркировочных бирок | 1990 |

|

SU1722883A1 |

Изобретение относится к испытательной технике, а именно к устройствам для определения прочности световода в условиях воздействия изгиба и растяжения. Целью изобретения является повышение точности определения при исключении разрушения световода при испытании. При испытании световод 2 из механизма 1 подачи попадает в нагружатель 4, где огибает диск 5, прижимаясь к нему прижимами 11 и 12, и ролик 9, а оттуда попадает в механизм 3 намотки. При прохождении нагружателя 4 и вращении диска 5 вместе с кулачком 6 световод 2 изгибается вокруг ролика 9 и растягивается за счет смещения кулачком 5 толкателя 7, на котором закреплен ролик 9. Ролик 10 снижает трение между кулачком 5 и толкателем 7. Пружина 8 поджимает толкатель 7 к кулачку 6. Кулачок 6 и ролик 5 могут быть соединены с помощью храпового механизма для обеспечения легкости перемотки световода 2. Кулачок может быть выполнен регулируемым. 1 з.п.ф-лы, 2 ил.

Изобретение относится к испытательной технике, а именно к устройствам для определения прочности волоконного световода в условиях воздействия изгиба и растяжения. Целью изобретения является повышение точности определения при исключении разрушения световода при испытании.

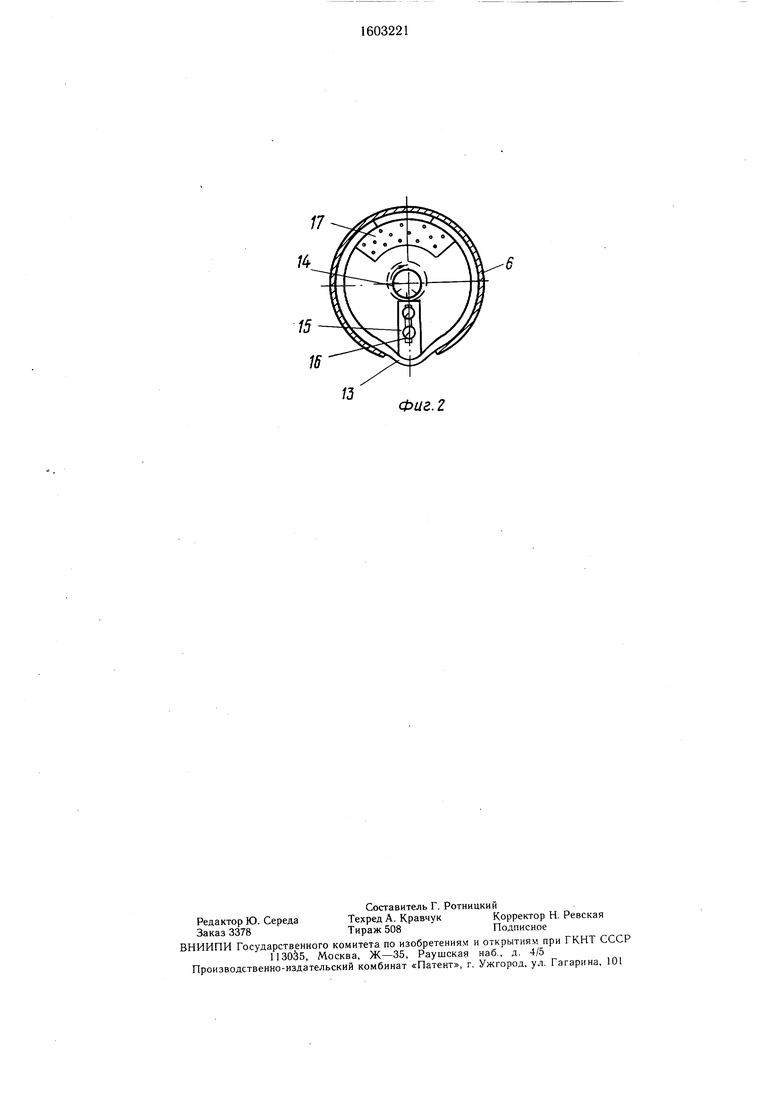

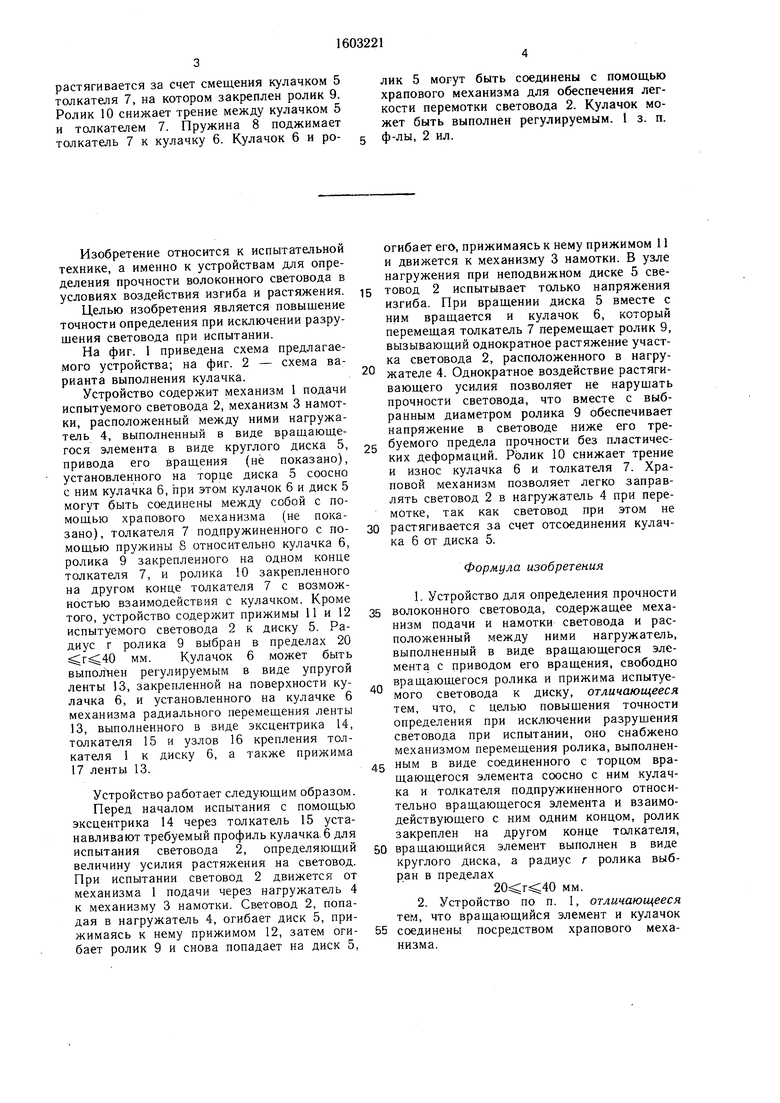

На фиг. 1 приведена схема предлагаемого устройства; на фиг. 2 - схема варианта выполнения кулачка.

Устройство содержит механизм 1 подачи испытуемого световода 2, механизм 3 намотки, расположенный между ними нагружа- тель 4, выполненный в виде вращающегося элемента в виде круглого диска 5, привода его вращения (не показано), установленного на торце диска 5 соосно с ним кулачка 6, при этом кулачок 6 и диск 5 могут быть соединены между собой с помощью храпового механизма (не показано), толкателя 7 подпружиненного с помощью пружины 8 относительно кулачка 6, ролика 9 закрепленного на одном конце толкателя 7, и ролика 10 закрепленного на другом конце толкателя 7 с возможностью взаимодействия с кулачком. Кроме того, устройство содержит прижимы 11 и 12 испытуемого световода 2 к диску 5. Радиус г ролика 9 выбран в пределах 20 мм. Кулачок 6 может быть выполнен регулируемым в виде упругой ленты 13, закрепленной на поверхности кулачка 6, и установленного на кулачке 6 механизма радиального перемещения ленты 13, выполненного в виде эксцентрика 14, толкателя 15 и узлов 16 крепления толкателя 1 к диску 6, а также прижима 17 ленты 13.

Устройство работает следующим образом.

Перед началом испытания с помощью эксцентрика 14 через толкатель 15 устанавливают требуемый профиль кулачка. 6 для испытания световода 2, определяющий величину усилия растяжения на световод. При испытании световод 2 движется от механизма 1 подачи через нагружатель 4 к механизму 3 намотки. Световод 2, попадая в нагружатель 4, огибает диск 5, прижимаясь к нему прижимом 12, затем огибает ролик 9 и снова попадает на диск 5,

огибает его, прижимаясь к нему прижимом 11 и движется к механизму 3 намотки. В узле нагружения при неподвижном диске 5 све5 товод 2 испытывает только напряжения изгиба. При вращении диска 5 вместе с ним вращается и кулачок 6, который перемещая толкатель 7 перемещает ролик 9, вызывающий однократное растяжение участка световода 2, расположенного в нагру0 жателе 4. Однократное воздействие растягивающего усилия позволяет не нарушать прочности световода, что вместе с выбранным диаметром ролика 9 обеспечивает напряжение в световоде ниже его требуемого предела прочности без пластических деформаций. Ролик 10 снижает трение и износ кулачка 6 и толкателя 7. Храповой механизм позволяет легко заправлять световод 2 в нагружатель 4 при перемотке, так как световод при этом не 30 растягивается за счет отсоединения кулачка 6 от диска 5.

Формула изобретения

50 вращающийся элемент выполнен в виде круглого диска, а радиус г ролика выбран в пределах

мм.

55 соединены посредством храпового механизма.

17

15

W

Фиг. 2

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

| Техническая документация фирмы НОКИЯ, Финляндия, 1985. | |||

Авторы

Даты

1990-10-30—Публикация

1987-11-20—Подача