Изобретение относится к производству плиток для внутренней облицовки стен и может быть использовано при изготовлении изделий на поточно- конвейерных линиях со щелевыми печами, имеющик И скоростной режим обжига.

Целью изобретения является повьш е- ние прочности .при изгибе ri коэффициента линейного термического расширения.

При производстве фосфорных удобрений экстрационным способом в процессе сернокислотной переработки фосфатного сырья аппатитов или фосфоритов образуется фосфогипс, представляю11: ий

собой в основном двуводный гипс с примесями кремнезема. В связи с ростом производства фосфорных-удобрений отходы фосфогипса ежегодно уве личиваются, накопление фосфогипса приводит к загрязнению окружающей среды, кроме того, для его трзнспор тировки и хранения в отвалах требуются большие трудовые и материальные затраты. В связи- с этим утилиза- ция фосфогипса является одной из ак туальных задач,Разработана технология переработки фосфогипса в серную кислоту и продукт переработки. В разработанной технологии используютU25S

ся следуюцще сырьевые материалы: фосфогипс, зола и уголь. Зола используется в качестве кремнесодержа- щего компонента, а уголь в качестве восстановителя в процессе разложения фосфогипса. Исходные сьфьевые материалы загружаются в 14-метровую вращающуюся печь и обжигаются в течение 1 ч при конечной TeNmepaType 1250°С, При термической обработке из состава фосфогипса вьщеляется сер нистьш газ, из которого получают серную кислоту, при этом степень разложения составляет 96-98%.

После обжига полученньй гранулированный продукт имеет черно-коричневый цвет, размеры которого не более 40 мм. Химический состав предстален следую111 1ми оксидами, мае.%: SiOj. 42,62-43,05; 2,74-3,89; TiO 0,30-0,35; Ре.,Пэ 3,79-4,59; CaO. 43,85-44,54, MgO 0,53-0,91; ЗОэ 1,30-1,51; K-jO 0,37-0,42, 0,22-0,26; -1,92-1,94, п.п.п. 0,44-0,46.

Минералогический состав следую-r 1ЦИЙ,

Псевдогволластонит Кварц Ларнит Гранат Стеклофаза Плиточную массу готовят по шпике ной технологии в шаровых мельницах совместным помолом отощающих и гли- нистых компонентов до остатка 1-2% .на сите № 0063 при влажности шликера 48-50% с последующим высушивание до влажности 6-7% и просеиванием через сетку 1 мм. Из полученного прес порошка прессуют плитки размером И 50-f-l 50,5-мм на прессе КРК/п-125. при давле:нии 9-11 МПа. Дефекты при

40-50

30-40

4-6

2-4

10-14

0

5

0

5

0

5

0

прессовании отсутствуют. П. гт-тки су--, шат в лабораторном сушильном шкафу при 105-110°С до остаточной влажности 0,3-0,5%, обжиггшт J3 лабораторной щелевой печи по заданному скоростному режиму при максима; ьных температурах 940-960°С продолжительностью 17- 20 мин. Плитки глазуруют производственной глазурью 78 методом полива. Глазурованные плитки обжит ают при 920°С.

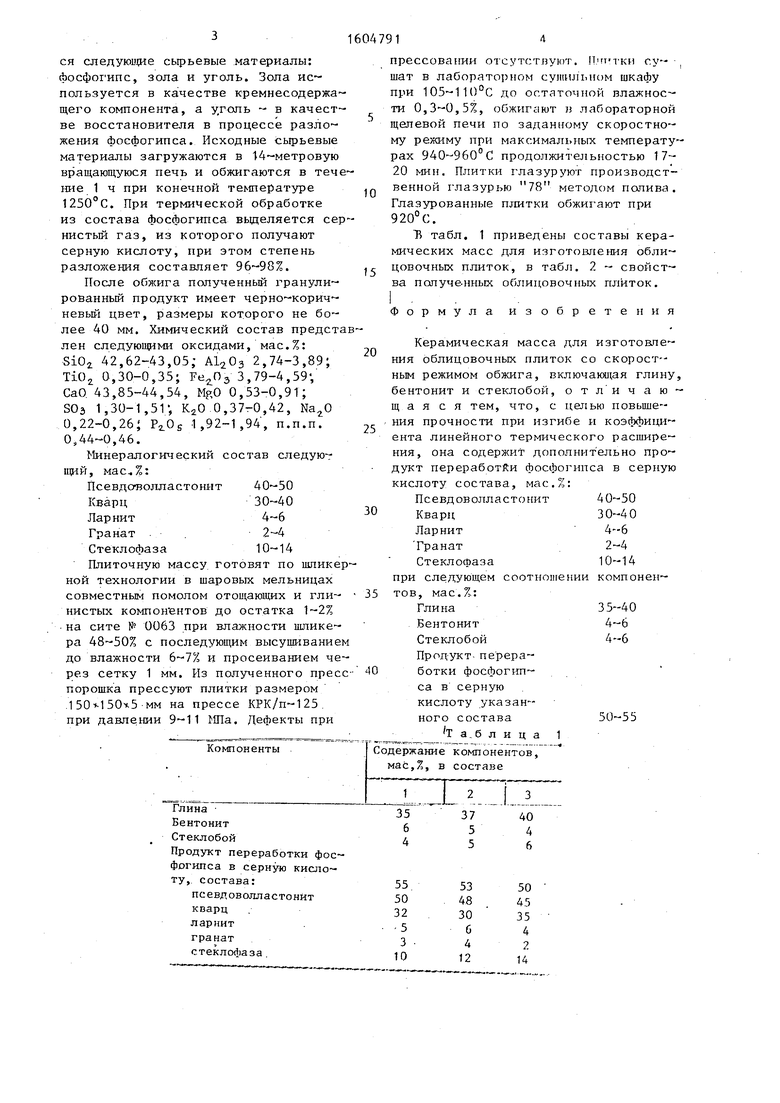

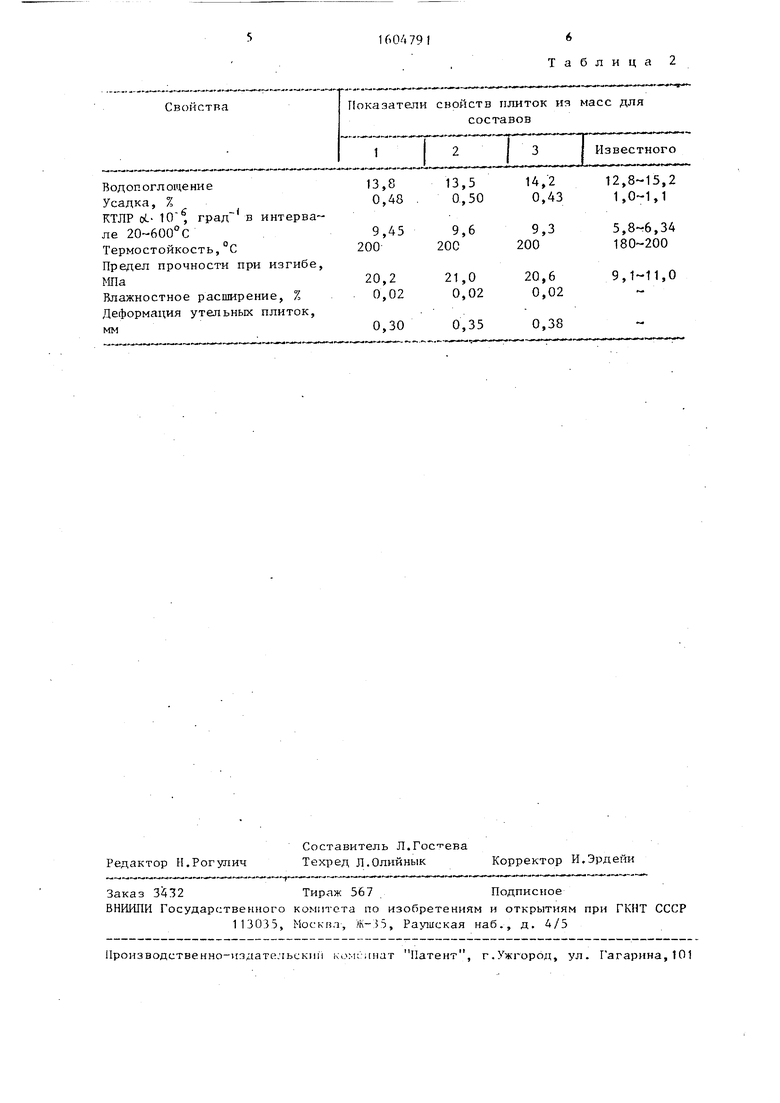

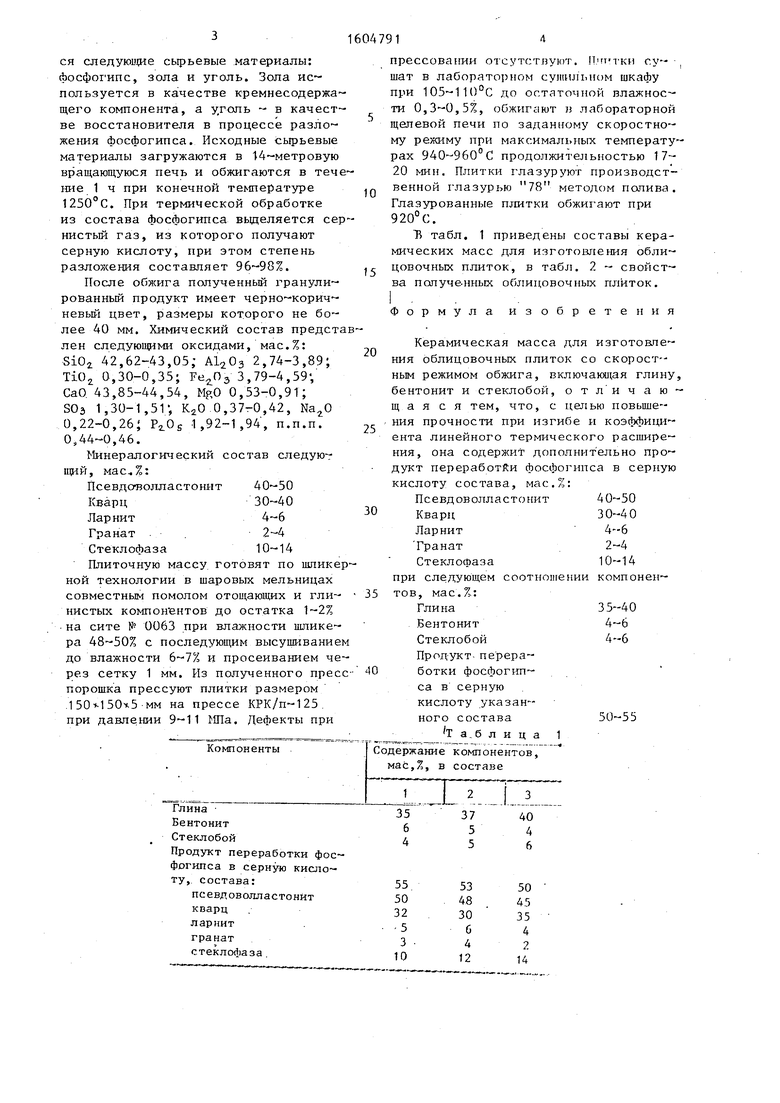

Ъ табл. 1 приведены составы керамических масс для изготовления облицовочных плиток, в табл. 2 - свойства полученных облицовочных плиток.

Формула изобретения

Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига, включающая глину, бентонит и стеклобой, отличающаяся тем, что, с целью повьш е- ния прочности при изгибе и коэффициента линейного термического расширения, она содержит дополнит ельно продукт переработки фосфогипса в серную кислоту состава, мас.%:

Псевдоволластонит40-50

Кварц30-40

Ларнит 4-6

Гранат2-4

Стеклофаза10-14

при следующем соотношении компонентов, мас.%:

Глина,35-40

Бентонит4-6

Стеклобой4-6

Продукт, переработки фосфогип- са в серную кислоту указанного состава50-55

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2008 |

|

RU2365557C1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU979298A1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| Керамическая масса | 1982 |

|

SU1090675A1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

Изобретение относится к производству облицовочных керамических плиток со скоростным режимом обжига. С целью повышения прочности при изгибе и коэффициента линейного термического расширения керамическая масса включает следующие компоненты, мас.%: глина 35-40

бентонит 4-6

стеклобой 4-6

продукт переработки фосфогипса в серную кислоту состава: псевдоволластонит 40-50, кварц 30-40, ларнит 4-6, гранат 2-4, стеклофаза 10-14 50-55. Физико-механические показатели плиток следующие: водопоглощение 13,5-14,2%, усадка 0,43-0,50, коэффициент линейного термического расширения в интервале 20-600°С (9,3-9,6).10-6С-1, термостойкость 200°С, предел прочности при изгибе 20,2-21,0 МПа, влажностное расширение 0,02%, деформация утельных плиток 0,3-0,38 мм. 2 табл.

Глина Бенто Стекл Проду:

фогипса в серную ту, состава:

Псевдоволласт

кварц

ларнит

гранат

с.теклог)аза.

Таблица 2

| Керамическая масса для изготовления облицовочных плиток | 1977 |

|

SU717006A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-07—Публикация

1988-12-06—Подача