Изобретение относится к изготовлению алмазного инструмента на металлической связке, работающего в условиях интенсивного абразивного износа, в частности при резке гранита и мрамора.

Целью изобретения является уменьшение энергоемкости процесса.

Цель достигается тем, что в способе изготовления, включающем прессование и свободное спекание прессовок в безокислительной среде, для спекания прессовок берут контейнер с инертной засыпкой и активными добавками; для герметизации контейнера используют плавкий затвор следующего состава, мас.

Борный ангидрид 20-40

Натрийкалийбарийсиликатное

стекло с температурой

размягчения 500-570оС Остальное

В качестве активных добавок для создания безокислительной среды берут парафин, титан, гидрид титана и фтористый натрий, причем парафин размещают на дне контейнера, гидрид титана и титан добавляют в инертную засыпку при следующем соотношении компонентов, мас.

Титан 1-5

Гидрид титана 1-2

Корунд Остальное а фтористый натрий добавляют в шихту в количестве 0,2-0,4% от ее массы.

Предлагаемый состав плавкого затвора обеспечивает надежную герметизацию в течение всей операции нагрева и охлаждения контейнера. В период когда истечение газов и воздуха из контейнера в основном закончилось, а жидкая фаза в спекаемой прессовке еще не образовалась, плавится борный ангидрид (температура плавления 450оС), затекая между кусками более тугоплавкого натрийкалийбарийсиликатного стекла. Затем размягчается и плавится это стекло, образуя с борным ангидридом однородный жидкотекучий расплав, хорошо смачивающий стенки контейнера.

Использование вышеперечисленных добавок и их местоположение в контейнере обеспечивает наиболее целесообразные транспортные пути газа-восстановителя комбинированной среды в объеме контейнера, что, в свою очередь, ведет к высокому качеству инструмента.

В процессе нагрева сначала испаряется и разлагается помещенный на дно контейнера парафин (температура разложения 200-400оС). Продукты его разложения, продвигаясь вверх, не только вытесняют остатки кислорода воздуха, но и восстанавливают окисные слои прессовки. При дальнейшем повышении температуры разлагается гидрид титана (температура разложения > 550оС) с образованием атомарного водорода и титана. Водород выполняет ту же функцию, что и водород при разложении парафина, а титан вместе с титаном засыпки растворяет оставшиеся кислород и азот, понижая давление в контейнере. Таким образом, при температуре выше 500оС после заплавления затвора в объеме контейнера создается среда, аналогичная вакууму.

Малые добавки фтористого натрия в алмазосодержащую шихту вступают во взаимодействие с окисными пленками на поверхности компонентов шихты, активируя эти поверхности. Такое воздействие фтористого натрия способствует увеличению плотности спеченных пpессовок (остаточная пористость < 2%) и повышает качество инструмента.

Способ поясняется следующим примером изготовления алмазных сегментных пил диаметром 320 мм, предназначенных для резки гранита.

П р и м е р. Шихту, содержащую 87,5 мас. металлической связки (Сu, Sn, Ni, Cr) с добавкой 0,2 мас. NaF и 12,5 об. порошка синтетических алмазов АС 82/65 400/315, прессуют в сегменты 24х3х5, давление прессования 4000 кг/см2. Затем готовят контейнер: на его дно помещают стружку парафина (0,5% от массы засыпки) и 10-ти миллиметровый слой засыпки, состоящей из Ti 1% TiH2 1% Al2O3 остальное. На засыпку укладывают сегменты, которые пересыпают засыпкой с толщиной слоя 10 мм и т.д. На высоте 60-70 мм от верхнего края контейнера располагают 50-ти миллиметровый слой засыпки, на который помещают порошок TiH2, в количестве 0,2% от массы засыпки, затем закрывают листовым асбестом, на который насыпают слой песка толщиной 15-20 мм, укладывают кусочки натрийкалийбарийсиликатного стекла марки С 88, промежутки между которыми заполняют порошком борного ангидрида при следующем соотношении: борный ангидрид 20 мас. стекло марки С 88 остальное. В электропечь, нагретую до 850оС, помещают контейнер и выдерживают его в течение 0,5-1,0 ч, извлекают, охлаждают на воздухе и, разрушая стекловидную поверхность затвора, вынимают спеченные сегменты.

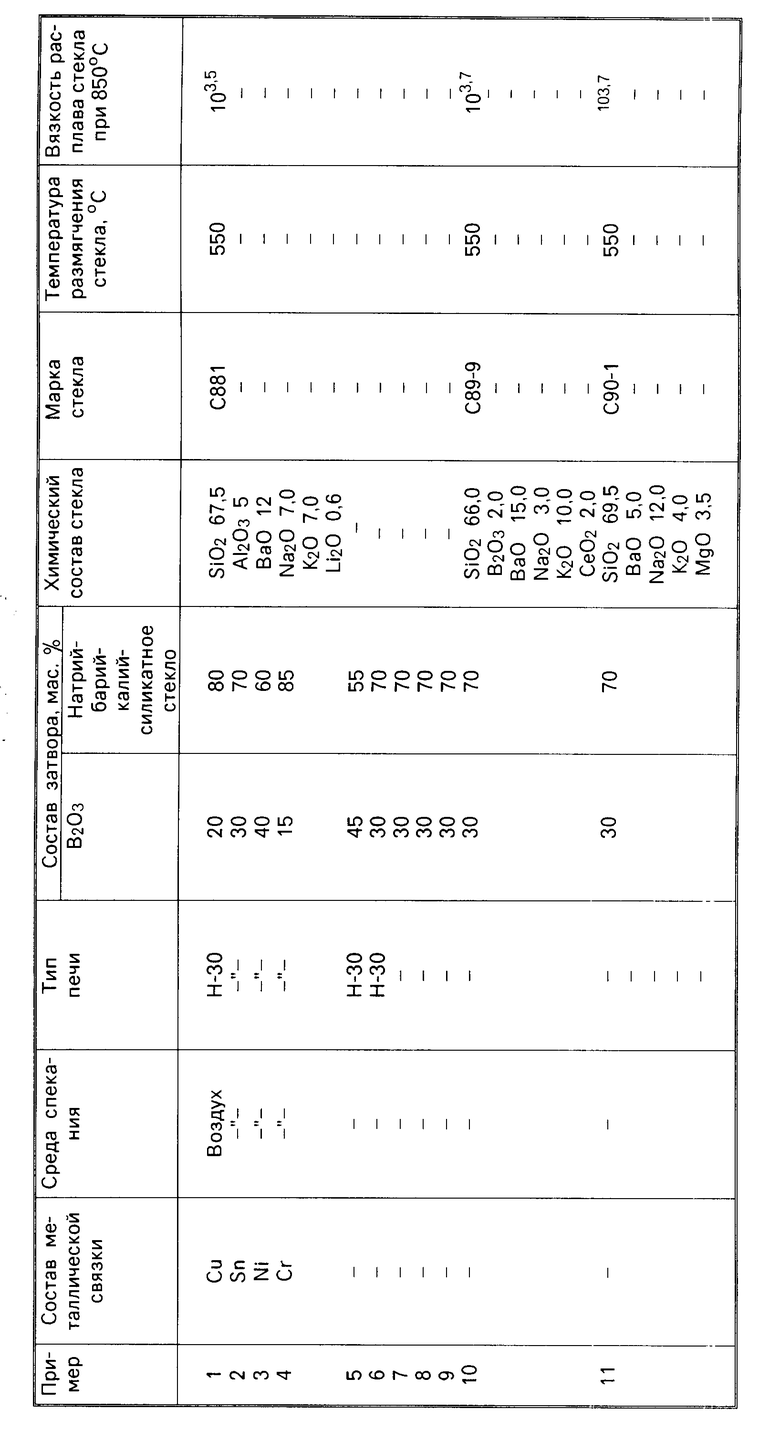

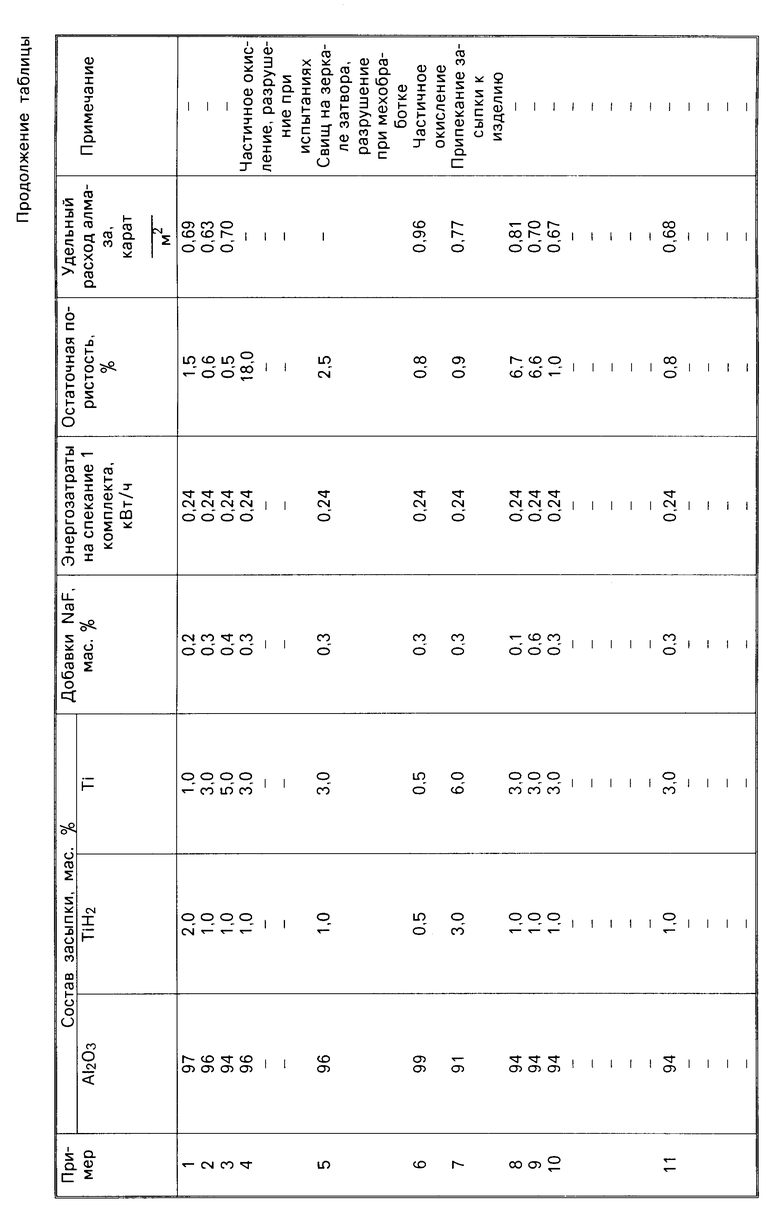

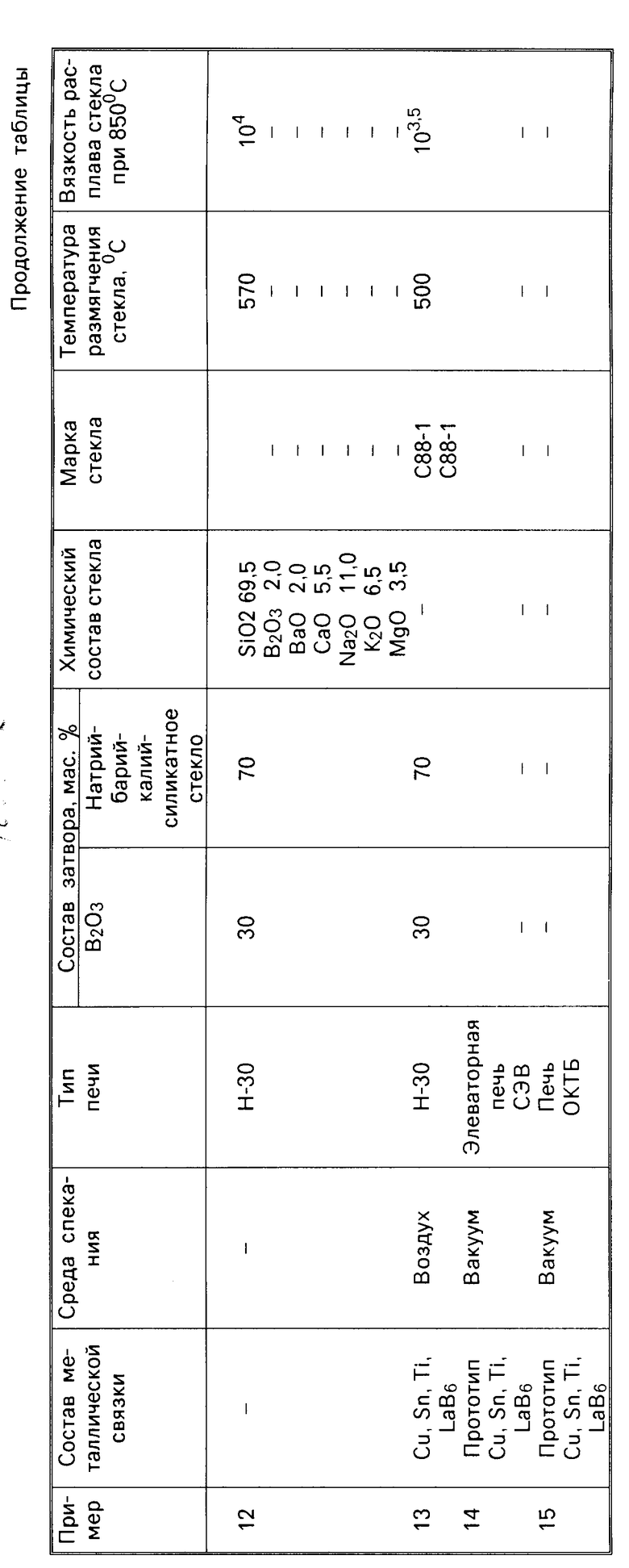

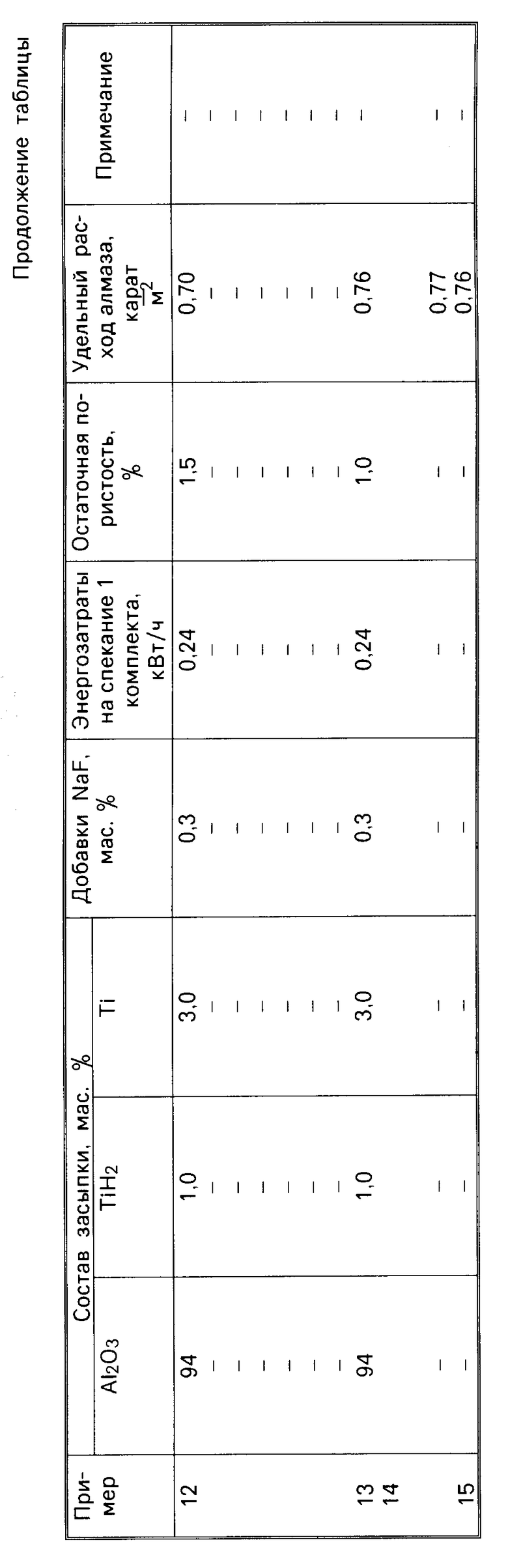

По способу, аналогичному приведенному в примере, была спечена партия сегментов. При этом варьировали соотношение компонентов затвора и засыпки, а также давали разные добавки фтористого натрия в шихту. Данные приведены в таблице.

Спеченные сегменты припаивали к корпусу (комплект сегментов на одну пилу составляет 30 шт). Пилы испытывали при среднем режиме продольной подачи 800 мм/мин, обеспечивающем производительность 240 см2/мин. В процессе испытаний определяли удельный расход алмазов.

Как следует из таблицы, использование контейнера с плавким затвором в производстве алмазного инструмента при соблюдении заявляемых соотношений позволило значительно уменьшить энергоемкость процесса при сохранении примерно одинакового уровня качества инструмента (примеры 1, 2, 3, 10, 11). Заявляемый способ уменьшает энергозатраты в 5-50 раз по сравнению с вакуумной технологией и в 9 раз по сравнению с водородной, широко применяемой на практике. Выход за пределы заявляемого соотношения компонентов затвора (примеры 4, 5) приводит к образованию свищей на зеркале затвора, подсосу воздуха из печной атмосферы и окислению спекаемых прессовок.

Уменьшение содержания титана и гидрида титана в засыпке менее 1% (пример 6) приводит к частичному окислению, а увеличение их содержания более 5 и 2% соответственно (пример 7) дает окомкование засыпки и припекание ее к прессовкам. В этих условиях хотя и получаем работоспособный инструмент, но усложняется технология изготовления, так как вводится дополнительная операция обдирки для удаления засыпки с поверхности прессовок.

Добавка фтористого натрия в шихту составляет 0,2-0,4% от ее массы. Выход за нижний предел (пример 8) разупрочняет спеченную прессовку (остаточная пористость 5% ), а выход за верхний предел нецелесообразен, так как при соблюдении других заявляемых соотношений в случае добавки NaF > 0,4% не наблюдается более снижение пористости.

Таким образом, поставленная цель достигается при использовании для спекания алмазного инструмента на металлической связке контейнера с плавким затвором при соотношении компонентов затвора и засыпки, а также величины добавок фтористого натрия, заявляемых в формуле изобретения.

Оптимальным вариантом, обеспечивающим высокое качество инструмента на различных связках (примеры 2 и 8), является использование плавкого затвора, содержащего 30 мас. борного ангидрида и 70 мас. натрийкалийбарийсиликатного стекла, засыпки, состоящей из 96 мас. корунда, 3% титана и 1% гидрида титана, и добавки 0,3% фтористого натрия в шихту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ БРОНЗ | 1992 |

|

RU2032494C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРИДНЫХ ПОКРЫТИЙ ИЗ БОРНОЙ КИСЛОТЫ | 2011 |

|

RU2477337C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРИСТЫХ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1998 |

|

RU2148490C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 1991 |

|

RU2008188C1 |

| Способ спекания заготовок из металлического порошка | 1989 |

|

SU1784006A3 |

| Способ изготовления спеченного изделия | 2017 |

|

RU2697063C2 |

| Способ спекания заготовок из порошкаи КОНТЕйНЕР для ОСущЕСТВлЕНия СпОСОбА | 1979 |

|

SU850311A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2011 |

|

RU2458023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА ТИТАНА | 2000 |

|

RU2190681C2 |

Изобретение относится к области производства алмазного инструмента на металлической связке, работающего в условиях интенсивного абразивного износа, в частности при резке гранита и мрамора. Целью изобретения является снижение энергоемкости процесса. Для достижения цели прессуют алмазную прессовку из компонентов массы, полученную прессовку спекают в свободном состоянии в безокислительной среде. Для этого прессовку помещают в засыпку контейнера с плавким затвором состава, мас. борный ангидрид 20 40 и натрийкалийбарийсиликатное стекло с температурой размягчения 500 570°С остальное, а для создания безокислительной среды в контейнере берут парафин, который размещают на дне контейнера, титан и гидрит титана, который размещают, вводя в инертную засыпку, и фтористый натрий, который вводят в прессовку. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА на металлической связке, при котором прессуют и спекают полученную прессовку в свободном состоянии в безокислительной среде, отличающийся тем, что, с целью снижения энергоемкости процесса для спекания прессовок, берут контейнер с инертной засыпкой для их размещения и плавким затвором следующего состава, мас.

Борный ангидрид 20 40

Натрийкалийбарийсиликатное стекло с температурой размягчения 500 - 570oС Остальное

а для создания безокислительной среды берут парафин, титан, гидрид титана и фтористый натрий, причем парафин размещают на дне контейнера, титан и гидрид титана вводят в инертную засыпку в соотношении, мас.

Титан 1 5

Гидрид титана 1 2

Инертная засыпка Остальное

а фтористый натрий вводят в прессовку в количестве 0,2 0,4 от ее массы.

| Авторское свидетельство СССР N 1243265, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-11-20—Публикация

1988-06-17—Подача