Изобретение относится к способам и установкам для измельчения и может быть использовано в металлургической энергетической, химической, строителной и других отраслях промьплленности

Цель изобретения повышение производительности процесса измельчения снижение удельного расхода электроэнергии.

Способ включает измельчение материала в мельнице с рециркуляцией вентилирующего агента, разделение ег по крупности в воздушно-проходном сепараторе, имеющем внешний и внут- ранний конусы, с возвращением крупного продукта в мельницу и осаждение готового проду5 :та в циклоне, 7-15% от всего рециркулируемого вентилирую щего агента подают в разгрузочные патрубки внутреннего и наружного.конусов сепаратора, из. которых 27-35% выделенного рециркулируемого агента подают в разгрузочный патрубок внутреннего конуса, а остальное - в раз- грузочный патрубок наружного конуса,

Подача, рециркулируемого вентилирующего агента, подаваемого в разгрузочные патрубки сепаратора.навстречу осаиодаемому материалу, обес- печивает отвеивание и вынос готового продукта а Блахюдаря этому в циркулирующей нагрузке,возвращаемой в мельницу, снижается количество готового продукта.-

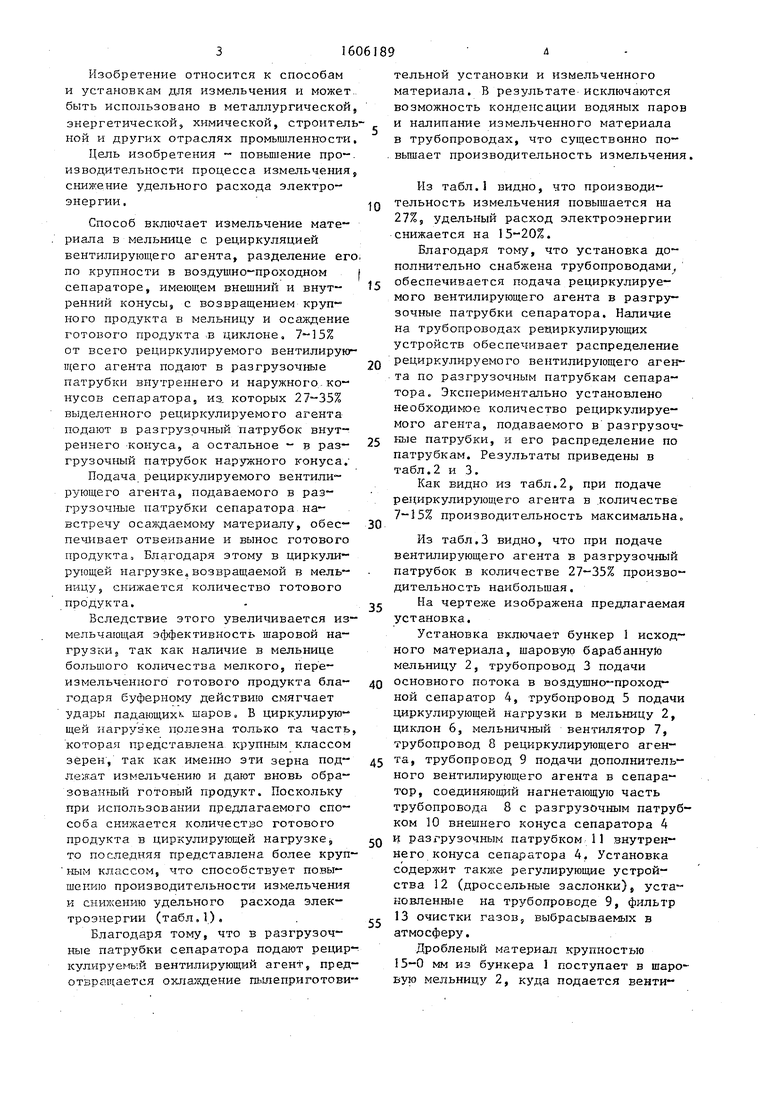

Вследствие этого увеличивается измельчающая эффективность шаровой нагрузки j так как наличие в мельнице больпюго количества мелкого, пер е- измельченного готового продукта бла- годаря буферному действию смягчает удары падающих, шаров, В циркулирующей нагрузке полезна только та часть которая представлена крупным классом зёрен, так как именно эти зерна под- лежат измельчению и дают вновь образованный готовый продукт. Поскольку при использовании предлагаемого способа снижается количество готового продукта в циркулирующей нагрузке, то последняя представлена более круп ным KxtaccoM, что способствует повышению производительности измельчения и снижению удельного расхода электроэнергии (табл,1). .

Благодаря тому, что в разгрузочные патрубки сепаратора подают рецир кyлиpye « ;й вентилирующий агент, предотвращается охла.ждение пыпеприготови

тельной установки и измельченного материала. В результате исключаются возможность конденсации водяных паро и налипание измельченного материала в трубопроводах, что существенно по- вьш1ает производительность измельчени

Из табл.I видно, что производительность измельчения повышается на 27%, удельный расход электроэнергии снижается на 15-20%.

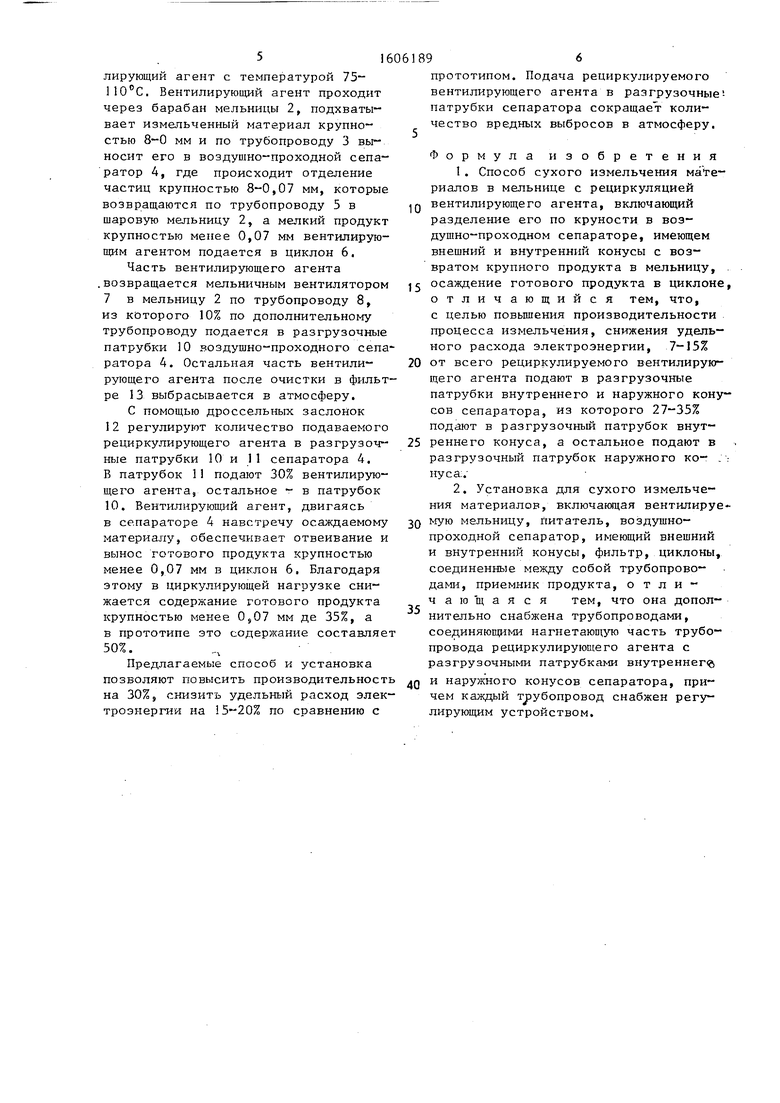

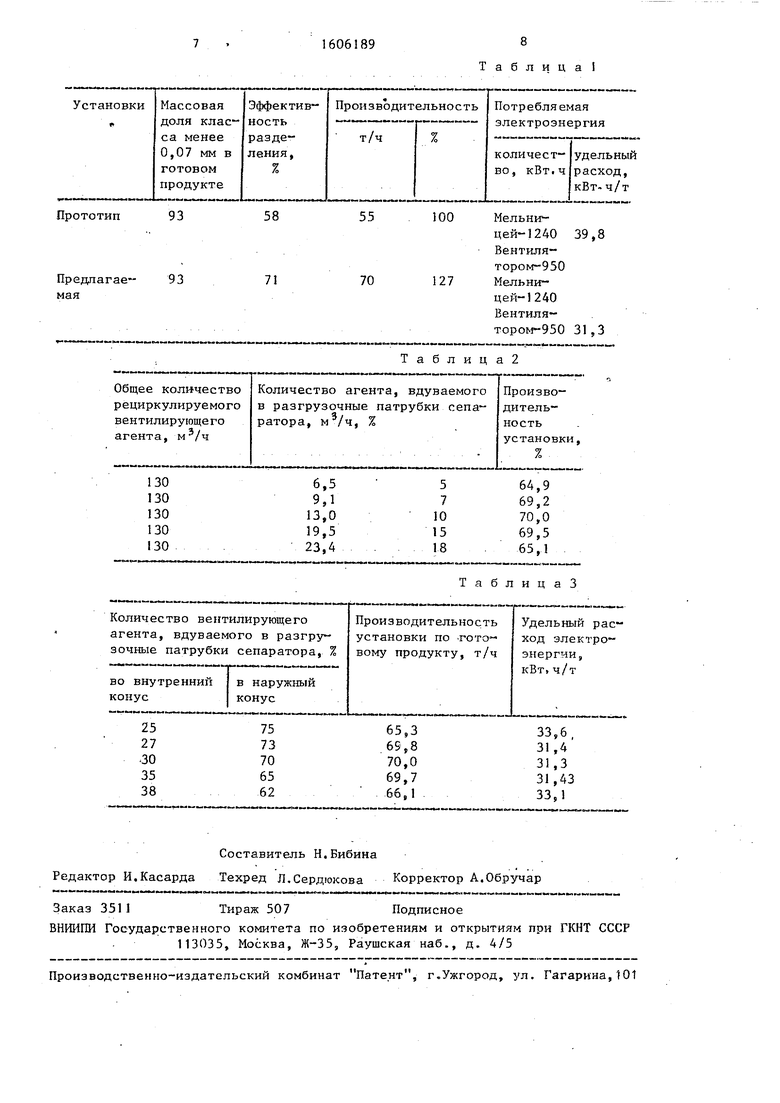

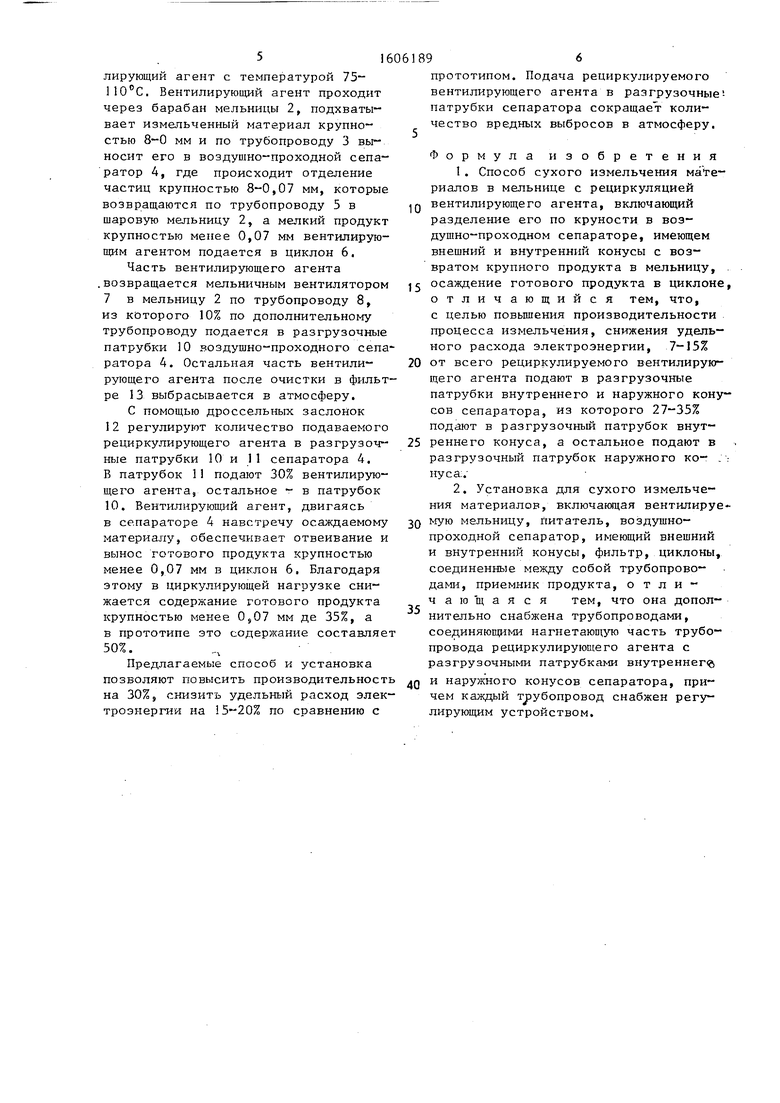

Благодаря тому, что установка дополнительно снабжена трубопроводами, обеспечивается подача рециркулируемого вентилирующего агента в разгрузочные патрубки сепаратора. Наличие на трубопроводах рециркулирующих устройств обеспечивает распределение рециркулируемого вентилирующего аген та по разгрузочным патрубкам сепаратора. Экспериментально установлено необходимое количество рециркулируе- мого агента, подаваемого в разгрузочные патрубки, и его распределение по патрубкам. Результаты приведены в табл.2 и 3.

Как видно из табл.2, при подаче редиркулирующего агента в количестве 7-15% производительность максимальна

Из табл.3 видно, что при подаче вентилирующего агента в разгрузочный патрубок в количестве 27-35% производительность наибольшая.

На чертеже изображена предлагаемая установка.

Установка включает бункер 1 исходного материала, шаров ую барабаннуй мельницу 2, трубопровод 3 подачи основного потока в воздушно-проходной сепаратор 4, трубопровод 5 подачи циркулирующей нагрузки в мельницу 2, циклон 6, мельничный вентилятор 7, трубопровод 8 рециркулирующего агента, трубопровод 9 подачи дополнительного вентилирующего агента в сепаратор, соединяющий нагнетающую часть трубопровода 8 с разгрузочным патрубком 10 внешнего конуса сепаратора 4 И разгрузочным патрубком 11 внутреннего конуса сепаратора 4. Установка содержит также регулирующие устройства 12 (дроссельные заслонки), установленные на трубопроводе 9, фильтр 13 очистки газов, выбрасываемых в атмосферу.

Дробленый материал крупностью 15-0 мм из бункера 1 поступает в шаровую мельницу 2, куда подается вентилирующий агент с температурой 75- . Вентилирующий агент проходит через барабан мельницы 2, подхватывает измельченный материал крупностью 8-0 мм и по трубопроводу 3 выносит его в воздушно-проходной сепаратор 4, где происходит отделение частиц крупностью 8-0,07 мм, которые возвращаются по трубопроводу 5 в шаровую мельницу 2, а мелкий продукт крупностью менее 0,07 мм вентилирующим агентом подается в циклон 6.

Часть вентилирующего агента .возвращается мельничным вентилятором

7в мельницу 2 по трубопроводу 8, из которого 10% по дополнительно1-1у трубопроводу подается в разгрузочные патрубки 10 воздушно-проходного сепаратора 4. Остальная часть вентилирующего агента после очистки в фильтре 13 выбрасывается в атмосферу.

С помощью дроссельных заслонок 12 регулируют количество подаваемого рециркулирующего агента в разгрузочные патрубки 10 и 11 сепаратора 4,

8патрубок 11 подают 30% вентилирующего агента, остальное - в патрубок 10. Вентилирующий агент, двигаясь

в сепараторе 4 навстречу осаждаемому материалу, обеспечивает отвеивание и вынос готового продукта крупностью менее 0,07 мм в циклон 6. Благодаря этому в циркулирующей нагрузке снижается содержание готового продукта крупностью менее 0,07 мм да 35%, а в прототипе это содержание составляе 50%.

Предлагаемь е способ и установка позволяют повысить производительност на 30%, снизить удельный расход электроэнергии на 15-20% по сравнению с

прототипом. Подача рециркулируемого вентилирующего агента в разгрузочные - патрубки сепаратора сокращает количество вредных выбросов в атмосферу.

Формула изобретения

1 . Способ сухого измельчения материалов в мельнице с рециркуляцией

Q вентилирующего агента, включающий разделение его по круности в воз- дущно-проходном сепараторе, имеющем внешний и внутренний конусы с возвратом крупного продукта в мельницу, .

5 осаждение готового продукта в циклоне, отличающийся тем, что, с целью повьшения производительности процесса измельчения, снижения удельного расхода электроэнергии, 7-15%

0 от всего рециркулируемого вентилирующего агента подают в разгрузочные патрубки внутреннего и наружного конусов сепаратора, из которого 27-35% подают в разгрузочный патрубок внут5 реннего конуса, а остальное подают в разгрузочный патрубок наружного ко- .: нуса:.2. Установка для сухого измельчения материалов, включающая вентилируе0 мук мельницу. Питатель, во:здушно- проходной сепаратор, имеющий внешний и внутренний конусы, фильтр, циклоны, соединенные между собой трубопроводами, приемник продукта, отличающаяся тем, что она дополнительно снабжена трубопроводами, соединяющими нагнетающую часть трубопровода рециркулирующего агента с разгрузочными патрубками внутреннего

Q и наружного конусов сепаратора, причем каждый т эубопровод снабжен регулирующим устройством.

5

Т а б л и ц а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размола материала | 1987 |

|

SU1470329A1 |

| Способ сухого тонкого измельчения твердых материалов и помольная установка для сухого тонкого измельчения твердых материалов | 1980 |

|

SU1003894A1 |

| Способ сухого тонкого измельчения твердых материалов | 1987 |

|

SU1473844A1 |

| Установка для измельчения и пневмосепарации сыпучих материалов | 1986 |

|

SU1328002A1 |

| Способ подготовки твердого топлива | 1985 |

|

SU1304874A1 |

| Способ избирательного измельчения руды | 1988 |

|

SU1556736A1 |

| Способ измельчения ферросплавов | 1981 |

|

SU1148711A1 |

| Сушильно-помольная установка | 1990 |

|

SU1719078A1 |

| УСТАНОВКА ИЗМЕЛЬЧЕНИЯ И СОРТИРОВКИ МАТЕРИАЛОВ ПОВЫШЕННОЙ ТВЕРДОСТИ, НАПРИМЕР МЕТАЛЛИЧЕСКОГО ХРОМА | 2003 |

|

RU2251457C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ ДЛЯ МОЩНОГО ЭНЕРГЕТИЧЕСКОГО КОТЛА | 2009 |

|

RU2410602C2 |

Изобретение относится к способу и установке для сухого измельчения материалов и может быть использовано в металлургической, энергетической, химической, строительной и других отраслях промышленности. Целью изобретения является повышение производительности процесса измельчения, снижение удельного расхода электроэнергии. 7-15% рециркулируемого вентилирующего агента подают в разгрузочные патрубки внутреннего и наружного конусов сепаратора, причем 27-35% рециркулируемого вентилирующего агента подают в разгрузочный патрубок внутреннего конуса, а остальное подают в разгрузочный патрубок наружного конуса. Установка для осуществления способа содержит бункер 1 исходного материала, барабанную мельницу 2, трубопровод 3 подачи основного потока в воздушно-проходной сепаратор 4, трубопровод 5 подачи циркулирующей нагрузки в мельницу 2, циклон 6, мельничный вентилятор 7, трубопровод 8 рециркулирующего агента, трубопровод 9 подачи дополнительного вентилирующего агента в сепаратор 4, соединяющий нагнетающую часть трубопровода 8 с разгрузочным патрубком 10 внешнего конуса сепаратора 4 и разгрузочным патрубком 11 внутреннего конуса сепаратора 4, а также регулирующие устройства 12, установленные на трубопроводе 9, фильтр 13. 2 с.п.ф-лы, 1 ил., 3 табл.

Установки

рототип

Массовая доля класса менее 0,07 мм в готовом продукте

93

ность разделения , %

58

Предлагаемая

93

71

Общее количество р ециркулируе мо го вентилирующего агента, м /ч

130 130 130 130 130

100 Мельницей- 1240 39,8 Вентиляторе м-950

127 Мельницей- 1240 Еентиля- тороь5-950 31 ,3

ТаблицаЗ

| Сиденко П.М, Из -1ельчение в химической про 1ышленностк„ М | |||

| ; Химия, 1977, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-11-15—Публикация

1988-05-23—Подача