1

Изобретение относится к строительству, в частности к армированным строительным материалам и изделиям на основе силикатных вяжущих.

Известно дисперсное армирование волокнами бетонов, керамики, что улучшает эксплуатационные характерис. тики конструкций из этих материалов. При рассмотрении состава бетонной смеси с точки зрения технологии приготовления и механических свойств готового материала, положительным фактором является наличие в смеси волокон различных длин и диаметров.

Известен способ изготовления дисперсной арматуры путем резки нитевидных материалов на отрезки определенной длины TI.

Однако условия регулировки устройств для изготовления дисперсной арматуры путем резки нитей затрудняют этот процесс, поскольку для каждой длины требуют переналадки, что значительно снижает производительность труда. Кроме того, производительность труда снижается за счет необходимости раздельного хранения дисперсной арматуры разных длин, их дозировки при приготовлении смеси.

Известны устройства для резки, позпозволяющие изготавливать дисперсную арматуру, включающие станину, привод, режущий диск, механизмы подачи, приспособления для фиксации 2.

Приспособление для фиксации не обеспечивает жесткое закрепление бухты нитевидного материала в п|эоцессе ее резки и тем самым не обеспечивает исполнение предложенного способа.

Целью изобретения является повышение производительности изготовления дисперсной арматуры.

Поставленная цель достигается

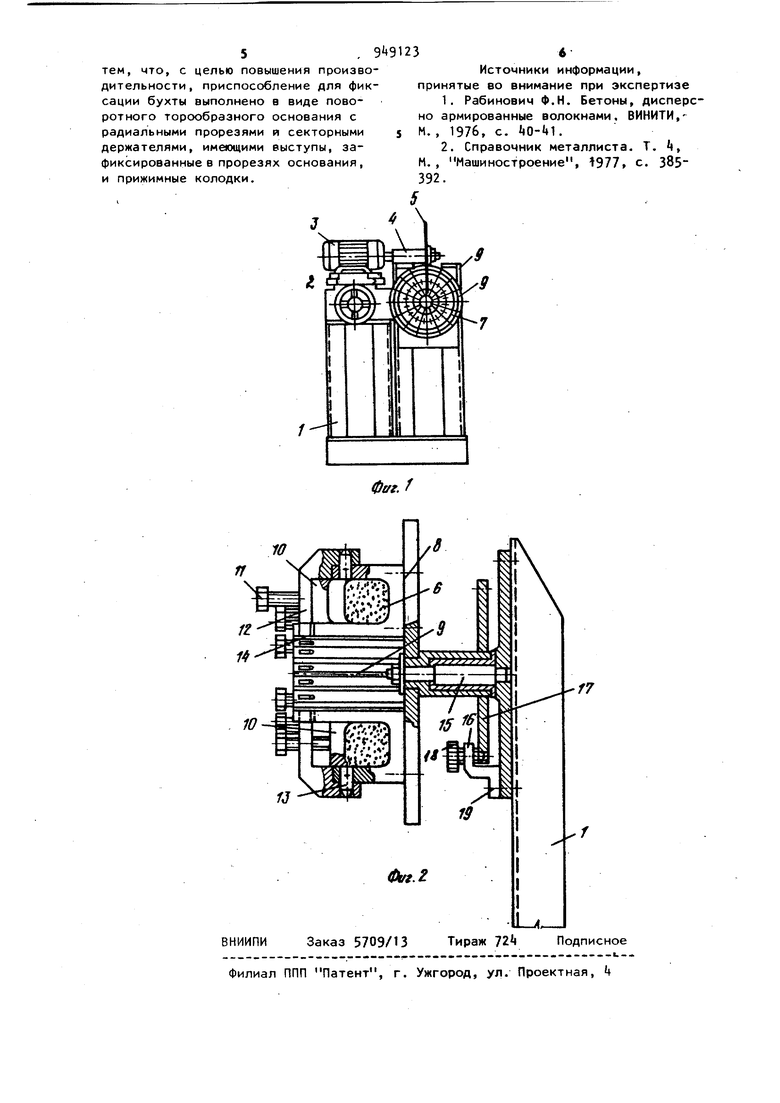

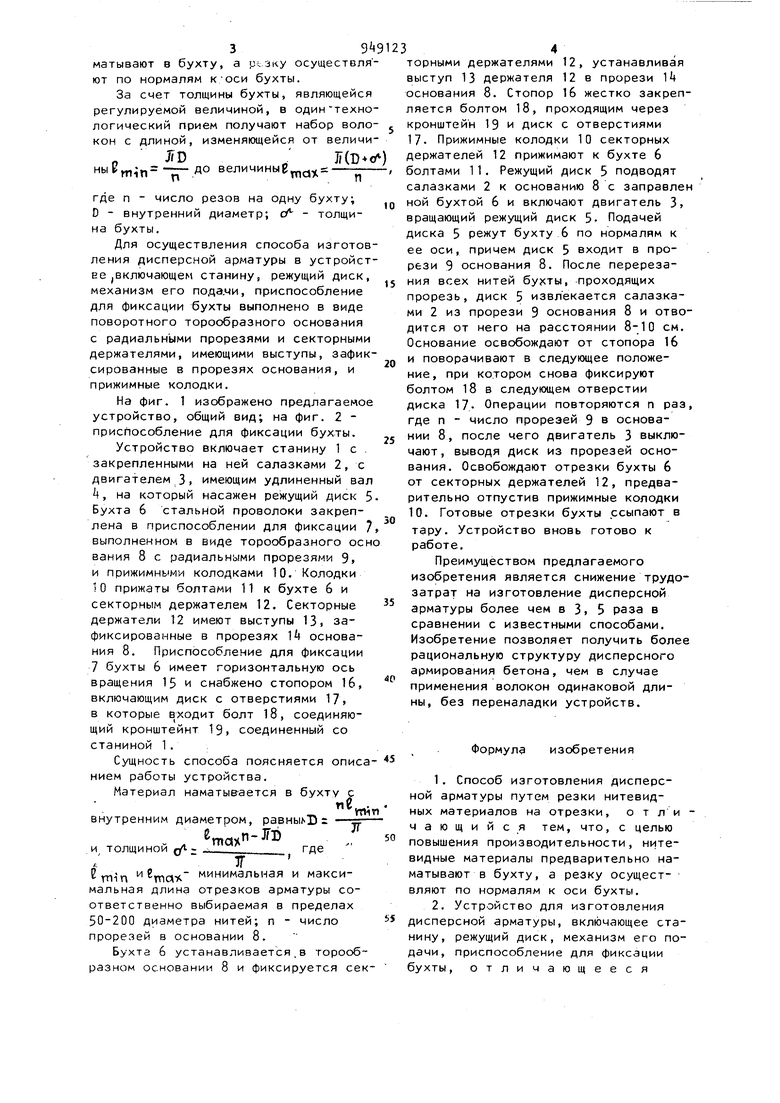

го тем, что согласно способу изготовления дисперсной арматуры путем резки нитевидных материалов на отрезки, нитевидные материалы предварительно на39матывают в бухту, а р- зку осуществля ют по нормалям коси бухты. За счет толщины бухты, являющейс регулируемой величиной, в одинтехно логический прием получают набор вол кон с длиной, изменяющейся от велич р JD . i(D biPmin -;r.° величиные д где n - число резов на одну бухту; D - внутренний диаметр; сЛ - толщина бухты. Для осуществления способа изгото ления дисперсной арматуры в устройс ве ,включающем станину, режущий диск механизм его пода.чи, приспособление для фиксации бухты выполнено в виде поворотного торообразного основания с радиальными прорезями и секторными держателями, имеющими выступы, зафик сированные в прорезях основания, и прижимные колодки. На фиг. 1 изображено предлагаемо устройство, общий вид; на фиг. 2 приспособление для фиксации бухты. Устройство включает станину 1 с закрепленными на ней салазками 2, с двигателем 3, имеющим удлиненный ва k, на который насажен режущий диск Бухта 6 стальной проволоки закреплена в приспособлении для фиксации выполненном в виде торообразного ос вания 8 с радиальными прорезями 9. и прижимными колодками 10. Колодки 10 прижаты болтами 11 к бухте 6 и секторным держателем 12. Секторные держатели 12 имеют выступы 13, зафиксированные в прорезях 1 основания 8. Приспособление для фиксации 7 бухты 6 имеет горизонтальную ось вращения 15 и снабжено стопором 16, включающим диск с отверстиями 17, в которые всходит болт 18, соединяющий кронштейнт 19, соединенный со станиной 1. Сущность способа поясняется описа нием работы устройства. Материал наматыв-ается в бухту ««i внутренним диаметром, paвны D г е д.п-11 и толщиной J/1 - где f И минимальная и максимальная длина отрезков арматуры соответственно выбираемая в пределах 50-200 диаметра нитей; n - число прорезей в основании 8. Бухта 6 устанавливается.в торообразном основании 8 и фиксируется сек торными держателями 12, устанавливая выступ 13 держателя 12 в прорези Т основания 8. Стопор 16 жестко закрепляется болтом 18, проходящим через кронштейн 19 и диск с отверстиями 17- Прижимные колодки 10 секторных держателей 12 прижимают к бухте 6 болтами 11. Режущий диск 5 подводят салазками 2 к основанию 8 с заправлен ной бухтой 6 и включают двигатель 3, вращающий режущий диск 5- Подачей диска 5 режут бухту 6 по нормалям к ее оси, причем диск 5 входит в прорези 9 основания 8. После перерезания всех нитей бухты, проходящих прорезь, диск 5 извлекается салазками 2 из прорези 9 основания 8 и отводится от него на расстоянии 8-10 см. Основание освобождают от стопора 16 и поворачивают в следующее положение, при котором снова фиксируют болтом 18 в следующем отверстии диска 17- Операции повторяются n раз, где n - число прорезей 9 в основании 8, после чего двигатель 3 выключают, выводя диск из прорезей основания. Освобождают отрезки бухты 6 от секторных держателей 12, предварительно отпустив прижимные колодки 10. Готовые отрезки бухты ссыпают в тару. Устройство вновь готово к работе. Преимуществом предлагаемого изобретения является снижение трудозатрат на изготовление дисперсной арматуры более чем в 3, 5 раза в сравнении с известными способами. Изобретение позволяет получить более рациональную структуру дисперсного армирования бетона, чем в случае применения волокон одинаковой длины, без переналадки устройств. Формула изобретения 1.Способ изготовления дисперсной арматуры путем резки нитевидных материалов на отрезки, о т ли чающийся тем, что, с целью повышения производительности, нитевидные материалы предварительно наматывают в бухту, а резку осуществляют по нормалям к оси бухты. 2.Устройство для изготовления дисперсной арматуры, включающее станину, режущий диск, механизм его подачи, приспособление для фиксации бухты, отличающееся

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления дисперсной арматуры и устройство для его осуществления | 1983 |

|

SU1099023A2 |

| Способ изготовления дисперсной арматуры и устройство для его осуществления | 1990 |

|

SU1731918A1 |

| Способ изготовления дисперсной арматуры | 1986 |

|

SU1373777A2 |

| Устройство для изготовления дисперсной арматуры | 1988 |

|

SU1546586A2 |

| Приспособление для навивки пружин к токарному станку | 1988 |

|

SU1639849A1 |

| Устройство для выдачи намотанного материала | 2024 |

|

RU2831945C1 |

| Устройство для получения мерных отрезков нитевидного материала | 1983 |

|

SU1121222A1 |

| Приспособление для навивки пружин к токарному станку | 1987 |

|

SU1428515A2 |

| Устройство для обвязки бухт, механизм захвата и подачи бухт и механизм подачи обвязочного материала | 1989 |

|

SU1703560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2458215C2 |

Авторы

Даты

1982-08-07—Публикация

1980-08-22—Подача