Изобретение относится к оборудованию для контактной стыковой сварки тонких широкополосных лент, листов, полотнищ и т. д.

Известны машины, имеюш,ие в зоне стыка направляюш,ий калибр, у которых зона стыка практически закрыта для профилактического обслуживания. Кроме того, в известных машинах практически отсутствует зона для выброса брызг расплавленного металла, из-за чего невозможно неоднократное выполнение сварки. Чистка этих элементов практически почти неосуществима. Такие машины не обеспечивают стабильности центровки и равномерности токоподвода по всей ширине листа.

В предлагаемой машине использован индивидуальный привод каждой залшмной трубки, выполненный таким образом, что зажимные губки прижимаются перпендикулярно к поверхности свариваемых листов вне зависимости от изменения их толщины. Каждая верхняя токоподводящая зажимная губка подвешена на вилках с двумя шарнирами, а ползун, шарнирно соединенный с зажимным гидроцилиндром, имеет возможность перемещения в направлении, перпендикулярном усилию зажатия. Эксцентриковые втулки установлены на оси с помощью концентрично расположенных разрезных, контактирующих между собой, конических втулок.

В конструкции отсутствует взаимная силовая синхронизация движения и направляющие для перемещения зажимных токоподводящих губок.

Предлагаемая мащина оборудована также специальным приводным устройством, позволяющим быстро развести корпуса машины на величину, достаточную для -механизированного профилактического обслуживания зажимных элементов в зоне стыка, и устройством для компенсации люфта в щарнире, соединяющем подвижную и неподвижную части корпуса. Подвижная и неподвин ная части корпуса машины дополнительно соединены

между собой штангой, один конец которой шарнирно закреплен на подвижной части при помощи съемной оси, а другой конец щтанги, снабженный винтовой нарезкой, связан со штурвалом, установленным в цапфах пеподвижной части. Все это позволяет повысить производительность труда.

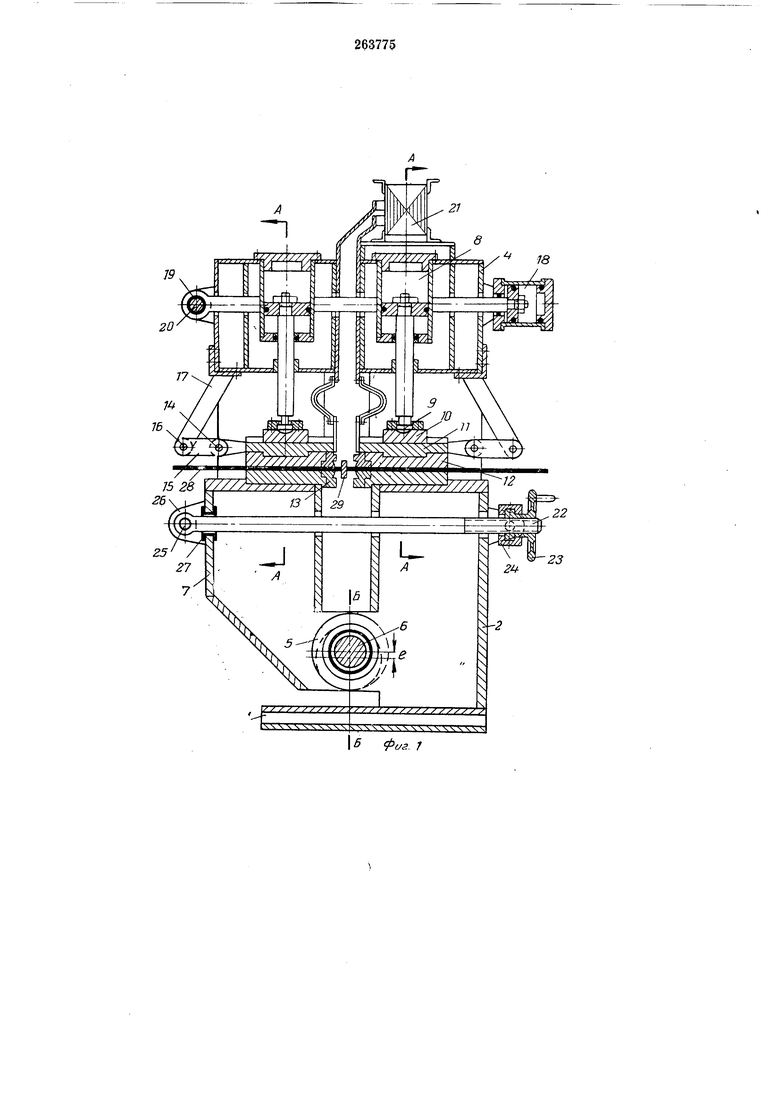

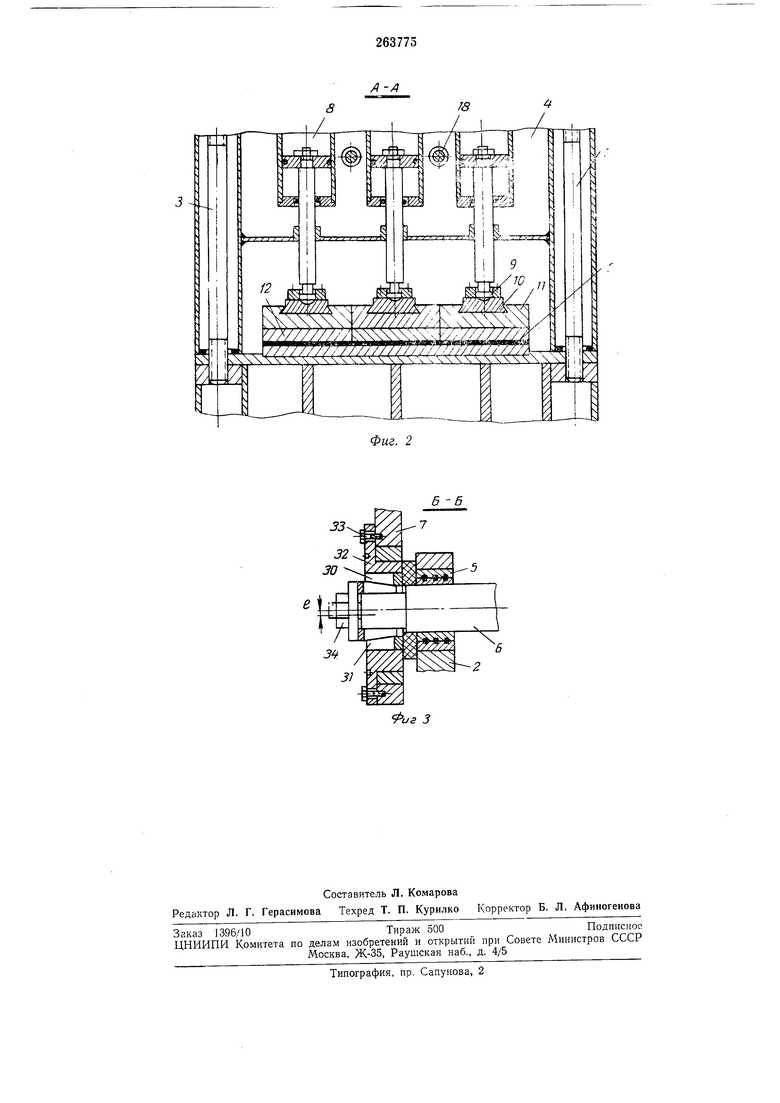

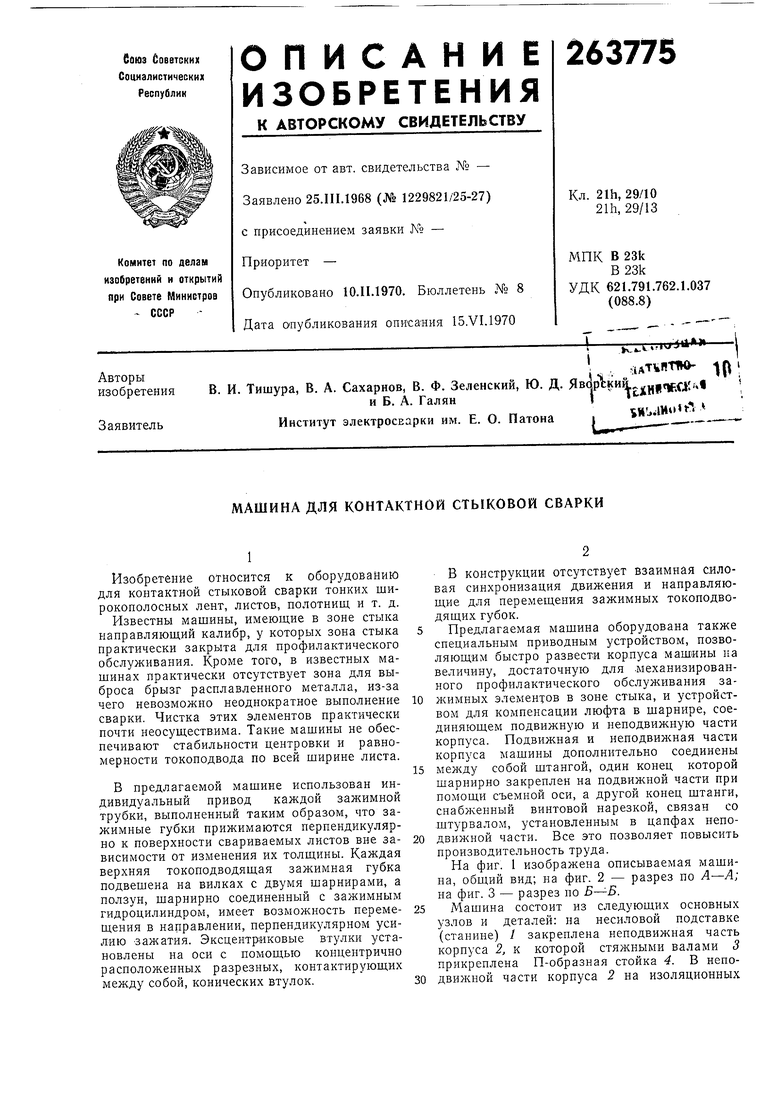

На фиг. 1 изображена описываемая машина, общий вид; на фиг. 2 - разрез по Л-Л; на фиг. 3 - разрез по Б-Б.

Машина состоит из следующих основных узлов и деталей: на несиловой подставке (станине) 1 закреплена неподвижная часть корпуса 2, к которой стяжными валами 3 прикреплена П-образная стойка 4. В неповтулках 5 закреплена ось 6, на которой с возможностью поворота установлена подвижная часть корпуса 7, несущая, в свою очередь, П-образную стойку 4, крепящуюся на стяжных валах. В П-образных стойках размещены гидроцнлиндры 8 зажатня, количество которых соответствует требуемому числу зал имных губок (на чертеже в качестве примера показаны три гидроцилиндра с каждой стороны стыкующего листа). Шток каждого гидроцилиндра при помощи сферического упора 9 соединен с ползуном W, перемещающимся в пазу токоведущей губки 11, несущей сменную вставку 12 с гратосрезающим форм,ирующим ножом 13. С губкой соединена вилка, посредством щарнира J4 связанная с серьгой 15, второй щарнир которой 16 закреплен в вилке 17, жестко соединенный с П-образной стойкой. Подвижная и неподвижная части корпуса соединены гидроцилиндрами 18, их штоки изолированы втулкам.и 19 от осей 20 (корнуса цилиндров также установлены на поворотных цапфах). На неподвижной части корпуса раз.мещены сварочные трансформаторы 21, располагаемые вдоль кромки листов, выводы их вторичных обмоток соединены токоподводами с губками (в районе гибких перемычек токонодвод выполнен ламельным по числу губок). Подвижная и неподвижная части корпуса соединены щтангой 22, резьбовой конец ее входит во вращающийся щтурвал 23 (щтурвал установлен без возможности осевого перемещения), корпус которого 24 установлен на цапфах относительно неподвижной части корпуса. Второй конец щтанги 22 (со стороны подвижной части корпуса 7) при помощи периодически вставляемой оси 25 может соединяться с проущиной 26 корпуса. Проушина штанги изолирована по боковым граням относительно проушины 26 (или установлена с воздушным зазором). Для предотврашения замыкания штанги о часть корпуса служит изоляционная втулка 27 (штанга во втулке установлена с зазором, достаточным для ее свободного перемещения). Равный вылет изделия 28 из губок устанавливается при помощи упора стыкуемых листов в приводной убирающийся нож 29. На обоих концах оси 6 установлены при помощи концентрично расположенных, разрезанных, контактирующих между собой конических втулок 30 и 31 эксцентриковые втулки 32, стопорящиеся в требуемом положении болтами 33. Втулки 30 и 31 затягивают вращением гаек 34. Центры оси 6 и дтулок 30 смещены на величину /. Работа машины происходит следующим образом. Предварительно регулируют уровень нижних базовых губок. Попеременным вращением эксцентричных втулок добиваются совпадения положения губок по высоте. Зажимая контрольный лист, проверяют центровку торцов. Перед сваркой листы изделий 28 доводят до сонрикосновения с установочным убирающимся нолсом 29, всегда находящимся посредине расстояния между зажимными губками. После этого работой гидроцилиндров 8 производят зажим каждой половины листа. Двумя шарнирами (14, 16), на которых подвешена каждая верхняя токоведущая губка 11, обеспечивается надежный зажим стыкуемых кромок. Наличие шарниров позволяет отказаться от сложного силового синхронизатора перемещений зажимных гидроцилиндров и специальных нанравляющих для движения прижимов. Подвеска губок на шарнирах нозволяет производить прижим губок с любой последовательностью работы гидроцилиндров (губки опускаются строго параллельно, не препятствуя движению соседних прижимов). Шарнирная подвеска одновременно служит препятствием для самопроизвольного поворота губок. Поскольку движение серьги 15 происходит .по радиусу, появляется необходимость некоторого смещения ползуна 10 в направлении, перпендикулярном усилию зажатия. Это обеспечивается расположением ползуна 10 в пазу губки. Шарнирные подвески обеспечивают возможность самоустанавливания зажимных губок в нродольном направлении листа (губки вне зависимости от изменения толщины свариваемых листов располагаются нернендикулярно к их поверхности).. Это обеспечивает надежность токоподвода. После зажима листов нож 29 удаляется и при помощи гидроцилиндров оплавления и осадки нроизводится сварка. В конце осадки доводящиеся до соприкосновения ножи 13 срезают грат по всей ширине листа. При сварке тонких полос ножи целесообразно выполнять с входной фаской, позволяющей компенсировать возможные неточности центровки. В этом случае грат будет подрублен (останется утолщ,ение на величину фаски) и удален на последующих операциях. Для исключения коробления стыкуемых листов установочный вылет кромок нз губок должен строго соответствовать / оплавления + / осадки (для данной толщины листа). Процесс оплавления протекает без приложения усилий, а в процессе осадки вылет изделий из губок (/ осадки) невелик и не может привести к деформации кромок. Для уменьшения величины осадки сварку производят с использованием для разогрева достаточных установочных мощностей с резким форсированием скорости оплавления перед осадкой (скорость осадки также следзет значительно увеличить). Для исключения изгиба штоков зажимных цилиндров система шарнирной подвески может быть рассчитана на восприятие полного усилня осадки.

осью 25 соединяется с проушиной подвижной части корпуса (оси 20 удаляются). Вращением штурвала 23 подвижная часть отводится на требуемое расстояние и зачистное устройство, выполненное по профилю гратосрезающих ножей и зажимных губок, перемещается в направлении, перпендикулярном осадке. Благодаря этому за один проход производится очистка элементов вторичного контура. При необходимости привод вращения штанги легко автоматизировать. После зачистки ось 25 вновь удаляется и колонны соединяются штоками гидроцилиндров 18 при помощи установки осей.

С целью компенсации износа, но мере надобности, подтягивают гайками 34 разрезные конические втулки 30 и 31.

Предмет изобретения

Мащина для контактной стыковой сварки, преимущественно тонколистовых широкополосных изделий, содержащая подвижную и

неподвижную части корпуса, шарнирно соединенные между собой через эксцентриковые втулки и зажимные губки, связанные с приводами, отличающаяся тем, что, с целью

улучшения качества сварного соединения, уппрошения конструкции и улучшения профилактического обслуживания, каждая зажимная губка связана с приводом через ползун, установленный с возможностью перемещения

в направлении осадки в пазу губки, и шарнирно соединена с соответствующей частью корпуса машины, а эксцентриковые втулки установлены на оси с помощью концентрично расположенных разрезных, контактирующих

между собой конических втулок, при этом подвижная и неподвижная части корпуса машины дополнительно соединены между собой штангой, один конец которой шарнирно закреплен на подвижной части при помощи

съемной оси, а другой конец штанги, снабженный винтовой нарезкой, связан со штурвалом, установленным в цапфах неподвижной части.

J9

18

б фаг. 7

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки сопротивлением | 1989 |

|

SU1736680A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Машина для контактной стыковой сварки | 1988 |

|

SU1608028A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU284208A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| Машина для контактной стыковой сварки | 1977 |

|

SU662306A2 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321480C1 |

| Машина для контактной стыковой сварки | 1979 |

|

SU872110A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1969 |

|

SU240888A1 |

33

Даты

1970-01-01—Публикация