1

Изобретение относится iK области сварки, в частности к составам подкладок для формироваяия обратной стороны сварного шва.

Известны различные составы подкладок, содержащие рутил, ферросилиций, график, кремнезем, стекловолокно.

Известен состав подкладки, включающий нефтяной кокс и связующее 1.

Недостатком такого состава является низкая прочность, высокая пористость и малая теплонр0водно сть. В процессе сва.рки происходит выгорание подкладки, что приводит к образованию выпуклости корня шва недопустимых размеров, обуславливающее при прокатке образование закатов в оварном соединении. Известная подкладка в силу комплекса характеристик обладает недостаточным сроком службы и позволяет сваривать всего 200 швов.

Наиболее близким по составу к предлагаемому изобретению является состав подкладки 2, содержащий, вес. %: дирконий 7-10, кремний 2-3, полукокс 7-15, графит 5-10 и нефтяной кокс 79-62.

Недостатком такого состава подкладки является низкая термостойкость и малый срок эксплуатации.

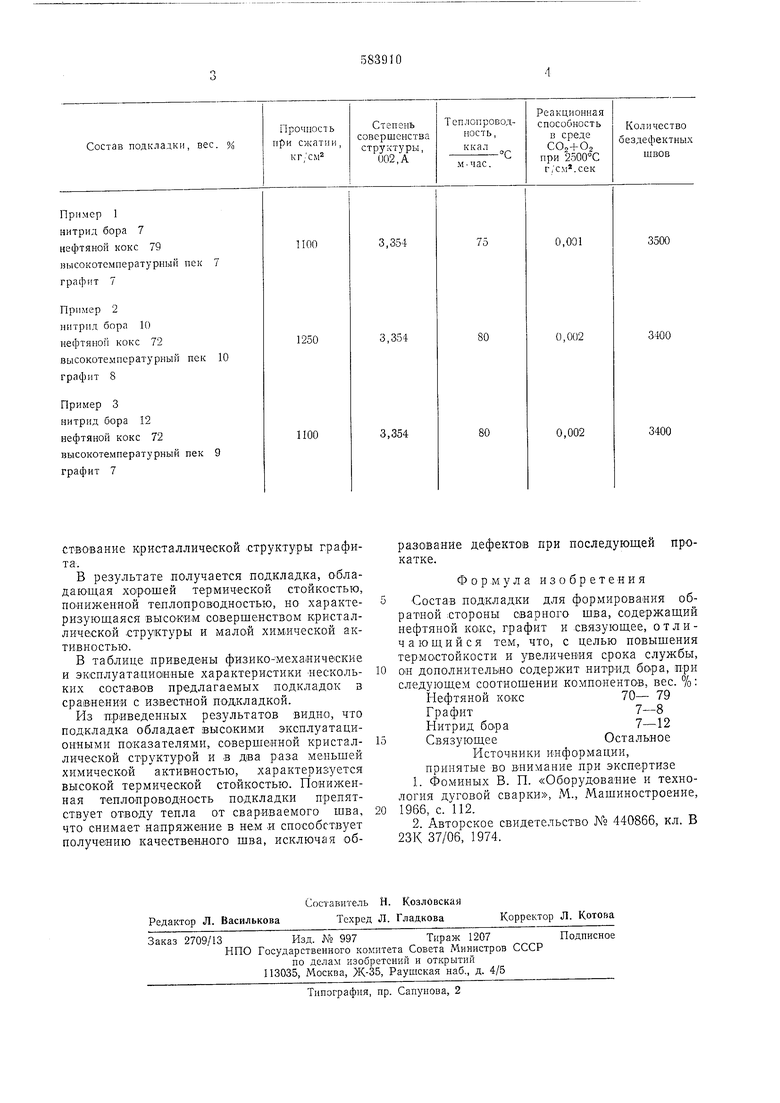

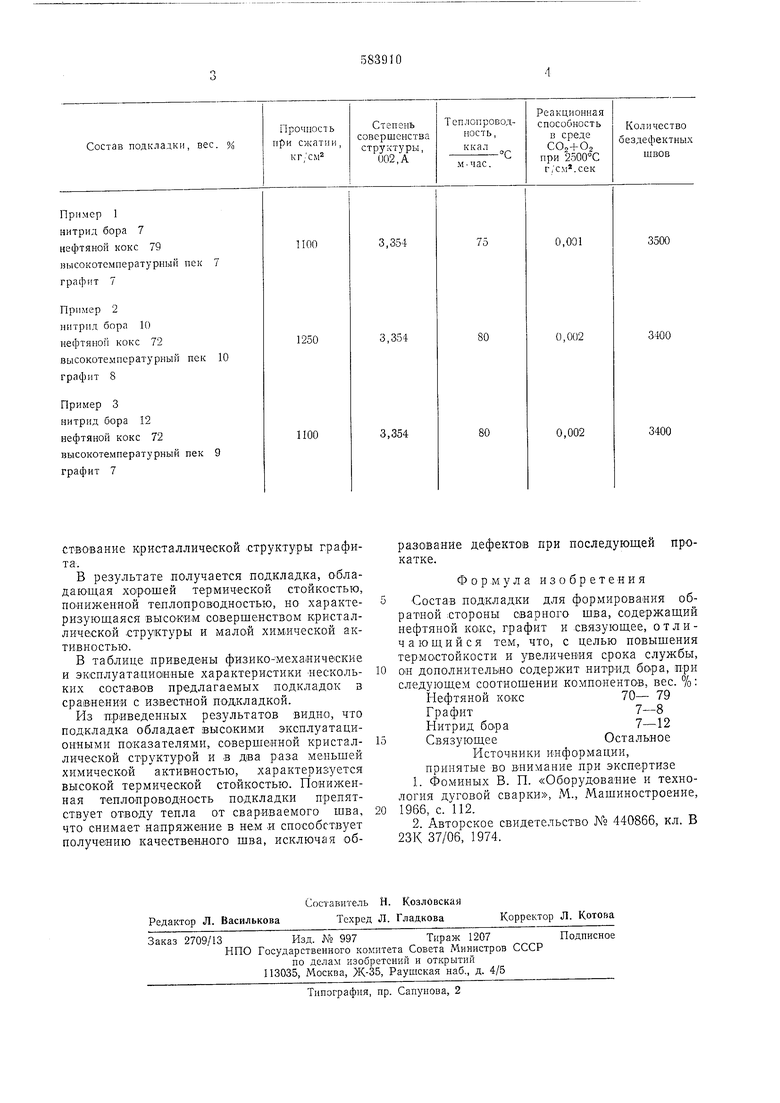

Для повыщения термостойкости и увеличения срока службы предлагаемый состав подкладки дополнительно содержит нитрид бора, при следующем соотнощении компонентов, вес. %.

Нитрид бора7-12

Нефтяной кокс70- 79

Графит7-8

.СвязующееОстальное

Для изготовления предлагаемой подкладки используют порошкообразный нитрид бора крупностью не более 10 мк; прокаленный нефтяной кокс марки КНПС крунностью не более 500 мк; высокотемпературный пек (связующее) с температурой размягчения 150С и графит крупностью не более 100 мк.

Подкладку изготовляют следующим образом. Смесь нефтяного кокса, высокотемпературного нека, графита и нитрида бора формуют, обжигают в матрпце при температуре 600-800°С под давлением 250-300 кг/смз и подвергают уплотнению под давлением 250- 300 ,кг/с.м2 при 2400-2500°С.

Введение в состав композиции нитрида бора способствует форм фованию монолитной подкладки с практически идеальной кристаллической cTpyi T poi i и чрезвычайно низкой химической активностью. Наличие в составе подкладки нитрида бора приводит к замещ нию атомов углерода атомами бора в решетке графпта. Вследствие этого снижается теплопроводность материала. Нитрид бора оказывает каталитическое влияние на совершен

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав подкладки для формирования обратной стороны сварного шва | 1981 |

|

SU1016127A1 |

| Состав подкладки для формирования обратной стороны сварного шва | 1989 |

|

SU1606299A1 |

| Пдкладка для формирования обратной стороны шва | 1975 |

|

SU562407A1 |

| Композиция для испарения цветных металлов | 1978 |

|

SU687870A1 |

| Подкладка для формирования обратной стороны шва | 1973 |

|

SU440866A1 |

| Пресскомпозиция для антифрикционного самосмазывающего материала | 1974 |

|

SU504807A1 |

| Состав керамической подкладки для односторонней сварки | 2016 |

|

RU2632730C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2535419C1 |

| Состав подкладки для формирования обратной стороны шва | 1983 |

|

SU1073061A1 |

| АНТРИФРИКЦИОННЫЙ МАТЕРИАЛ | 1972 |

|

SU328159A1 |

Авторы

Даты

1977-12-15—Публикация

1976-05-27—Подача