о

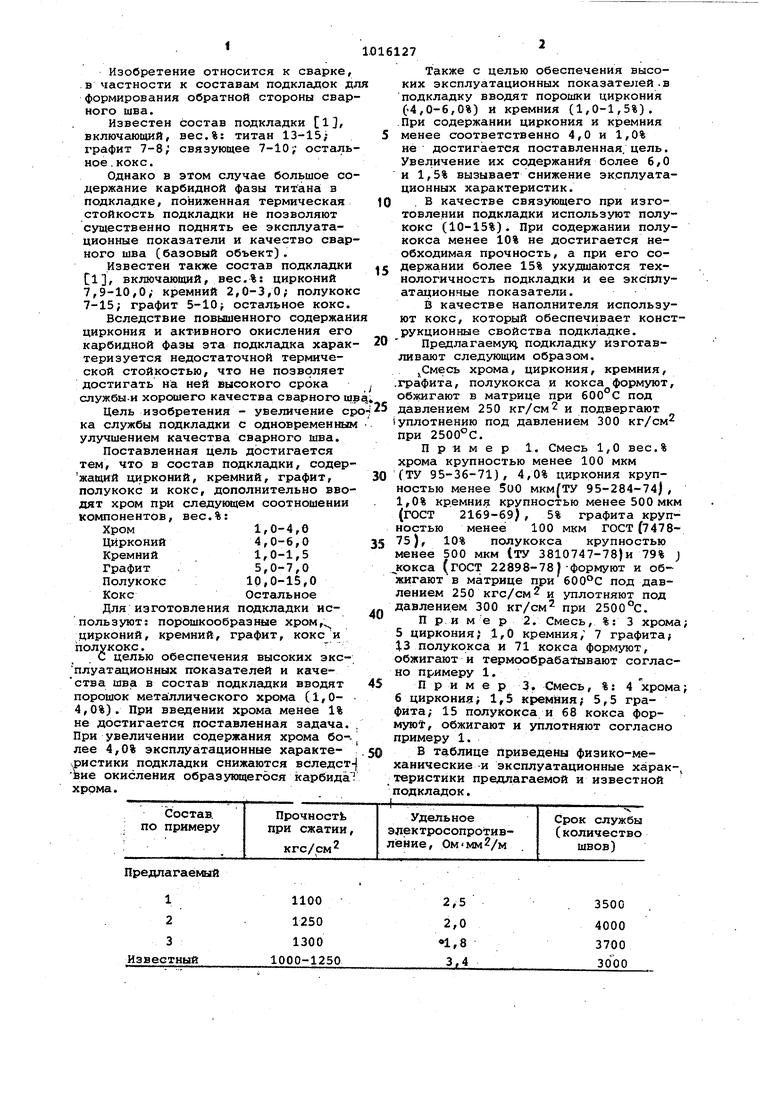

ND Изобретение относится к сварке, в частности к составам подкладок дл формирования обратной стороны сварного шва. Известен состав подкладки 1J, включающий, вес.%: титан 13-15; графит 7-8; связующее 7-10; остальное, кокс. Однако в этом случае большое со держание карбидной фазы титана в подкладке, пониженная термическая стойкость подкладки не позволяют существенно поднять ее эксплуатационные показатели и качество сварного шва (базовый объект). Известен также состав подкладки 1, включающий, вес.% цирконий 7,9-10,0,- кремний 2,0-3,0; полукок 7-15; графит 5-10 остальное кокс. вследствие повьлшенного содержан циркония и активного окисления его карбидной фазы эта подкладка харак теризуется недостаточной термической стойкостью, что не позволяет достигать на ней высокого срока службы-и хорошего качества сварного ш Цель изобретения - увеличение cp ка службы подкладки с одновременным yлsчшeниeм качества сварного шва. Поставленная цель достигается тем, что в состав подкладки, содержащий цирконий, кремний, графит, полукокс и кокс, дополнительно вводят хром при следующем соотношении компонентов, вес.%: Хром1,0-4,0 Цирконий4,0-6,0 Кремний1,0-1,5 Графит5,0-7,0 Полукокс 10,0-15,0 КоксОстальное Для изготовления подкладки используют: порошкообразные хром, цирконий, кремний, графит, кокс и ПОЛУКОКС. с целью обеспечения высоких эксплуатационных показателей и качества шва в состав подкладки вводят порошок металлического хрома (1,04,0%). При введении хрома менее 1% не достигается поставленная задача. При увеличении содержания хрома более 4,0% эксплуатационные характедристики подкладки снижаются вследст вие окисления образукяцегося карбида хрома. Также с целью обеспечения высоких эксплуатационных показателей .в подкладку вводят порошки циркония (4,0-6,0%) и кремния (1,0-1,5%). При содержании циркония и кремния менее соответственно 4,0 и 1,0% не достигается поставленная, цель. Увеличение их содержания более 6,0 и 1,5% вызывает снижение эксплуатационных характеристик. В качестве связующего при изготовлении подкладки используют полукокс (10-15%). При содержании полукокса менее 10% не достигается необходимая прочность, а при его содержа.нии более 15% ухудшаются технологичность подкладки и ее эксплуатационные показатели. В качестве наполнителя используют кокс, который обеспечивает конструкционные свойства подкладке. Предлагаемук подкладку иэготавливгиот следующим образом. j Смесь хрома, циркония, кремния, графита, полукокса и кокса формуют, обжигают в матрице при 600 С под давлением 250 кг/см и подвергают уплотнению под давлением 300 кг/см при 2500°С. Пример 1. Смесь 1,0 вес.% хрома крупностью менее 100 мкм (ТУ 95-36-71), 4,0% циркония крупностью менее 500 мкм(ТУ 95-284-74), 1,0% кремния крупностью менее 500 мкм (гост 2169-69), 5% графита крупностью менее 100 мкм ГОСТ (747875), 10% полукокса крупностью менее 500 мкм (ТУ 3810747-78)и 79% J cOKca (гост 22898-78)-формуют и обжигаютв матрице при 600°С под давлением 250 кгс/см и уплотняют под давлением 300 кг/см при 2500°С. П р и м е р 2. Смесь, %: 3 хрома; 5циркония; 1,0 кремния/ 7 графита; 5.3 полукокса и 71 кокса формуют, обжигают и термообрабатывают согласно примеру 1. При м е Р 3. Смесь, %: 4 хрома; 6циркония; 1,5 кремния; 5,5 графита; 15 полукокса и 68 кокса формую, обжигают и уплотняют согласно примеру 1. В таблице приведены физико-механические и эксплуатационные харак-, теристики предлагаемой и известной подкладок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав подкладки для формирования обратной стороны сварного шва | 1989 |

|

SU1606299A1 |

| Состав подкладки для формования обратной стороны сварного шва | 1976 |

|

SU583910A1 |

| Подкладка для формирования обратной стороны шва | 1973 |

|

SU440866A1 |

| Состав керамической подкладки для односторонней сварки | 2016 |

|

RU2632730C1 |

| Композиция для испарения цветных металлов | 1978 |

|

SU687870A1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| Гранулируемый свариваемый жаропрочный никелевый сплав и изделие, выполненное из него | 2023 |

|

RU2824504C1 |

| Пдкладка для формирования обратной стороны шва | 1975 |

|

SU562407A1 |

| Состав подкладки для формирования обратной стороны сварного шва | 2018 |

|

RU2716467C1 |

1100

1250

1300

1000-1250

3500 4000 3700

зооо 10 Введение в состав подкладки хрома приводит к образованию комплексных соединений с углеродом, кремнием и цирконием, что способствует формированию совершенной по структуре подкладки, обладающей малой химической активностью. Уменьшение, по сравнению с известным решением, содержания циркония и кремния обусловливает повышение термической стойкости подкладки и увеличение срока ее службы. Из приведенных данных видно, что предлагаемая подкладка обладает большей прочностью, она характеризуется меньшим электросопротивлением и отличается меньшей хинтческой активностью. Комплекс характеристик предлагаемой подкладки определяет ее 6127, высокий срок службы и качестнс сварного шва. Это подтверждают испытания при сварке рулонов меди и ее сплавов, При высоком качестве на предлагаемой 5подкладке достигают 3500-4000 швов, Кроме того, применение подкладок из .предлагаемого материала, как показывают исследования сварного шва оп тико-поляриз.ационным методом, по10зволяет значительно снизить обрывность сварного шва при прокатке. Это объясняется тем, что вследствие мень шей выработки канавки прокладки нижняя и верхняя части сварного шва симметричны, при этом более симметричны и нагфжкения в них. Это и определяет эффективность использования прокладки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пдкладка для формирования обратной стороны шва | 1975 |

|

SU562407A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СОСТАВ ПОДКЛАДКИ ДЛЯ ФОРМИРОВАНИЯ ОБРАТНОЙ СТОРОНЫ СВАРНОГО {ШВА, содержащий цирконий, кремний, графит, полукокс и кокс/ о т л и чающийся тем,- что, с целью увеличения срока службы подкладки с одновременным улучшением качества сварного шва, он дополнительно содержит хром при следующем соотношении компонентов, вес.%: Хром1,0-4,0 Цирконий 4,0-6,0 Кремний 1,0-1,5 Графит 5,0-7,0 Полукокс 10,0-15,0 КоксОстальное : | |||

Авторы

Даты

1983-05-07—Публикация

1981-10-05—Подача