Изобретгние относится к разработке композиции для изготовления испарительного элемента применительно к испарению цветных металлов, например алюминия, и может быть использовано в металлургической промь1шленности, в высокотемпературной технике.

Известна композиция, включающая 30-70% нитрида бора и 70-30% огнеупорного веп1ества (диборида титана, диборида циркония).

Данная композиция обладает недостаточной термической стойкостью, что снижает срок надежной эксплуатации изготовленных из нее испарительных элементов .

Из известных технических решений наиболее близкой по технической сущности является композиция для испарения цветных металлов, содержащая нефтяной кокс, цирконий и кремний,

.Композиция обладает недостаточной эксплултационной стойкостью и высокой

смачиваемостью алюминием, что отрицательно сказывается на эффективности ее использования.

Цель изобретения - повьш1ение химической стойкости покрытий и снижение ее пористости, достигается благодаря тому, что в композицию.для испарения цветных металлов, содержащую нефтяной кокс, цирконий и кремний, дополнительно вводят природный графит и полукокс при следующих содержаниях ингредиентов , мае.%:

Нефтяной кокс . 59-71 Цирконий5-8

Кремний- 3

Природный графит 7-10 Полукокс15-20

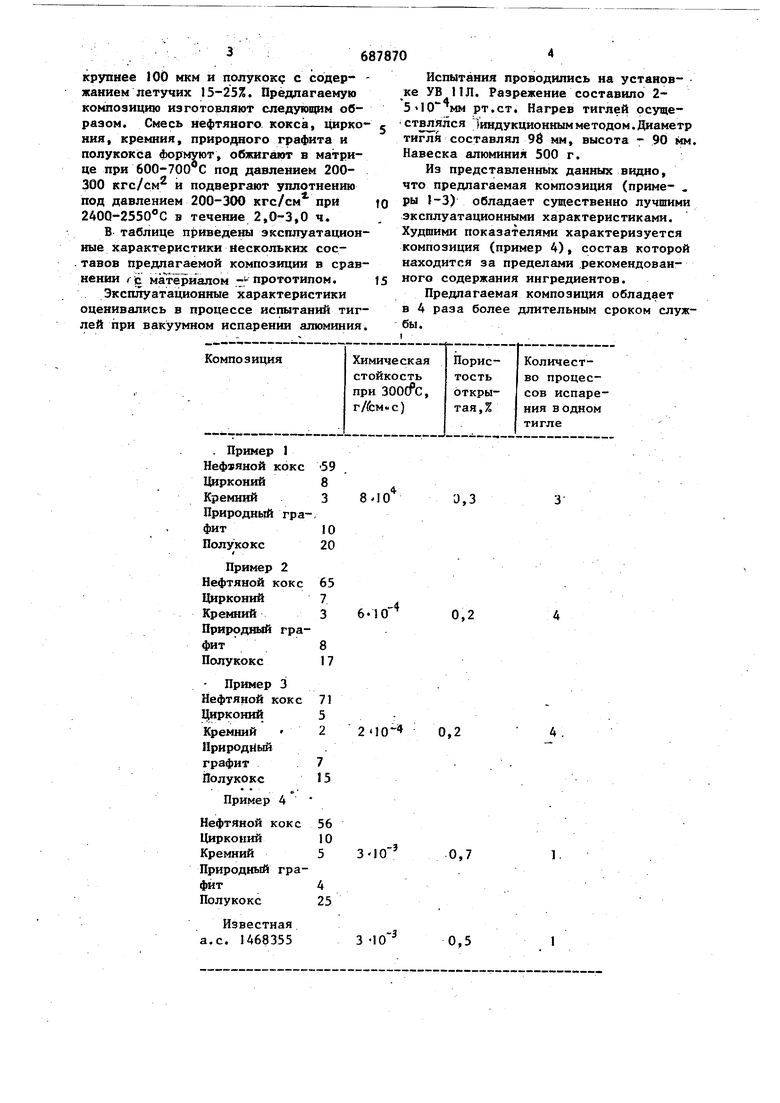

Для изготовления композиций используются: электролитический цирконий, крупностью не более 500 мкм, кремний крупностью не более 100 мкм, прокаленный нефтяной кокс не крупнее 500 мкм, природный графит не 36 крупнее 100 мкм и полукок с содержанием летучих 15-25%. Предлагаемую композицию изготовляют следующим образом. Смесь нефтяного кокса, цирко ния, кремния, природного графита и полукокса формуют, обжигают в матрице при 600-700 С под давлением 200300 кгс/см и подвергают уплотнению под давлением 200-300 кгс/см при 2400-2550 С в течение 2,0-3,0 ч. В- таблице приведены эксплуатацион ные характеристики нескольких сос.тавов предлагаемой композиции в срав нении ft матёриалом -прототипом. Эксплуатационные характеристики оценивались в процессе испытаний тиг лей при вакуумном испарении алюминия Испытания проводились на установ- ке УВ 11Л. Разрежение составило 2510 мм рт.ст. Нагрев тиглей осуществлялся Тиндукционным методом.Диаметр тигля составлял 98 мм, высота - 90 мм. Навеска алюминия 500 г. Из представленных данных видно, что предлагаемая композиция (приме- . ры 1-3) обладает существенно лучшими эксплуатационными характеристиками. Худшими показателями характеризуется композиция (пример 4), состав которой находится за пределами .рекомендованного содержания ингредиентов. Предпагаемая композиция обладает в 4 раза более длительным сроком службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав подкладки для формирования обратной стороны сварного шва | 1981 |

|

SU1016127A1 |

| Состав подкладки для формирования обратной стороны сварного шва | 1989 |

|

SU1606299A1 |

| Подкладка для формирования обратной стороны шва | 1973 |

|

SU440866A1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2793027C1 |

| Антифрикционная углеродсодержащая пресскомпозиция | 1975 |

|

SU548588A1 |

| Огнеупорная масса | 1972 |

|

SU456514A1 |

| ИСПАРИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙВ ВАКУУМЕ | 1972 |

|

SU360409A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| КОКС НОВОГО ТИПА С ДОБАВКАМИ | 2017 |

|

RU2716791C2 |

КОМПОЗИЦИЯ ДПЯ ИСПАРЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ, содержащая нефтяной кокс, цирконий и кремний, отличающаяся ^тем, что, с целью повьпиения химической стойкости покрытий и снижения ее пористости, она дополнительно содержит природный графит и полукокс при следующем содержании ингредиентов, мас.%:Нефтяной кокс 59-71 Цирконий5-8Кремний2-3Природный графит 7-10 Полукокс15-20

Авторы

Даты

1991-02-15—Публикация

1978-06-29—Подача