Изобретение относится к транспортирующим машинам, а именно к устройствам для передачи изделий между конвейерами с разными скоростями и расположенными на разных уровнях под углом друг к другу.

Целью изобретения является снижение повреждаемости щтучных грузов за счет обеспечения синхронизации работы вертикально-замкнутых конвейеров.

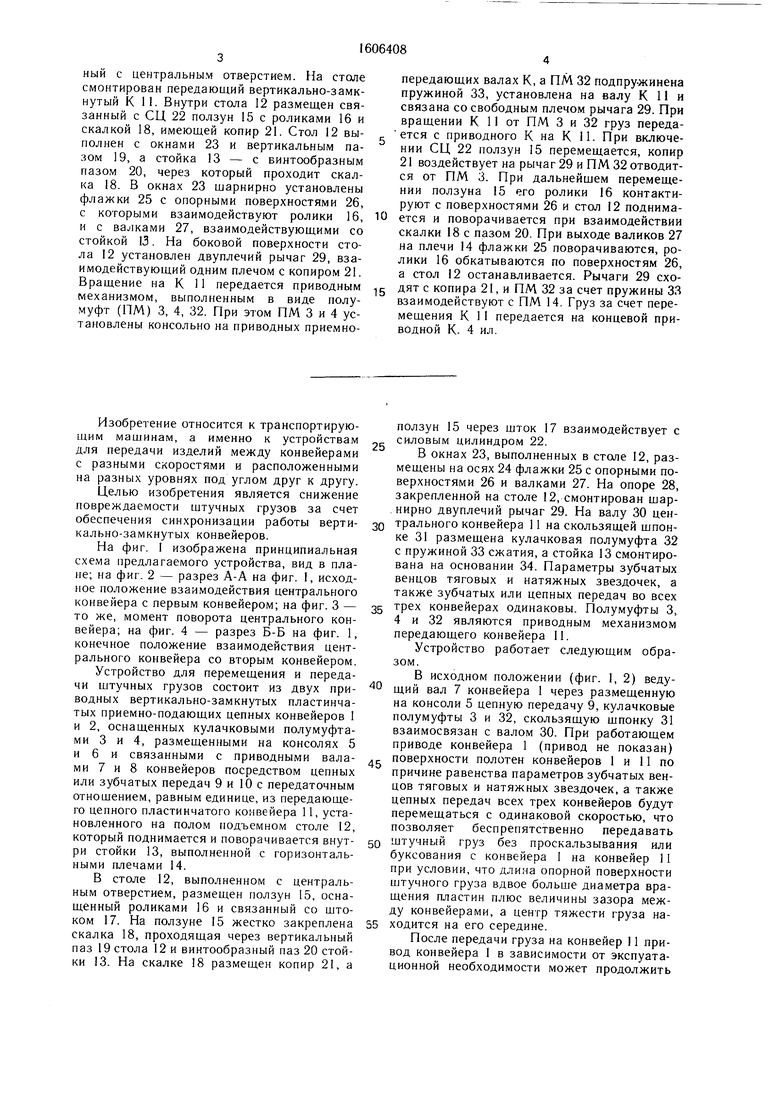

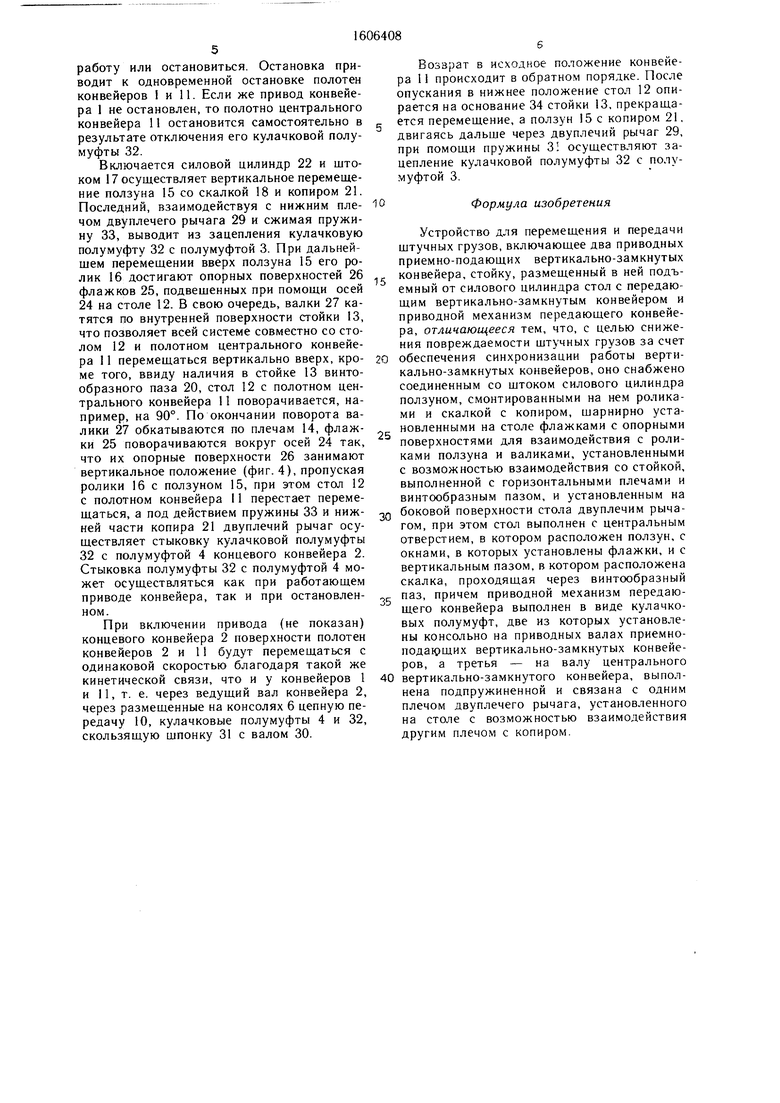

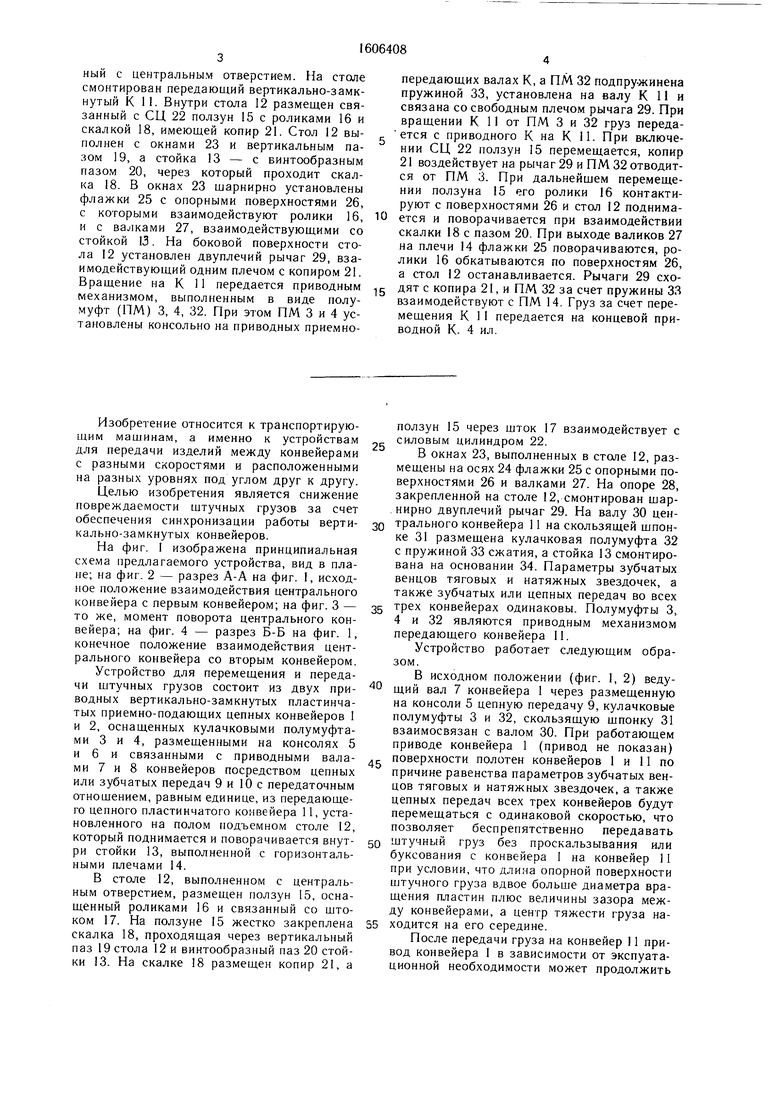

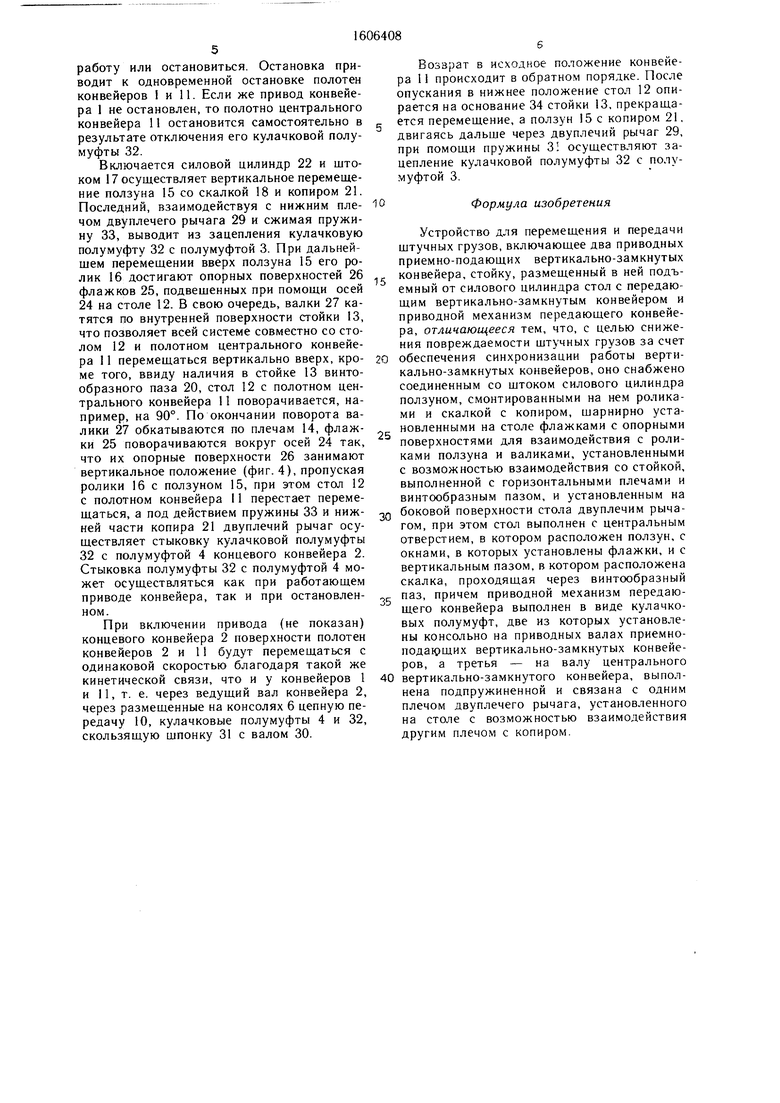

На фиг. I изображена принципиальная схема предлагаемого устройства, вид в плане; на фиг. 2 - разрез А-А на фиг. I, исходное положение взаимодействия центрального конвейера с первым конвейером; на фиг. 3 - то же, момент поворота центрального конвейера; на фиг. 4 - разрез Б-Б на фиг. 1, конечное положение взаимодействия цент- рального конвейера со вторым конвейером.

Устройство для перемещения и передачи щтучных грузов состоит из двух приводных вертикально-замкнутых пластинчатых приемно-подающих цепных конвейеров 1 и 2, оснащенных кулачковыми полумуфтами 3 и 4, размещенными на консолях 5 и 6 и связанными с приводными валами 7 и 8 конвейеров посредством цепных или зубчатых передач 9 и 10 с передаточным отношением, равным единице, из передающего цепного пластинчатого конвейера 11,установленного на полом подъемном столе 12, который поднимается и поворачивается внутри стойки 13, выполненной с горизонтальными плечами 14.

В столе 12, выполненном с центральным отверстием, размещен ползун 15, оснащенный роликами 16 и связанный со штоком 17. На ползуне 15 жестко закреплена скалка 18, проходящая через вертикальный паз 19 стола 12 и винтообразный паз 20 стойки 13. На скалке 18 размещен копир 21, а

ползун 15 через шток 17 взаимодействует с

силовым цилиндром 22.

В окнах 23, выполненных в столе 12, размещены на осях 24 флажки 25 с опорными поверхностями 26 и валками 27. На опоре 28, закрепленной на столе 12, смонтирован щар- нирно двуплечий рычаг 29. На валу 30 цен0 трального конвейера 11 на скользящей шпонке 31 размещена кулачковая полумуфта 32 с пружиной 33 сжатия, а стойка 13 смонтирована на основании 34. Параметры зубчатых венцов тяговых и натяжных звездочек, а также зубчатых или цепных передач во всех

5 трех конвейерах одинаковы. Полумуфты 3, 4 и 32 являются приводным механизмом передающего конвейера 11.

Устройство работает следующим образом.

В исходном положении (фиг. 1, 2) ведущий вал 7 конвейера 1 через размещенную на консоли 5 цепную передачу 9, кулачковые полумуфты 3 и 32, скользящую шпонку 31 взаимосвязан с валом 30. При работающем приводе конвейера 1 (привод не показан)

5 поверхности полотен конвейеров I и 11 по причине равенства параметров зубчатых венцов тяговых и натяжных звездочек, а также цепных передач всех трех конвейеров будут перемещаться с одинаковой скоростью, что позволяет беспрепятственно передавать

0 штучный груз без проскальзывания или буксования с конвейера I на конвейер 11 при условии, что длина опорной поверхности щтучного груза вдвое больше диаметра вращения пластин плюс величины зазора между конвейерами, а центр тяжести груза на5 ходится на его середине.

После передачи груза на конвейер 11 привод конвейера I в зависимости от экспуата- ционной необходимости может продолжить

работу или остаиовиться. Остановка приводит к одновременной остановке полотен конвейеров 1 и 11. Если же привод конвейера 1 не остановлен, то полотно центрального конвейера 11 остановится самостоятельно в результате отключения его кулачковой полумуфты 32.

Включается силовой цилиндр 22 и штоком 17 осуществляет вертикальное перемещение ползуна 15 со скалкой 18 и копиром 21. Последний, взаимодействуя с нижним плечом двуплечего рычага 29 и сжимая пружину 33, выводит из зацепления кулачковую полумуфту 32 с полумуфтой 3. При дальней- щем перемещении вверх ползуна 15 его ролик 16 достигают опорных поверхностей 26 флажков 25, подвешенных при помощи осей 24 на столе 12. В свою очередь, валки 27 катятся по внутренней поверхности стойки 13, что позволяет всей системе совместно со столом 12 и полотном центрального конвейера 11 перемещаться вертикально вверх, кроме того, ввиду наличия в стойке 13 винтообразного паза 20, стол 12 с полотном центрального конвейера 11 поворачивается, например, на 90°. По окончании поворота валики 27 обкатываются по плечам 14, флажки 25 поворачиваются вокруг осей 24 так, что их опорные поверхности 26 занимают вертикальное положение (фиг. 4), пропуская ролики 16 с ползуном 15, при этом стол 12 с полотном конвейера I1 перестает перемещаться, а под действием пружины 33 и нижней части копира 21 двуплечий рычаг осуществляет стыковку кулачковой полумуфты 32 с полумуфтой 4 концевого конвейера 2. Стыковка полумуфты 32 с полумуфтой 4 может осуществляться как при работающем приводе конвейера, так и при остановленном.

При включении привода (не показан) концевого конвейера 2 поверхности полотен конвейеров 2 и 1 будут перемещаться с одинаковой скоростью благодаря такой же кинетической связи, что и у конвейеров 1 и 11, т. е. через ведущий вал конвейера 2, через размещенные на консолях 6 цепную передачу 10, кулачковые полумуфты 4 и 32, скользящую шпонку 31 с валом 30.

Возврат в исходное положение конвейера 11 происходит в обратном порядке. После опускания в нижнее положение стол 12 опирается на основание 34 стойки 13, прекращается перемещение, а ползун 15 с копиром 21, двигаясь дальше через двуплечий рычаг 29, при помощи пружины 3; осуществляют зацепление кулачковой полумуфты 32 с полумуфтой 3.

Формула изобретения

Устройство для перемещения и передачи щтучных грузов, включающее два приводных приемно-подающих вертикально-замкнутых конвейера, стойку, размещенный в ней подъемный от силового цилиндра стол с передающим вертикально-замкнутым конвейером и приводной механизм передающего конвейера, отличающееся тем, что, с целью снижения повреждаемости штучных грузов за счет

обеспечения синхронизации работы вертикально-замкнутых конвейеров, оно снабжено соединенным со штоком силового цилиндра ползуном, смонтированными на нем роликами и скалкой с копиром, щарнирно установленными на столе флажками с опорными поверхностями для взаимодействия с роликами ползуна и валиками, установленными с возможностью взаимодействия со стойкой, выполненной с горизонтальными плечами и винтообразным пазом, и установленным на

боковой поверхности стола двуплечим рычагом, при этом стол выполнен с центральным отверстием, в котором расположен ползун, с окнами, в которых установлены флажки, и с вертикальным пазом, в котором расположена скалка, проходящая через винтообразный

паз, причем приводной механизм передаю- щего конвейера выполнен в виде кулачковых полумуфт, две из которых установлены консольно на приводных валах приемно- подающих вертикально-замкнутых конвейеров, а третья - на валу центрального

вертикально-замкнутого конвейера, выполнена подпружиненной и связана с одним плечом двуплечего рычага, установленного на столе с возможностью взаимодействия другим плечом с копиром.

l .A PF

/ xv/y//vJ / / // /j

Л

11

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи и отбраковки упаковываемых предметов | 1982 |

|

SU1106747A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Патрон для метчиков | 1976 |

|

SU650744A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Секционный конвейер транспортно-накопительной системы | 1989 |

|

SU1691238A1 |

| Кромкогибочная установка | 1990 |

|

SU1784339A1 |

| Устройство для захвата и передачи штучных грузов с конвейера на конвейер | 1977 |

|

SU663644A1 |

| Конвейерный гусеничный привод | 1990 |

|

SU1778047A1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА БАЛАНСОВ | 1971 |

|

SU307902A1 |

Изобретение относится к транспортирующим машинам и позволяет снизить повреждения штучных грузов за счет обеспечения синхронизации работы вертикально-замкнутых конвейеров (К). Устройство содержит два приводных приемно-подающих вертикально замкнутых К, стойку 13 с горизонтальными плечами 14 и подъемный от силового цилиндра (СЦ) 22 стол 12, выполненный с центральным отверстием. На столе смонтирован передающий вертикально-замкнутый К 11. Внутри стола 12 размещен связанный с СЦ 22 ползун 15 с роликами 16 и скалкой 18, имеющей копир 21. Стол 12 выполнен с окнами 23 и вертикальным пазом 19, а стойка 13 - с винтообразным пазом 20, через который проходит скалка 18. В окнах 23 шарнирно установлены флажки 25 с опорными поверхностями 26, с которыми взаимодействуют ролики 16, и с валками 27, взаимодействующими со стойкой 13. На боковой поверхности стола 12 установлен двуплечий рычаг 29, взаимодействующий одним плечом с копиром 21. Вращение на К 11 передается приводным механизмом, выполненным в виде полумуфт (ПМ) 3,4,32. При этом ПМ 3 и 4 установлены консольно на приводных приемнопередающих валах К, а ПМ 32 подпружинена пружиной 33, установлена на валу К 31 и связана со свободным плечом рычага 29. При вращении К 11 от ПМ 3 и 32 груз передается с приводного К на К 11. При включении СЦ 22 ползун 15 перемещается, копир 21 воздействует на рычаг 29 и ПМ 32 отводится от ПМ 3. При дальнейшем перемещении ползуна 15 его ролики 16 контактируют с поверхностями 26 и стол 12 поднимается и поворачивается при взаимодействии скалки 18 с пазом 20. При выходе валиков 27 на плечи 14 флажки 25 поворачиваются, ролики 16 обкатываются по поверхностям 26, а стол 12 останавливается. Рычаги 29 сходят с копира 21, и ПМ 32 за счет пружины 33 взаимодействует с ПМ 4. Груз за счет перемещения К 11 передается на концевой приводной К. 4 ил.

A- A

21

Фиг.д

6-6

JJ J/ J2 4

Фиг.4

| Перегрузочное устройство между конвейерами | 1982 |

|

SU1169906A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для передачи деталей с рольгангов,расположенных на разных уровнях | 1978 |

|

SU775022A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1990-11-15—Публикация

1988-09-05—Подача