Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки кромок листа.

Известно однопозиционное кромкоги- бочное устройства, состоящее из комплекта одновременно работающих элементов, установленных один за другим по периметру собираемого изделия. Каждый элемент приводится в действие тягой, совершающей вертикальное возвратно-поступательное движение под действием общей рамы. Гибка фланца осуществляется инструментом, закрепленным на инструментодержателе, соединенном с верхней частью двух шатунов, нижняя часть которых насажена на эксцентриковый вал. Возвратно-поступательное движение тяги системой рычагов и шарниров преобразуется в качательное движение вала и рабочее движение инструмента. Гибка фланца осуществляется в три этапа.

Недостатками известного устройства являются низкие технологические возможности, обусловленные типом общего привода - рамы, который затрудняет передачу рабочего уси/ия привода на гибочные элементы в случаях расположения отдельных

участков гибочных к ромок, соответственно и гибочных элементов под большими углами к основной плоскости заготовки, так как вертикальное перемещение общей рамы в таких случаях не позволяет передать усилие на тягу с возможностью обеспечения ее возвратно-поступательного движения, так как она вместе с гибочным элементом будет находиться под некоторым углом к основной плоскости стола, а соответственно.и рамы, что обсуловлено сложной формой изделия, следовательно, такая конструкция не позволяет обрабатывать детали сложной формы, кроме того, наличие большого количества передаточных устройств и общей рамы усложняет конструкцию и снижает ее надежность.

Наиболее близким техническим решением (прототипом) является кромкогибоч- ная установка, содержащая основание с позиционным столом, комплект гибочных элементов, установленных по периметру позиционного стола, каждый из которых содержит гибочных инструмент, передаточный механизм, связывающий гибочные элементы с приводом. Передаточный механизм

СП

с

OG Ь О)

ы

-f

выполнен в виде шарнирно соединенных валов с закрепленными на них одноплечими рычагами, причем на одном любом из этих валов установлен дополнительный одноплечий рычаг, связанный с приводом, каждый гибочный элемент выполнен в виде неподвижных направляющих с кронштейнами, на которых имеются опоры под валы передак чного механизма, ползуна с проушиной, регулируемым упором и направля- ющШи, клинового толкателя, тарельчатой пружины, связывающей толкательс направляющими ползуна, двуплечего рычага, уста- новленного в проушине ползуна и подпружиненного относительно последнего, ролика, смонтированного на длинном плече двуплечего рычага, контактирующего с клиновым толкателем, при этом ползун установлен на неподвижных направляющих, а толкатель- в направляющих ползуна с возможностью возвратно-поступательного перемещения, каждый одноплечий рычаг, закрепленный на соответствующем валу передаточного механизма, шарнир нсГСвязан с проушиной толкателя, гибочный инструмент закреплен на коротком плече двуплечего рычага.

К недостаткам этого технического решения следует отнести невозможность четкого позиционирования формуемого изделия и его удержания при гибке кромки. Данная конструкция не может обеспечить любую необходимую траекторию формообразования и не позволяет расширить диапа- зон исходного положения гибочного инструмента и его силовых возможностей. Наличие клинового механизма, воздействующего на ролик гибочного рычага, требует дополнительных усилий на переход в исходное положение, что усложняет работу привода,, так как может происходить жесткое заклинивание кинематической цепи клин - ролик рычага.

Целью изобретения является повышение надёжности.

Поставленная цель достигается тем, что установка снабжена механизмом прижима, передаточный механизм снабжен профилированными кулачками основной и предварительной гибки, установленными на каждом валу, размещенном в опорном кронштейне, с возможностью изменения взаимного попожения и фиксации цепными передачами с передаточным отношением 1:1 для передачи крутящего момента от привода на валы, размещенные в кронштейнах, привод выполнен в виде редуктора, содержащего три выходных вала, один из которых снабжен предохранительной муфтой и реверсивным механизмом и соединен через

реверсивный механизм с механизмом прижима, а два других кинематически соединены между собой, снабжены однооборотной муфтой и соединены с цепной передачей

передаточного механизма, каждый гибочный элемент снабжен рычагами предварительной гибки, шарнирно закрепленными на основании, роликами, каждый из которых смонтирован на соответствующем рычаге

предварительной гибки с возможностью свободного вращения и взаимодействия один с ползуном, а другой с кулачком предварительной гибки, пружинами для возврата ползуна, дополнительным рычагом,

шарнирн о закрепленным на длинном плече двуплечего рычага, регулируемым упором, закрепленным на ползуне с возможностью взаимодействия с двуплечим рычагом, дополнительным роликом, закрепленным на

коротком плече двуплечего рычага, регулировочными винтами и буферными устройствами, связывающими друг с другом рычаги предварительной гибки и двуплечий рычаг с дополнительным рычагом, ролик которого

закреплен на дополнительном рычаге с возможностью взаимодействия с кулачком основной гибки, на ползуне выполнены вертикальные направляющие колонки, а ин- струментодержатель установлен в колонках

с возможностью перемещения и взаимодействия с дополнительным роликом, закрепленным на коротком плече двуплечего рычага.

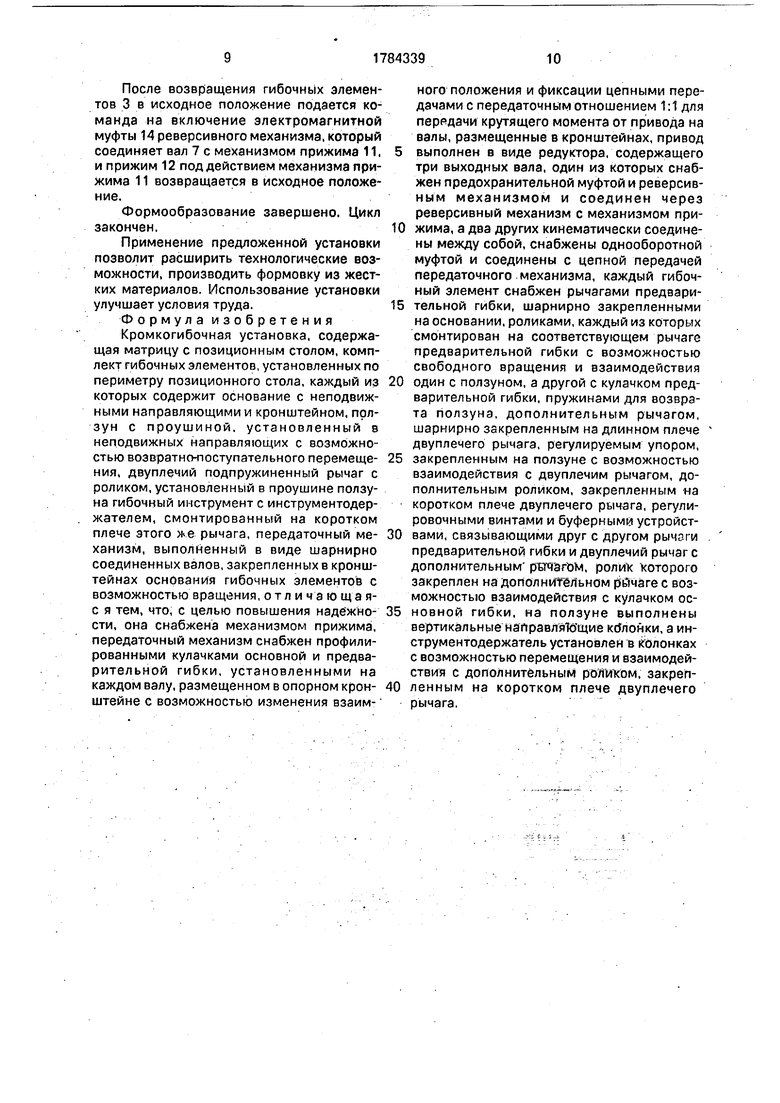

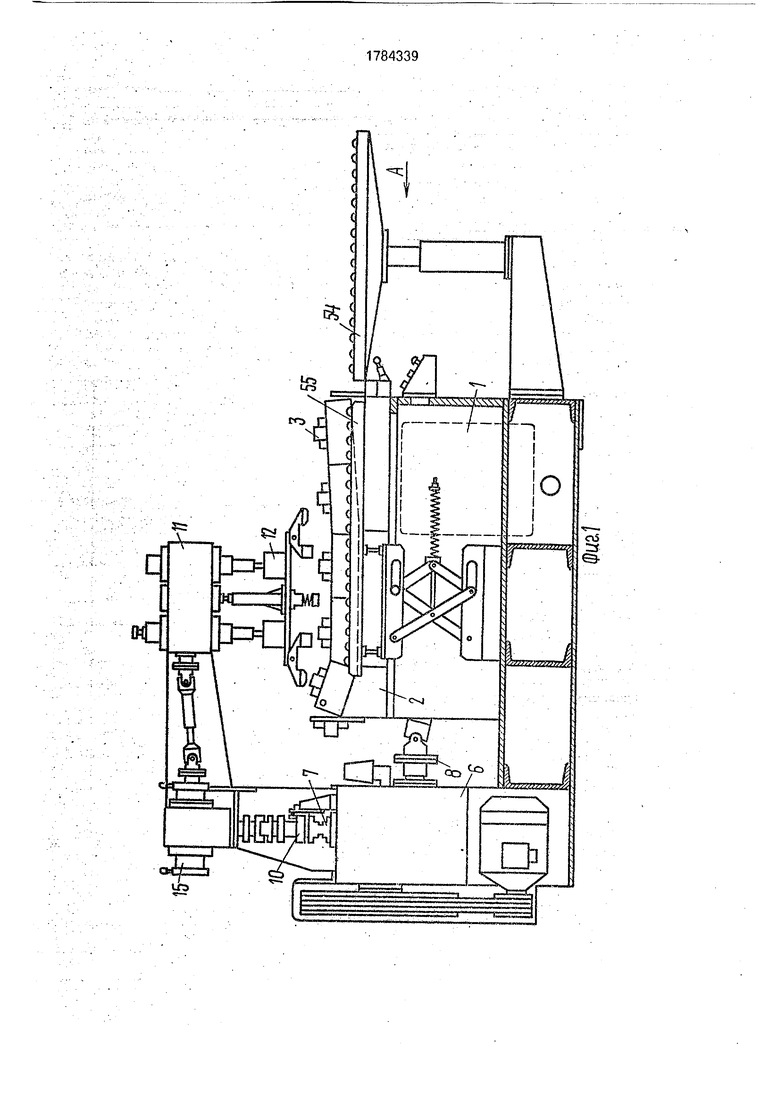

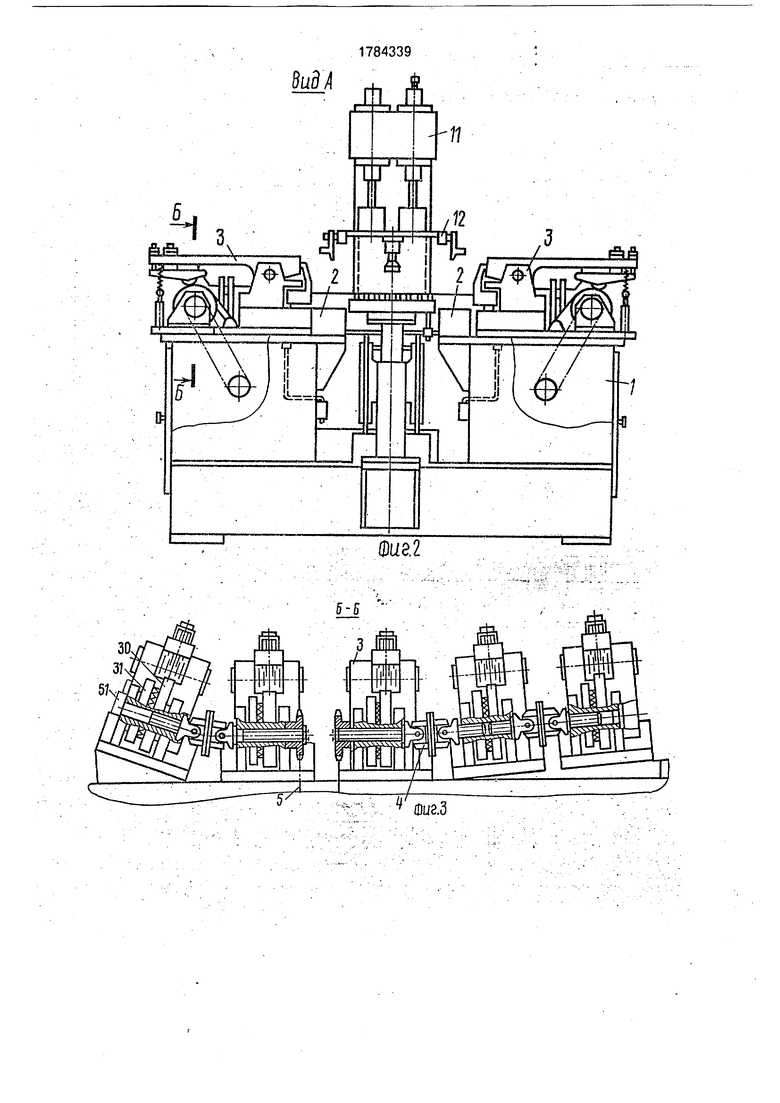

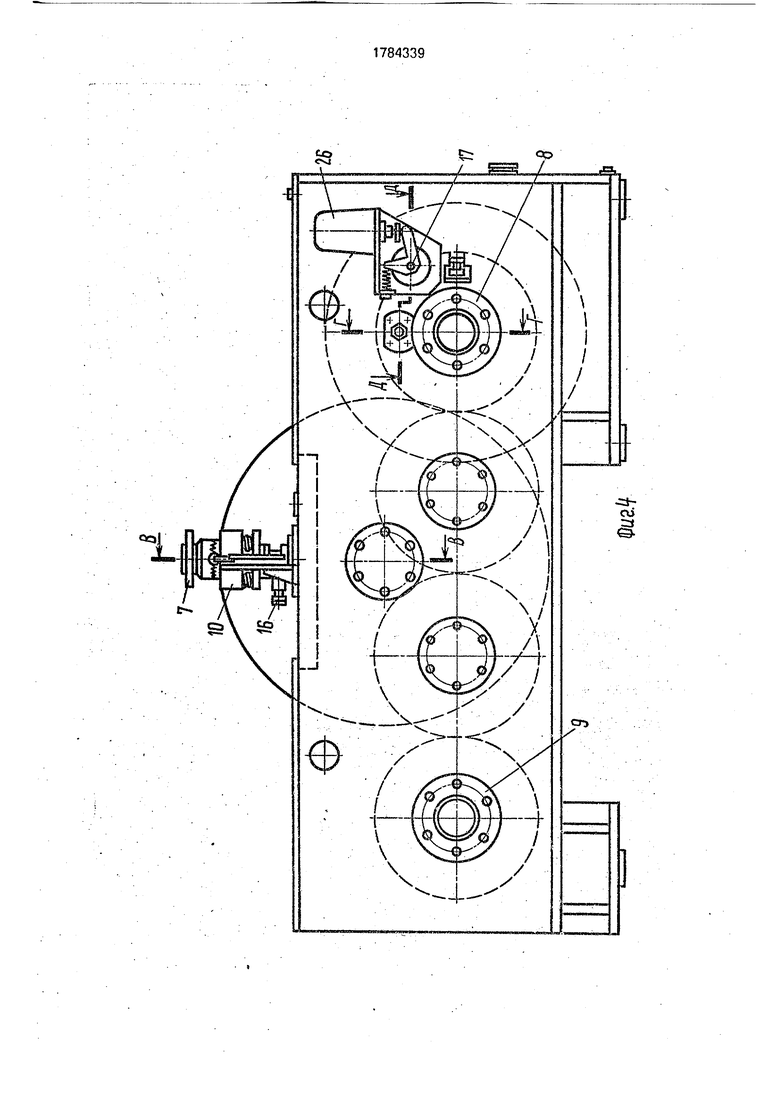

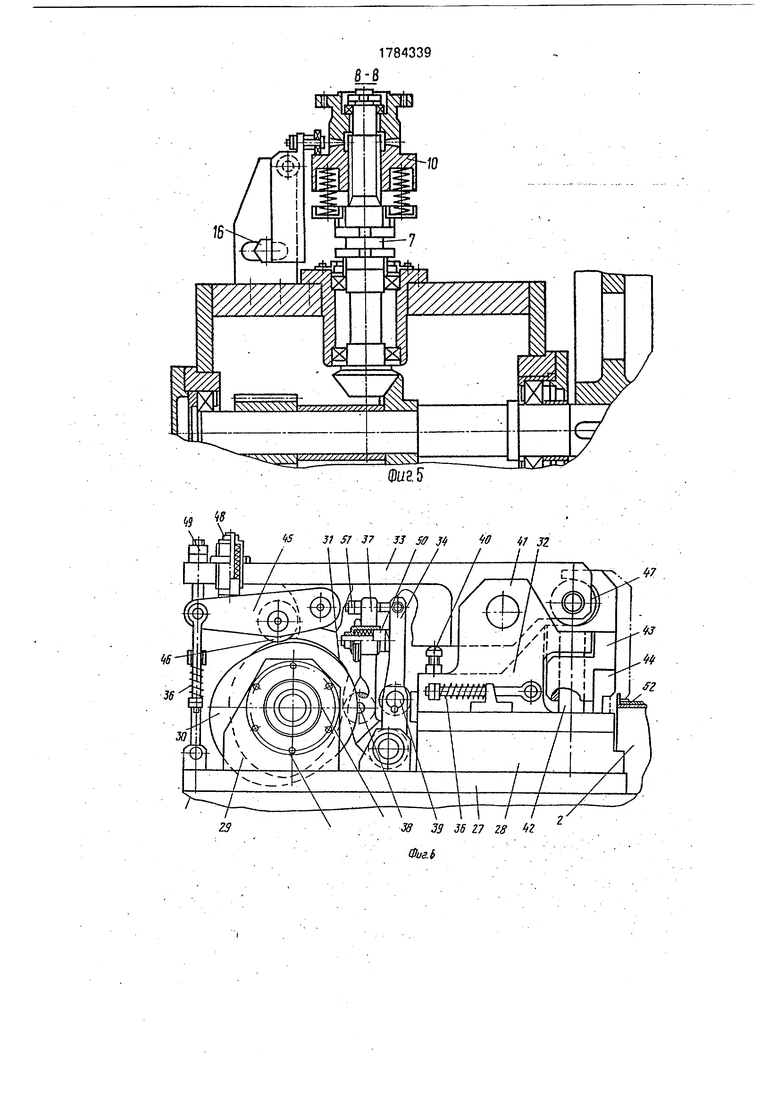

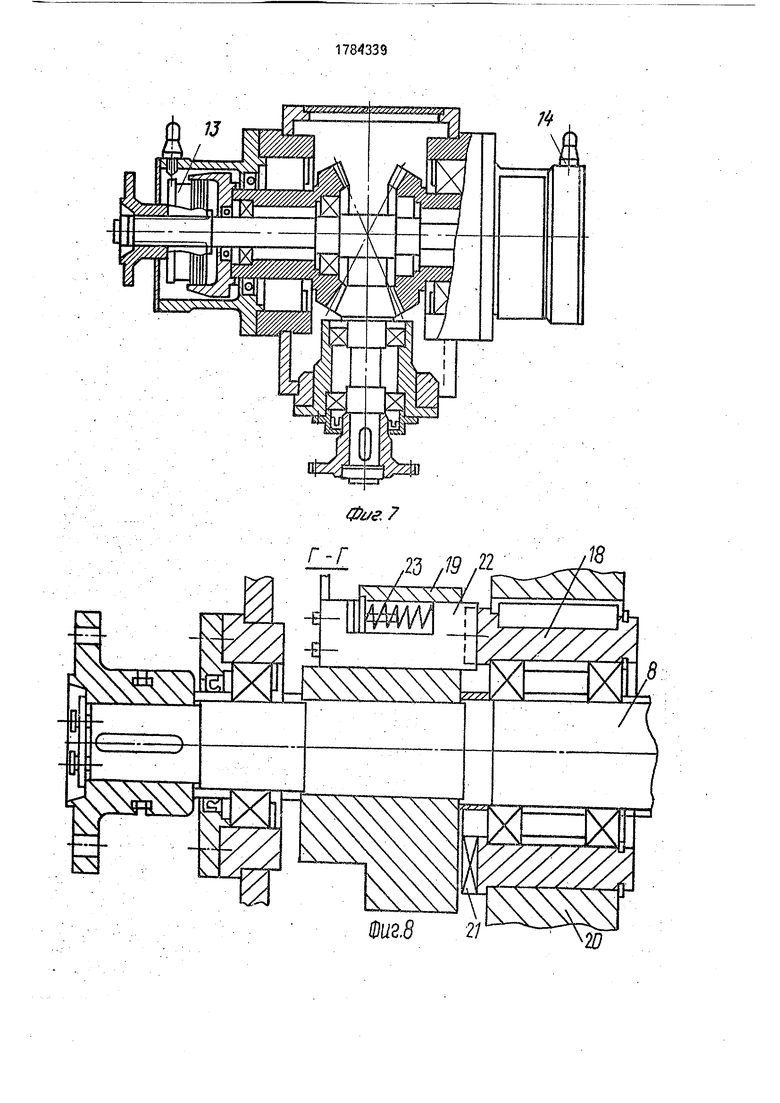

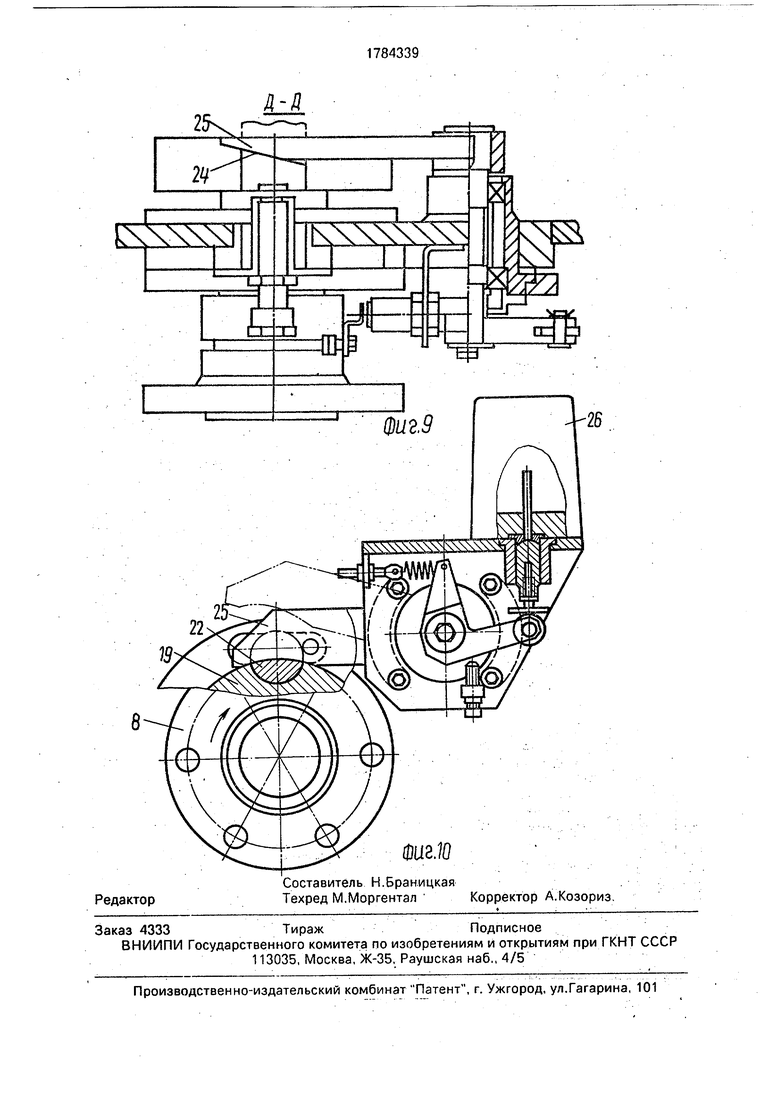

На фиг. 1 показан общий видустройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - общий вид редуктора; на фиг. 5 - разрез В-В на фиг. 4; на фиг 6 - гибочный элемент; на фиг. 7 - реверсивный механизм; на фиг. 8 - разрез

Г-Г на фиг. 4; на фиг. 9 - разрез Д-Д на фиг. 4; на фиг. 10 - однооборотная муфта.

Кромкогибочная установка содержит станину 1 с позиционным столом 2, контур которого повторяет контур формуемого изделия. По периметру позиционного стола 2 установлен комплект гибочных элементов 3, соединенных между собой шарнирными валами 4, установленными с возможностью вращения под действием цепной передачи

5 с передаточным отношением 1:1, которая, в свою очередь, соединена с приводом, представляющим собой редуктор 6 с тремя выходными валами 7, 8, 9. Выходной вал 7 снабжен предохранительной муфтой и соединен через нее кинематически с механизмом прижима 11, выполненным в виде винтового механизма, обеспечивающего возвратно-поступательное движение собственно прижима 12 под действием

кинематической цепи, снабженной электромагнитными муфтами 13, 14 реверсивного механизма 15.

Предохранительная муфта 10 снабжена датчиком положения 16, обеспечивающим управление электромагнитными муфтами 13, 14.

Выходные валы 8 и 9 связаны между собой кинематически для обеспечения соответствующего направления их вращения под действием однооборотной муфты 17, которая выполнена в виде двух полумуфт 18 и 19, при этом полумуфта 18 закреплена на приводной шестерне 20 редуктора б с возможностью вращения относительно выходного вала 8 и снабжена торцевыми зубьями 21, контактирующими с пальцем 22, который размещен в полумуфте 19 с возможностью возвратно-поступательного движения под действием пружины 23, собственного косого паза 24 и подпружиненного клинового рычага 25, управляемого электромагнитом 26. При этом полумуфта 19 установлена жестко на выходном валу 8, обеспечивая передачу крутящего момента от шестерни 20 к выходным валам 8 и 9 при нахождении пальца 22 в зацеплении с торцовыми зубьями 21 полумуфты 18.

Управление электромагнитом 26 осуществляется отдатчика положения 16.

Каждый гибочный элемент 3 представляет собой кулачково-рычажный механизм, состоящий из основания 27 с неподвих ны- ми направляющими 28 и кронштейном 29, проушины которого являются шарнирными опорами для валов 4 и кулачков основной 30 и предварительной 31 гибки, ползуна 32, двуплечего рычага 33 основной гибки, рычага предварительной гибки 34, двух пружин 35 двуплечего рычага, двух возвратных пружин 36 ползуна 32. Рычаг предварительной гибки 34 шарнирно закреплен на основании 27 и имеет дополнительный рычаг 37 с роликом 38 и ролик 39. Ролик 38 установлен с возможностью контакта с рабочей поверхностью кулачка предварительной гибки 31, а ролик 39 взаимодействует с ползуном 32, который упирается в него под действием пружины 36. Ползун 32 установлен в направляющих 28 с возможностью возвратно- поступательного движения под действием рычага предварительной гибки 34 и возвратных пружин 36 и имеет регулируемый опорный винт 40, проушину 41 и направляющие колонки 42, на которых с возможностью вертикального возвратно-поступательного движения установлен инструмен- тодержатель 43 с закрепленным на нем гибочным инструментом 44.

Проушина 41 представляет собой шарнирную опору для укрепления двуплечего

рычага 33. На более длинном конце двуплечего рычага 33 закреплен дополнительный рычаг 45 с роликом 46, контактирующим с рабочей поверхностью кулачка основной 5 гибки 30, а на более коротком конце рычага закреплен ролик 47, который соединен с инструментодержателем 43, обеспечивая перемещение последнего под действием двуплечего рычага 33. Исходное положение

0 двуплечего рычага 33, а соответственно и инструментодержателя 43 с гибочным инструментом 44, обеспечивается прижатием рычага 33 к регулируемому опорному винту 40 под действием пружин 35.

5

Положение ролика 46 относительно кулачка основной гибки 30 регулируется с помощью буферного устройства 48 и винта 49, установленных на рычаге 33. Исходное по0 ложение ползуна 32 обеспечивается регулировкой буферного устройства 50 и винта 51, установленных на рычаге предварительной гибки 34.

Буферные устройства 48 и 50 одновре5 менно выполняют роль и предохранительныхустройств,обеспечивая соответствующее усилие в кинематической цепи кулачки-инструмент-деталь, компенсируя погрешности контура и положения

0 формуемого изделия 52.

Кинематическая цепь кулачок предварительной гибки 31 - рычаг предва- .рительной гибки 34 - ползун 32 - инструментодержатель 43 - гибочный инс5 трумент 44 обеспечивает горизонтальное перемещение инструмента 44, а кинематическая цепь кулачок основной гибки 30 - двуплечий рычаг 33 - инструментодержатель 43 - гибочный инструмент 44

0 обеспечивает вертикальное перемещение инструмента 44.

Одновременное действие обеих кинематических цепей, профиль кулачков 30 и 31, а также их взаимное положение опреде5 ляюти обеспечивают необходимую траекторию движения гибочного инструмента 44 и возврат его в исходное положение за один оборот. Для того, чтобы обеспечить необходимое изменение заданной траектории

0 движения гибочного инструмента, предусмотрена возможность переустановки кулачков 30 и 31 относительно друг друга с помощью торцевого зубчатого соединения 53. Кроме того, кромкогибочная установка

5 снабжена загрузочным 54 и позиционным 55 рольгангами, устройство которых не является предметом изобретения и может быть любым, обеспечивающим возможность загрузки формуемого изделия в зону формовки.

Работа установки.

Исходное положение. Прижим 12 находится в крайнем верхнем положении. Электромагнитные муфты 13 и 14 выключены, т.е. кинематическая цепь редуктор б - механизм прижима 11 разорвана, однооборот- ная муфта 17 выключена, т.е. палец 22 под действием клинового рычзга 25 на его косой паз 24 находится в расцепленном состоянии с торцовыми зубьями 21 полумуфты 18. Электромагнит 26 выключен.

Приводная шестерня 20 с полумуфтой 18 вращается вхолостую, не передавая крутящий момент на выходные валы 8, 9. Следовательно, не вращаются цепные передачи 5 и шарнирные валы 4, при этом кулачки 30 и 31 гибочных элементов 3 находятся в исходном положении, мто обеспечивает нахождение гибочного инструмента Е исходном положении.

После установки формуемого изделия 52 на загрузочный рольганг 54 и переталкивания его на позиционный рольганг 55 оператор включает кнопку Пуск, о результате чего включается электромагнитная муфта 13 и на механизм прижима 11 начинает передаваться крутящий момент от вала 7 редуктора б, прижим 12 перемещается вниз и, воздействуя на формуемое изделие 52, обеспечивает его прижатие к позиционному столу 2.

При достижении прижимом 12 определенного усилия прижатия срабатывает пре- дохранительная муфта 10 и датчик положения 16 подает сигнал на отключение электромагнитной муфты 13 и включение электромагнита 26, обеспечивая тем самым включение однооборотной муфты путем перевода клинового рычага 25 в верхнее положение и разобщение его с пальцем 22, который под действием пружины 23 входит в зацепление с торцевыми зубьями 21 полумуфты 18, что позволяет обеспечить передачу крутящего момента от шестерни привода 20 через полумуфты 18 и 19 к выходным валам редуктора, а соответственно цепным передачам 5 и шарнирным валам 4, а также кулачкам основной и предварительной гибки гибочных элементом 3.

Далее подпружиненный клиновой рычаг 25 возвращается в исходное положение, т.к. электромагнит 26, обеспечив его подъем, через некоторое время отключается автоматически (например, через реле времени) и палец 22, совершив 1 оборот совместно с полумуфтой 19, своим косым пазом натыкается на клиновую часть рычага и тем самым переводится в исходное положение, обеспечив отключение оыходных валов 8, 9 и всей последующей цепи от

привода при завершении одного оборота, Следооательно, кулачки основной 30 и предварительной 31 гибки гибочных элементов совершают также один оборот,

Профиль кулачков 30 и 31 и их совместное вращение, как уже отмечалось выше, обеспечивает необходимую траекторию гибочного инструмента и возврат его в исходное положение.

Работу гибочных элементов 3 рассмотрим на примере работы одного гибочного элемента.

При исходном положении гибочных элементов 3 кулачок предварительной гибки 31

занимает такое положение, при котором ролик 38 дополнительного рычага 37 контактирует с соответствующим профилем кулачка 31, а ползун 32 при этом находится в кргю- нем исходном положении под действием

пружин 36.

Двуплечий рычаг 33, закрепленный на ползуне, при этом также находится в крайнем исходном положении, опираясь на регулируемый опорный винт 40, под

действием пружин 35, причем ролик 46 отстоит от вертикальной оси кулачка основной гибки 30 на величину хода ползуна, определенную профилем кулачка предварительной гибки 31.

При вращении кулачков 30 и 31 кулачок предварительной гибки 31 за счет своего профиля начинает воздействовать на ролик 38 дополнительного рычага 37, обеспечивая тем самым передачу усилия на ползун 32 с

инструментодержателем 43 и гибочным инструментом 44 и перемещая последний к формуемому изделию 52, одновременно ролик 46 достигает поверхности кулачка основной гибки 30, который также, вращаясь,

воздействует на него и обеспечивает передачу усилия через двуплечий рычаг 33 на инструментодержатель 43 с гибочным инструментом 44.

Одновременное движение гибочного инструмента 44 в двух координатах обеспечивает необходимую траекторию формообразования качественную гибку.

Возврат гибочного инструмента 44 в исходное положение осуществляется за счет пружин 35 и 36 и соответствующего профиля кулачков 30 и 31,

Величина усилия формообразования определяется мощностью привода, соотношением плеч рычагов 33 и 34, величиной перепада кулачков и может быть значительной в силу жесткости конструкции крепления инструментодержателя 43 и гибочного инструмента 44 на собственных колонках 42.

После возвращения гибочных элементов 3 в исходное положение подается команда на включение электромагнитной муфты 14 реверсивного механизма, который соединяет вал 7 с механизмом прижима 11, и прижим 12 под действием механизма прижима 11 возвращается в исходное положение.

Формообразование завершено. Цикл закончен.

Применение предложенной установки позволит расширить технологические возможности, производить формовку из жестких материалов. Использование установки улучшает условия труда.

Формула изобретения

Кромкогибочная установка, содержащая матрицу с позиционным столом, комплект гибочных элементов, установленных по периметру позиционного стола, каждый из которых содержит основание с неподвижными направляющими и кронштейном, ползун с проушиной, установленный в неподвижных направляющих с возможностью возвратно-поступательного перемеще- ния, двуплечий подпружиненный рычаг с роликом, установленный в проушине ползуна гибочный инструмент с инструментодер- жателем, смонтированный на коротком плече этого е рычага, передаточный ме- ханизм, выполненный в виде шарнирно соединенных валов, закрепленных в кронштейнах основания гибочных элементов с возможностью вращения, отличающая- с я тем, что, с целью повышения надежно- сти, она снабжена механизмом прижима, передаточный механизм снабжен профилированными кулачками основной и предварительной гибки, установленными на каждом валу, размещенном в опорном крон- штейне с возможностью изменения взаимного положения и фиксации цепными передачами с передаточным отношением 1:1 для передачи крутящего момента от привода на валы, размещенные в кронштейнах, привод выполнен в виде редуктора, содержащего три выходных вала, один из которых снабжен предохранительной муфтой и реверсив- ным механизмом и соединен через реверсивный механизм с механизмом прижима, а два других кинематически соединены между собой, снабжены однооборотной муфтой и соединены с цепной передачей передаточного механизма, каждый гибочный элемент снабжен рычагами предварительной гибки, шарнирно закрепленными на основании, роликами, каждый из которых смонтирован на соответствующем рычаге предварительной гибки с возможностью свободного вращения и взаимодействия один с ползуном, а другой с кулачком предварительной гибки, пружинами для возврата ползуна, дополнительным рычагом, шарнирно закрепленным на длинном плече двуплечего рычага, регулируемым упором, закрепленным на ползуне с возможностью взаимодействия с двуплечим рычагом, дополнительным роликом, закрепленным «а коротком плече двуплечего рычага, регулировочными винтами и буферными устройствами, связывающими друг с другом рычаги предварительной гибки и двуплечий рычаг с дополнительным рычагом, ролик которого закреплен на дополнительном рычаге с возможностью взаимодействия с кулачком основной гибки, на ползуне выполнены вертикальные направляющие кблонки, а ин- струментодержатель установлен в колонках с возможностью перемещения и взаимодействия с дополнительным роликом, закрепленным на коротком плече двуплечего рычага.

Ј-гпш

| название | год | авторы | номер документа |

|---|---|---|---|

| Кромкогибочная установка | 1989 |

|

SU1697924A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Станок для печатания фабричной марки, например, на меховых шкурках | 1957 |

|

SU114174A1 |

| Автомат для изготовления изделий из проволоки | 1977 |

|

SU737080A1 |

| Автомат для изготовления сборных изделий | 1978 |

|

SU753583A1 |

| МАШИНА ДЛЯ ШТАМПОВКИ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2202428C2 |

| Цепевязальный автомат | 1979 |

|

SU1022396A1 |

| НАВОРНО-ПРОГРАММИРУЮЩИЙ АППАРАТ | 1971 |

|

SU311779A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

Использование: обработка металлов давлением. Сущность изобретения: установка содержит основание с позиционным столом, комплект гибочных элементов, установленных по периметру позиционного стола, передаточные механизм для передачи усилия гибки от привода к гибочным элементам. 10 ил.

&

гад

пщ

Nj

ы

9 Ж®

6ЈШа

19

Редактор

Составитель Н.Браницкая

Техред М.МоргенталКорректор А.Козориз

Фиг.Ш

| Патент США № 4706489, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Кромкогибочная установка | 1989 |

|

SU1697924A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-12-04—Подача