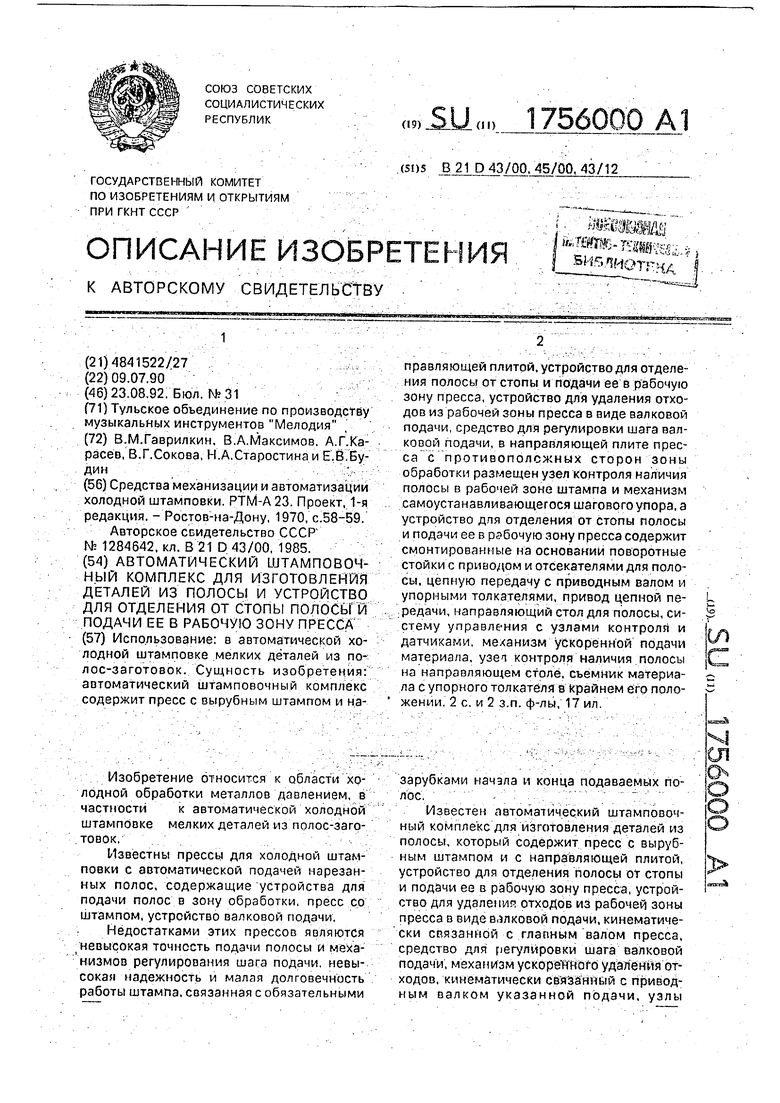

Изобретение относится к области холодной обработки металлов давлением, в частности к автоматической холодной штамповке мелких деталей из полос-заготовок.

Известны прессы для холодной штамповки с автоматической подачей нарезанных полос, содержащие устройства для подачи полос в зону обработки, пресс со штампом, устройство валковой подачи.

Недостатками этих прессов являются евысокая точность подачи полосы и механизмов регулирования шага подачи, невысокая надежность и малая долговечность работы штампа, связанная с обязательными

зарубками начала и конца подаваемых полос.

Известен автоматический штамповочный комплекс для изготовления деталей из полосы, который содержит пресс с вырубным штампом и с направляющей плитой, устройство для отделения полосы от стопы и подачи ее в рабочую зону пресса, устройство для удалени отходов из рабочей, зоны пресса в виде в.элковой подачи, кинематически связанной с глапным валом пресса, средство для регулировки шага валковой подачи, механизм ускорёнтюго удаления отходов, кинематически связанный с приводным валком указанной подачи, узлы

контроля с соответствующими датчиками и систему управления, электрически связывающую датчики узлов контроля.

В данном комплексе, хотя и повышена точность подачи полосы и производительность работы, однако не обеспечивается вы сокая надежность и долговечность работы вырубного штампа, так как при последовательной подаче в его рабочую зону полосового материала и удалении отходов возможны необратимые повреждения рабочих узлов штампа - поломки пуансонов за счет зарубки начала и конца полос.

Известны устройства для подачи полос из стопы в зону обработки, которые сложны по конструкции, непроизводительны,требуют применения пневматических приспособлений, устройств вакуумного типа, подают в зону обработки только верхнюю полосу.

Известно устройство для отделения нижнего листа из стопы и подачи его в зону обработки, которое содержит смонтированные на основании по разные стороны относительно оси подачи полосы и параллельно одна другой поворотные стойки с приводом, отсекатели для полосы, закрепленные в одной горизонтальной плоскости на стойках, одноконтурную цепную передачу с приводным валом, размещенную на основании между стойками, упорный толкатель, смонтированный на цепи, привод цепной передачи, кинематически связанный с подвижной частью пресса, направляющий стол для полосы, закрепленный между стойками на основании и образующий продольное окно, в котором размещена цепная передача, и систему управления с узлами контроля и датчиками

Известное устройство не имеет пневматических устройств вакуумного типа, обеспечивает отделение нижней полосы от стопы, однако непроизводительно так как 8 нем отсутствует механизм ускоренной подачи полосы в рабочую зону пресса, что затягивает весь процесс подачи материала. Кроме того, оно неунмверсально, так как поворотные стойки жестко установлены на ст анине и, соответственно, могут удерживать стопу полос только определенной, жестко заданной ширины. Устройство также не обеспечивает точной подачи полосы в зону обработки в момент перехода толкателя с прямолинейного движения по прямой на движение по окружности на звездоике цепной передачи.

Цель изобретения - повышение надежности и долговечности за счет предотвращения повреждений рабочих узлов штампа при подаче в его рабочую зону полосового материала и удалении отходов, а также повышение производительности за счет сокращения времени подачи полосы в рабочую зону пресса.

Использование механизма ускоренной

подачи материала позволяет значительно увеличить производительность процесса подачи заготовок - полос. Кроме того, устройство более универсально, так как может быть использовано в различных штамповоч0 ных автоматах за счет обеспечения возможности регулировки размера между стойками-держателями стопы обрабатываемых полос, что позволяет использовать за- оговки различной ширины.

5При этом устройство более надежно в

работе, тяк как исключает возможность наезда одной полосы ча другую при сохранении высокой точности шага подачи в зону обработки

0 Изобретение позволяет повысить производительность труда в 8,6 разя.

Для достижения поставленной цели автоматический штамповочный комплекс для изготовления деталей из полосы, содержа5 щи и пресс с вырубным штампом и с направляющей плитой, устройство для отделения полосы от стопы и подачи ее в рабочую зону пресса, устройство для удаления отходов из рабочей зоны пресса в виде валковой под0 ачи, кинематически связанной с главным валом пресса, средство для регулировки шага валковой подачи механизм ускоренного удаления отходов, кинематически связанный с приводным валком указанной подачи,

5 узлы контроля с соответствующими датчиками и систему управления, электрически связывающую датчики узлов контроля, снабжен узлом контроля наличия полосы в рабочей зоне штампа сдатчиком и механиз0 мом самоустанавливающегося шагового упора, выполненным в виде кронштейна, смонтированного на направляющей плите, подпружиненного двуплечего рычага, шар- пирно установленного на кронштейне, под5 жимной ползушки с роликом на конце и подвижного шагового упора, размещенных в направляющей плите с возможностью поочередного перемещения в рабочую зону штампа в перпендикулярном направлении

0 относительно продольной оси линии и шар- мирно связанных с соответствующим концом подпружиненного двуплечего рычага, а узел контроля наличия полосы выполнен в виде двух параллельно установленных в на5 правляющей плите подпружиненных ползу- шек с двумя дополнительными роликами на концах Г-образных рычагов, каждый из которых шарнирно закреплен на направляющей плите с возможностью взаимодействия одним из своих плеч с ползушкой, о другим

- с датчиком узла контроля наличия полосы в рабочей зоне пресса.

Устройство для отделения от стопы полосы и подачи ее о рабочую зону пресса, содержащее смонтированные па основании по разные стороны относительно оси подачи полосы и параллельно друг другу, поворотные стойки с приводом, отсекатели для полосы, закрепленные в одной горизонтальной плоскости на стойках, одноконтурную цепную передачу с приводным валим, размещенную на основании между стойками, упорный толкатель, смонтированный на цепи, привод цепной передачи, кинематически связанный с подвижной частью пресса, направляющий стол для полосы, закрепленный между стойками на основании и образующий продольное окно, в котором размещена Цепная передача, и систему управления с узлами контроля и датчиками, снабжено механизмом ускоренной подачи материала, узлом контроля наличия полосы на направляющем столе и съемником материала с упорного толкателя, выполненным в виду двух пластинчатых пружин, закреплен- яых на основании с двух сторон относительно цепи и над приводной звездочкой цепной передачи, двух полусферических кулачков, каждый из которых смонтирован на нижней поверхности пластинчатой пружи- ны с возможностью взаимодействия с толкателем, а механизм ускоренной подачи материала выполнен в виде вспомогательной цепной передачи, муфты включения, ведущая полумуфта которой свободно установлена наприводном валу и жестко связана с ведомой звездочкой вспомогательной цепной передачи, a ведомая полумуфта смонтирована на приводном валу и кинематически связана с ведущей посред- ством пружины, размещенной между указанными полумуфтами, электромагнитного клапана, приводного двуплечего рычага, шарнирно закрепленного на основании, один конец которого установлен с возмож- ностыо взаимодействия с электромагнитным клапаном, а другой - с ведомой полумуфтой, при этом обмотка электромагнитного клапана электрически связана с одним из датчиков узла контроля полосы, размещенным в рабочей зоне штампа, а привод поворотных сто эк выполнен в виде закрепленного на основании силового цилиндра шток которого связан с одной из стоек, причем все стойки кинематически связаны между собой посредством системы тяг и рычагов, узел контроля наличия полосы на направляющем столе выполнен в виде качающегося двуплечего рычага, шарнирнд установленного на основании на одном

конце которого смонтирован сигнальный флажок и опорный ролик, а на другом конце - противовес, при этом в исправляющем столе выполнено окно, в котором размещен опорный ролик, а датчик для контроля наличия попосы на направляющем столе установлен с еозможностыр взаимодействич с сигнальным флажком качающегося рычага,

При этом устройство снабжено механизмом регулировки поперечного перемещения стоек, выполненным в виде двух кинематически связанных между собой винтовых валов, каждый из которых расположен на основании перпендикулярно продольной оси устройства и имеет два разнонаправленных резьбовых участка, четырех гаек, каждая из которых установлена на соответствующем участке винтового вала и жестко связана с одной из стоек, при этом на свободном конце одного из винтовых валов жестко смонтировано приспособление для поворота этого вала.

Кроме того, устройство снабжено узлом контроля наличия упорного толкателя в крайнем его положении, выполненным о виде регулировочной опорной направляющей, установленной на основании, а датчик этого узла контроля закреплен на регулировочной опорной направляющей с возможностью взаимодействия с толкателем.

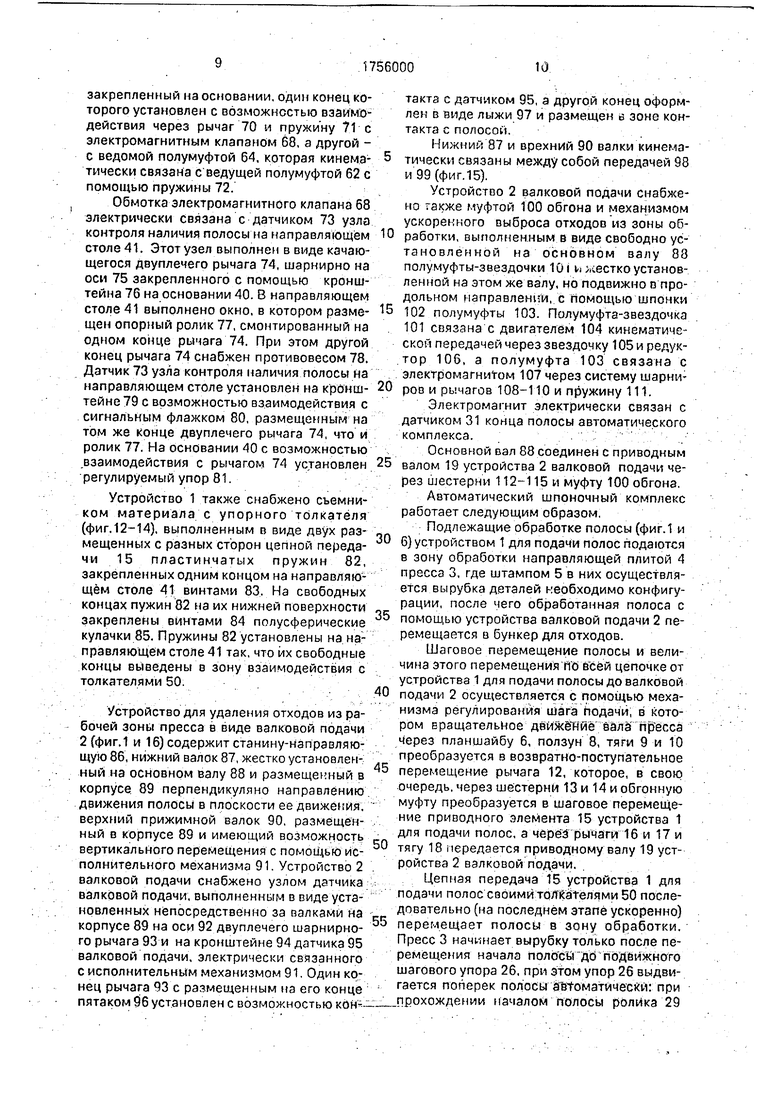

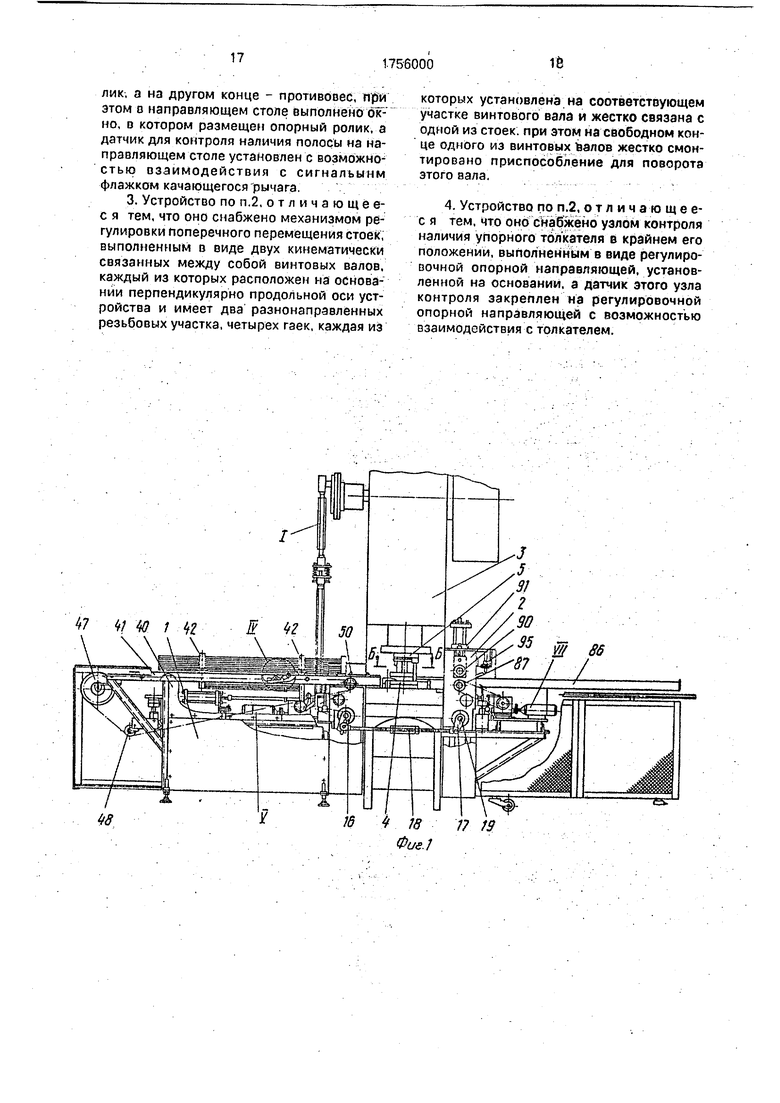

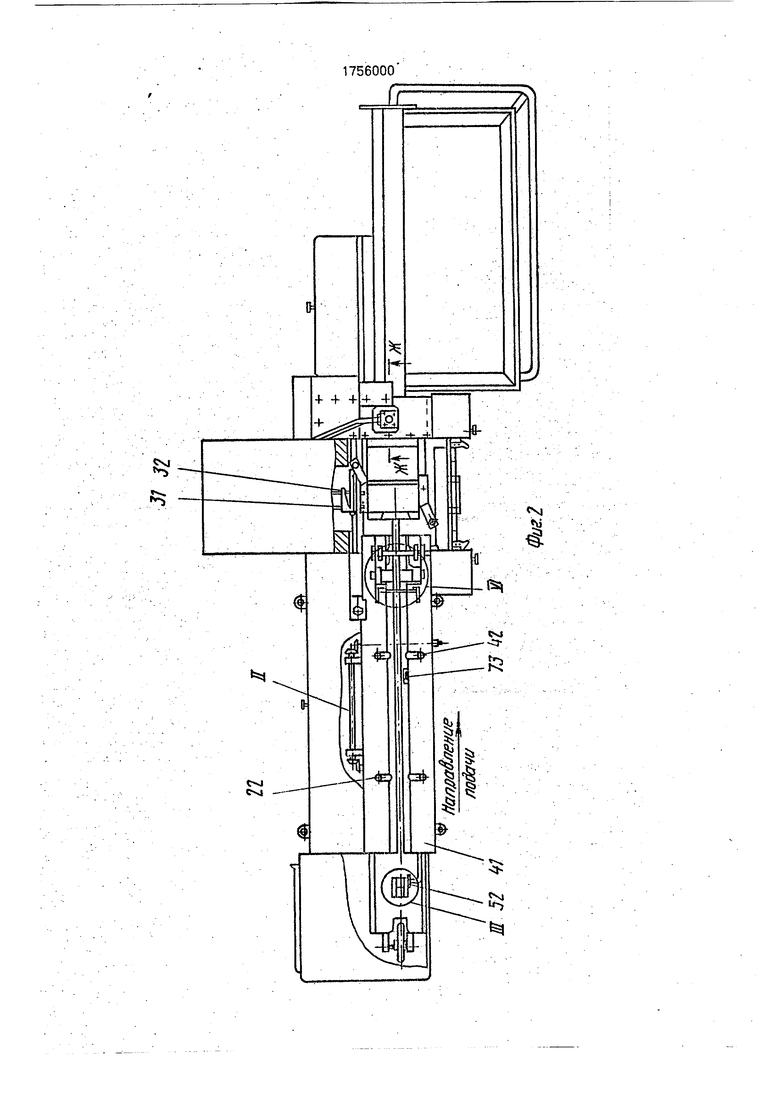

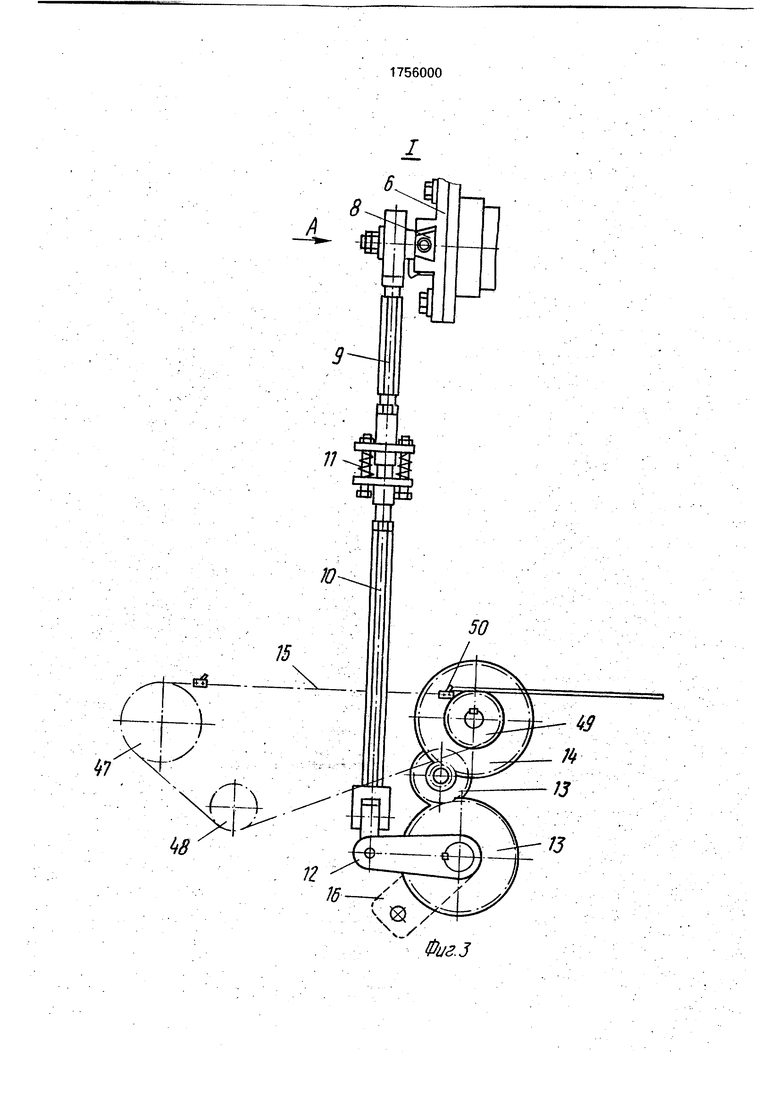

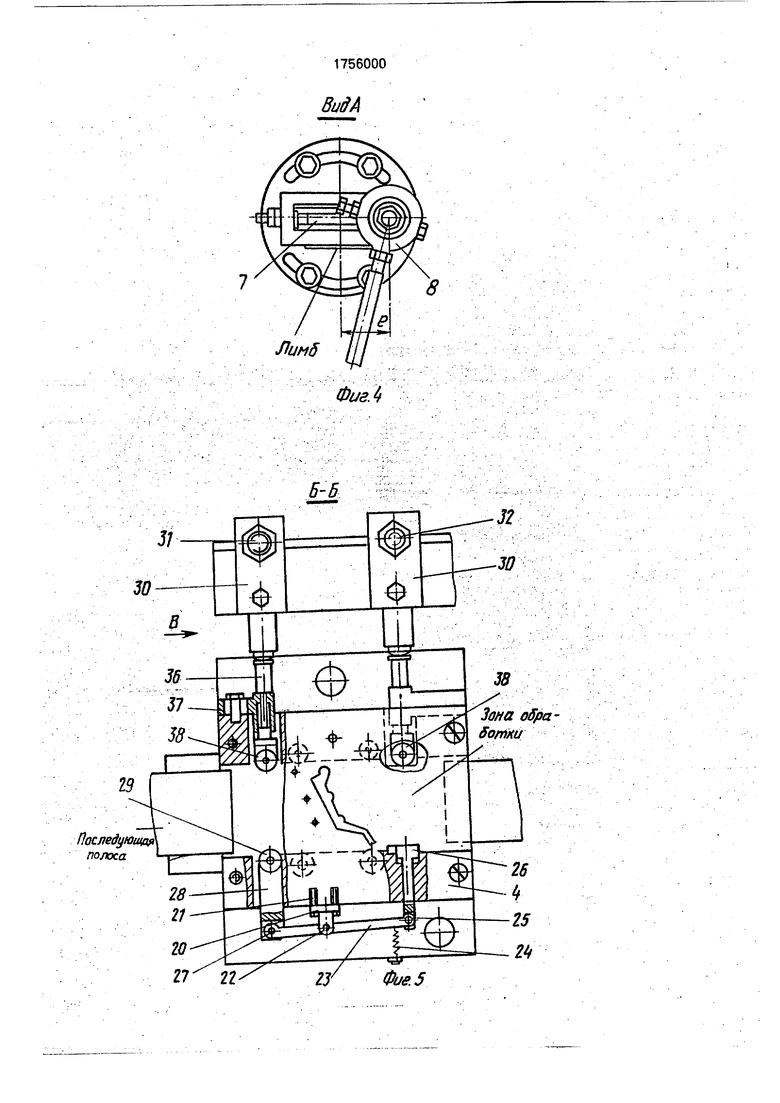

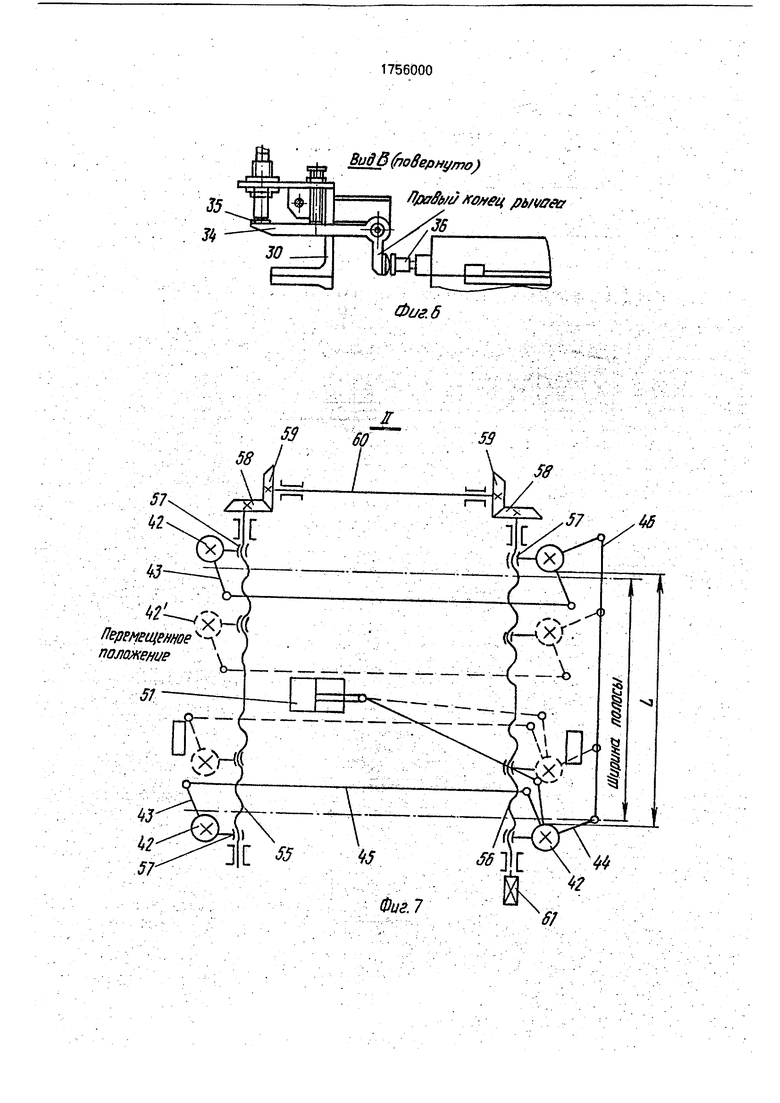

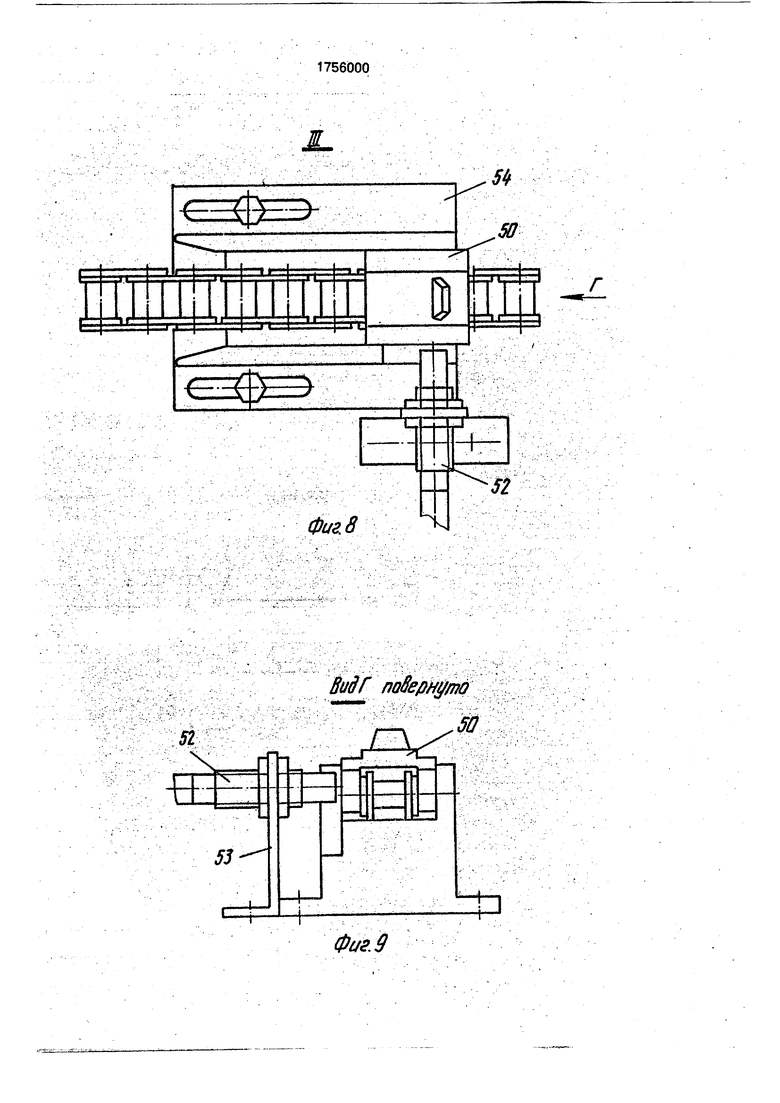

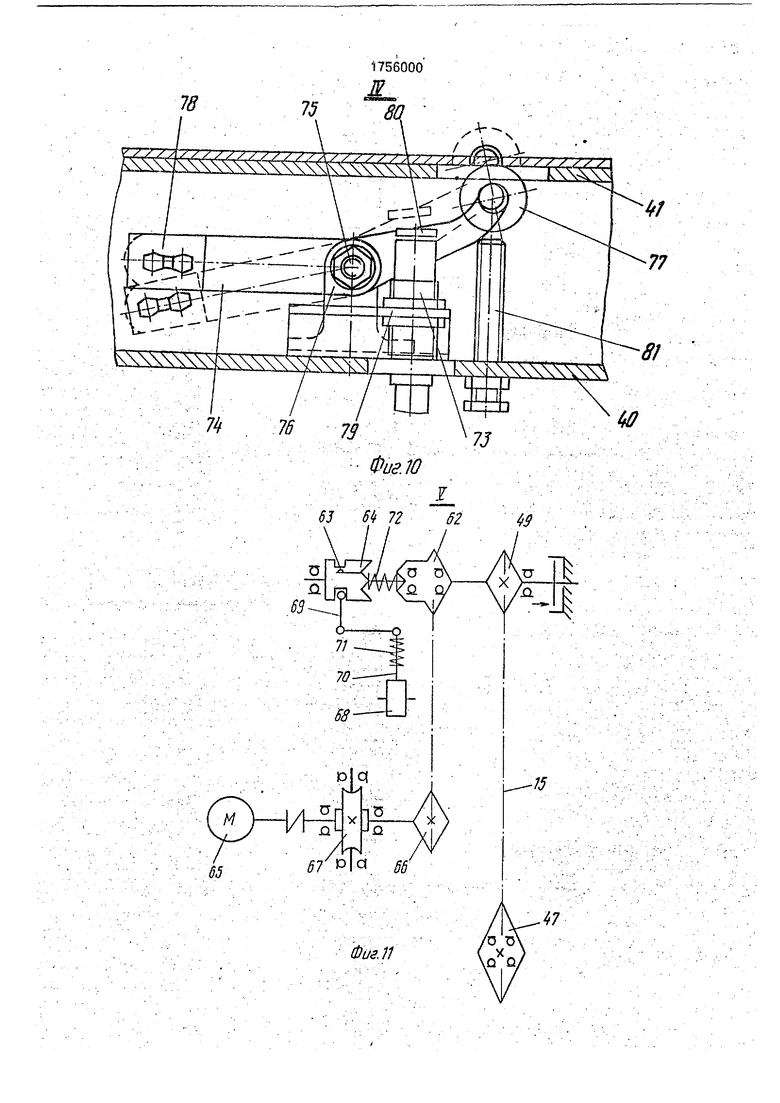

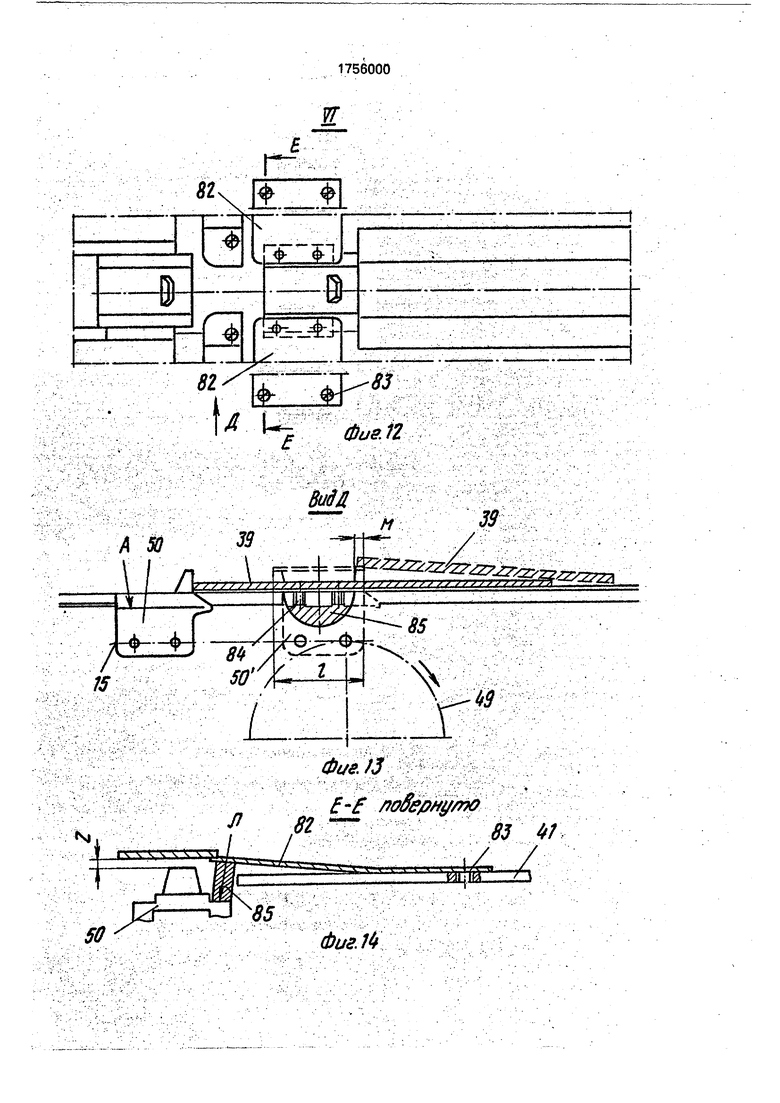

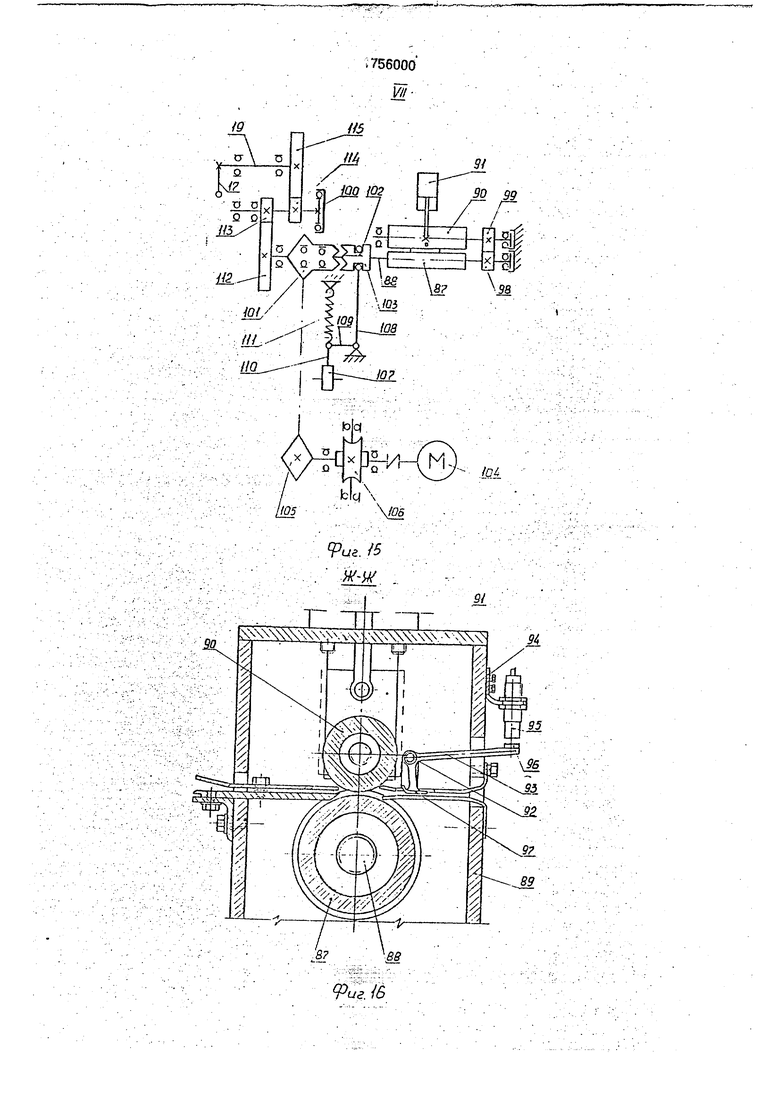

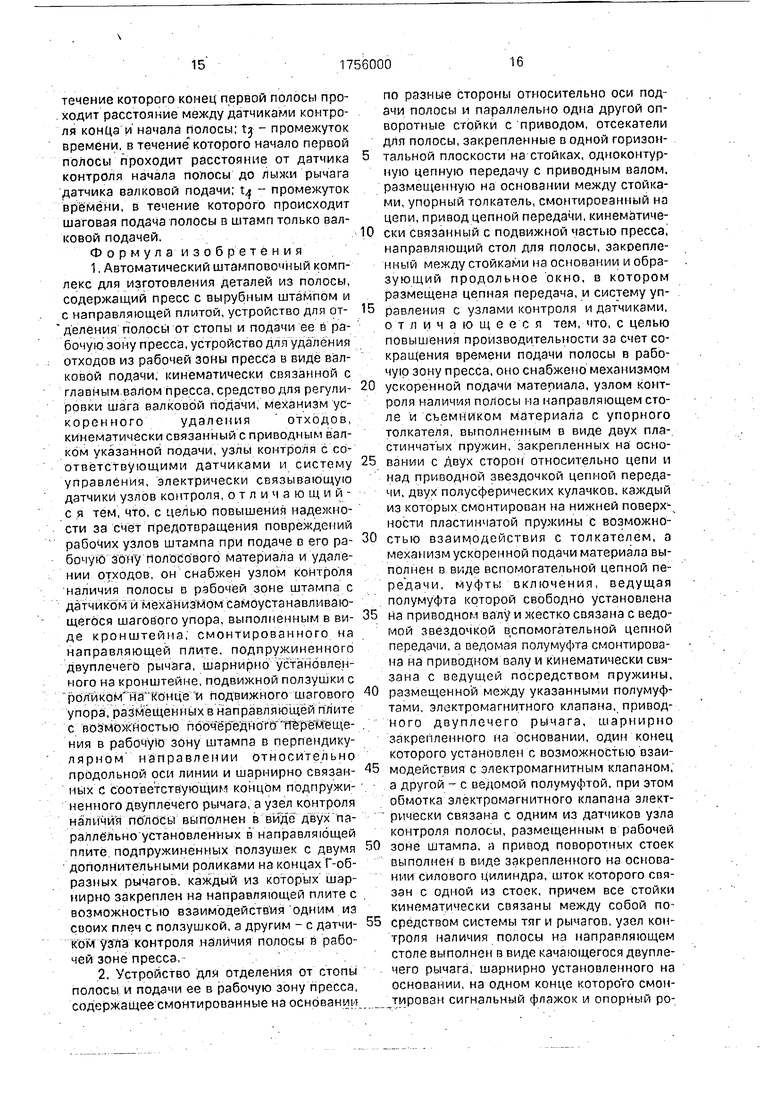

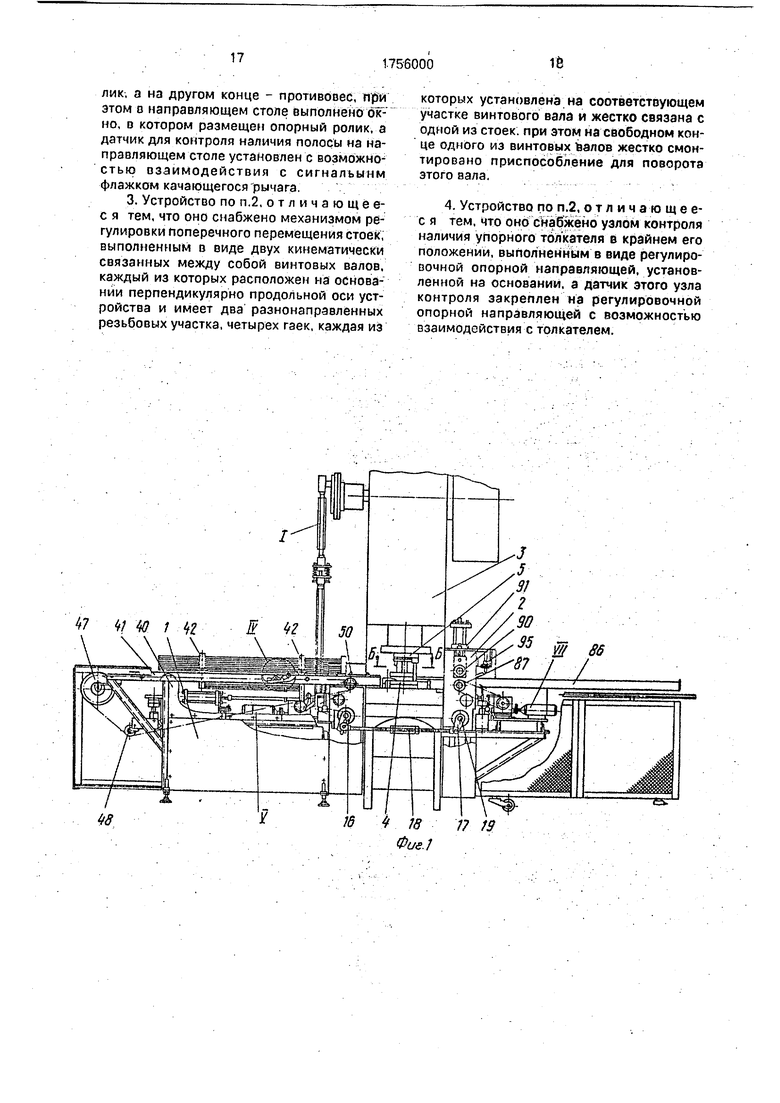

На фиг.1 представлен автоматический штамповочный комплекс с устройством для отделения от стопы полосы и подачи ее в рабочую зон/ пресса и устройством для удаления отходов из рабочей зоны пресса в виде валковой подачи, вид спереди; на фиг .2 - то же, вид сбоку; на фиг.З - узел I на фиг.1; на фиг.4 - вид А на фиг.З; на фиг.5 - сечение П-Б но фиг.1; на фиг.б - вид В на фиг.5; на фиг.7 - узел II на фиг.2; на фиг.8 - узел III на фиг.2; на фиг.9 - вид Г на фиг.8; i ia фиг. 10 - узел IV на фиг. 1; на фиг. 11 - узел V на фиг.1; на фиг, 12 - узел VI на фиг.2; на фиг. 13-видД нафиг.12; на фиг.14-сечение Е-Е на фиг.12; на фиг.15 - узел VII на фиг.1; на фиг. 16 - сечение Ж-Ж на фиг,2; на фиг.17 - циклограмма функционирования автоматического комплекса.

Автоматический штамповочный комплекс для изготовления деталей из полосы содержит (фиг. 1 и 2) устройство 1 для отделения полосы от стопы и подачи ее в рабочую зону пресса, устройство 2 для удаления отходов из рабочей зоны пресса в виде валковой подачи, пресс 3 с направляющей плитой 4 (фиг.5) и с вырубным штампом 5, средство для регулировки шага валковой подачи (фиг 3), включающее установленную на валу пресса планшайбу 6 с поперечным пазом, в котором с возможностью перемещения по регулировочному винту 7 установлен эксцентриковый ползун 8, связанный через тяги 9 и 10, амортизатор 11 и рычаг 12 с парой шестерен 13, Шестерни 13 через пару шестерен 14 и обгонную муфту (не показана) связаны с приводным валом одноконтурной цепной передачей 15 устройства 1 для отделения полосы от стопы и подачи ее в рабочую зону пресса, а через рычаги 16 и 17 и тягу 18 - с приводным валом 19 устройства для удаления отходов из рабочей зоны пресса в виде валковой подачи 2 (фиг. 15).

Величина шага подачи зависит от значения размера е (фиг.З) между осью вала пресса и осью эксцентрикового ползуна 8. Увеличение расмера е приводит к увеличению шага подачи, уменьшение - к уменьшению Шага.

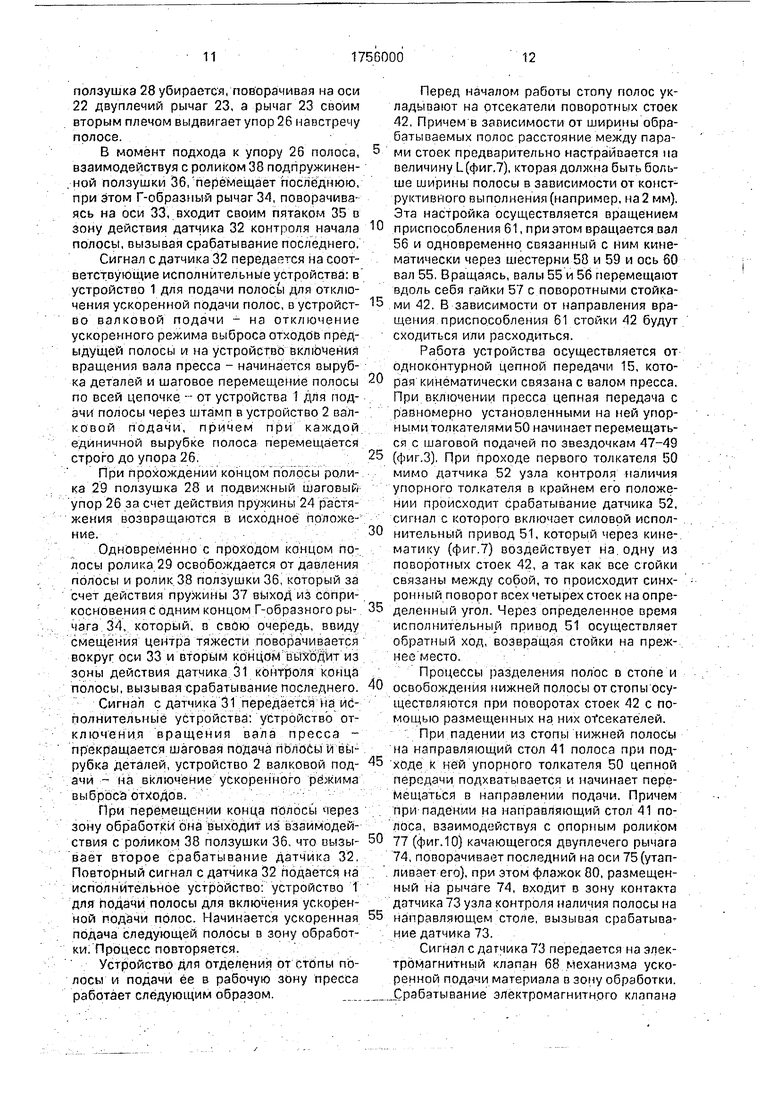

В направляющей плите А (фиг.5 и 6) с противоположных сторон зоны обработки размещены узел контроля наличия полосы в рабочей зоне штампа и механизм самоуста- навливающегося шагового упора, который включает кронштейн 20, прикрепленный болтами 21 к направляющей 4. На кронштейне 20 на оси 22 установлен двуплечий рычаг 23 Один конец рычага, подпружиненный, например, пружиной 24 растяжения, шарниром 25 соединен с размещенным в направляющей плите 4 подвижным шаговым упором 26, а другой конец шарниром 27 соединен с также размещенной в плите 4 поджимной ползушкой 28, снабженной на конце роликом 29.

Узел контроля наличия полосы в рабочей зоне штампа включает прикрепленный к плите пресса два кронштейна 30, на которых установлены датчик 31 контроля конца полосы и датчик контроля начала полосы На кронштейнах 30 на осях 33 шарнирно установлены два Г-обрззных рычага 34, каждый из которых одним концом через пятак 35 имеет возможность контакта с соответст вующим датчиком, а другим концом взаимодействует с ползушкой 36, размещенной в плите 4, подпружиненной пружиной 37 и снабженной на противоположном конце роликом 38. Ползушки 36 установлены в плите параллельно. На фиг.5 отмечена предыдущая (первая) полоса 39. Устройство 1 для отделения от стопы полосы и подачи ее в рабочую зону пресса (фиг.1 и 2) содержит размещенный на основании 40 направляющий стол 41 для полосы с образованием продольного окна, в котором размещена одноконтурная цепная передача 15 с приводным валом.

На основании 40 по разные стороны относительно оси подачи полосы и параллельно одна другой смонтированы поворотные стойки 42 с отсекателями для полосы, закрепленными в одной горизонтальной плоскости на сгойках 42, Стойки 42 кимзматически связаны между собой рычагами 43 44 и тягами 45 и 46,

Цепная передача 15 размещена на звездочках 47-49 (фиг.1 и 3), при этом на передаче 15 смонтированы на одинаковом

расстоянии один от другого упорные толкатели 50.

Поворотные стойки 42 (фиг.7) снабжены приводом, выполненным в виде закрепленного на основании силового цилиндра 51,

например, пневматического типа, шток которого через рычаги и шарниры связан с одной из поворотных стоек 42. Причем привод поворотных стоек 42 электрически соя- зан с датчиком 52 узла контроля наличия

упорного толкателя в крайнем его положении (фиг,2, 8 и 9), Узел контроля выполнен в виде регулировочной опорной направляющей 54, установленной на основании, при этом датчик 52 этого узла установлен на

кронштейне 53 и закреплен на регулировочной опорной направляющей 54 с возможностьювзаимодействия с толкателем 50

Устройство 1 снабжено также мехзмизмом регулировки поперечного перемещения стоек 42 (фиг.7), выполненным о виде двух кинома гичаски связанных между собой винтовых валов 55 и 56, каждый из которых расположен па основании нерпеидикулярно продольной оси устройства и имеет два разнонаправленных резьбовых участка. На каждом из валов размещена пара гаек 57, каждая из которых установлена на соответствующем участке винтового вала и жестко

связана с одной из стоек 42. С одного конца валы 55 и 56 связаны между собой с помощью конических шестерен 50 и 59 и оси 60 На одном из валов на свободном конце смонтировано приспособление 61 (например, п виде кпадрата) для попорота этого вала

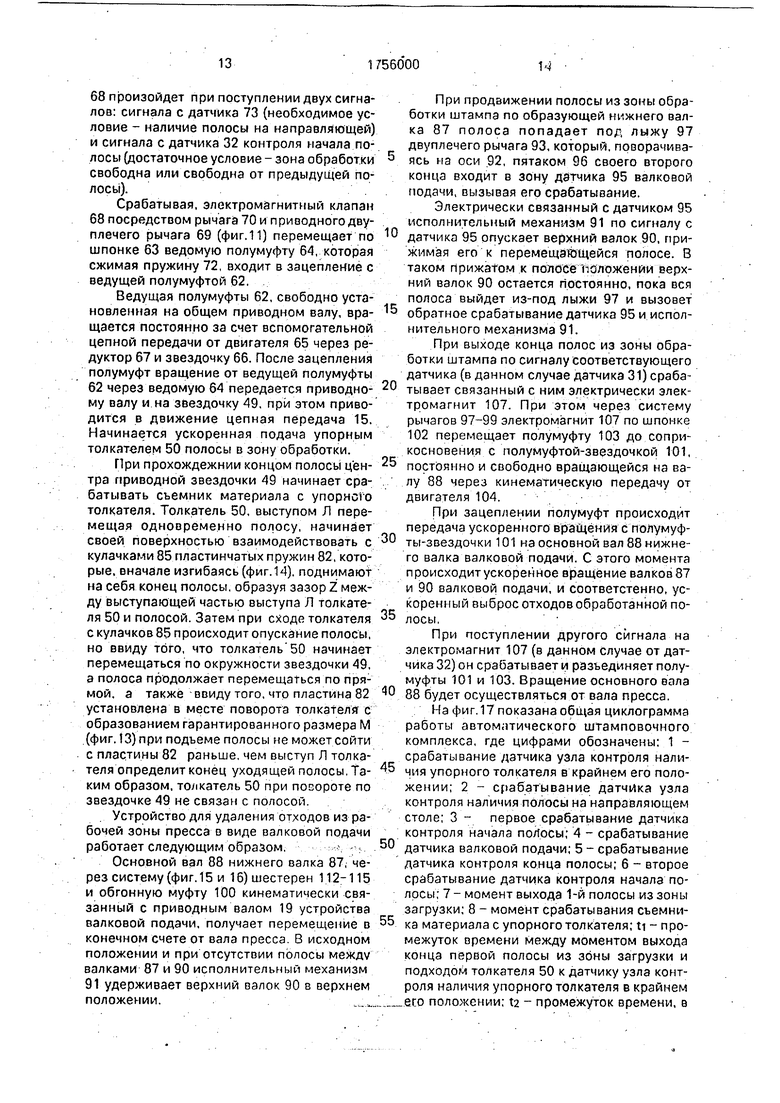

Устройство 1 также снабжено механизмом ускоренной подачи материала (фиг.11),

содержащим муфту включения, ведущая полумуфта 62 которой свободно установлена на приводном валу, а ведомая полумуфта 64 жестко установлена на приводном валу, например, при помощи шпонки 63. При этом

ведущая полумуфта G2 связана с дпигатспем 65 вспомогательной цепной передачей через ведомую звездочку 66 и редуктор 67. Механизм ускоренной подачи материала содержит также электромагнитный клапан 68 и приводной двуплечий рычаг 69, шарнирно

закрепленный на основании, один конец которого установлен с возможностью взаимодействия через рычаг 70 и пружину 71 с электромагнитным клапаном 68, а другой - с ведомой полумуфтой 64, которая кинематически связана с ведущей полумуфтой 62 с помощью пружины 72.

Обмотка электромагнитного клапана 68 электрически связана с датчиком 73 узла контроля наличия полосы на направляющем столе 41. Этот узел выполнен в виде качающегося двуплечего рычага 74, шарнирно на оси 75 закрепленного с помощью кронштейна 76 на основании 40. В направляющем столе 41 выполнено окно, в котором размещен опорный ролик 77, смонтированный на одном конце рычага 74. При этом другой конец рычага 74 снабжен противовесом 78. Датчик 73 узла контроля наличия полосы на направляющем столе установлен на кронштейне 79 с возможностью взаимодействия с сигнальным флажком 80, размещенным на том же конце двуплечего рычага 74, что и ролик 77. На основании 40 с возможностью взаимодействия с рычагом 74 установлен регулируемый упор 81.

Устройство 1 также снабжено съемником материала с упорного толкателя (фиг.12-14), выполненным в виде двух размещенных с разных сторон цепной передачи 15 пластинчатых пружин 82, закрепленных одним концом на направляющем столе 41 винтами 83. На свободных концах пужин 82 на их нижней поверхности закреплены винтами 84 полусферические кулачки 85. Пружины 82 установлены на направляющем столе 41 так, что их свободные концы выведены в зону взаимодействия с толкателями 50.

Устройство для удаления отходов из рабочей зоны пресса в виде валковой подачи 2Сфиг.1 и 16) содержит станину-направляющую 86, нижний валок 87, жестко установленный на основном валу 88 и размещенный в корпусе 89 перпендикуляно направлению движения полосы в плоскости ее движения. верхний прижимной валок 90, размещенный в корпусе 89 и имеющий возможность вертикального перемещения с помощью исполнительного механизма 91. Устройство 2 валковой подачи снабжено узлом датчика валковой подачи, выполненным в виде установленных непосредственно за валками на корпусе 89 на оси 92 двуплечего шарнирного рычага 93 и на кронштейне 94 датчика 95 валковой подачи, электрически связанного с исполнительным механизмом 91. Один конец рычага 43 с размещенным на его конце пятаком 96 установлен с возможностью кон-тактз с датчиком 95, а другой конец оформлен в виде лыжи 97 и размещен е зоне контакта с полосои.

Нижний 87 и врехний 90 валки кинема5 тически связаны между собой передачей 98 и 99 (фиг. 15).

Устройство 2 валковой подачи снабжено также муфтой 100 обгона и механизмом ускоренного выброса отходов из зоны обработки, выполненным в виде свободно установленной на основном валу 88 полумуфты-звездочки 101 ti жестко установленной на этом же валу, но подвижно в продольном направлении, с помощью шпонки

5 Ю2 полумуфты 103. Полумуфта-звездочка 101 связана с двигателем 104 кинематической передачей через звездочку 105 и редук- тор 106, а полумуфта 103 связана с электромагнитом 107 через систему шарни0 ров и рычагов 108-110 и пружину 111.

Электромагнит электрически связан с датчиком 31 конца полосы автоматического комплекса.

Основной вал 88 соединен с приводным

5 валом 19 устройства 2 валковой подачи через шестерни 112-115 и муфту 100 обгона. Автоматический шпоночный комплекс работает следующим образом.

Подлежащие обработке полосы (фиг.1 и

0 6) устройством 1 для подачи полос подаются в зону обработки направляющей плитой 4 пресса 3, где штампом 5 в них осуществляется вырубка деталей необходимо конфигурации, после чего обработанная полоса с

5 помощью устройства валковой подачи 2 перемещается в бункер для отходов.

Шаговое перемещение полосы и величина этого перемещения по всей цепочке от устройства 1 для подачи полосы до валковой

0 подачи 2 осуществляется с помощью механизма регулирования шага подачи, в котором вращательное движение вала пр есса через планшайбу 6, ползун 8, тяги 9 и 10 преобразуется в возвратно-поступательное

5 перемещение рычага 12, которое, в свою очередь, через шестерни 13 и 14 и обгонную муфту преобразуется в шаговое перемещение приводного элемента 15 устройства 1 для подачи полос, а через рычаги 16 и 17 и

0 Тягу 18 передается приводному валу 19 устройства 2 валковой подачи.

Цепная передача 15 устройства 1 для подачи полос своими толкателями 50 последовательно (на последнем этапе ускоренно)

5 перемещает полосы в зону обработки. Пресс 3 начинает вырубку только после перемещения начала полосы до ПОДЁИЖНОГО шагового упора 26, при этом упор 26 выдвигается поперек полосы ароматически: при

прохождении началом полосы ролика 29

ползушка 28 убирается, поворачивая на оси 22 двуплечий рычаг 23, а рычаг 23 своим вторым плечом выдвигает упор 26 навстречу полосе.

В момент подхода к упору 26 полоса, взаимодействуя с роликом 38 подпружиненной ползушки 36, перемещает последнюю, при этом Г-образиый рычаг 34, поворачиваясь на оси 33, входит своим пятаком 35 в зону действия датчика 32 контроля начала полосы, вызывая срабатывание последнего.

Сигнал с датчика 32 передается на соответствующие исполнительные устройства: в устройство 1 для подачи полосы для отключения ускоренной подачи полос, в устройст- во валковой подачи - на отключение ускоренного режима выброса отходов предыдущей полосы и на устройство включения вращения вала пресса - начинается вырубка деталей и шаговое перемещение полосы по всей цепочке - от устройства 1 для подачи полосы через штамп в устройство 2 валковой подачи, причем при каждой единичной вырубке полоса перемещается строго до упора 26.

При прохождении концом полосы ролика 29 ползушка 28 и подвижный шаговый упор 26 за счет действия пружины 24 растяжения возвращаются в исходное положение.

Одновременно с проходом концом полосы ролика 29 освобождается от давления полосы и ролик 38 ползушки 36, который за счет действия пружины 37 выход из соприкосновения с одним концом Г-образного ры- чага 34, который, в свою очередь, ввиду смещения центра тяжести поворачивается вокруг оси 33 и вторым концом выходит из зоны действия датчика 31 контроля конца полосы, вызывая срабатывание последнего.

Сигнал с датчика 31 передается на исполнительные устройства: устройство отключения вращения вала пресса - прекращается шаговая подача полосы и вырубка деталей, устройство 2 валковой под- ачи - на включение ускоренного режима выброса отходов.

При перемещении конца полосы через зону обработки она выходит из взаимодействия с роликом 38 ползушки 36, что вызы- вает второе срабатывание датчика 32, Повторный сигнал с датчика 32 подается на исполнительное устройство: устройство 1 для подачи полосы для включения ускоренной подачи полос. Начинается ускоренная подача следующей полосы в зону обработки. Процесс повторяется.

Устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса работает следующим образом.

Перед началом работы стопу полос укладывают на отсекатели поворотных стоек 42, Причем в зависимости от ширины обрабатываемых полос расстояние между парами стоек предварительно настраивается на величину Цфиг.7), кторая должна быть больше ширины полосы в зависимости от конструктивного выполнения (например, на 2 мм). Эта настройка осуществляется вращением приспособления 61, при этом вращается вал 56 и одновременно связанный с ним кинематически через шестерни 58 и 59 и ось 60 вал 55, Вращаясь, валы 55 и 56 перемещают вдоль себя гайки 57 с поворотными стойками 42. В зависимости от направления вращения приспособления 61 стойки 42 будут сходиться или расходиться.

Работа устройства осуществляется от одноконтурной цепной передачи 15, которая кинематически связана с валом пресса. При включении пресса цепная передача с равномерно установленными на ней упорными толкателями 50 начинает перемещаться с шаговой подачей по звездочкам 47-49 (фиг.З). При проходе первого толкателя 50 мимо датчика 52 узла контроля наличия упорного толкателя в крайнем его положении происходит срабатывание датчика 52, сигнал с которого включает силовой исполнительный привод 51, который через кинематику (фиг.7) воздействует на одну из поворотных стоек 42, а так как все стойки связаны между собой, то происходит синхронный поворот всех четырех стоек на определенный угол. Через определенное время исполнительный привод 51 осуществляет обратный ход, возвращая стойки на прежнее место.

Процессы разделения полос о стопе и освобождения нижней полосы от стопы осуществляются при поворотах стоек 42 с помощью размещенных на них отсекателей.

При падении из стопы нижней полосы на направляющий стол 41 полоса при подходе к ней упорного толкателя 50 цепной передачи подхватывается и начинает перемещаться в направлении подачи. Причем при падении на направляющий стол 41 полоса, взаимодействуя с опорным роликом 77 (фиг. 10) качающегося двуплечего рычага 74, поворачивает последний на оси 75 (утапливает его), при этом флажок 80, размещенный на рычаге 74, входит в зону контакта датчика 73 узла контроля наличия полосы на направляющем столе, вызывая срабатывание датчика 73.

Сигнал с датчика 73 передается на электромагнитный клапан 68 механизма ускоренной подачи материала в зону обработки. „Срабатывание электромагнитного клапана

68 произойдет при поступлении двух сигналов: сигнала с датчика 73 (необходимое условие - наличие полосы на направляющей) и сигнала с датчика 32 контроля начала полосы (достаточное условие - зона обработки свободна или свободна от предыдущей полосы).

Срабатывая, электромагнитный клапан 68 посредством рычага 70 и приводного двуплечего рычага 69 (фиг.11) перемещает по шпонке 63 ведомую полумуфту 64, которая сжимая пружину 72 входит в зацепление с ведущей полумуфтой 62,

Ведущая полумуфты 62, свободно установленная на общем приводном валу, вращается постоянно за счет вспомогательной цепной передачи от двигателя 65 через редуктор 67 и звездочку 66. После зацепления полумуфт вращение от ведущей полумуфты 62 через ведомую 64 передается приводному валу и на звездочку 49, при этом приводится в движение цепная передача 15. Начинается ускоренная подача упорным толкателем 50 полосы в зону обработки.

При прохождежнии концом полосы центра приводной звездочки 49 начинает срабатывать съемник материала с упорною толкателя. Толкатель 50, выступом Л перемещая одновременно полосу, начинает своей поверхностью взаимодействовать с кулачками 85 пластинчатых пружин 82, которые, вначале изгибаясь (фиг.14), поднимают на себя конец полосы, образуя зазор Z между выступающей частью выступа Л толкателя 50 и полосой. Затем при сходе толкателя с кулачков 85 происходит опускание полосы, но ввиду того, что толкатель 50 начинает перемещаться по окружности звездочки 49, а полоса продолжает перемещаться по прямой, а также ввиду того, что пластина 82 установлена в месте поворота толкателя с образованием гарантированного размера М (фиг. 13) при подъеме полосы не может сойти с пластины 82 раньше чем выступ Л толкателя определит конец уходящей полосы Таким образом, толкатель 50 при повороте по звездочке 49 не связан с полосой

Устройство для удаления отходов из рабочей зоны пресса в виде валковой подачи работает следующим образом

Основной вал 88 нижнего валка 87, через систему (фиг. 15 и 16) шестерен 112-115 и обгонную муфту 100 кинематически связанный с приводным валом 19 устройства валковой подачи, получает перемещение в конечном счете от вала пресса В исходном положении и при отсутствии полосы между валками 87 и 90 исполнительный механизм 91 удерживает верхний валок 90 в верхнем положении.

При продвижении полосы из зоны обработки штампа по образующей нижнего валка 87 полоса попадает под лыжу 97 двуплечего рычага 93, который, поворачиваясь на оси 92, пятаком 96 своего второго конца входит в зону датчика 95 валковой подачи, вызывая его срабатывание.

Электрически связанный с датчиком 95 исполнительный механизм 91 по сигналу с

0 датчика 95 опускает верхний валок 90, прижимая его к перемещающейся полосе. В таком прижатом к полосе положении верхний валок 90 остается постоянно, пока вся полоса выйдет из-под лыжи 97 и вызовет

5 обратное срабатывание датчика 95 и исполнительного механизма 91.

При выходе конца полос из зоны обработки штампа по сигналу соответствующего датчика (в данном случае датчика 31) сраба0 тывает связанный с ним электрически электромагнит 107. При этом через систему рычагов 97-99 электромагнит 107 по шпонке 102 перемещает полумуфту 103 до соприкосновения с полумуфтой-звездочкой 101,

5 постоянно и свободно вращающейся на валу 88 через кинематическую передачу от двигателя 104.

При зацеплении полумуфт происходит передача ускоренного вращения с полумуф0 ты-звездочки 101 на основной вал 88 нижнего валка валковой подачи. С этого момента происходит ускоренное вращение валков87 и 90 валковой подачи, и соответстенно, ускоренный выброс отходов обработанной по5 лосы

При поступлении другого сигнала на электромагнит 107 (в данном случае от датчика 32) он срабатывает и разъединяет полумуфты 101 и 103. Вращение основного вала

0 88 будет осуществляться от вала пресса.

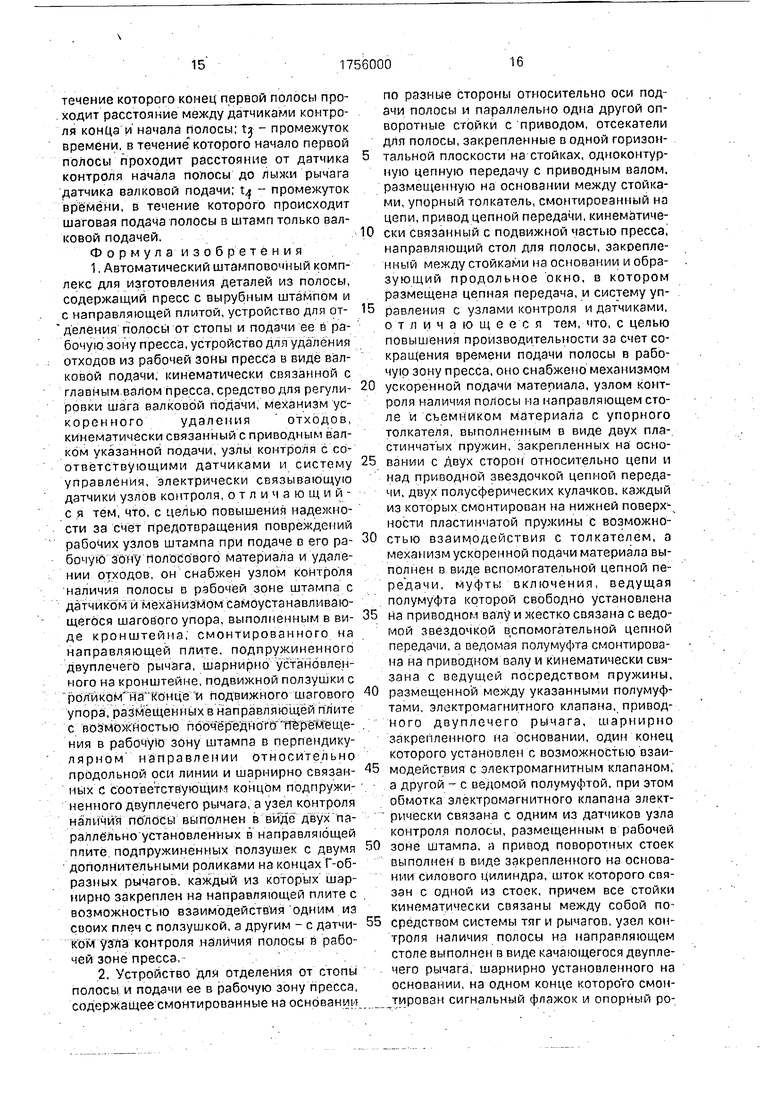

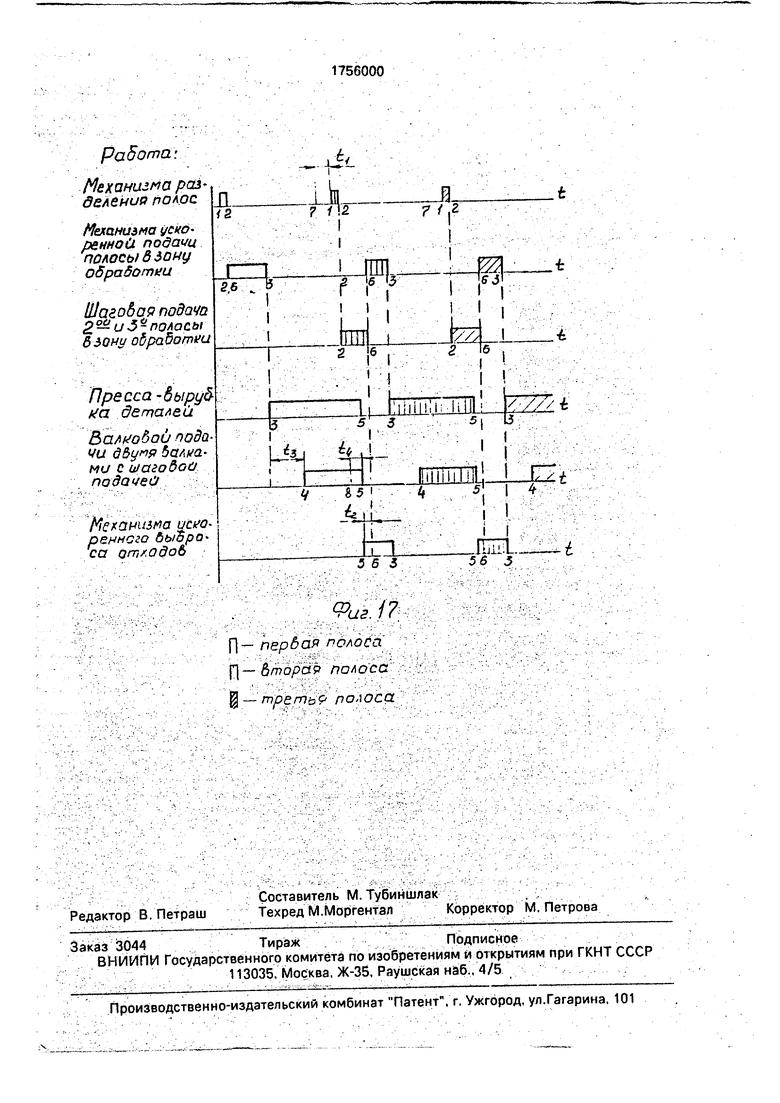

На фиг 17 показана общая циклограмма работы автоматического штамповочного комплекса, где цифрами обозначены: 1 - срабатывание датчика узла контроля нали5 чия упорного толкателя в крайнем его положении, 2 - срабатывание датчика узла контроля наличия полосы на направляющем столе; 3 - первое срабатывание датчика контроля начала полосы; 4 - срабатывание

0 датчика валковой подачи; 5 - срабатывание датчика контроля конца полосы; 6 - второе срабатывание датчика контроля начала полосы; 7 - момент выхода 1-й полосы из зоны загрузки; 8 - момент срабатывания съемни5 ка материала с упорного толкателя; ti - промежуток времени между моментом выхода конца первой полосы из зоны загрузки и подходом толкателя 50 к датчику узла контроля наличия упорного толкателя в крайнем его положении; ta - промежуток времени, в

течение которого конец первой полосы проходит расстояние между датчиками контроля конца и начала полосы; tj - промежуток времени, в течение которого начало первой полосы проходит расстояние от датчика 5 контроля начала полосы до лыжи рычага датчика валковой подачи, ц - промежуток времени, в течение которого происходит шаговая подача полосы в штамп только валковой подачей.Ю Формула изобретения 1 Автоматический штамповочный комплекс для изготовления деталей из полосы, содержащий пресс с вырубным штампом и направляющей плитой, устройство для от- 15 деления полосы от стопы и подачи ее в рабочую зону пресса, устройство для удаления отходов из рабочей зоны пресса в виде валковой подачи, кинематически связанной с главным валом пресса, средство для регули- 20 ровки шага валковой подачи, механизм ускоренного удаления отходов, кинематически связанный с приводным валком указанной подачи, узлы контроля с соответствующими датчиками и систему 25 правления, электрически связывающую датчики узлов контроля, отличающий- я тем, что, с целью повышения надежности за счет предотвращения повреждений рабочих узлов штампа при подаче в его ра- 30 бочую зону полосового материала и удалении отходов, он снабжен узлом контроля наличия полосы в рабочей зоне штампа с атчиком и механизмом самоустанавливающегося шагового упора, выполненным в ви- 35 де кронштейна, смонтированного на направляющей плите, подпружиненного двуплечего рычага, шарнирно установленного на кронштейне подвижной ползушки с роликом на Конце и подвижного шагового 40 упора, размещенных в направляющей плите с возможностью поочередного гТеремеще- ния в рабочую зону штампа в перпендикулярном направлении относительно продольной оси линии и шариирно связан- 45 ных С соответствующим концом подпружиненного двуплечего рычага, а узел контроля наличия полосы выполнен в виде двух параллельно установленных в направляющей ппите подпружиненных ползуше с двумя 50 дополнительными роликами на концах Г-об- разных рычагов, каждый из которых шарнирно закреплен на направляющей плите с возможностью взаимодействия одним из своих плеч с ползушкой, а другим - с датчи- 55 ком узла контроля наличия полосы в рабочей зоне пресса

2. Устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса, содержащее смонтированные на основании

по разные стороны относительно оси под ачи полосы и параллельно одна другой оп- воротные стойки с приводом, отсекатели для полосы, закрепленные в одной горизонтальной плоскости на стойках, одноконтурную цепную передачу с приводным валом, размещенную на основании между стойками, упорный толкатель, смонтированный на цепи, привод цепной передачи, кинематически связанный с подвижной частью пресса, направляющий стол для полосы, закрепленный между стойками на основании и образующий продольное окно, в котором размещена цепная передача, и систему управления с узлами контроля и датчиками, отличающееся тем, что, с целью повышения производительности за счет сокращения времени подачи полосы в рабочую зону пресса, оно снабжено механизмом ускоренной подачи материала, узлом контроля наличия полосы на направляющем столе и съемником материала с упорного толкателя, выполненным в виде двух пластинчатых пружин, закрепленных на основании с двух сторон относительно цепи и над приводной звездочкой цепной передачи, двух полусферических кулачков, каждый из которых смонтирован на нижней поверхности пластинчатой пружины с возможностью взаимодействия с толкателем, а механизм ускоренной подачи материала выполнен в виде вспомогательной цепной передачи, муфты включения, ведущая полумуфта которой свободно установлена на приводном валу и жестко связана с ведомой звездочкой вспомогательной цепной передачи, а ведомая полумуфта смонтирована на приводном валу и кинематически связана с ведущей посредством пружины, размещенной между указанными полумуфтами электромагнитного клапана, приводного двуплечего рычага, шарнирно закрепленного на основании, один конец которого установлен с возможностью взаимодействия с электромагнитным клапаном, а другой - с ведомой полумуфтой, при этом обмотка электромагнитного клапана электрически связана с одним из датчиков узла контроля полосы, размещенным в рабочей зоне штампа, с) привод поворотных стоек выполнен в виде закрепленного на основании силового цилиндра, шток которого связан с одной из стоек, причем все стойки кинематически связаны между собой посредством системы тяг и рычагов узел контроля наличия полосы на направляющем столе выполнен в виде качающегося двуплечего рычага, шарнирно установленного на основании на одном конце которого смон- тирован сигнальный флажок и опорный ролик, а на другом конце - противовес, при этом о направляющем стопе выполнено окно, о котором размещен опорный ролик, а датчик для контроля наличия полосы на направляющем столе установлен с возможностью взаимодействия с сигнальынм флажком качающегося рычага.

3. Устройство по п.2, отличающее- с я тем, что оно снабжено механизмом регулировки поперечного перемещения стоек, выполненным в виде двух кинематически связанных между собой винтовых валов, каждый из которых расположен на основании перпендикулярно продольной оси устройства и имеет два разнонаправленных резьбовых участка, четырех гаек, каждая из

которых установлена на соответствующем участке винтового вала и жестко связана с одной из стоек, при этом на свободном конце одного из винтовых валов жестко смонтировано приспособление для поворота этого вала.

4. Устройство по п.2, отличающее- с я тем, что оно снабжено узлом контроля наличия упорного толкателя в крайнем его положении, выполненным в виде регулировочной опорной направляющей, установленной на основании, а датчик этого узла контроля закреплен на регулировочной опорной направляющей с возможностью взаимодействия с толкателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Автоматизированная установка для перфорации листовых заготовок | 1983 |

|

SU1091965A1 |

| Устройство для поштучной подачи листовых заготовок в рабочую зону пресса | 1990 |

|

SU1727946A1 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| Штамповочный комплекс для изготовления деталей из полосового материала | 1985 |

|

SU1286328A1 |

| Устройство для вырубки деталей из полосового материала | 1980 |

|

SU869915A1 |

| Устройство для отделения полосы от стопы и подачи ее к обрабатывающей машине | 1984 |

|

SU1224066A1 |

Использование: в автоматической холодной штамповке мелких деталей из полос-заготовок. Сущность изобретения: автоматический штамповочный комплекс содержит пресс с вырубным штампом и направляющей плитой, устройство для отделения полосы от стопы и подачи ее в рабочую зону пресса, устройство для удаления отходов из рабочей зоны пресса в виде валковой подачи, средство для регулировки шага валковой подачи, в направляющей плите пресса с противоположных сторон зоны обработки размещен узел контроля наличия полосы в рабочей зоне штампа и механизм самоустанавливающегося шагового упора, а устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса содержит смонтированные на основании поворотные стойки с приводом и отсекателями для полосы, цепную передачу с приводным валом и упорными толкателями, привод цепной передачи, направляющий стол для полосы, систему управления с узлами контроля и датчиками, механизм ускоренной подачи материала, узеп контроля наличия полосы на направляющем столе, съемник материала с упорного толкателя в крайнем его положении. 2 с. и 2 з.п. ф-лы, 17 ил ц fe С

4

16 t 1в 1 19 Фае

N

fej

Ј $ &

I

-4

сл о о о о

3

A C S

X, Ni -ч

-4

СП

от о о о

§

ошДнйэдои jpng

X

J

09 tt

3±

IS

д-глф

Ц

гГЦ

-С34ЕЭ

0009S/.1

78

К

63 6Ь 72

67 55

м

w

Фиг. Ю

-15

Фиг 11

Ш

j-.

Фае. /J

Ј-Ј яобернуюо 8285 М

Физ.М

Фиь 12

н

39

68

ti

ft

ЧЖ

N.

V

ж

90Г

501

ЧЖ

З

ЗтА

V

6t

ЧА

0009$r

| Средства механизации и автоматизации холодной штамповки | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Проект, 1-я редакция | |||

| - Ростов-на-Дону, 1970, с.58-59 | |||

| Устройство для отделения нижнего листа от стопы и подачи его в зону обработки | 1985 |

|

SU1284642A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-07-09—Подача