15

20

25

Изобретение относится к целлюлозно-бумажному производству и может быть использовано в производстве сульфатной целлюлозы.

Цель изобретения - повышение изби- рательности и интенсификации процесса делигнификации.

Сущность изобретения заключается в том, что согласно способу получе- Q НИН целлюлозы путем варки древесной щепы сульфатным варочным щелоком при повышенных температуре и давлению в присутствии сульфитеодержащей добавки в качестве сулъфитсодержащей добавки используют отход от производства резорцина, содержащий, мас.%: сульфит натрия 15-20, бисульфитрезор- цината натрия 0,2-0,8 и вода остальное.

При этом сульфитсодержащую добавку используют в количестве 5-15% от массы сульфатного варочного щелока.

Отход от производства резорцина - Сульфитсодержащий раствор, получают в результате экстрагирования резорцина (целевого продукта производства) бутанолом. Процесс производства резорцина - многостадийный процесс и на одной из стадий идет образование ре- OQ зорцината натрия. Последующая ка сернистым газом приводит к образованию резорцина в сульфитсодержащем - растворе.

В качестве примеси раствор сульфита натрия содержит бисульфитрезорци- нат натрия - продукт побочных реакций В производстве сульфатной целлюлозы для восполнения потерь серы и натрия применяют сульфат натрия и каустическую соду. Использование сульфит- содержащих отходов от производства резорцина позволяет без увеличения себестоимости продукции снизить расход свежих содосодержащих реагентов (сульфата натрия и каустической соды) на варку целлюлозы, рационально использовать вторичные материальные ресурсы, разработать малоотходную технологию, а также снизить уровень загрязнения природной среды.

Предлагаемый способ целесообразно применять при выработке полуфабрикатов из технологической щепы хвойньпс, лиственных пород или их смеси.

35

10

45

50

венной пород осуществляют в лабораторном автоклаве батарейного типа. Нагрев электрический, перемешивание массы механическое.

Щепу в количестве 100 г в пересч те на абсолютно сухое вещество зали вают щелоком в присутствии сульфит- сод ержащей добавки.

Б качестве щелока используют бел варочный щелок.

Бельш варочный щелок имеет следз щую характеристику:

Сульфит натрия,

ед. , г/дм 20,74

Гидроксид натрия,

ед. NajO, г/дм 61,26

Активная щелочь,

ед. , г/дм 82,0

Сульфидность, % 25,3

Сульфитсодержащий отход от прои водства резорцина имеет следующий состав, мас.%:

Сульфит натрия 15,0

Бисульфитр ез орцинат натрия , 0,2

Вода84,8

Расход химикатов для древесной сосны 18% и для осины 16% принят п .действующей технологии.

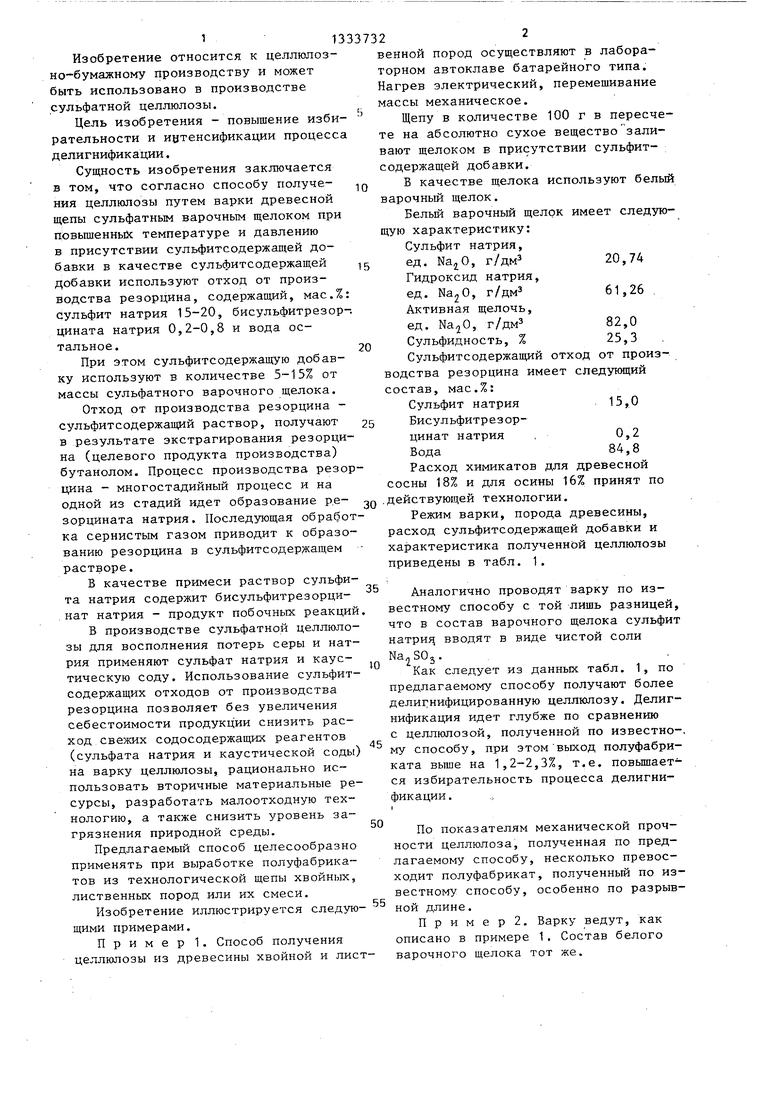

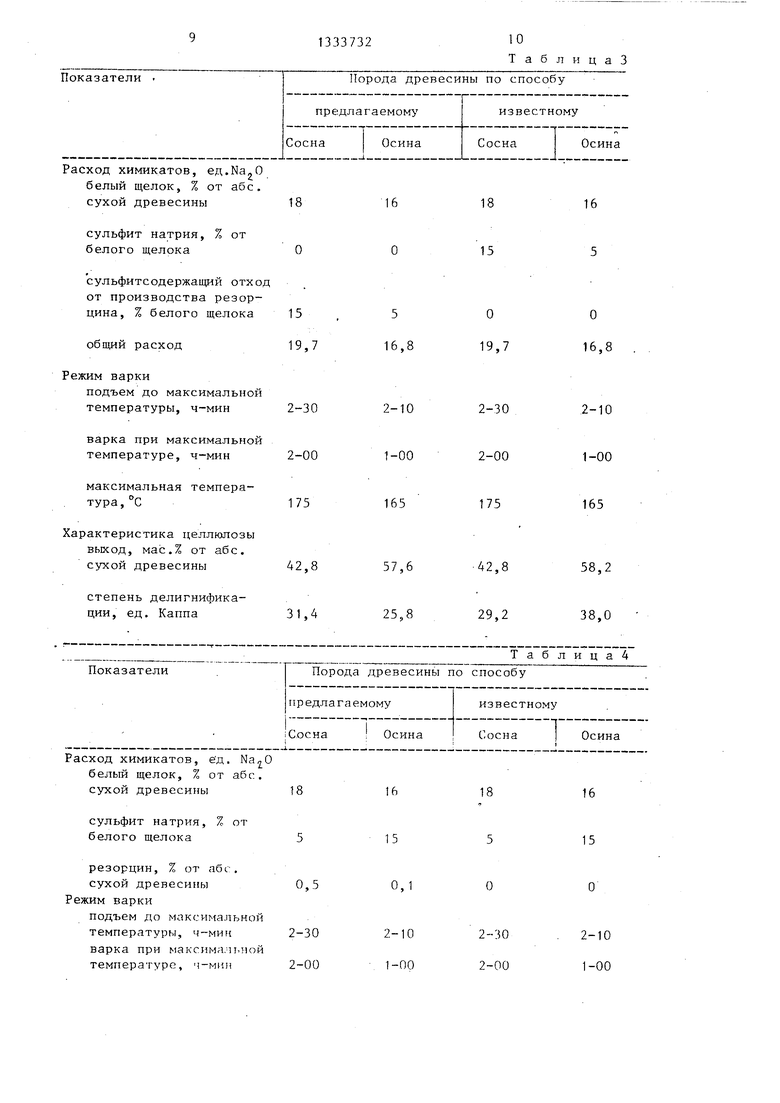

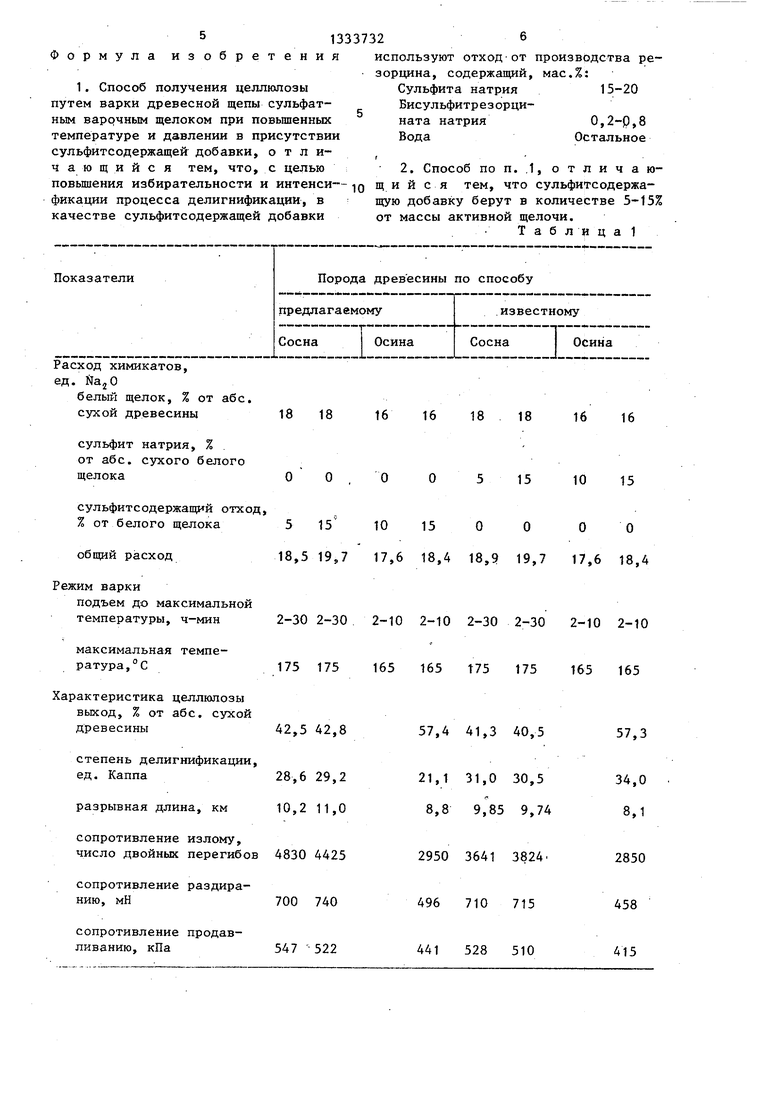

Режим варки, порода древесины, расход сульфитсодержащей добавки и характеристика полученной целлюлоз приведены в табл. 1.

Аналогично проводят варку по известному способу с той лишь разнице что в состав варочного щелока сульф натрид вводят в виде чистой соли .

Как следует из данных табл. 1, п предлагаемому способу получают боле делигнифицированную целлюлозу. Дели нификация идет глубже по сравнению с целлюлозой, полученной по известн му способу, при этом выход полуфабр ката выше на 1,2-2,3%, т.е. повьш1ае ся избирательность процесса делигни фикации.

По показателям механической проч ности целлюлоза, полученная по пред лагаемому способу, несколько превос ходит полуфабрикат, полученный по и вестному способу, особенно по разры

Изобретение иллюстрируется следую- ной длине, щими примерами.П р и м е р 2. Варку ведут, как

Пример 1. Способ полученияописано в примере 1. Состав белого

целлюлозы из древесины хвойной и лист-варочного щелока тот же.

5

0

25

Q

OQ

35

10

45

50

венной пород осуществляют в лабораторном автоклаве батарейного типа. Нагрев электрический, перемешивание массы механическое.

Щепу в количестве 100 г в пересчете на абсолютно сухое вещество заливают щелоком в присутствии сульфит- сод ержащей добавки.

Б качестве щелока используют белый варочный щелок.

Бельш варочный щелок имеет следзто- щую характеристику:

Сульфит натрия,

ед. , г/дм 20,74

Гидроксид натрия,

ед. NajO, г/дм 61,26 .

Активная щелочь,

ед. , г/дм 82,0

Сульфидность, % 25,3 .

Сульфитсодержащий отход от производства резорцина имеет следующий состав, мас.%:

Сульфит натрия 15,0

Бисульфитр ез орцинат натрия , 0,2

Вода84,8

Расход химикатов для древесной сосны 18% и для осины 16% принят по .действующей технологии.

Режим варки, порода древесины, расход сульфитсодержащей добавки и характеристика полученной целлюлозы приведены в табл. 1.

Аналогично проводят варку по известному способу с той лишь разницей, что в состав варочного щелока сульфит натрид вводят в виде чистой соли .

Как следует из данных табл. 1, по предлагаемому способу получают более делигнифицированную целлюлозу. Делиг- нификация идет глубже по сравнению с целлюлозой, полученной по известно-. му способу, при этом выход полуфабриката выше на 1,2-2,3%, т.е. повьш1ает- ся избирательность процесса делигнификации.

По показателям механической прочности целлюлоза, полученная по предлагаемому способу, несколько превосходит полуфабрикат, полученный по известному способу, особенно по разрыв ной длине, П р и м е р 2. Варку ведут, как

13

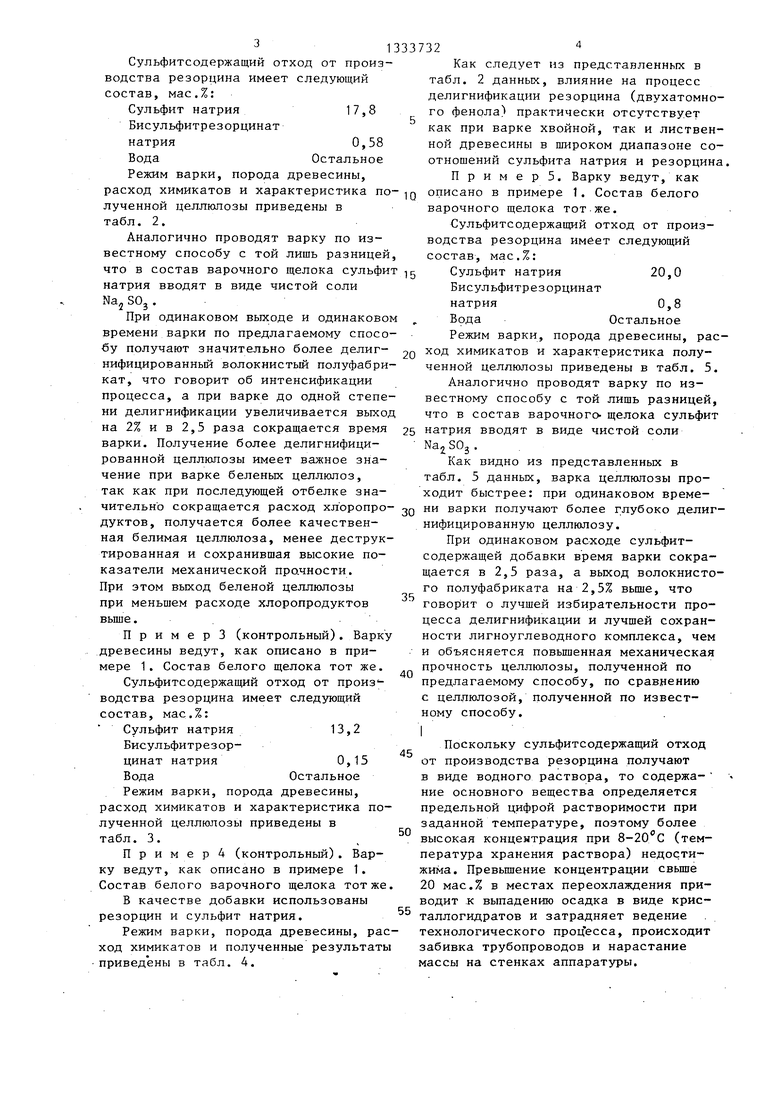

Сульфитсодержащий отход от производства резорцина имеет следующий состав, мас.%:

Сульфит натрия17,8

Бисульфитрезординат натрия0,58

ВодаОстальное

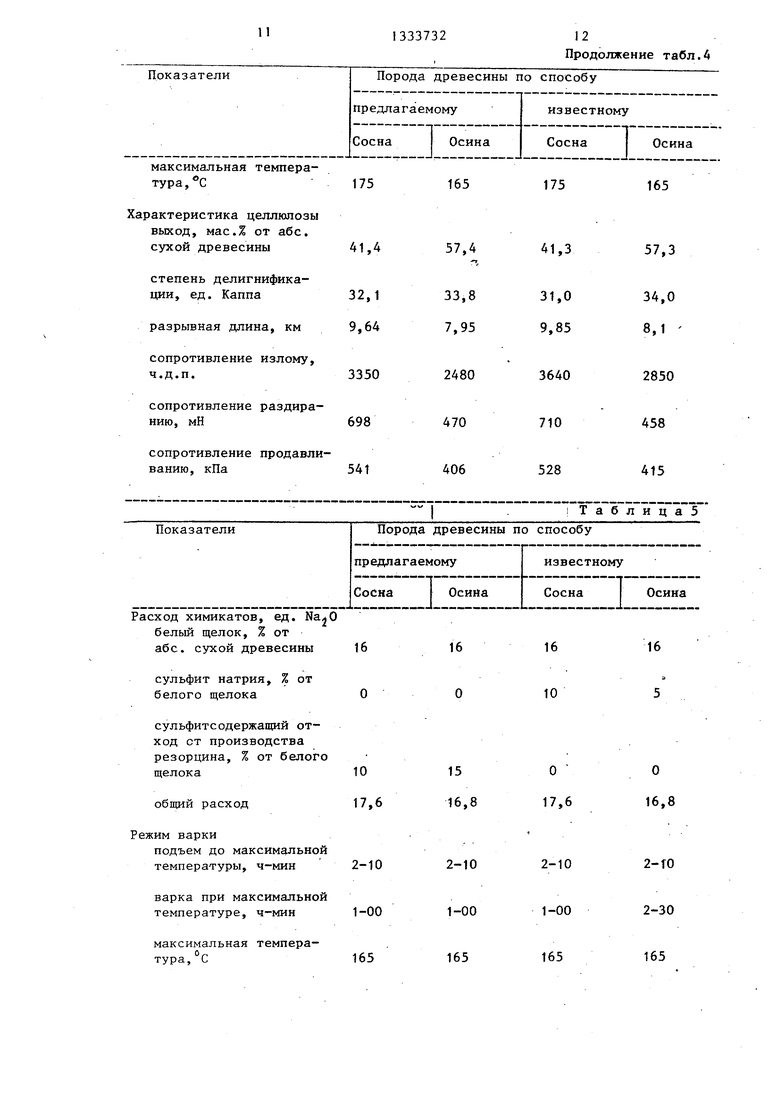

Режим варки, порода древесины, расход химикатов и характеристика полученной целлюлозы приведены в табл. 2.

Аналогично проводят варку по известному способу с той лишь разницей, что в состав варочного щелока сульфит натрия вводят в виде чистой соли Na SOj.

При одинаковом выходе и одинаковом времени варки по предлагаемому способу получают значительно более делиг20

35

нифицированный волокнистый полуфабрикат, что говорит об интенсификации процесса, а лри варке до одной степени делигнификации увеличивается выход на 2% и в 2,5 раза сокращается время 25 варки. Получение более делигнифици- рованной целлюлозы имеет важное значение при варке беленых целлюлоз, так как при последующей отбелке значительно сокращается расход хлоропро- Q дуктов, получается более качественная белимая целлюлоза, менее деструк- тированная и сохранившая высокие показатели механической прочности. При этом выход беленой целлюлозы при меньшем расходе хлоропродуктов выше.

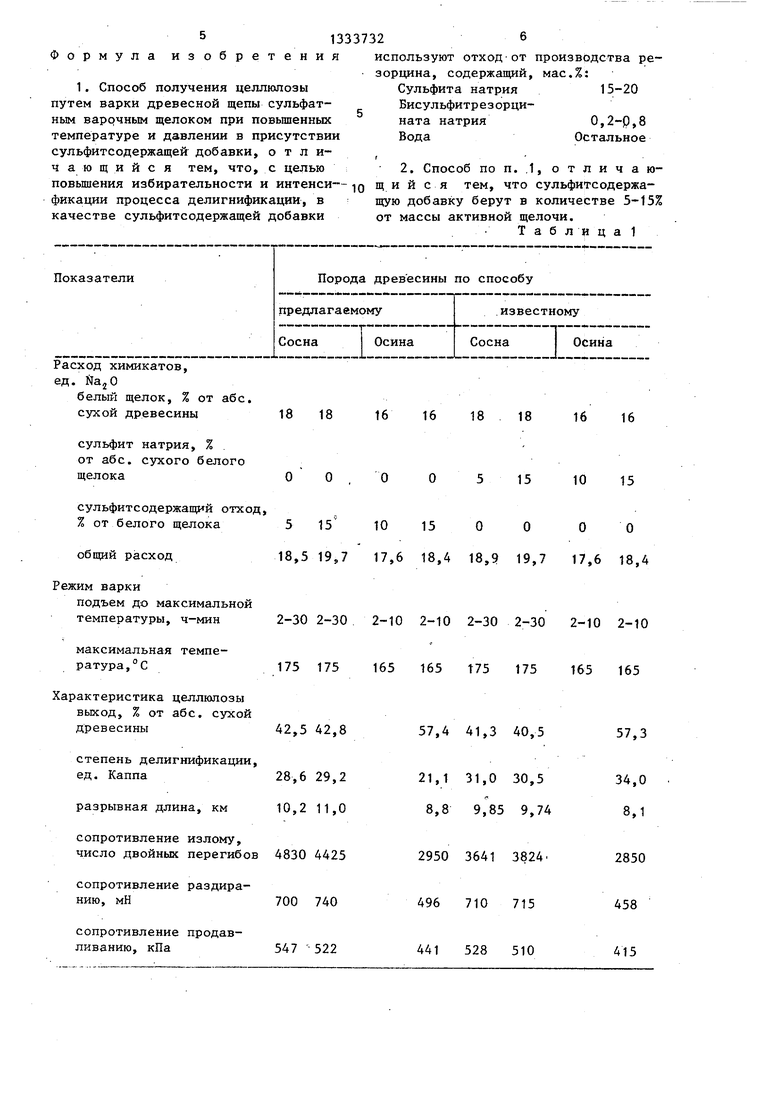

П р и м е р 3 (контрольный). Варку ревесины ведут, как описано в примере 1. Состав белого щелока тот же.

Сульфитсодержащий отход от произ - водства резорцина имеет следующий состав, мас.%:

Сульфит натрия13,2

Бисульфитрезорцинат натрия0,15

ВодаОстальное

Режим варки, порода древесины, расход химикатов и характеристика полученной целлюлозы приведены в табл. 3., .

П р и м е р 4 (контрольный). Варку ведут, как описано в примере 1. Состав белого варочного щелока тот же.

В качестве добавки использованы резорцин и сульфит натрия.

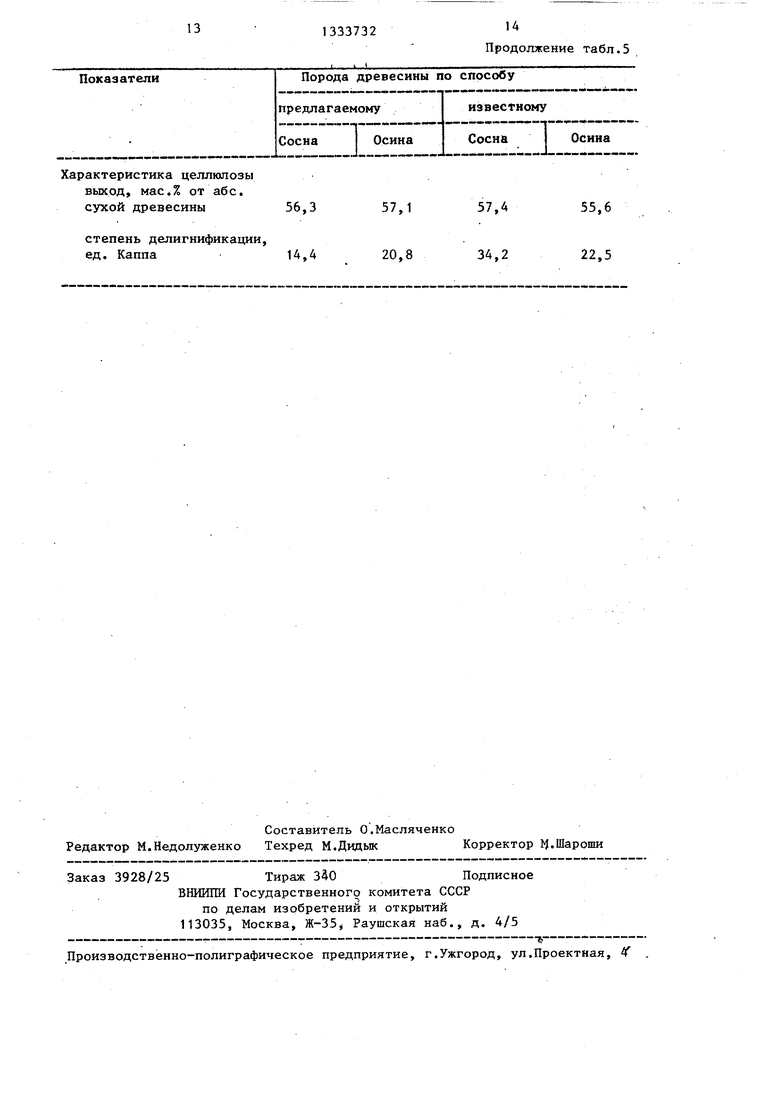

Режим варки, порода древесины, расход химикатов и полученные результаты приведены в табл. 4.

40

45

д

-jg

0

5

25 Q

.

0

5

732

Как следует из представленных в табл. 2 данных, влияние на процесс делигнификации резорцина (двухатомного фенола) практически отсутствует как при варке хвойной, так и лиственной древесины в широком диапазоне соотношений сульфита натрия и резорцина.

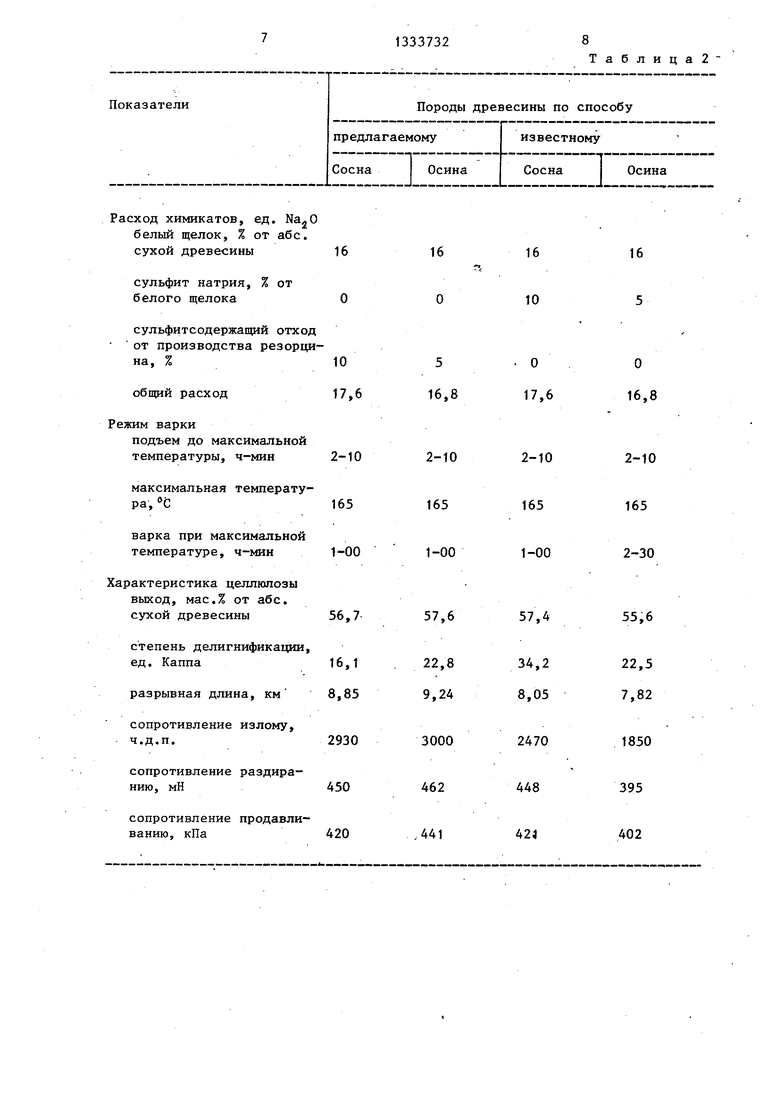

П р и м е р 5. Варку ведут, как описано в примере 1. Состав белого варочного щелока тот.же.

Сульфитсодержащий отход от производства резорцина имеет следующий состав, мас.%:

Сульфит натрия20,0

Бисульфитрезорцинат натрия0,8

ВодаОстальное

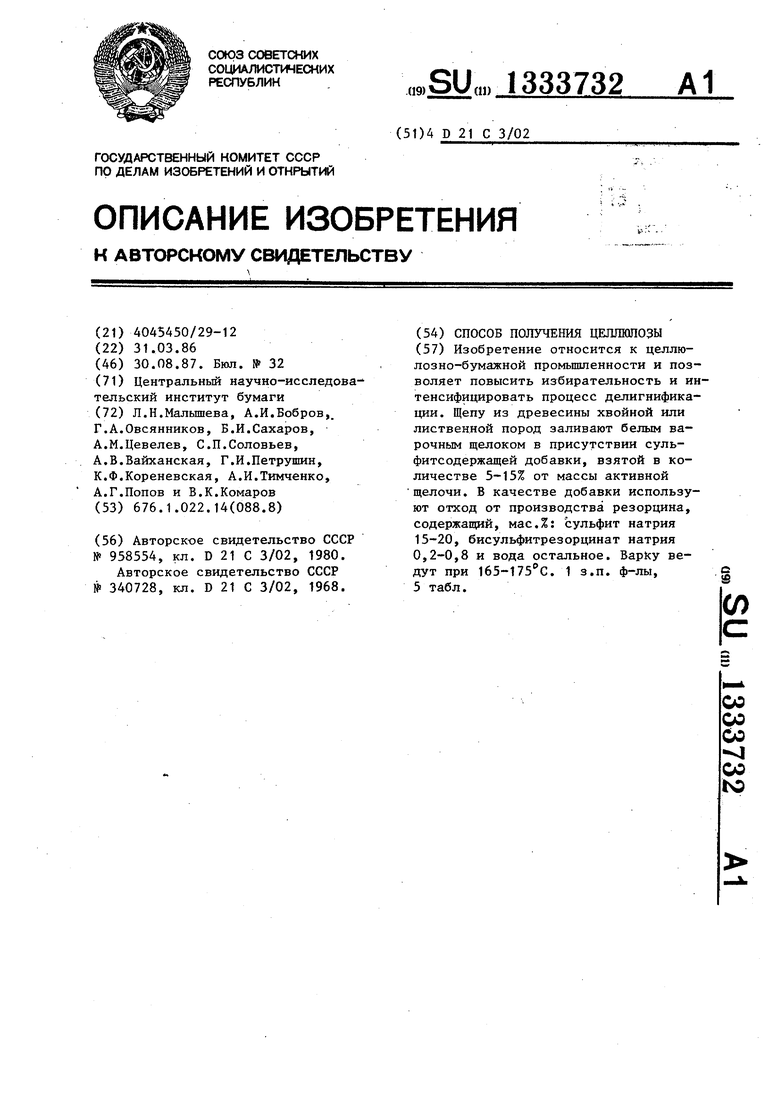

Режим варки, порода древесины, расход химикатов и характеристика полученной целлюлозы приведены в табл. 5.

Аналогично проводят варку по известному способу с той лишь разницей, что в состав варочного- щелока сульфит натрия вводят в виде чистой соли Na,jS03.

Как видно из представленных в табл. 5 данных, варка целлюлозы проходит быстрее: при одинаковом времени варки получают более глубоко делиг- нифицированную целлюлозу.

При одинаковом расходе сульфит- содержащей добавки время варки сокращается в 2,5 раза, а выход волокнистого полуфабриката на 2,5% вьш1е, что говорит о лучшей избирательности процесса делигнификации и лучшей сохранности лигноуглеводного комплекса, чем и объясняется повышенная механическая прочность целлюлозы, полученной по предлагаемому способу, по сравнению с целлюлозой, полученной по известному способу.

Г

Поскольку Сульфитсодержащий отход от производства резорцина получают в виде водного раствора, то содержа- ние основного вещества определяется предельной цифрой растворимости при заданной температуре, поэтому более высокая концентрация при 8-20 С (температура хранения раствора) недостижима. Превьш1ение концентрации свьщте 20 мас.% в местах переохлаждения приводит к выпадению осадка в виде кристаллогидратов и затрадняет ведение технологического проц есса, происходит забивка трубопроводов и нарастание массы на стенках аппаратуры.

Формула изобретения

1. Способ получения целлюлозы путем варки древесной щепы сульфатным варочным щелоком при повышенных температуре и давлении в присутствии сульфитсодержащей добавки, отличающийся тем, что, с целью

повьшения избирательности и интенси- Q щи и с я тем, что сульфите од ержа- фккации процесса делигнификации, в щую добавку берут в количестве 5-15% качестве сульфитсодержащей добавки от массы активной щелочи.

Т а б л и Ц а 1

Расход химикатов, ед.

белый щелок, % от абс.

сухой древесины

сульфит натрия, %

от абс. сухого белого

щелока

сульфитсодержащий отход, 7о от белого щелока

общий расход

Режим варки

подъем до максимальной температуры, ч-мин

максимальная температура, С

5 15 1015 ОО00

18,5 19,717,618,418,919,717,6 18,4

2-30 2-302-102-102-302-302-10 2-10

175 175165165t75175165 165

арактеристика целлюлозы выход, % от абс. сухой древесины 2,5 42,8

степень делигнификации,

ед. Каппа28,6 29,2

разрывная длина, км 10,2 11,0

сопротивление излому,

число двойных перегибов 4830 4425

сопротивление раздиранию, мН700 740

сопротивление продавливанию, кПа547 522

используют отход ОТ производства резорцина, содержащий, мас.%:

Сульфита натрия 15-20

Бисульфитрезорцината натрия0,2-р,8

ВодаОстальное

Г

2, Способ по п. ,1, отличаю16 16 18 18 16 16

О О

15 10 15

41,3 40,5

31,0 30,5 9,85 9,74

3641 3824.

710 715

528 510

57,3

34,0 8,1

2850

458

415

асход химикатов, ед. белый щелок, % от абс. сухой древесины

сульфит натрия, % от белого щелока

сульфитсодержащий отход от производства резорцина, %

общий расход

ежим варки

подъем до максимальной температуры, ч-мин

максимальная температу- ра, ОС

варка при максимальной температуре, ч-мин

арактеристика целлюлозы выход, мас.% от абс. сухой древесины

степень делигнификации, ед. Каппа

разрывная длина, км

сопротивление излому, ч.д.п.

сопротивление раздиранию, мН

сопротивление продавли- ванию, кПа

Таблица2Расход химикатов, ед. белый щелок, % от абс. сухой древесины

сульфит натрия, % от белого щелока

сульфнтсодержащий отход от производства резор18

16

15

максимальная температура, С

Характеристика целлюлозы выход, мас.% от абс. сухой древесины

степень делигнификаРасход химикатов, ед. белый щелок, Z от абс. сухой древесины

сульфит натрия, % от белого щелока

сульфитсодержащий отход от производства резорцина, % от белого щелока

общий расход

ежим варки

подъем до максимальной температуры, ч-мин

варка при максимальной температуре, ч-мин

максимальная темпера-

Оо

тура, С

175

165

175

165

41,4

57,4

41,3

57,3

Таблица5

Характеристика целлюлозы выход, мае.% от абс. сухой древесины

степень делигнификации,

ед. Каппа

57,4 34,2

55,6 22,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1988 |

|

SU1606559A1 |

| Способ варки целлюлозосодержащего материала | 1973 |

|

SU506672A1 |

| Способ получения сульфатной целлюлозы | 1980 |

|

SU881167A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2004 |

|

RU2265685C1 |

| Способ получения целлюлозы | 1981 |

|

SU968125A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ приготовления варочной жидкости для производства волокнистого полуфабриката | 1982 |

|

SU1097740A1 |

| Варочный раствор для получения волокнистого целлюлозусодержащего полуфабриката высокого выхода | 1976 |

|

SU617505A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2051256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

Изобретение относится к целлюлозно-бумажной промьшшенности и позволяет повысить избирательность и интенсифицировать процесс делигнифика- ции. Щепу из древесины хвойной или лиственной пород заливают белым варочным щелоком в присутствии сульфите од ержащей добавки, взятой в количестве 5-15% от массы активной щелочи. В качестве добавки используют отход от производства резорцина, содержащий, мас.%: сульфит натрия 15-20, бисульфитрезорцинат натрия 0,2-0,8 и вода остальное. Bapky ведут при 1б5-175 С. 1 з.п. ф-лы, 5 табл. с (Л оо оо СА: оо ю

| Способ получения целлюлозы для химической переработки | 1980 |

|

SU958554A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ВАРКИ ЦЕЛЛЮЛОЗЫ, ПОЛУЦЕЛЛЮЛОЗЫ И ХИМИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ РАСТИТЕЛЬНОГОСЫРЬЯ | 0 |

|

SU340728A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-30—Публикация

1986-03-31—Подача