Изобретение относится к машиностроению, в частности к средствам, механизирующим трудоемкие работы при ремонте дробилок и входящим в комплекты их технологической оснастки, и может быть использовано на предприятиях, эксплуатирующих дробилки типа КСД и КМД в металлургической, цементной, химической и других отраслях промышленности.

Целью изобретения является снижение трудоемкости монтажно-демонтажных работ.

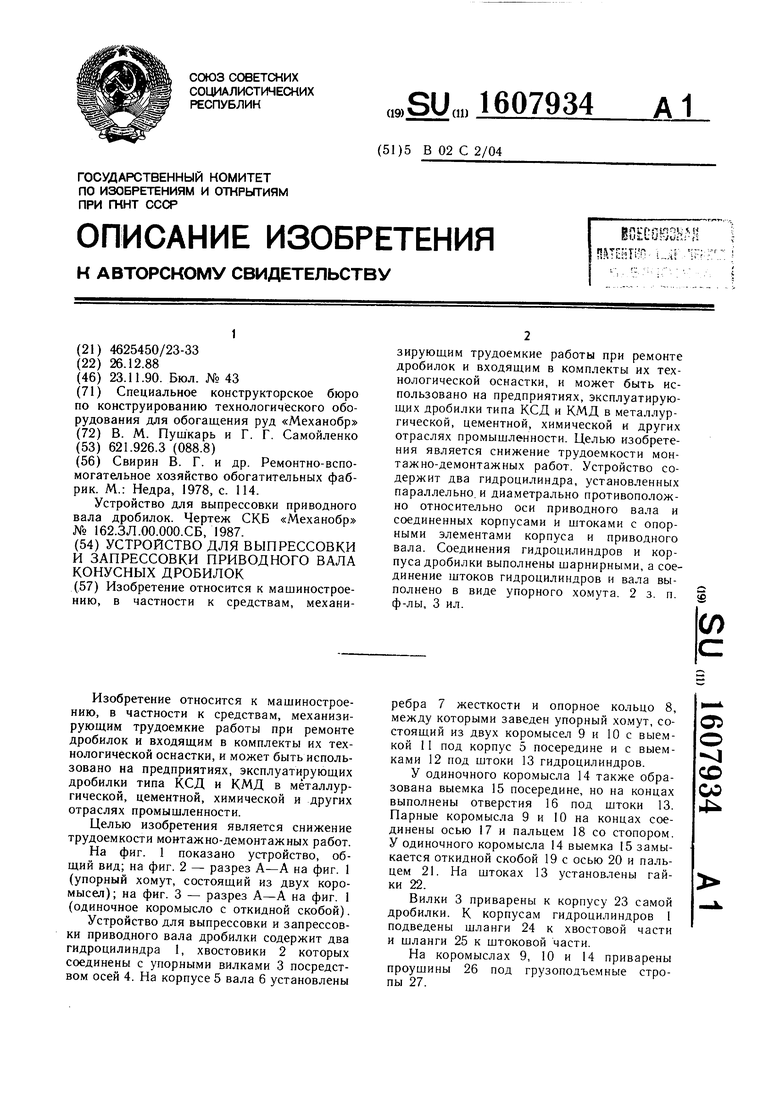

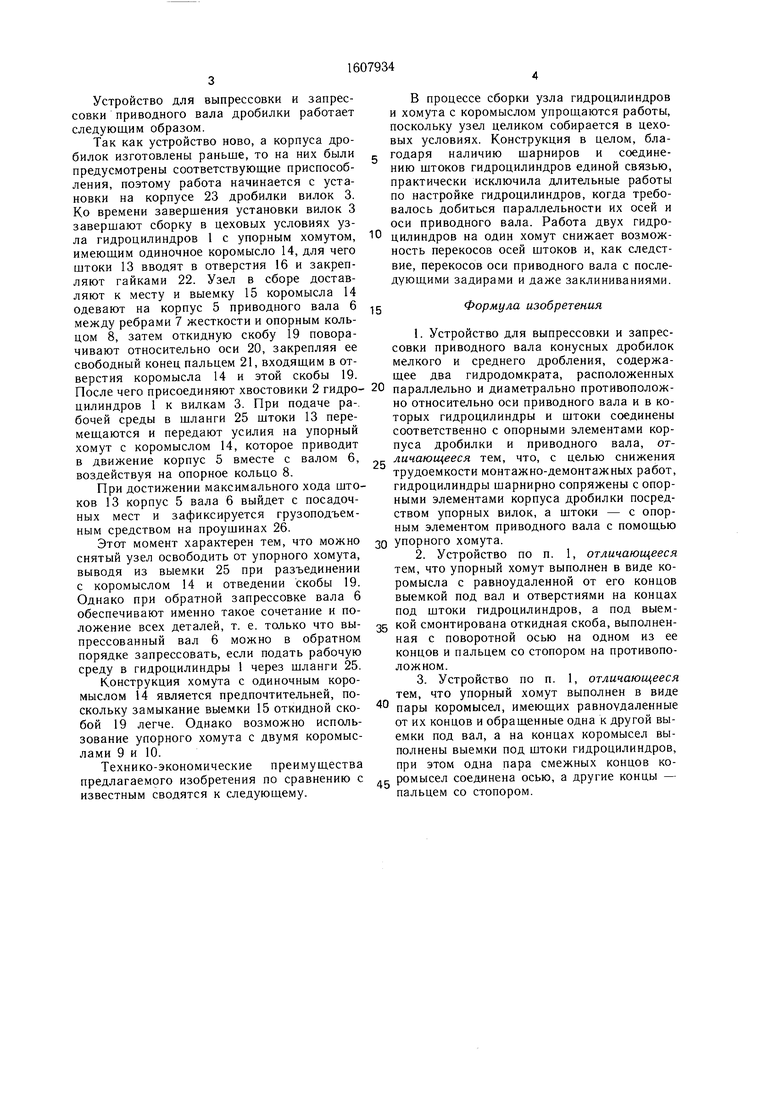

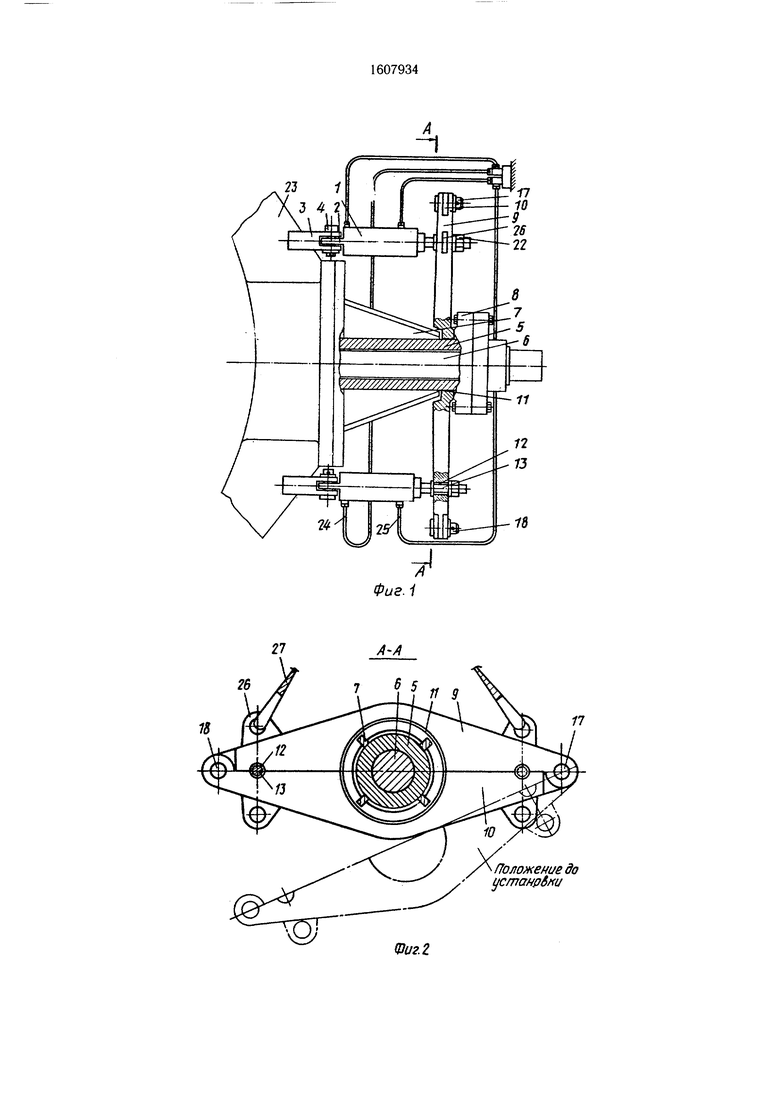

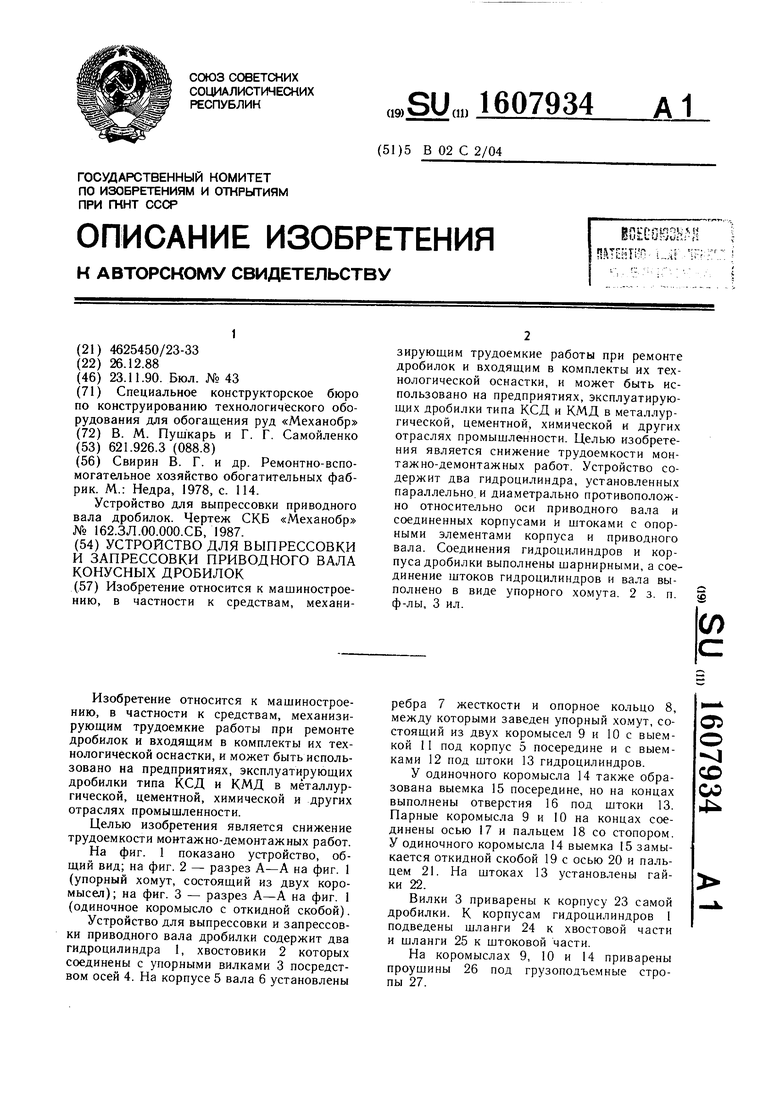

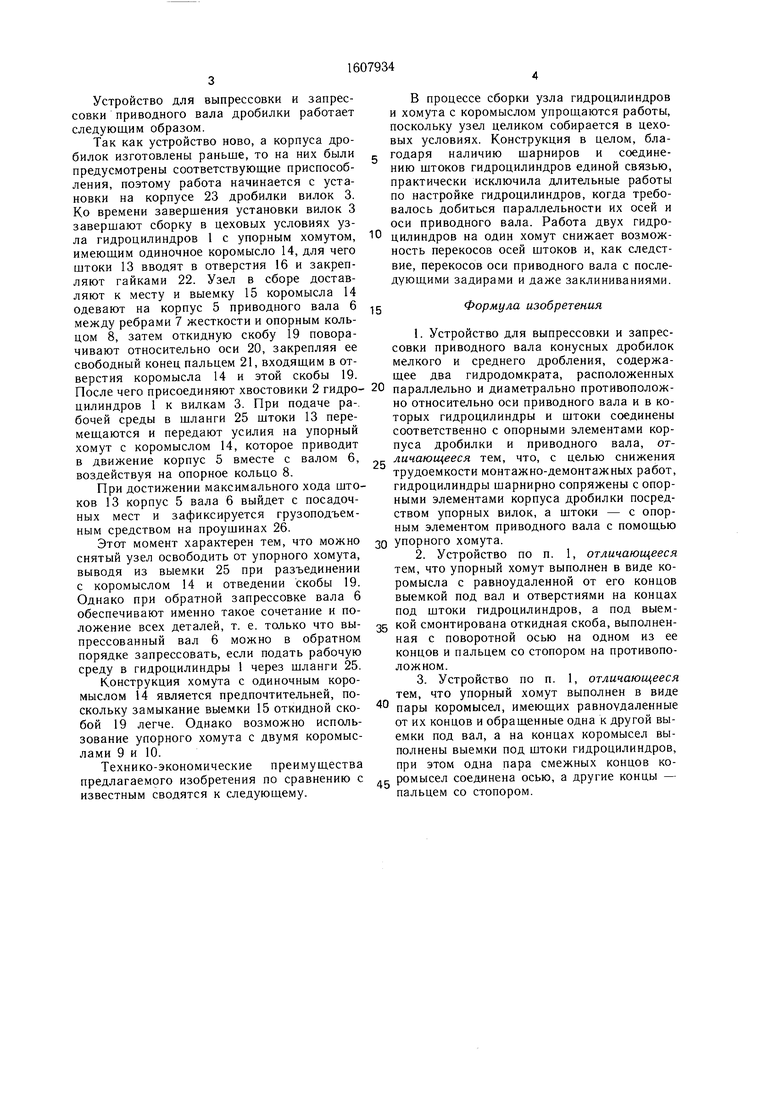

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (упорный хомут, состоящий из двух коромысел); на фиг. 3 - разрез А-А на фиг. 1 (одиночное коромысло с откидной скобой).

Устройство для выпрессовки и запрессовки приводного вала дробилки содержит два гидроцилиндра 1, хвостовики 2 которых соединены с упорными вилками 3 посредством осей 4. На корпусе 5 вала 6 установлены

ребра 7 жесткости и опорное кольцо 8, между которыми заведен упорный хомут, со- стоящий из двух коромысел 9 и 10 с выемкой 11 под корпус 5 посередине и с выемками 12 под штоки 13 гидроцилиндров.

У одиночного коромысла 14 также образована выемка 15 посередине, но на концах выполнены отверстия 16 под штоки 13. Парные коромысла 9 и 10 на концах соединены осью 17 и пальцем 18 со стопором. У одиночного коромысла 14 выемка 15 замыкается откидной скобой 19 с осью 20 и пальцем 21. На штоках 13 установлены гайки 22.

Вилки 3 приварены к корпусу 23 самой дробилки. К корпусам гидроцилиндров 1 подведены шланги 24 к хвостовой части и шланги 25 к штоковой части.

На коромыслах 9, 10 и 14 приварены проушины 26 под грузоподъемные стропы 27.

05 О СО 00 4

Устройство для выпрессовки и запрессовки приводного вала дробилки работает следующим образом.

Так как устройство ново, а корпуса дробилок изготовлены раньше, то на них были предусмотрены соответствующие приспособления, поэтому работа начинается с установки на корпусе 23 дробилки вилок 3. Ко времени завершения установки вилок 3 завершают сборку в цеховых условиях узла гидроцилиндров 1 с упорным хомутом, имеющим одиночное коромысло 14, для чего щтоки 13 вводят в отверстия 16 и закрепляют гайками 22. Узел в сборе доставляют к месту и выемку 15 коромысла 14 одевают на корпус 5 приводного вала 6 между ребрами 7 жесткости и опорным кольцом 8, затем откидную скобу 19 поворачивают относительно оси 20, закрепляя ее свободный конец пальцем 21, входящим в отверстия коромысла 14 и этой скобы 19. После чего присоединяют хвостовики 2 гидроцилиндров 1 к вилкам 3. При подаче ра-. бочей среды в шланги 25 штоки 13 перемещаются и передают усилия на упорный хомут с коромыслом 14, которое приводит в движение корпус 5 вместе с валом 6, воздействуя на опорное кольцо 8.

При достижении максимального хода штоков 13 корпус 5 вала 6 выйдет с посадочных мест и зафиксируется грузоподъемным средством на проушинах 26.

Этот момент характерен тем, что можно снятый узел освободить от упорного хомута, выводя из выемки 25 при разъединении с коромыслом 14 и отведении скобы 19. Однако при обратной запрессовке вала 6 обеспечивают именно такое сочетание и положение всех деталей, т. е. только что вы- прессованный вал 6 можно в обратном порядке запрессовать, если подать рабочую среду в гидроцилиндры 1 через шланги 25. Конструкция хомута с одиночным коромыслом 14 является предпочтительней, поскольку замыкание выемки 15 откидной скобой 19 легче. Однако возможно использование упорного хомута с двумя коромыслами 9 и 10.

Технико-экономические преимущества предлагаемого изобретения по сравнению с известным сводятся к следующему.

В процессе сборки узла гидроцилиндров и хомута с коромыслом упрощаются работы, поскольку узел целиком собирается в цеховых условиях. Конструкция в целом, благодаря наличию шарниров и соединению штоков гидроцилиндров единой связью, практически исключила длительные работы по настройке гидроцилиндров, когда требовалось добиться параллельности их осей и оси приводного вала. Работа двух гидроцилиндров на один хомут снижает возможность перекосов осей штоков и, как следствие, перекосов оси приводного вала с последующими задирами и даже заклиниваниями.

15

Формула изобретения

1.Устройство для выпрессовки и запрессовки приводного вала конусных дробилок мелкого и среднего дробления, содержащее два гидродомкрата, расположенных

0 параллельно и диаметрально противоположно относительно оси приводного вала и в которых гидроцилиндры и штоки соединены соответственно с опорными элементами корпуса дробилки и приводного вала, отличающееся тем, что, с целью снижения трудоемкости монтажно-демонтажных работ, гидроцилиндры шарнирно сопряжены с опорными элементами корпуса дробилки посредством упорных вилок, а штоки - с опорным элементом приводного вала с помощью

0 упорного хомута.

2.Устройство по п. 1, отличающееся тем, что упорный хомут выполнен в виде коромысла с равноудаленной от его концов выемкой под вал и отверстиями на концах под штоки гидроцилиндров, а под выем5 кой смонтирована откидная скоба, выполненная с поворотной осью на одном из ее концов и пальцем со стопором на противоположном.

3.Устройство по п. 1, отличающееся тем, что упорный хомут выполнен в виде

0 пары коромысел, имеющих равноудаленные от их концов и обращенные одна к другой выемки под вал, а на концах коромысел выполнены выемки под штоки гидроцилиндров, при этом одна пара смежных концов коромысел соединена осью, а другие концы - пальцем со стопором.

f8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для снятия и запрессовки втулки станины конусной дробилки | 1980 |

|

SU948417A1 |

| Стенд для выпрессовки шкворня | 1976 |

|

SU653076A1 |

| СТЕНД ДЛЯ РАЗБОРКИ И СБОРКИ КОРОБКИ ПЕРЕДАЧ | 1972 |

|

SU435086A1 |

| Ударное устройство | 1980 |

|

SU880684A2 |

| Устройство для монтажа и демонтажа на стапеле движительно-рулевого комплекса судна | 1980 |

|

SU931577A1 |

| Устройство для стопорения регулировочного кольца конусной дробилки | 1981 |

|

SU1012976A1 |

| ЛИНИЯ РЕМОНТА ПОГЛОЩАЮЩИХ АППАРАТОВ АВТОСЦЕПОК | 1996 |

|

RU2104185C1 |

| СЪЕМНИК КРИВОШИПА | 2002 |

|

RU2267397C2 |

| Устройство для запрессовки и выпрессовки деталей | 1989 |

|

SU1696240A1 |

| СТЕНД ДЛЯ РАЗБОРКИ И СБОРКИ ГИДРОГАСИТЕЛЕЙ | 1993 |

|

RU2068329C1 |

Изобретение относится к машиностроению, в частности к средствам, механизирующим трудоемкие работы при ремонте дробилок и входящим в комплекты их технологической оснастки, и может быть использовано на предприятиях, эксплуатирующих дробилки типа КСД и КДМ в металлургической, цементной, химической и других отраслях промышленности. Целью изобретения является снижение трудоемкости монтажно-демонтажных работ. Устройство содержит два гидроцилиндра, установленных параллельно и диаметрально противоположно относительно оси приводного вала и соединенных корпусами и штоками с опорными элементами корпуса и приводного вала. Соединения гидроцилиндров и корпуса дробилки выполнены шарнирными, а соединение штоков гидроцилиндров и вала выполнено в виде упорного хомута. 2 з.п. ф-лы, 3 ил.

2В

18

v

Фиг.1

п

По ложе Hue до t/cmaHp6f u

Фиг2

/5 2f

Фиг.З

Положение до устаноВ/ и

| Свирин В | |||

| Г | |||

| и др | |||

| Ремонтно-вспо- могательное хозяйство обогатительных фабрик | |||

| М.: Недра, 1978, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Устройство для выпрессовки приводного вала дробилок | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

Авторы

Даты

1990-11-23—Публикация

1988-12-26—Подача