(54) УСТРОЙСТВО ДЛЯ СНЯТИЯ И ЗАПРЕССОВКИ ВТУЛКИ СТАНИНЫ КОНУСНОЙ ДРОБИЛКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выпрессовки и запрессовки втулок большого диаметра | 1977 |

|

SU743859A1 |

| Устройство для выпрессовки втулки станины конусной дробилки | 1990 |

|

SU1759452A1 |

| Устройство для натяжения гибких элементов | 1979 |

|

SU863817A1 |

| Устройство для подачи поддонов | 1980 |

|

SU899391A1 |

| Стенд для выпрессовки гидродомкратов | 1980 |

|

SU912475A1 |

| Устройство для монтажно-демонтажных работ в горной выработке | 1990 |

|

SU1719653A1 |

| Стенд для сборки и разборки гусеничной цепи | 1978 |

|

SU765091A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Стенд для сборки и разборки гусеничной цепи | 1977 |

|

SU653080A1 |

| Устройство для выпрессовки шкворней поворотных кулаков колес автомобилей | 1982 |

|

SU1057227A1 |

Изобретение относится к области машиностроения, в частности, к механизации трудоемких работ по замене (выпрессовке и запрессовке) втулок и может найти применение на предприятиях металлургической, строительной и других промышленностей.

Известно устройство для выпрессовки и запрессовки втулок из станин дробилок КМД и КСД-2200, которое состоит из плит, опоры, гидравлического домкрата ДГ-200-2 и стяжек-шпилек.

После каждого хода домкрата гайки шпилек необходимо вращать, что занимает относительно много времени.Кроме того, при работе с этим устройством требуется полный отъем поддона дробилки - операция трудоемкая в стесненных условиях производства pj.

Наиболее близким к предлагаемому устройству является устройство для снятия и запрессовки втулки станины конусной дробилки, содержащее соединенные между собой и установленные на опорной плите вертикальные направляющие штанги с захватами, нажимные плиты, стакан, фиксатор направляющих штанг, а также гидродомкрат 2 ,

В этом устройстве захваты выполнены в виде откидных лап. Последние в

зависимости от операции (выпрессовки или запрессовки) следует-каждый раз переустанавливать (закреплять на определенном месте). Конструкция лап позволяет производить неполный отъем поддона, но значительнее его опускание, при этом направляющие штанги выполнены с пазами для фиксации {слиньями.

Недостатками этого устройства являются необходимость переустановки клиньев после каждого хода штока домкрата, что приводит к неудобству в работе и к некоторым трудозатратам; необходимость переустановки лап (захватов) в зависимости от операции (выпрессовки или запрессовки), а также необходимость значительного (на относительно большую величину) опускания поддона.

Целью изобретения является снижение трудоемкости процесса замены втулки.

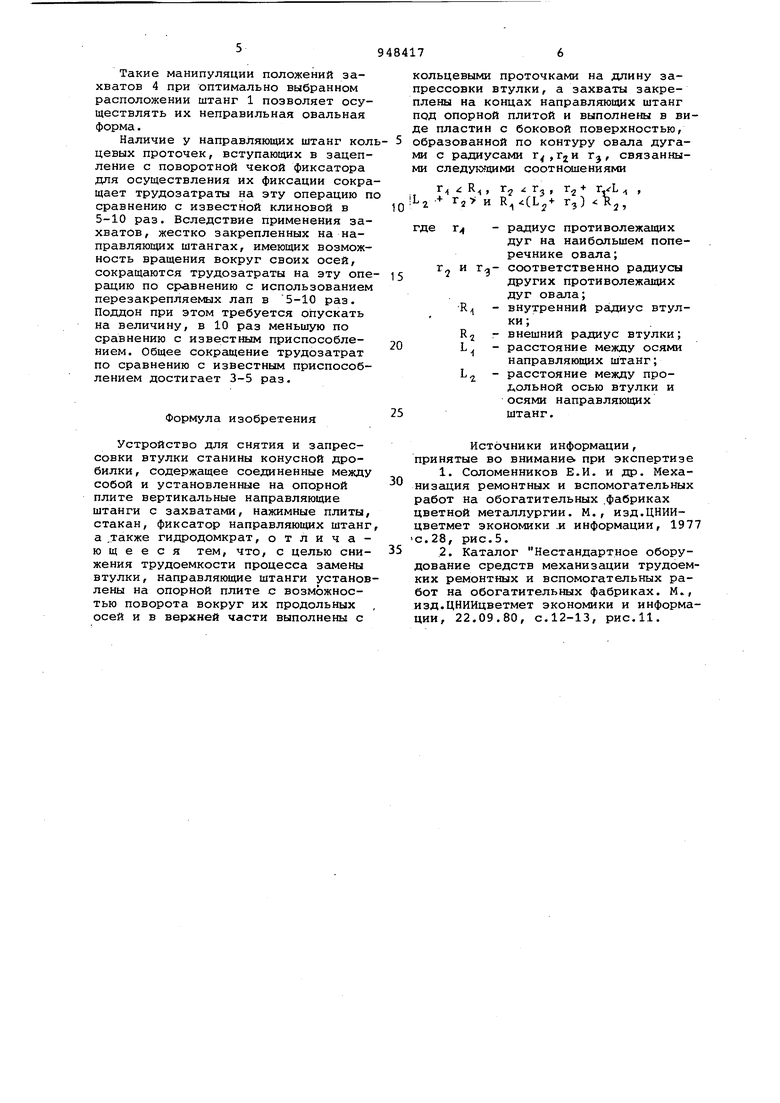

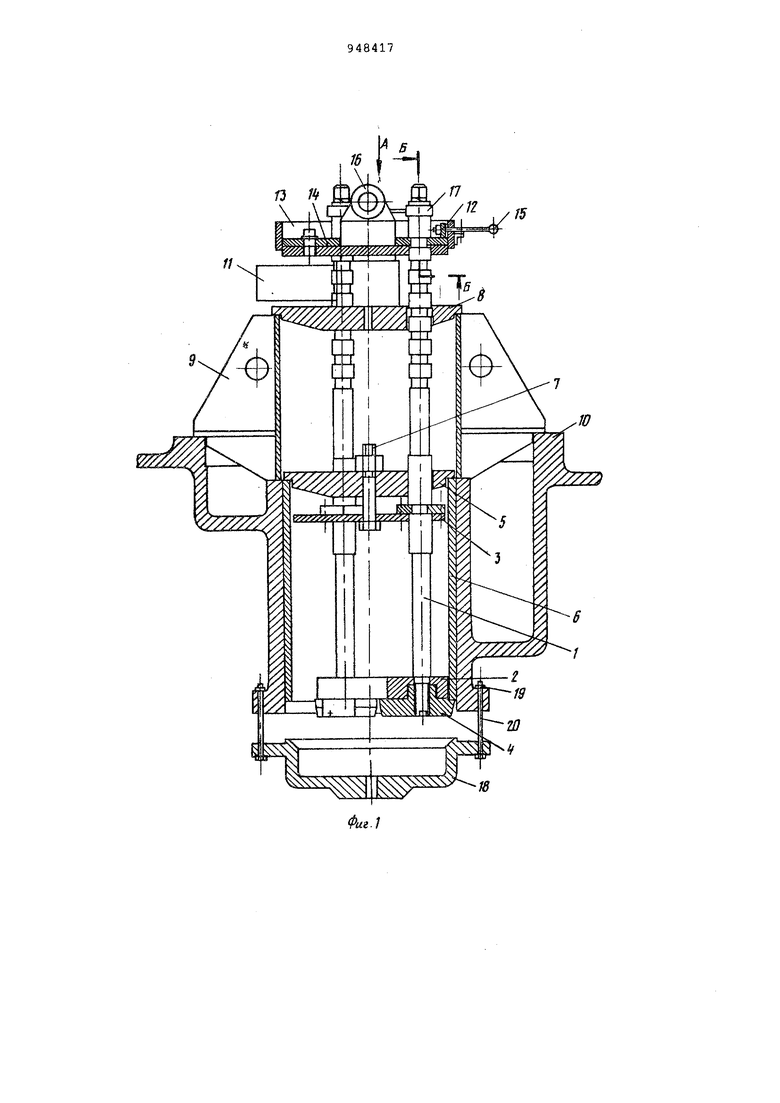

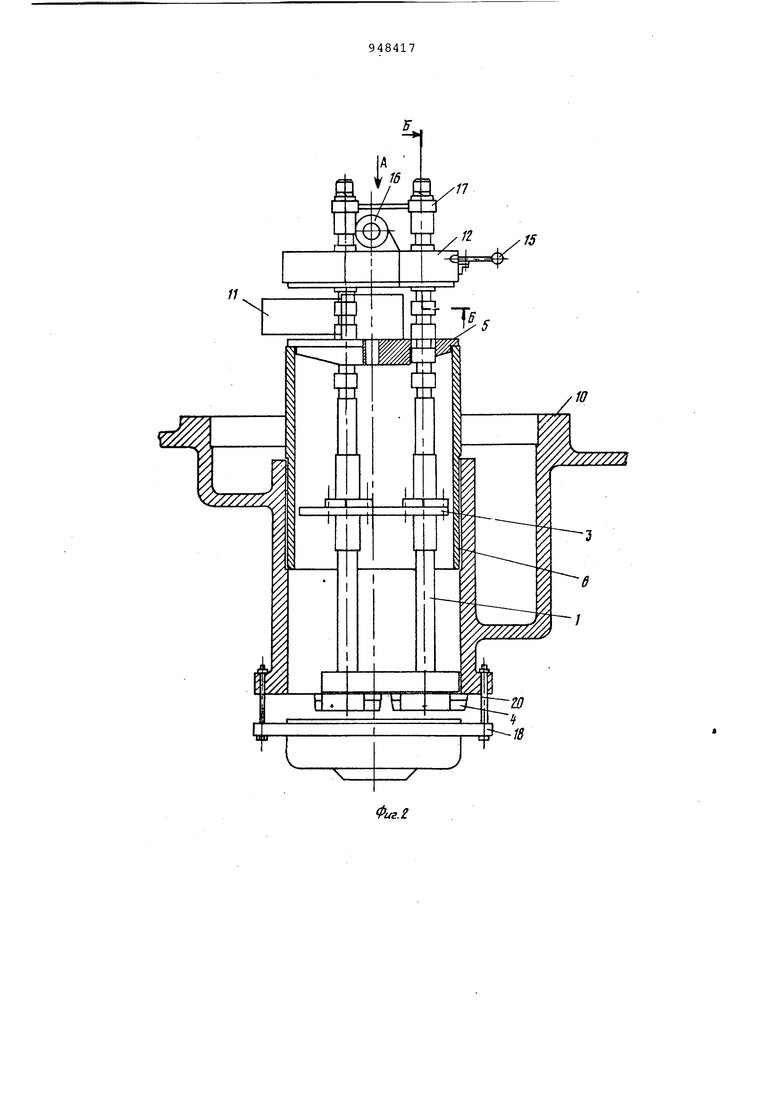

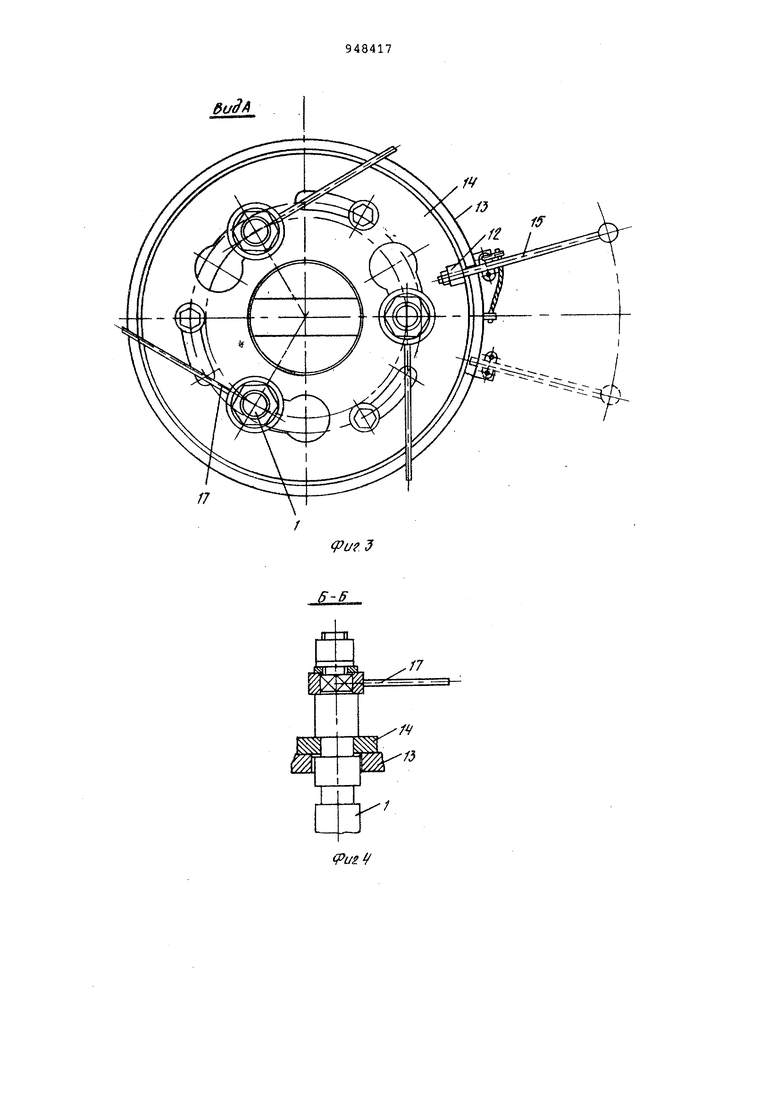

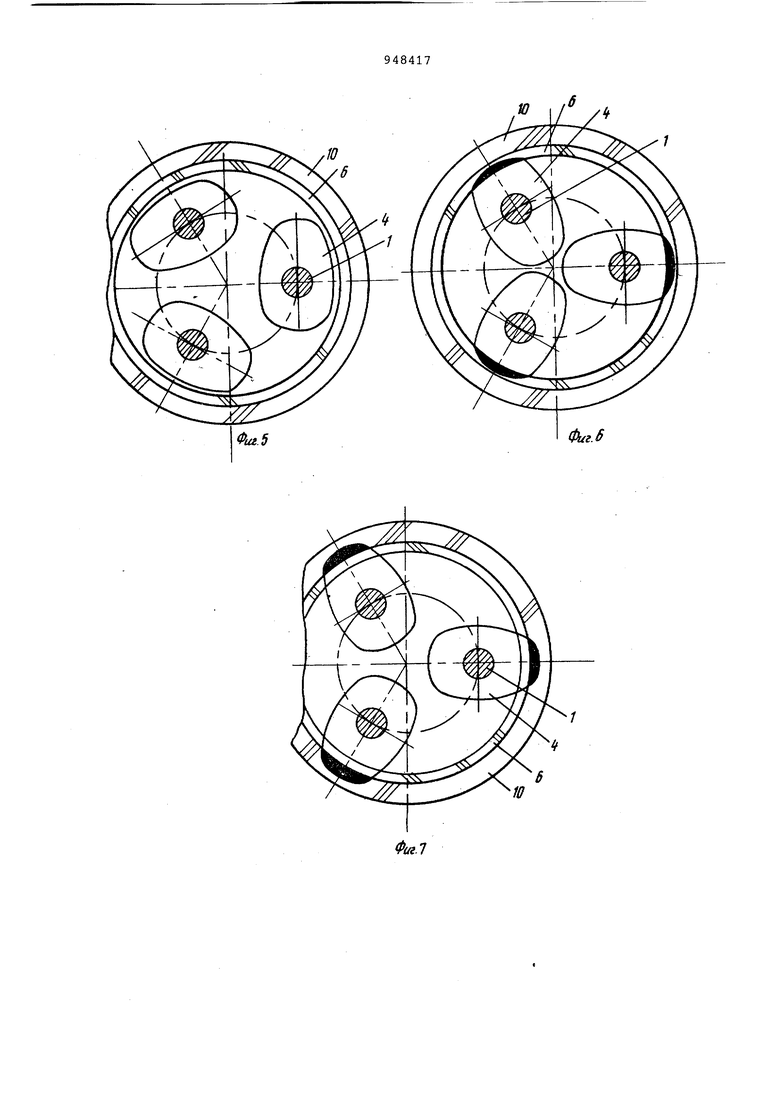

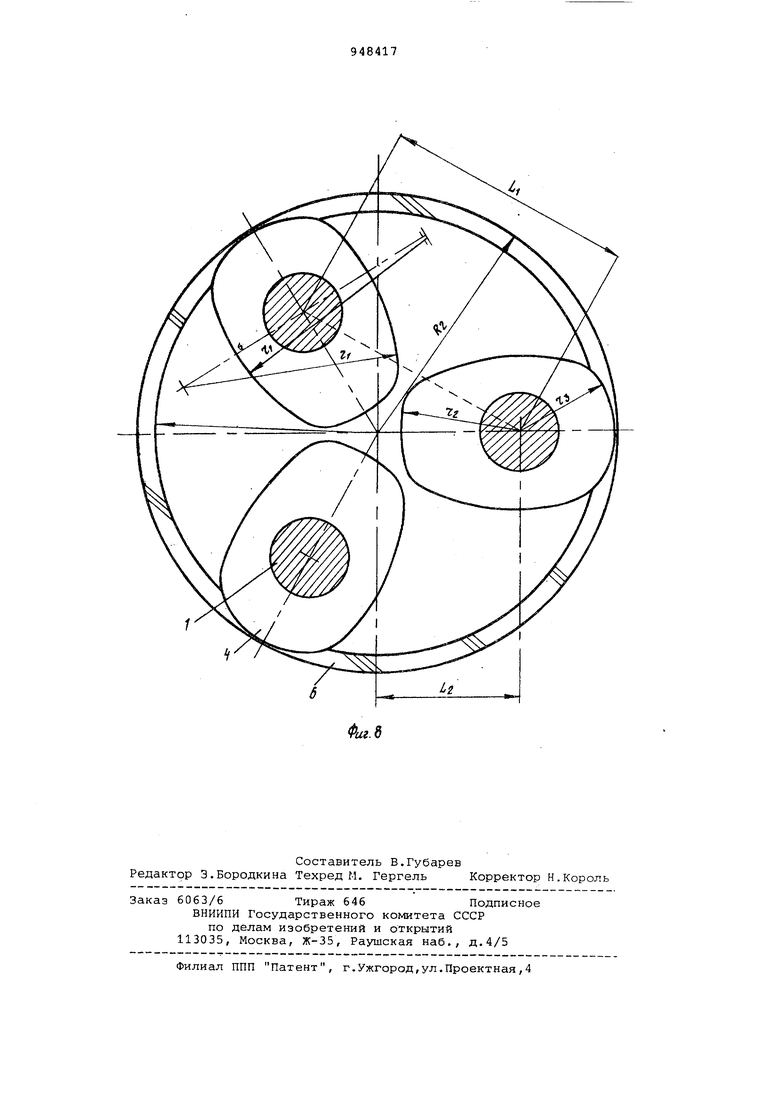

Цель достигается тем, что в уст- ройстве для снятия и запрессовки втулки станины конусной дробилки, содержащем соединенные между собой и установленные на опорной плите вертикальные направляющие штанги с захватами, нажимные плиты, стакан, фиксатор направляющих штанг, а также гидродомкрат, направляющие штанги тановлены на опорной плите с возможностью поворота вокруг их продольных осей и в верхней части выполнены с кольцевыми проточками на длину запрессовки втулки, а захваты закреплены на концах направляющих штанг под опорной плитой и выполне ны в виде пластин с боковой поверхностью, образованной по контуру ова ла дугами с.радиусами г , Tg и г связанными следующими соотношениями ,,. Га + Го L,, L, г RI + Tj R и R,(L 2 fjj Rj, радиус противолежащих дуг на наибольшем поперечнике овала; радиусы других противол жащих дуг рвала соответ ственно; f - внутренний радиус втулк Rj - внешний радиус втулки; L - расстояние между осями направляющих штанг; Lj - расстояние между продол ной осью втулки и осями направляющих штанг. На фиг.1 изображен общий вид устройства, разрез (положение устройства перед началом выпрессовки втул ки) ; на фиг.2 - общий вид устройства (положение устройства перед на чалом запрессовки втулки); на фиг.З вид А фиг.1 и 2 (вид на верхнюю час устройства)(фиксатор); на фиг.4 разрез Б-Б фиг.1 и 2; на фиг.5 положение захватов относительно вту ки и корпуса дробилки при холостом ходе устройства в момент установки его в корпусе дробилки для выпрессовки втулки; на фиг.6 - положение захватов при выпрессовке (площадь контактирования захватов и втулки у ловно изображена зачерненной); на фиг.7 - положение захватов пРИ запрессовке (площадь контактирования захватов и корпуса дробилки условно изображена зачерненной); на фиг.8 контуры захватов, овальной формы. Устройство включает направляющи штанги 1, установленные в нижней плите 2 и соединенные связью 3 с возможностью их вращения вокруг сво их осей. В верхней части штанги 1 выполнены с кольцевыми проточками на длину запрессовки втулки. На ко цах штанг 1 жестко закреплены захв ты 4, которые выполнены в виде пла тин с боковой поверхностью, образо ванной по контуру овала дугами с связанными ука радиусами т , ванными выше соотношениями. Средняя плита 5 при выпрессовке опирается на втулку б и соединена связью 3 болтом 7 (при запрессовке плита 5 занимает положение верхней плиты 8). Плита 8 опирается на стакан 9, установленный на корпусе дробилки 10, На этой плите (фиг.1 и, 2)размещен гидравлический домкрат 11, упирающийся в фиксатор 12. Последний состоит из корпуса 13 и поворотной чеки 14, приводимой в движение с помощью рукоятки 15 (механизированный привод или автоматический фиксатор в данном случае не экономичен) . На корпусе .13 имеется проушина 16 для строповки и транспортировки устройства краном. Для вращения штанг 1 и установки захватов 4 в положения холостое, выпрессовки и запрессовки (фиг.5,6 и 7) на верхних концах этих штанг установлены рукоятки 17. На фиг.1 и 2 изображены также поддон 18 дробилки, гайка 19 с болтом 20. Устройство работает следующим образом. Выпрессовку втулки б из корпуса дробилки 10 (фиг.1) производят таким образом. Подготавливают дробилку к выпрессовке втулки - подцон 18 опускают на величину толщины захвата 4 путем частичного отвинчивания гаек 19 специальных удлиненных болтов 20. На корпус дробилки 10 устанавливают стакан 9. Устройство в заранее собранном виде при рабочем положении фиксатора 12 (фиг.З) и холостом положении захватов 4 (фиг.5) за проушину. 16 краном устанавливают в корпусе дробилки 10. Захваты 4 переводят рукояткой 17 в положение для выпрессовки (фиг.1 и б). Работают домкратом 11, рукояткой 15 (фиг.1 и 3) переводят фиксатор 12 в холостое положение, опускают шток домкрата 11. При опускании этого штока опускается только фиксатор 12, все остальное остается на месте за счет действия сил сцепления втулки б и корпуса дробилки 10 и соединения болтом 7 плиты 5 со связью 3 (фиг.1). Переводят фиксатор 12 в рабочее положение - на этом завершается первый цикл. Полная выпрессовка производится за 5-6 циклов. Устройство (кроме стакана 9) вместе со втулкой б за проушину 16 транспортируют на ремонтную площадку, там перезаряжают на новую втулку б и возвращают обратно для запрессовки. Запрессовку (фиг.2) производят аналогично выпрессовке (стакан 9 и плиту 5 при этом демонтируют). При опускании устройства в корпус дробилки 10. захваты 4 занимают положение, изображенное на фиг.6, при запрессовке - положение, которое показано на фиг.7, при извлечении устройства - положение, изображенное на фиг.5.

Такие манипуляции положений захватов 4 при оптимально выбранном расположении штанг 1 позволяет осуществлять их неправильная овальная форма.

Наличие у направляющих штанг кольцевых проточек, вступающих в зацепление с поворотной чекой фиксатора для осуществления их фиксации сокращает трудозатраты на эту операцию по сравнению с известной клиновой в 5-10 раз. Вследствие применения захватов, жестко закрепленных на направляющих штангах, имеющих возможность вращения вокруг своих осей, сокращаются трудозатраты на эту операцию по сравнению с использованием перезакрепляемых лап в 5-10 раз. Поддон при этом требуется опускать на величину, в 10 раз меньшую по сравнению с известным приспособлением. Общее сокращение трудозатрат по сравнению с известным приспособлением достигает 3-5 раз.

Формула изобретения

Устройство для снятия и запрессовки втулки станины конусной дробилки , содержащее соединенные между собой и установленные на опорной плите вертикальные направляющие штанги с захватами, нажимные плиты, стакан, фиксатор направляющих штанг а ,также гидродомкрат, отличающееся тем, что, с целью снижения трудоемкости процесса замены втулки, направляющие штанги установлены на опорной плите с возможностью поворота вокруг их продольных осей и в верхней части выполнены с

кольцевыми проточками на длину запрессовки втулки, а захваты закреплены на концах направляющих штанг под опорной плитой и выполнены в виде пластин с боковой поверхностью, образованной по контуру овала дугами с радиусаг ш г , гj , связанными следующими соотношениями

г R, Tj Tj , Г2+ VL ,

ILo г, - и R(Lj+ г,) Rj,

0

где г - радиус противолежащих

дуг на наибольшем поперечнике овала;

т„ и соответственно радиусы 5других противолежащих

дуг овала;

R;i - внутренний раддиус втулки ; R - внешний радиус втулки;

L - расстояние между осями направляющих штанг;

L - расстояние между продольной осью втулки и осями направляющих штанг.

Источники информации, принятые во внимание, при экспертизе 1. Соломенников Е.И. и др. Механизация ремонтных и вспомогательных работ на обогатительных .фабриках цветной металлургии. М., изд.ЦНИИцветмет экономики .и информации, 1977 С.28, рис.5.

11

15

Ю

J8

//

15

бидА

Авторы

Даты

1982-08-07—Публикация

1980-12-26—Подача