1

(21)4365306/25-27

(22)15.01.88

(46) 23.11.90. Бюл. № 43 (72) Ю. П. Кирдеев, В. И. Шванев. П. И. Белов, М. Д. Виноградова, В. А. Иванов и В. И. Белов

(53)621.983.44(088.8)

(56)Авторское свидетельство СССР № 243564, кл. В 21 D 22/16, 1967.

(54)СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЗАГОТОВОК

(57)Изобретение относится к обработке металлов давлением и может быть использовано в давильных устройствах при производстве деталей конических форм из плоских заготовок. Цель изобретения - повышение надежности работы оборудования, срока его эксплуатации и повышение качества изделий путем обеспечения виброустойчивости процесса раскатки. Заготовку устанавливают на коническую оправку, прижимают ее к оправке пирюлью и врапитют заготовку с оправкой. Раскатку вращающейся заготовки выполняют деформирующими роликами, при этом заготовку вращают с угловой скоростью, не превышающей критическую скорость, значение кото 2 Й01феделяют по зависимости ыч / 0 К/4тл1, где m.V- гравитационная масса вращающейся оправки с заготовкой; - биение оправки; А, - частота колебаний суппорта с деформирующими роликами; |Q| - допустимое дополни- тельное радиальное усилие. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для ротационной вытяжки | 1979 |

|

SU829262A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОЖИВАЛЬНЫХ И КОНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2465976C1 |

| Способ ротационной вытяжки оболочек из трубных заготовок | 2015 |

|

RU2606132C1 |

| Устройство для ротационного выдавливания | 1987 |

|

SU1493355A1 |

| Рабочая клеть стана для ротационного выдавливания | 1988 |

|

SU1637905A1 |

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2346776C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| УСТАНОВКА ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2487774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в давильных устройствах при производстве деталей конических форм из плоских заготовок. Цель изобретения - повышение надежности работы оборудования, срока его эксплуатации и повышение качества изделий путем обеспечения виброустойчивости процесса раскатки. Заготовку устанавливают на коническую оправку, прижимают ее к оправке пинолью и вращают заготовку с оправкой. Раскатку вращающейся заготовки выполняют деформирующими роликами, при этом заготовку, вращают с угловой скоростью, не превышающей критическую скорость, значение которой определяют по зависимости ωкр=√/Q/λ/4M3L, где M3 - гравитационная массса вращающейся оправки с заготовкой

L - биение оправки

λ - частота колебаний суппорта с деформирующими роликами

/Q/ - допустимое дополнительное радиальное усилие. 2 ил.

Изобретение относится к области обработ.- ки металлов, давлением и может быть использовано в давильных устройствах при производстве деталей конических форм из плоских заготовок.

Целью изобретения является повышение надежности работы оборудования, срока его эксплуатации и повышение качества изделий путем обеспечения виброустойчивости процесса раскатки.

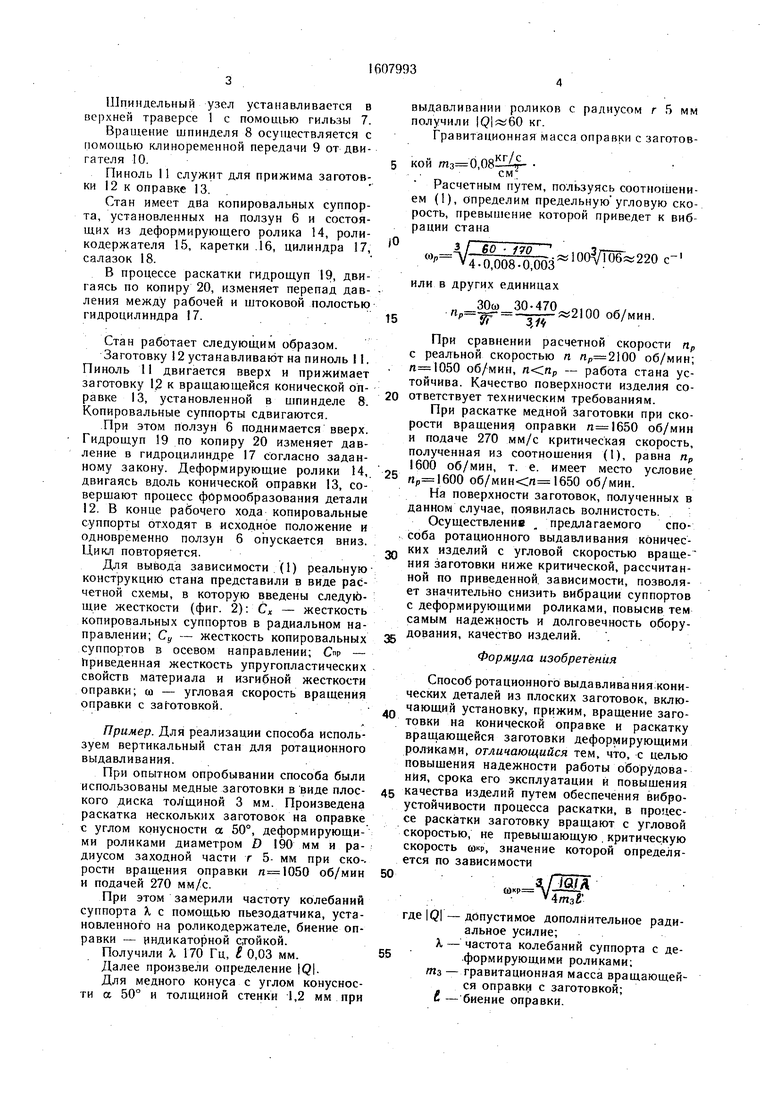

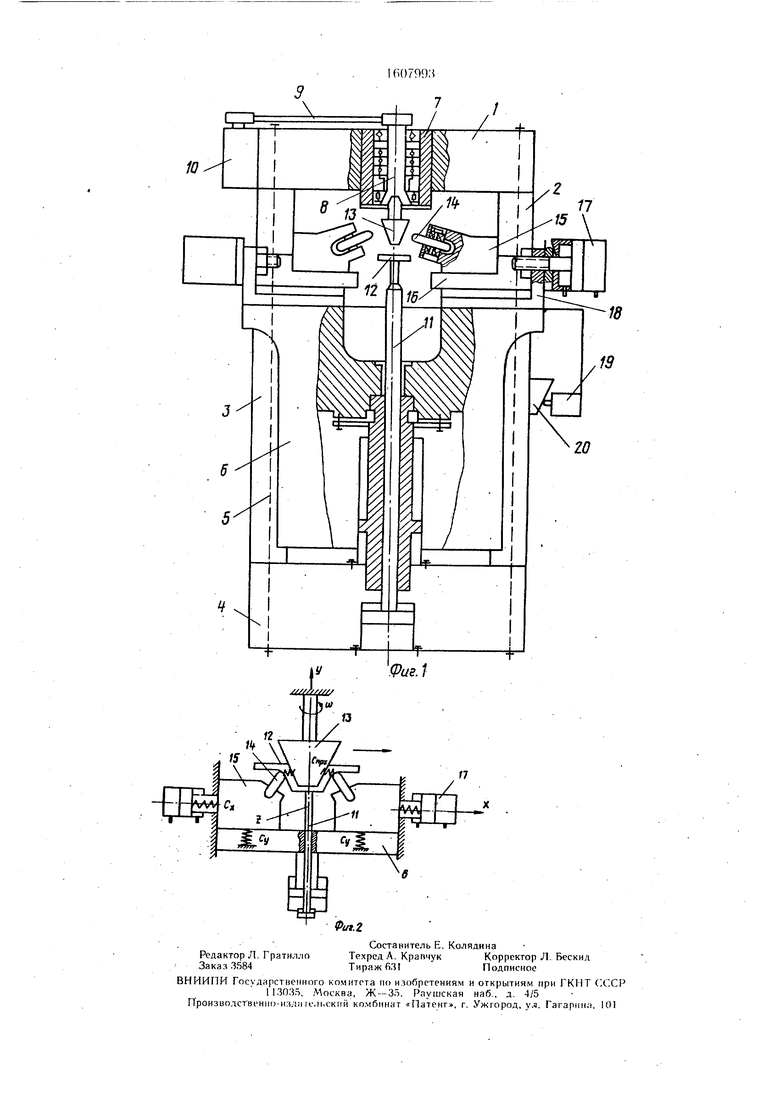

На фиг. 1 дана схема стана, на котором реализуется предлагаемый способ, продольный разрез; на фиг. 2 - расчетная схема реального стана, на котором реализуется предлагаемый способ.

По предлагаемому способу плоскую заготовку устанавливают на коническую оправку, прижимают ее пинолью , врашают заготовку с оправкой и выполняют раскатку деформирующими роликами. В процессе раскатки заготовку Fif; оправке врашают с угловой скоростью, уе превышающей крити

(Л

ческую скорость. WKP , значе(1ие которой определяется по зависимости

.,(I)

ТтТГ.

где тз- гравитационная масса вращающейся оправки с заготовкой; с - биение оправки; К - частота колебаний суппорта с деформирующими роликами; IQI - допустимое дополнительное радиальное усилие.

Предлагаемый способ реализуется на стане типа «Конус. Стан состоит из следующих узлов (фиг. 1): CTaiHiHbi, итипдельно- го узла, цилиндров, копирова.чьного суппорта, следящего привода.

Станина выполнена в виде cBapiioii рамы из листового материала и счтстоит из верхней травер -ы 1, двух 6oKOFu,ix рам 2 и . 5 и основания 4, стянутых между собой uniH. ib- ками 5.

В боковых рамах 2 и Л рпсиолижены направляюпще. иозво.пяющпс пгргмпия Т-ся с нгобходимон 11аралЛ1 п,11( пс.-цуиу (.

о о

со со со

Шпиндельный узел устанавливается в верхней траверсе 1 с помощью гильзы 7.

Вращение щпинделя 8 осупхествляется с помощью клиноременной передачи 9 от двигателя 10.

Пиноль 11 служит для прижима заготовки 12 к оправке 13. .

Стан имеет два копировальных суппорта, установленных на ползун 6 и состоящих из деформирующего ролика 14, роли- кодержателя 15, каретки .16, цилиндра 17, салазок 18.

В процессе раскатки гидрощуп 19, двигаясь по копиру 20, изменяет перепад давления между рабочей и штоковой полостью гидроцилиндра 17.

Стан работает следующим образом.

Заготовку 12 устанавливают на пиноль 11. Пиноль 11 двигается вверх и прижимает заготовку 12 к вращающейся конической on- равке 13, установленной в шпинделе 8. Копировальные суппорты сдвигаются.

При этом ползун 6 поднимается вверх. Гидрощуп 19 по копиру 20 изменяет давление в гидроцилиндре 17 согласно заданному закону. Деформирующие ролики 14, двигаясь вдоль конической оправки 13, совершают процесс формообразования детали 12. В конце рабочего хода копировальные суппорты отходят в исходное положение и одновременно ползун 6 опускается вниз. Цикл повторяется.

Для вывода зависимости . (1) реальную- конструкцию стана представили в виде расчетной схемы, в которую введены следуй- щие жесткости (фиг. 2): Сх - жесткость копировальных суппортов в радиальном направлении; Су - жесткость копировальных суппортов в осевом направлении; СПР - Приведенная жесткость упругопластических . свойств материала и изгибной жесткости оправки; m - угловая скорость вращения оправки с зahoтoвкoй..

Пример. Для реализации способа используем вертикальный стан для ротационного выдавливания.

При опытном опробывании способа были использованы медные заготовки в виде плоского диска толщиной 3 мм. Произведена раскатка нескольких заготовок на оправке с углом конусности а 50°, деформирующи- ми роликами диаметром D 190 мм и радиусом заходной части г 5- мм при ско-. рости вращения оправки об/мин и подачей 270 мм/с.

При этом замерили частоту колебаний суппорта К с помощью пьезодатчика, установленного на роликодержателе, биение оправки - индикаторной стойкой.

Получили А, 170 Гц, i 0,03 мм.

Далее произвели определение |Q|.

Для медного конуса с углом конусности а 50° и толщиной стенки 1,2 мм при

-

2100 об/мин.

выдавливании роликов с радиусом г 5 мм получили кг.

Гравитационная масса оправки с заготовкой ,08li см,

Расчетным путем, пользуясь соотношением (1), определим предельную угловую скорость, превышение которой приведет к вибрации стана

С-или в других единицах 30й)30-470

ST рг

При сравнении расчетной скорости Пр с реальной скоростью п об/мин;

об/мин, - работа стана устойчива. Качество поверхности изделия соответствует техническим требованиям.

При раскатке медной заготовки при скорости вращения оправки об/мин и подаче 270 мм/с критическая скорость, полученная из соотношения (1), равна Пр 1600 об/мин, т. е. имеет место условие

об/мин « 1650 об/мин.

На поверхности заготовок, полученных в данном случае, появилась волнистость.

Осуществление , предлагаемого спо соба ротационного выдавливания конических изделий с угловой скоростью враще- ния заготовки ниже критической, рассчитанной по приведенной зависимости, позволяет значительно снизить вибрации суппортов с деформирующими роликами, повысив тем самым надежность и долговечность оборудования, качество изделий.

Формула изобретения

Способ ротационного выдавливания конических деталей из плоских заготовок вклюQ чающий установку, прижим, вращение заготовки на конической оправке и раскатку врацхающейся заготовки деформирующими роликами, отличающийся тем, что, с целью повыщения надежности работы оборудования, срока его эксплуатации и повышения

5 качества изделий путем обеспечения виброустойчивости процесса раскатки, в процессе раскатки заготовку вращают с угловой скоростью, не превышающую критическую скорость мкр, значение которой определяется по зависимости

,/Жд

тзК

где IQI- допустимое дополнительное радиальное усилие;

К- частота колебаний суппорта с деформирующими роликами; тз - гравитационная масса вращающейся оправки с заготовкой; - биение оправки.

(йкр

10

.2

Авторы

Даты

1990-11-23—Публикация

1988-01-15—Подача