Изобретение относится к литейному производству и может быть использовано при изготовлении единых формовочных смесей,- а также в качестве смазок пресс-форм при производстве литья .под давлением.

Цель изобретения - повышение устойчивости суспензии в жесткой воде, а также улучшение реологических свойств формовочных смесей за счет повышения их текучести и формуемости.

Содержание ингредиентов состава эмульсии обусловлено предъявляемыми к ней технологическими требованиями:

выходом пироуглерода, дисперсностью, устойчивостью к расслоению и загустению. Минимальное количество гудрона в эмульсии зависит от требуемого количества гудрона для смазок пресс- форм при изготовлении литья под давлением и свойств формовочной смеси: выхода пироуглерода и влажности, максимальное - от реологических свойств (текучести). Содержание эмульгатора в виде поташа, углекислого натрия или жидкого стекла обусловлено количеством ; гудрона и в небольшой степени - жесткостью воды. Экспериментально установлено, что содержание эмульгатора должно находиться в пределах 0,9 - 4,0 мас.% эмульсии. При содержании эмульгатора менее 0,9 мас.% эмульсии получаются грубодисперсные и неустойчивые. Содержание эмульгатора свыше 4 мас..% нецелесообразно, поскольку суспензии быстро густеют и требуется повышенный расход стабилизаторов (KjP04 и дизтоплива). Средний размер капель гудрона при этом практически не уменьшается. Содержание фосфорнокислого калия и дизельного топлива обусловлено их действием в данном составе эмульсии. При содержании K-JsPO 4 менее 0,1 мас.% и дизтоплива менее 2 мас.% их пеногасящие и стабилизирующие свойства недостаточны:появляется пена, особенно после перекачивач

ния, и заметно снижается текучесть в процессе хранения эмульсии. До банки свыше 0,5 мас.% не дают заметного приращения положительного эффекта и экономически нецелесообразны. То же можно сказать, если использовать дизтопливо сверх 5 мас.%, а, кооме того, при хранении эмульсии оно всплывает.

Таким образом, фосфорнокислый калий в сочетании с дизтопливом являются пеногасящей композицией, которую необходимо вводить в состав эмульсии при содержании жирового гудрона 25 мас.% и более.

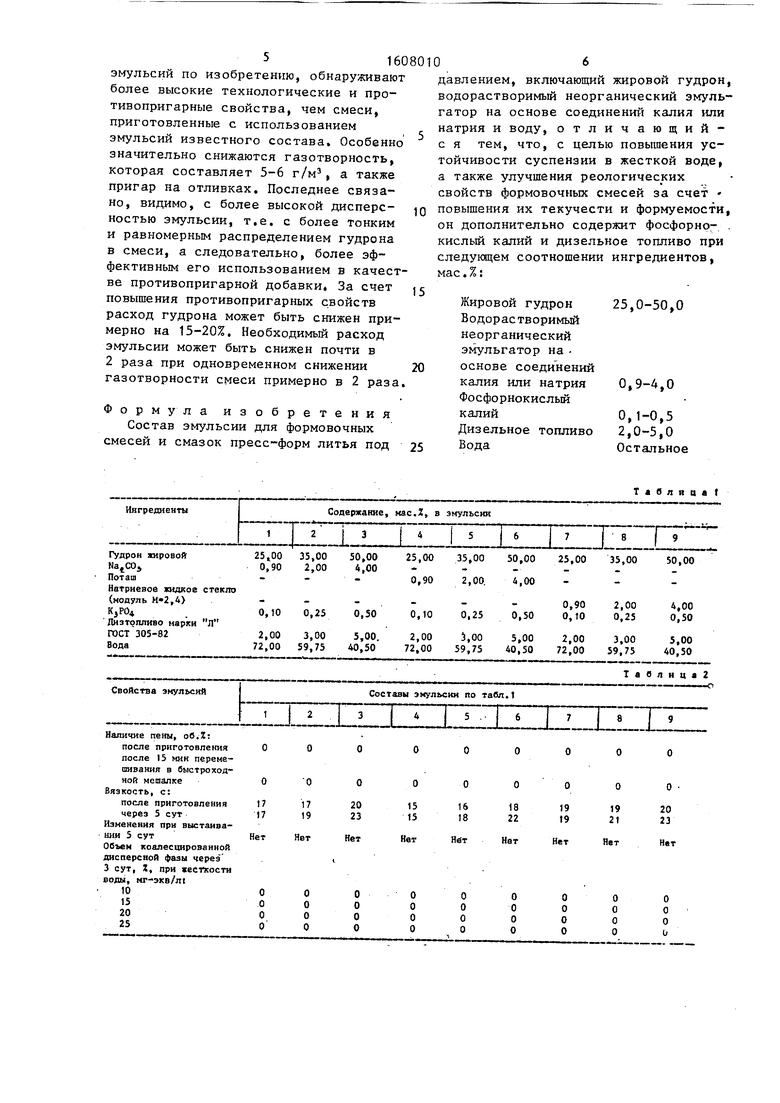

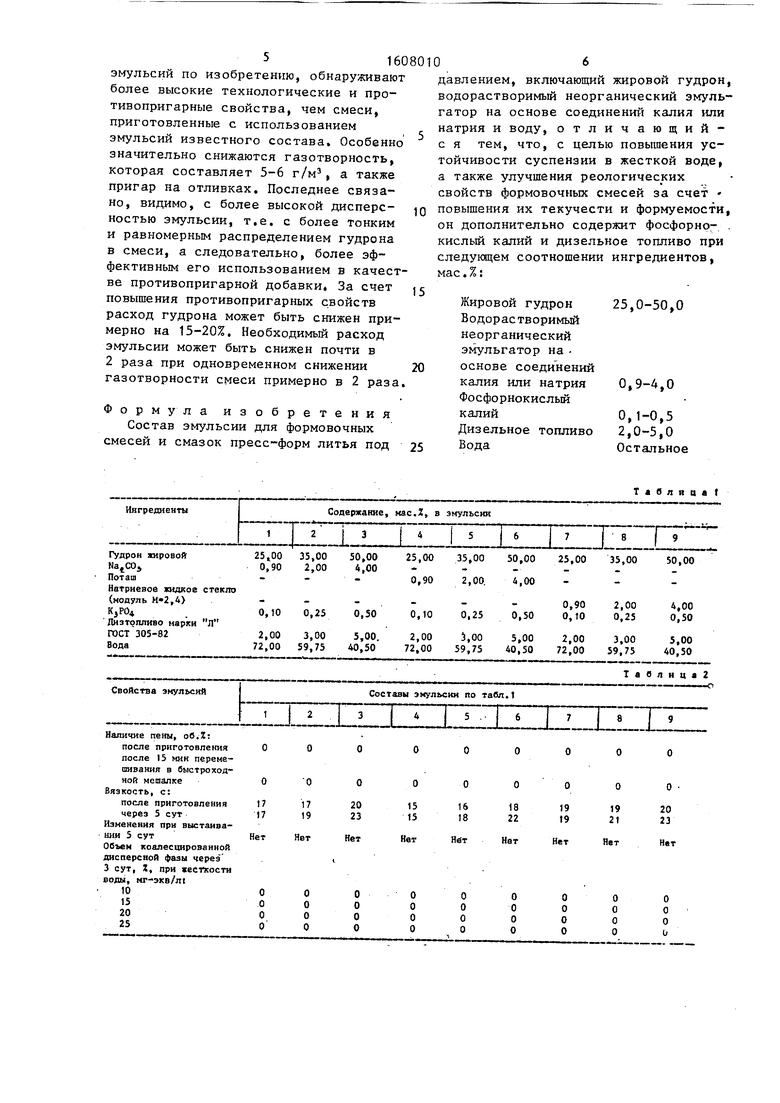

Пример, Расчетные количества эмульгатора и фосфорнокислого калия растворяли в подогретой до 55-60 С воде. Жировой гудрон разогревали до жидкотекучего состояния (50-60°С) и вливали при перемешивании в быстроходной мешалке в горячий водньй раствор солевых, компонентов. Затем запивали расчетное количество дизельного топлива. Компоненты перемешивали в течение 5 мин. Полученные таким путем эмульсии подвергали технологическим испытаниям .а При этом определяли количество образовавшейся пены, об.%, визуально устойчивость к коалесценции и расслоению, условнзто вязкость по

вискозиметру ВЗ-А. Составы эмульсий представлены в табл.1, а их технологические свойства - в табл.2.

Из представленных данных мьжно сделать вывод, что предлагаемые составы эмульсии характеризуются высокой пеноустсйчивостью и стабильностью

реологических свойств в течение длительного времени (эмулвсии практически не изменяются в течение 30-суточ- J ного хранения в герметически закрытой таре). Составы при интенсивном перемешивании не распадались и не давали устойчивой пены, что часто имело место при использовании извест- 0 ных составов. Кроме того, предлагаемые составы обладают высокой седимен- тационной устойчивостью, устойчивы к коалесценции в глинистых суспензиях, а благодаря высокой концентрации дис- 5 персной фазы требуется значительно меньший их расход.

Кроме того, эмульсии по изобретению полностью устойчивы в воде повышенной жесткости, в то время как из- Q вестные требуют мягкой воды, поскольку они -в жесткой коалесцируют и расслаиваются. Это обстоятельство сужает рамки использования известных эмульсий, поскольку не на каждом предпри- 5 ятии имеется техническая вода пониженной жесткости.

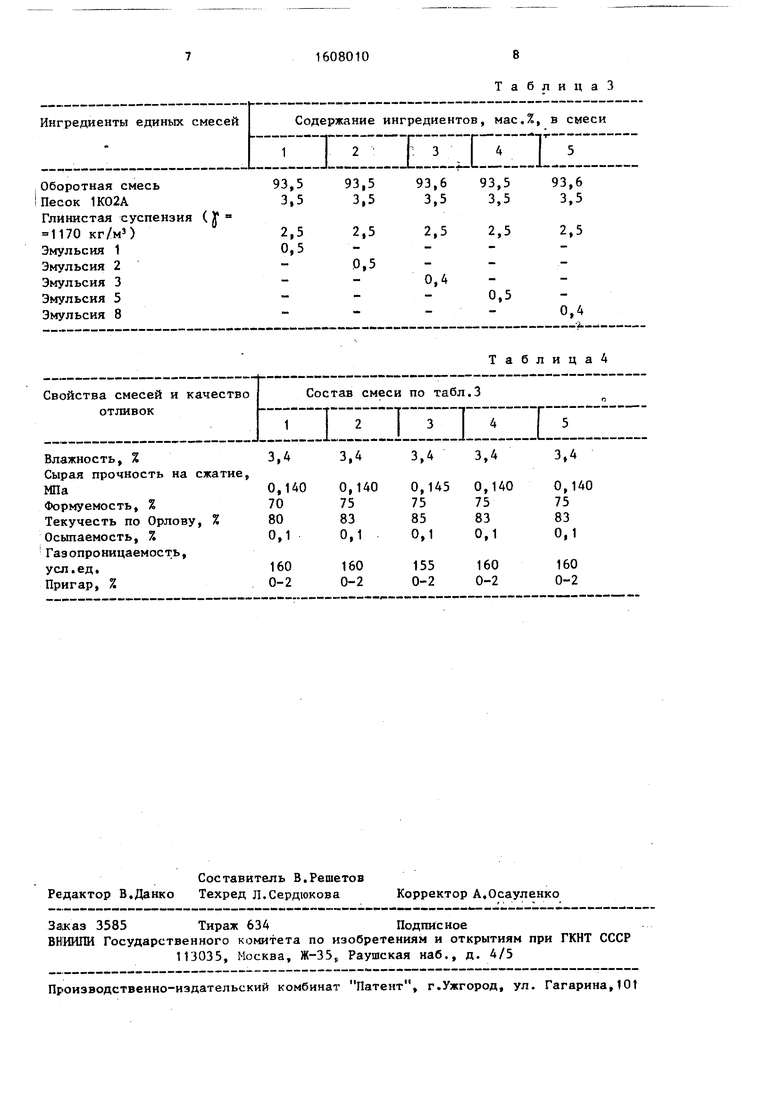

С использованием разработанных составов эмульсий были приготовлены единые формовочные смеси. Количест- Q венное содержание эмульсии в смеси определяется поддержанием выхода пи- роуглерода в формовочной смеси в количестве 0,3-0,5%. Дальнейшее увеличение выхода пироуглерода приводит к появлению дефекта складчатости на поверхности отливок. Количество эмульсии в составе формовочной смеси с учетом противопригарных свойств оборотной смеси может колебаться от 0 Д° 0,6% и определяется требуемым качеством поверхности отливок - отсутствием пригара и шероховатостью

5

0

5

R2,85-60 мкм.

Приготовление смесей осуществлялось путем подачи компонентов в смесительные бегуны в следующем порядке: сначала загр; ткали сухие компоненты, затем глинистую суспензию плотностью 1170 кг/м и эмульсию..Общее время перемешивания компонентов составляло 6 мин. Приготовленные формовочные смеси подвергали технологическим испытаниям. Составы единых формовочных смесей представлены в табл.3, а их основные свойства и качество получаемых отливок - в табл.4.

Приведенные данные свидетельствуют, что формовочные смеси, приготовленные с использованием составов

5160

эмульсий по изобретению, обнаруживают более высокие технологические и противопригарные свойства, чем смеси, приготовленные с использованием эмульсий известного состава. Особенно значительно снижаются газотворность, которая составляет 5-6 г/м , а также пригар на отливках. Последнее связано, видимо, с более высокой дисперсностью эмульсии, т.е. с более тонким и равномерным распределением гудрона в смеси, а следовательно, более эффективным его использованием в качестве противопригарной добавки. За счет повышения противопригарных свойств расход гудрона может быть снижен примерно на 15-20%. Необходимый расход эмульсии может быть снижен почти в 2 раза при одновременном снижении газотворности смеси примерно в 2 раза.

Формула изобретения

Состав эмульсии для формовочных смесей и смазок пресс-форм литья под

О6

давлением, включающий жировой гудрон, водорастворимый неорганический эмульгатор на основе соединений калил или натрия и воду, отличающий- с я тем, что, с целью повышения устойчивости суспензии в жесткой воде, а также улучшения реологических свойств формовочных смесей за счет повышения их текучести и формуемости, он дополнительно содержит фосфорно- . кислый калий и дизельное топливо при следукщем соотношении ингредиентов, мае.%:

Жировой гудрон Водорастворимьй неорганический эмульгатор на

основе соединений

калия или натрия

Фосфорнокислый

калий

Дизельное топливо

Вода

25,0-50,0

0,9-4,0

0,1-0,5 2,0-5,0 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1980 |

|

SU959887A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU956133A1 |

| Способ получения комплексной глинистой суспензии для формовочных смесей литейного производства | 1987 |

|

SU1482748A1 |

| Состав противопригарной эмульсии для литейного производства | 1986 |

|

SU1423250A1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1126353A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU900926A1 |

| Покрытие для литейных форм | 1982 |

|

SU1066717A1 |

| Технологическая добавка в единые формовочные смеси | 1985 |

|

SU1359052A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1993 |

|

RU2071867C1 |

| Состав проивопригарной композиции для литейного производства | 1987 |

|

SU1680434A1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении единых формовочных смесей, а также в качестве смазок пресс-форм при производстве литься под давлением. Цель изобретения - повышение устойчивости суспензии в жесткой воде, а такжу улучшение реологических свойств формовочных смесей за счет повышения их текучести и формуемости. Состав эмульсии для формовочных смесей и смазок содержит следующие ингредиенты, мас.%: жировой гудрон 25,0...50,0

водорастворимый неорганический эмульгатор на основе соединений калия или натрия 0,9...4,0

фосфорнокислый калий 0,1...0,5, дизельное топливо 2,0...5,0

вода - остальное. Предлагаемые эмульсии устойчивы в жесткой воде введение их в составы единых смесей в количестве 0,4...0,5 мас.% обеспечивает этим смесям высокие реологические свойства, такие, как формуемость и текучесть. Использование эмульсий в качестве смазок пресс-форм при изготовлении тонкостенных отливок из алюминиевых сплавов позволяет получить шероховатость отливок порядка 15-17 мкм. 4 табл.

17 17

Нет

О

17 19

Нет

20 23

Нет

О О О О

Таблица t

16 18

Нйт

IS 22

Нет

19 19

Нет

19

21

Нет

20 23

Нет

О О О О

О О О О

О О О О

О О О О

ТаблицаЗ

| Смесь для изготовления литейных форм | 1980 |

|

SU959887A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Состав противопригарной эмульсии для литейного производства | 1986 |

|

SU1423250A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-11-23—Публикация

1987-09-18—Подача