Изобретение относится к литейному производству и касается противопригарных материалов, применяемых в литейном производстве в качестве добавок для формовочных и стержневых смесей.

Цель изобретения - уменьшение стоимости и ускорения образования восстановительной среды на границе металл-форма при сохранении высокого выхода пироуглерода и низкой газотворности.

В качестве основного компонента композиции используются жидкий материал алициклического или ароматического углеводородного ряда (гудроны различного происхождения, чистые или отработанные минеральные масла разнообразного назначения, смазочно-охлаждающие жидкости).

Эти материалы являются представителями вещества алициклического углеводородного ряда. Гидрофобизатор калийный (например, ГФК-1) представитель веществ, характеризующихся ароматическим углеводородным кольцом. Может быть использована также смесь углеводородов алициклического и ароматического рядов, например мазут.

Количество карбоната натрия в составе противопригарной композиции обусловлено эффективностью его влияния на углеводородные жидкие материалы. Экспериментальным путем установлено, что содержание карбоната натрия должно находиться в пределах от 2 до 10 мас.% так как именно в этих пределах достигается

GO

максимальный положительный эффект. При содержании карбоната натрия меньше 2 мас.% его влияние явно недостаточно, так как прироста выхода пироуглерода и снижения газотворной способности при деструкции углеводородных материалов практически не наблюдается. Ввод карбоната натрия свыше 10 мас.% экономически нецелесообразен, поскольку не дает прироста положительного эффекта, а кроме того, возрастает количество коксового остатка после деструкции. При этом карбонат натрия необходимо измельчать до фракций менее 50 мкм, так как более крупные частицы не обеспечивают равномерного распределения его в объеме углеводородного материала (карбонат натрия осаждается, особенно в низковязких системах), следовательно, требуется увеличивать его количество и непрерывно перемешивать композицию, чтобы получить необходимый положительный эффект. Минимальный размер частиц карбоната натрия не лимитирован вплоть до молекулярного уровня.

Ввод карбоната натрия положительно влияет на реакцию прямого распада молекул углеводородов эпициклического и ароматического рядов в интервале температур 600-1000°С, в результате чего повышается эффективность противопригарного материала.

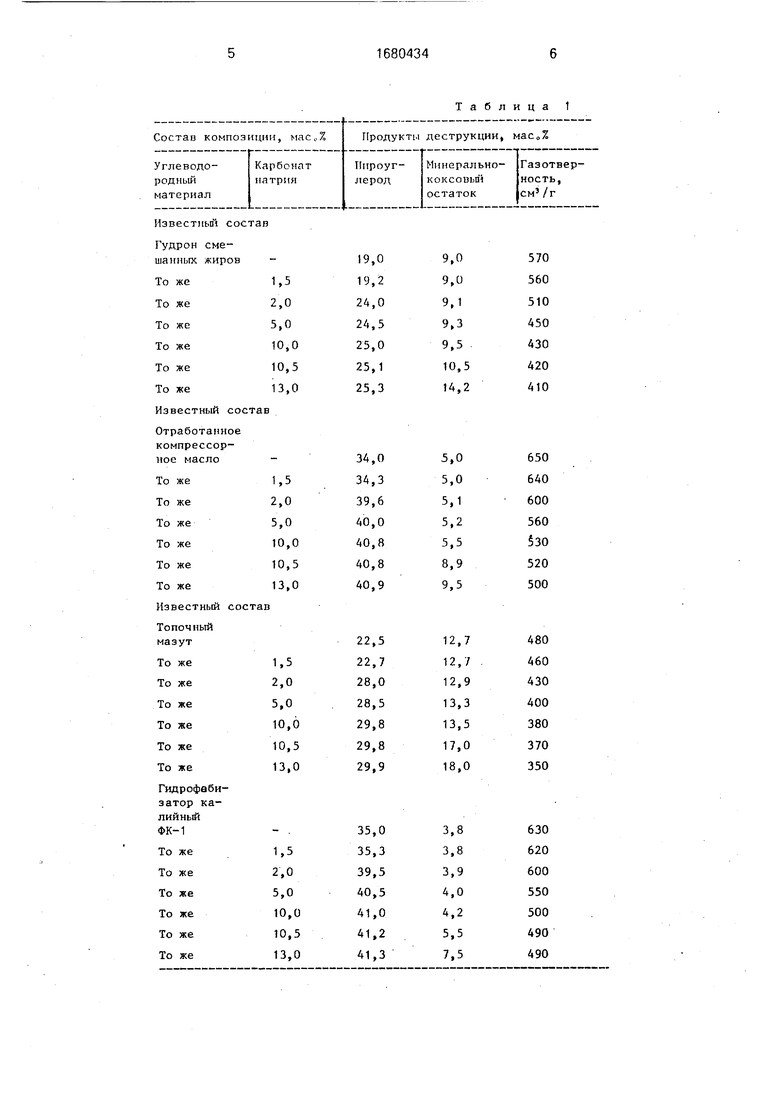

Пример. Жидкий углеводородный противопригарный материал смешивали с просеянным через сито 005 безводным карбонатом натрия. У полученной композиции определяли выход продуктов деструкции при 875°С пироуглерода и минерально-коксовый остаток,

Результаты определений представлены в табл.1,

Аналогичные результаты получены при вводе безводного карбоната натрия в другие жидкие углеводородные материалы али- циклического или ароматического строения: различные минеральные масла, отходы сма- зочно-охлаждающих жидкостей, масляные гудроны, пластификатор нефтяной ПН-6.

Из представленных экспериментальных данных следует, что ввод тонкомолотого безводного карбоната натрия в состав жидкой углеводородной противопригарной

добавки позволяет на 25-35% увеличить выход пироуглерода и снизить газовыделение на 20-30%,

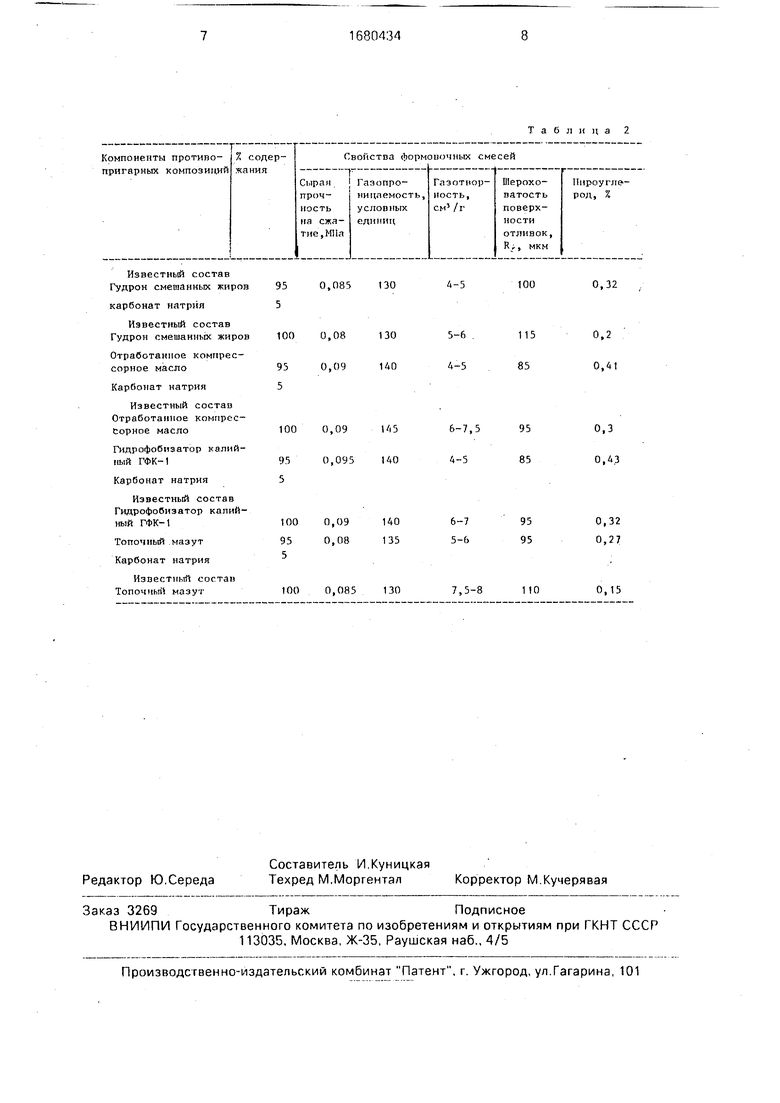

С использованием разработанных составов противопригарных композиций были

приготовлены единые формовочные смеси. Приготовление смесей осуществлялось путем подачи компонентов в смесительные бегуны в общепринятом порядке. Полученные смеси подвергались технологическим испытаниям по ГОСТ и общепринятым методикам. Базовый состав смеси следующий: кварцевый песок 1К02А 2,5; водно-бентонитовая суспензия у 1200 кг/м3 3,0; противопригарная композиция 0,3; оборотная смесь

до 100. Составы противопригарных композиций и свойство формовочных смесей представлены в табл. 2.

Таким образом, предлагаемая противопригарная композиция для литейного

производства обладает высокими технико- экономическими показателями и позволяет повысить эффективность использования уг- леродсодержащих материалов в качестве противопригарных материалов.

Формула изобретения Состав противопригарной композиции для литейного производства преимущественно литейных форм и стержней, включающий жидкий материал алициклического или ароматического класса, неорганический ан- тиоксидант, отличающийся тем, что, с целью уменьшения стоимости и ускорения образования восстановительной среды на

0 границе металл - форма при сохранении высокого выхода пироуглерода и низкой га- зотворности, состав в качестве антиокси- данта содержит безводный карбонат натрия при следующем соотношении компонентов,

5 мас.%: жидкий материал алициклического или ароматического класса 90-98; безводный карбонат натрия 2-10.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав эмульсии для формовочных смесей и смазок прессформ литья под давлением | 1987 |

|

SU1608010A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| Универсальная противопригарная паста для приготовления водного и быстросохнущего покрытия | 1985 |

|

SU1296275A1 |

| ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 2009 |

|

RU2397839C1 |

| ПРОТИВОПРИГАРНЫЙ МАТЕРИАЛ ДЛЯ ФОРМОВОЧНЫХ СМЕСЕЙ | 1989 |

|

RU2033881C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| ПРОТИВОПРИГАРНЫЙ МАТЕРИАЛ | 1970 |

|

SU260830A1 |

| Покрытие для литейных форм | 1982 |

|

SU1066717A1 |

| БИТУМОПЕСЧАНАЯ МАСТИКА ДЛЯ ТОНКИХ СЛОЕВ ПОКРЫТИЙ | 2001 |

|

RU2192400C1 |

Изобретение относится к литейному производству и касается противопригарных материалов, применяемых в качестве добавок для формовочных и стержневых смесей Цель изобретения - уменьшение стоимости и ускорение образования восстановительной среды на границе металл-форма при сохранении высокого выхода пироуглерода и низкой газотвррности. Введение в состав противопригарного покрытия на основе жидкого материала амициклического или ароматического класса безводного карбоната натрия в количестве 2-10 мас.% позволяет на 25-35% повысить выход годного пироуглерода и по 20-30% снизить газо- творность этих материалов при деструкции. 2 табл. СП г

100 0,09

1/i5

95 0,095 140 5

6-7,5 95 4-5 85

0,3 0,43

| Авторское свидетельство СССР № 431948, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU959887A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для изготовления литейных форм | 1979 |

|

SU835592A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Состав эмульсии для формовочных смесей и смазок прессформ литья под давлением | 1987 |

|

SU1608010A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-30—Публикация

1987-11-17—Подача