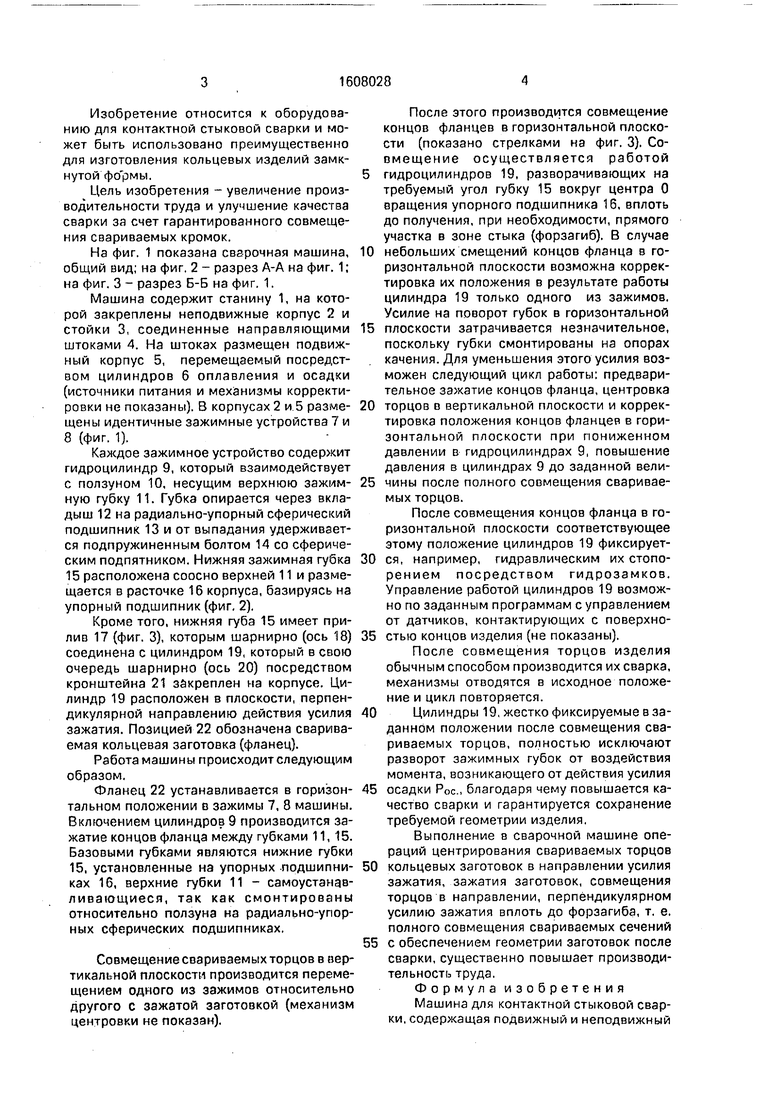

Фиг. 3

Изобретение относится к оборудованию для контактной стыковой сварки и может быть использовано преимущественно для изготовления кольцевых изделий замкнутой фо рмы.

Цель изобретения - увеличение производительности труда и улучшение качества сварки за счет гарантированного совмещения свариваемых кромок.

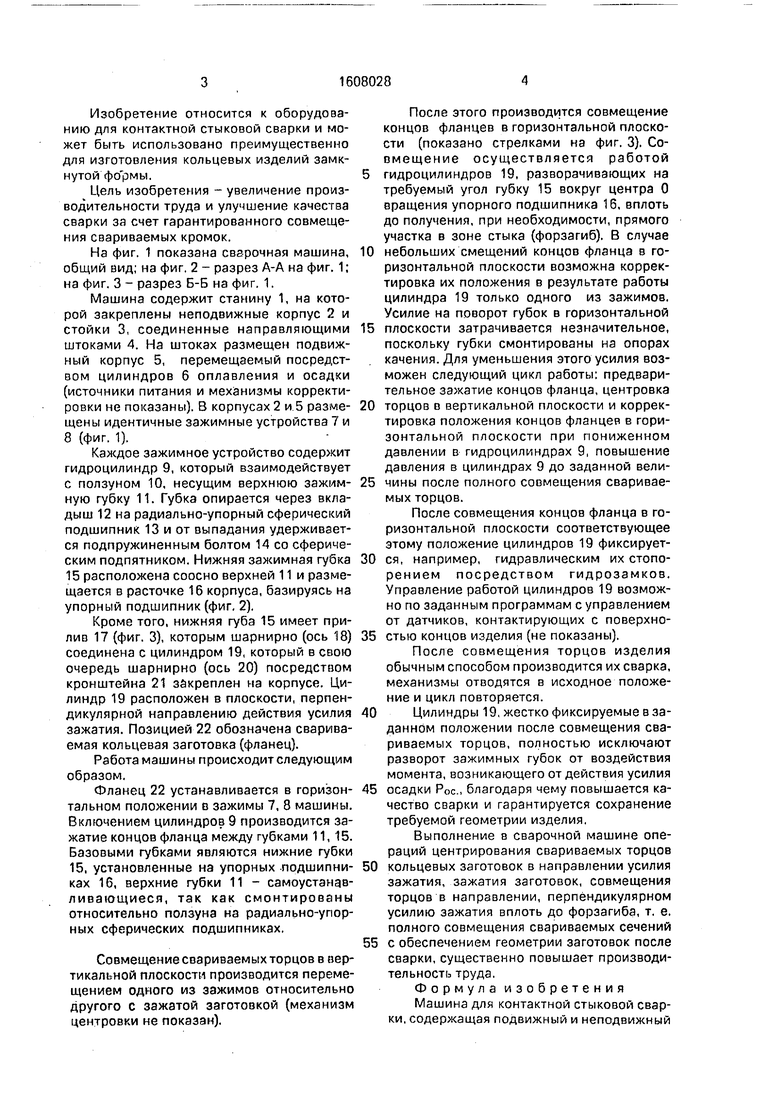

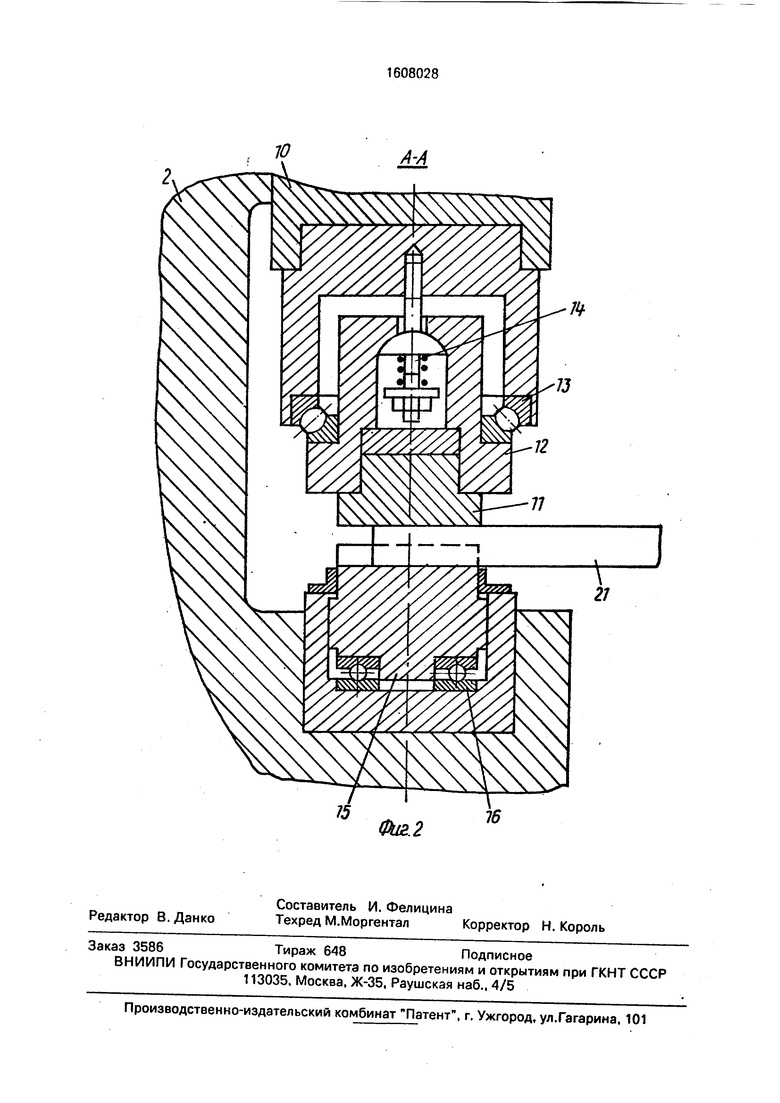

На фиг. 1 показана сварочная машина, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Машина содержит станину 1, на которой закреплены неподвижные корпус 2 и стойки 3, соединенные направляющими штоками 4. На штоках размещен подвижный корпус 5, перемещаемый посредством цилиндров 6 оплавления и осадки (источники питания и механизмы корректировки не показаны). В корпусах 2 и 5 размещены идентичные зажимные устройства 7 и 8 (фиг. 1).

Каждое зажимное устройство содержит гидроцилиндр 9, который взаимодействует с ползуном 10, несущим верхнюю зажимную губку 11. Губка опирается через вкладыш 12 на радиально-упорный сферический подшипник 13 и от выпадания удерживается подпружиненным болтом 14 со сферическим подпятником. Нижняя зажимная губка 15 расположена соосно верхней 11 и размещается в расточке 16 корпуса, базируясь на упорный подшипник (фиг, 2),

Кроме того, нижняя губа 15 имеет прилив 17 (фиг. 3), которым шарнирно (ось 18) соединена с цилиндром 19, который в свою очередь шарнирно (ось 20) посредством кронштейна 21 закреплен на корпусе. Цилиндр 19 расположен в плоскости, перпендикулярной направлению действия усилия зажатия. Позицией 22 обозначена свариваемая кольцевая заготовка (фланец).

Работа машины происходит следующим образом.

Фланец 22 устанавливается в гори;зон- тальном положении в зажимы 7, 8 машины. Включением цилиндров 9 производится зажатие концов фланца между губками 11,15. Базовыми губками являются нижние губки 15, установленные на упорных подшипниках 16, верхние губки 11 - самоустанавливающиеся, так как смонтированы относительно ползуна на радиально-упор- ных сферических подшипниках.

Совмещение свариваемых торцов в вертикальной плоскости производится перемещением одного из зажимов относительно другого с зажатой заготовкой (механизм центровки не показан).

После этого производится совмещение концов фланцев в горизонтальной плоскости (показано стрелками на фиг. 3). Совмещение осуществляется работой

гидроцилиндров 19, разворачивающих на требуемый угол губку 15 вокруг центра О вращения упорного подшипника 16, вплоть до получения, при необходимости, прямого участка в зоне стыка (форзагиб). В случае

0 небольших смещений концов фланца в горизонтальной плоскости возможна корректировка их положения в результате работы цилиндра 19 только одного из зажимов. Усилие на поворот губок в горизонтальной

5 плоскости затрачивается незначительное, поскольку губки смонтированы на опорах качения. Для уменьшения этого усилия возможен следующий цикл работы: предварительное зажатие концов фланца, центровка

0 торцов в вертикальной плоскости и корректировка положения концов фланцев в горизонтальной плоскости при пониженном давлении в гидроцилиндрах 9, повышение давления в цилиндрах 9 до заданной вели5 чины после полного совмещения свариваемых торцов.

После совмещения концов фланца в горизонтальной плоскости соответствующее этому положение цилиндров 19 фиксирует0 ся, например, гидравлическим их стопо- рением посредством гидрозамков. Управление работой цилиндров 19 возможно по заданным программам с управлением от датчиков, контактирующих с поверхно5 стью концов изделия (не показаны).

После совмещения торцов изделия обычным способом производится их сварка, механизмы отводятся в исходное положение и цикл повторяется.

0 Цилиндры 19, жестко фиксируемые в заданном положении после совмещения свариваемых торцов, полностью исключают разворот зажимных губок от воздействия момента, возникающего от действия усилия

5 осадки Рос., благодаря чему повышается качество сварки и гарантируется сохранение требуемой геометрии изделия.

Выполнение в сварочной машине операций центрирования свариваемых торцов

0 кольцевых заготовок в направлении усилия зажатия, зажатия заготовок, совмещения торцов в направлении, перпендикулярном усилию зажатия вплоть до форзагиба, т. е. полного совмещения свариваемых сечений

5 с обеспечением геометрии заготовок после сварки, существенно повышает производительность труда.

Формула изобретения Машина для контактной стыковой сварки, содержащая подвижный и неподвижный

корпусы, привод оплавления и осадки, а также зажимные устройства, верхние и нижние зажимные губки которых установлены на опорах качения с возможностью поворота в плоскости, перпендикулярной направлению усилия зажатия, отличающаяся тем, что, с целью увеличения производительности труда и улучшения качества сварки за счет гарантированного совмещения свариваемых кромок, каждое зажимное устройство снабжено -силовым цилиндром, шарнирно закрепленным на корпусе и на нижней зажимной губке в плоскости, перпендикулярной усилию зажатия.

Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство машины для контактной стыковой сварки изделий замкнутой формы | 1981 |

|

SU1030123A1 |

| СПОСОБ ХОЛОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036062C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2015 |

|

RU2634970C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU263775A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU284208A1 |

| Привод зажатия и корректировки положения свариваемых заготовок машин для контактной стыковой сварки | 1987 |

|

SU1724444A1 |

| Зажимное устройство контактной стыкосварочной машины | 1990 |

|

SU1818182A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ НАГРЕТЫХ ЗАГОТОВОК | 2006 |

|

RU2321479C1 |

Изобретение относится к оборудованию для контактной стыковой сварки изделий кольцевой формы. Цель изобретения - увеличение производительности труда и улучшение качества сварки. Каждое зажимное устройство машины снабжено дополнительным гидроцилиндром 19, шарнирно закрепленным на корпусе. Каждая нижняя зажимная губка 15 имеет прилив 17, который шарнирно связан со штоком гидроцилиндра 19. Гидроцилиндр 19 обеспечивает поворот каждой зажимной губки 15 в плоскости, перпендикулярной оси зажатия. Зажатые и сцентрированные в плоскости зажатия концы свариваемых кольцевых заготовок посредством принудительного поворота губок от шарнирно закрепленных гидроцилиндров получают возможность совмещения торцов в том числе и, при необходимости, форзагиба в направлении, перпендикулярном усилию зажатия и центровки. Устройство обеспечивает полное совмещение свариваемых сечений с обеспечением геометрии заготовок после сварки. 3 ил.

хГ

2}

В

,X

j

5

§№

(Pui.1

Фиг.2

Авторы

Даты

1990-11-23—Публикация

1988-05-26—Подача