Изобретение относится к области оборудования для контактной стыковой сварки, преимущественно кольцевых заготовок из спецсплавов, жаропрочных и нержавеющих сталей.

Известна мащина, содержащая шарнирно соединенные неподвижную и установленную на эксцентричных втулках подвижную колонны, привод оплавления и осадки, корпус которого жестко закреплен на ненодвнжной колонне, сварочный трансформатор н зажимные губки.

Недостатком ее является отсутствие механизированного привода поворота при корректировке иоложения зажатого изделия, трудоемкость этой операции.

Предлагаемая мащина отличается тем, что ось щарнира, соединяющего колонны, установлена с возможностью поворота при помощи иривода, щарнирно закрепленного на неподвижной колонне, и жестко соедииеиа с эксцентричными втулками, а щток привода оплавления и осадки щарнирно закренлен на траверсе, соединенной тягами с другой траверсой, также щарнирно связанной с нодвижной колонной, установленной с возможностью продольного перемещения. Кроме того, мащина снабжена механизмом разгрузки оси щарнира от веса подвижных частей, выполненного в виде закрепленного на подвижной колонне

кропщтейна, несущего гидронолость, соединенную с гндроустройствамп, поддерживающими в ней заданное давленне вне зависимости от перемещения колонны, п взаимодействующую с обоймой ролика, установленного с возможностью перемещения в процессе осадки по опорной поверхности.

Предлагаемая мащина обеспечивает иовышенне производительности ири сварке колец

разпых диаметров.

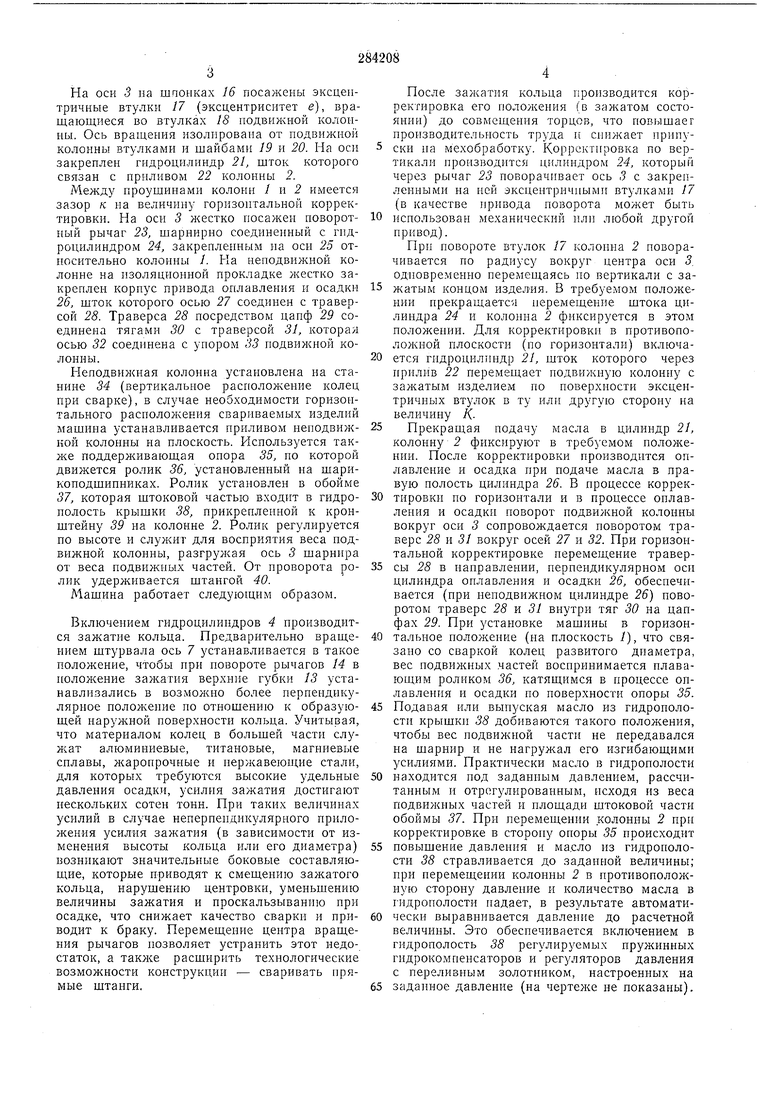

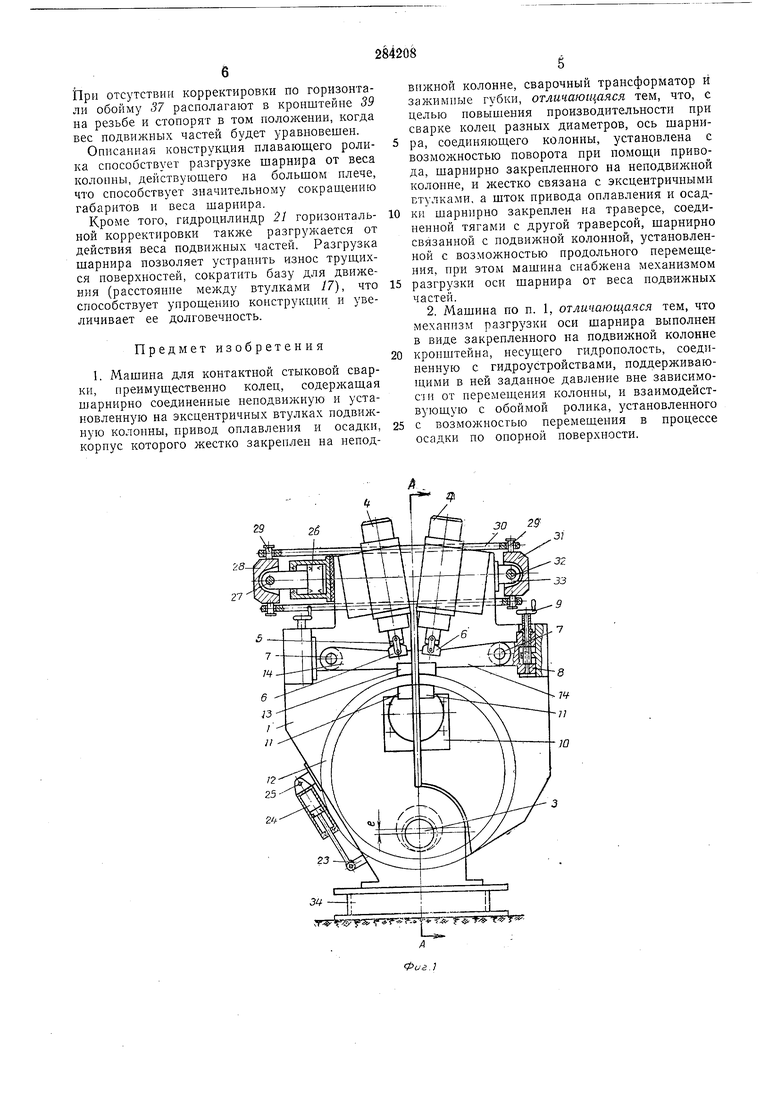

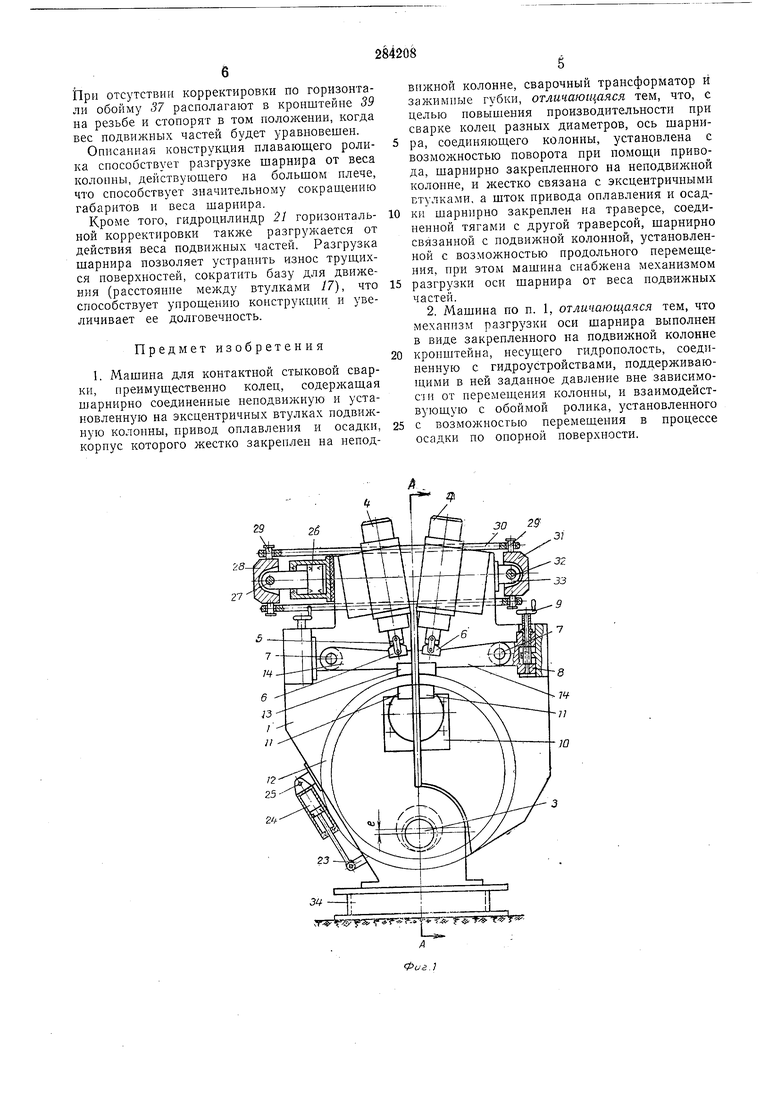

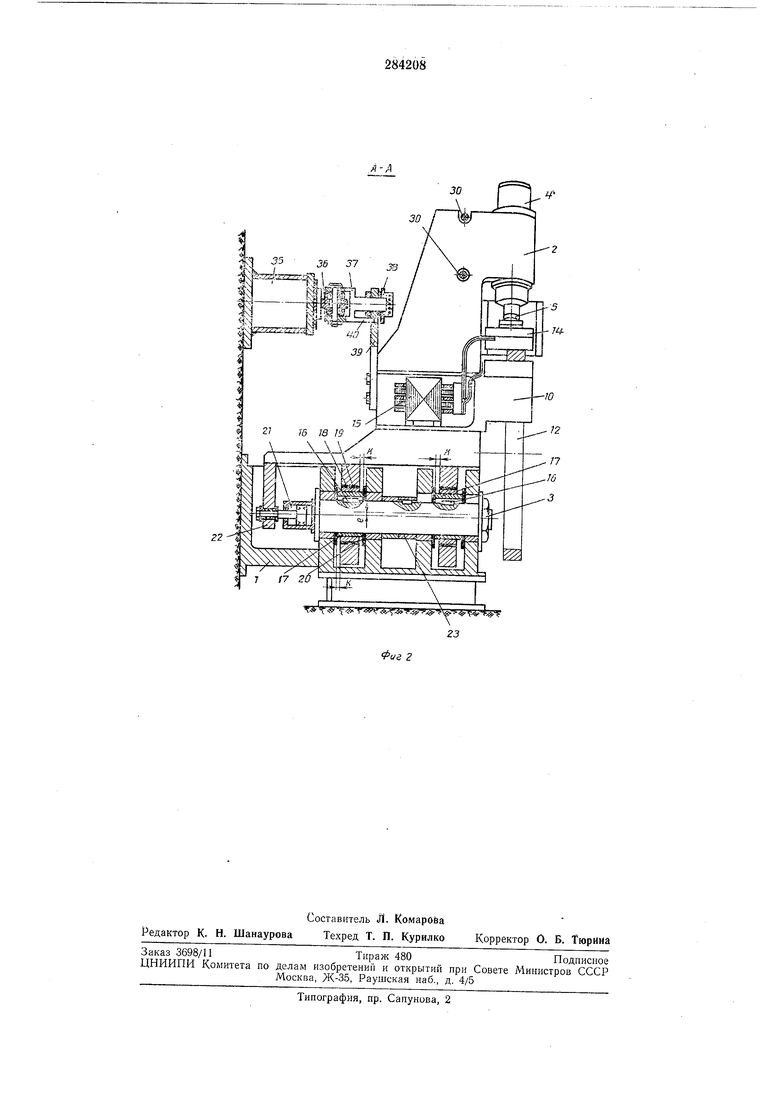

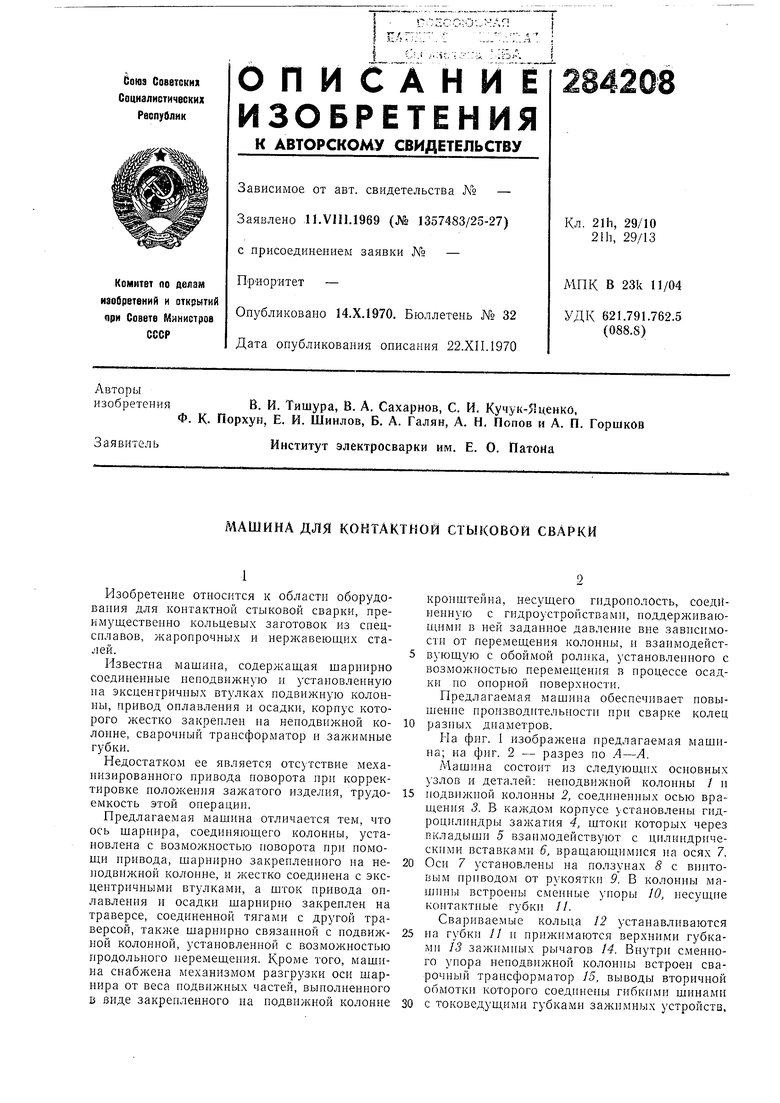

Па фиг. 1 изображена предлагаемая мащина; на фиг. 2 - разрез по А-А.

Мащииа состоит из следующих основных )злов и деталей: неподвижной колонны / п

подвижной колонны 2, соедннепных осью вращения 5. В каждом корпусе устаиовлены гидроцилиндры зажатия 4, щтоки которых через пкладыщи 5 взаимодействуют с цилиндрическими вставками 6, вращающимися на осях 7.

Оси 7 установлены на ползунах 8 с винтовым прпводом от рукояткн 9. В колонны мащппы встроены сменные упоры 10, несущие контактные губкн 11. Свариваемые кольца 12 устанавливаются

на губки 11 и прижимаются верхними губками 13 зажимиых рычагов 14. Внутрн сменного упора неподвижной колонны встроен сварочный трансформатор 15, выводы вторичной обмотки которого соединены гибкпмн щннами На оси 3 па шпонках 16 посажены эксцентричные втулки 17 (эксцеитриснтет е), вращающиеся во втулках /5 подвижной колопны. Ось вращения изолирована от подвижной колонны втулками и шайбами 19 и 20. На оси5 закреплен гндроцилнндр 21, шток которого связан с нрнливом 22 колонны 2. Между проушинамн колоин 1 i 2 имеется зазор к на величину горизонтальной корректировки. На оси 3 жестко посажен новорот-Ю ный рычаг 23, шарнирпо соединенный с гидроцилиндром 24, закрецленным на оси 25 относительно колонны 1. На неподвижной колоиие на изоляционной прокладке жестко закреплен корпус привода оплавления н осадки15 26, шток которого осью 27 соединен с траверсой 28. Траверса 28 посредством цапф 29 соединена тягами 30 с траверсой 31, которая осью 32 соединена с унором 33 иодвижной колонны. Неподвижная колонна установлена иа станине 34 (вертикальное расположение колец при сварке), в случае необходимости горизонтального расположения свариваемых изделий машина устанавливается приливом неподвиж- 25 ной колонны на плоскость. Используется также поддерживающая опора 35, по которой движется ролик 36, установленный на шарнкоподшииииках. Ролик установлен в обойме 37, которая штоковой частью входит в гидро- 30 полость крышки 38, прикреплеиной к кронштейну 39 на колонне 2. Ролик регулируется по высоте и служит для восириятия веса подвижной колонны, разгружая ось 3 щарнира от веса подвижных частей. От проворота ро- 35 лик удерживается щтангой 40. Машина работает следующим образом. Включением гидроцилиидров 4 производится зажатие кольца. Предварительно враще- 40 нием штурвала ось 7 устанавливается в такое положенне, чтобы ири повороте рычагов 14 в ноложение зажатия верхние губки 13 устанавлизались в возможно более перпендикуляриое положение по отношению к образую- 45 щей нарул ной поверхности кольца. Учитывая, что материалом колец в большей части служат алюминиевые, титановые, магниевые сплавы, жаропрочные н нержавеюицш стали, для которых требуются высокие удельные 50 давления осадки, усилия зажатия достигают нескольких сотен тонн. При таких величинах усилий в случае непернеиднкулярного приложения усилия зажатия (в зависимости от изменения высоты кольца или его диаметра) 55 возникают значительные боковые составляющие, которые приводят к смещению зажатого кольца, нарушению центровки, уменьщению величины зажатия н проскальзыванию при осадке, что снижает качество сварки и при- 60 водит к браку. Перемещение центра вращения рычагов иозволяет устраиить этот недостаток, а также расширить технологические возможности конструкции - сваривать пря20После зажатия кольца производится корректировка его положения (в зажатом состояини) до совмещення торцов, что повышает производительность труда и снижает ирнпуски на мехобработку. Корректировка по вертикалн производится цилиндром 24, который через рычаг 23 поворачивает ось 3 с закрепленными на пей эксцентричными втулками 17 (в качестве привода новорота может быть исиользован механический или любой другой иривод). Нри иовороте втулок 17 колоина 2 иоворачнвается по радиусу вокруг центра оси 3, одновременно перемепд,аясь по вертикали с зажатым концом изделия. В требуемом положении прекращается перемещепие штока цилиндра 24 и колонна 2 фиксируется в этом положении. Для корректировки в противоположиой плоскости (по горизонтали) включается гидроцилиндр 21, щток которого через прилив 22 перемещает подвижную колонну с зажатым изделием по поверхиости эксцентричиых втулок в ту или другую сторону на величину К. Прекращая подачу масла в цилиндр 21, колонну 2 фиксируют в требуемом иоложенин. Носле корректировки производится оплавление н осадка при подаче масла в правую полость цилиндра 26. В процессе корректировки по горизонтали и в процессе оилавления и осадки поворот подвижной колонны вокруг оси 3 сопровождается поворотом травере 28 и 31 вокруг осей 27 и 32. При горизонтальной корректировке перемещение траверсы 28 в направлении, перпендикулярном оси цилиндра оплавления и осадки 26, обеснечнвается (при неподвижном цилиндре 26 иоворотом траверс 28 и 31 внутри тяг 30 на цапфах 29. При установке машины в горизонтальное положение (на плоскость 1), что связано со сваркой колец развитого диаметра, вес подвижных частей воспринимается плавающим роликом 36, катящимся в ироцессе оплавления и осадки по поверхности опоры 35. Подавая или вынуская масло из гидроиолости крышки 38 добиваются такого положения, чтобы вес подвижной части не передавался на шарнир и не нагружал его изгибающими усилиями. Практически масло в гидрополости находится под заданным давлением, рассчитайным и отрегулированным, нсходя из веса подвижных частей и илощади щтоковой части обоймы 37. При иеремещении колонны 2 ири корректировке в стороиу опоры 35 происходит повышение давления и ма.сло из гидроиолости 38 стравливается до заданной величины; ири неремещеиии колонны 2 в противоположную сторону давление и количество масла в гндрополости падает, в результате автоматически выравнивается давление до расчетной величины. Это обесиечивается включением в гидрополость 38 регулируемых пружинных гидрокомненсаторов и регуляторов давления с переливиым золотником, настроенных на

При отсутствии корректировки по горизонтали обойму 37 располагают в кронштейпе 39 на резьбе и стопорят в том положении, когда вес подвижных частей будет уравновешен.

Описанная конструкцня плавающего ролика способствует разгрузке шарнира от веса колонны, действующего на большом плече, что снособствует значительному сокращению габаритов и веса шарнира.

Кроме того, гидроцилиндр 21 горизонтальной корректировки также разгружается от действия веса подвижных частей. Разгрузка шарнира позволяет устранить износ трущихся поверхностей, сократить базу для движения (расстояние между втулками 17), что способствует упрощению конструкции и увеличивает ее долговечность.

Предмет изобретения

1. Машина для контактной стыковой сварки, преимущественно колец, содержащая шарнирно соединенные неподвижную и установленную на эксцентричных втулках подвижную колонны, привод оплавления и осадки, корпус которого жестко закреплен на непод25

Zt

314

Я-J f V

вижной колонне, сварочный трансформатор и зажимные губки, отличающаяся тем, что, с целью повышения производительности при сварке колец разных диаметров, ось шарнира, соединяющего колонны, установлена с возможностью поворота при помощи привода, щарнирно закрепленного на неподвижной колонне, и жестко связана с эксцентричными втулками, а шток привода оплавления и осадки шарнирно закреплен на траверсе, соединенной тягами с другой траверсой, щарнирно связанной с подвижной колонной, установленной с возможностью продольного перемещения, при этом машина снабжена механизмом

разгрузки оси шарнира от веса подвижных частей.

2. Машина по п. 1, отличающаяся тем, что механизм разгрузки оси шарнира выполнен в виде закрепленного на подвижной колонне

кронштейна, несущего гидрополость, соединенную с гидроустройствами, поддерживающими в ней заданное давление вне зависимос и от перемещения колонны, и взаимодействующую с обоймой ролика, установленного

с возможностью перемещения в процессе осадки по опорной поверхности.

29

22f

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ | 1972 |

|

SU326031A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ | 1972 |

|

SU426773A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1969 |

|

SU256128A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1968 |

|

SU211697A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1973 |

|

SU361033A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАР:.;_] | 1969 |

|

SU251110A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1967 |

|

SU200048A1 |

| Машина для контактной стыковой сварки | 1974 |

|

SU554971A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU263775A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ДАВЛЕ!ТТ '--!:?''«о- ,„'^KJfbs.f<:;..., и I Г-Ь:.;^ . . | 1967 |

|

SU190764A1 |

Авторы

Даты

1970-01-01—Публикация