1

(21)4474294/24-05 (22) 17.08.88 (46)23.11.90. Бюл. №43

(71)Всесоюзный проектно-конструкторский и технологический институт светотехнической промышленности

(72)Я.Е.Копыт, В.Ю.Синюк, И.П.Решетуха и Н.Ф.Коноплицкий

(53) 678.059.4(088.8)

(56) Патент ФРГ N 2129970,

кл. В 29 С 27/06. 1973.

Авторское свидетельство СССР N; 903158, кл. В 29 С 65/02, 1980.

(54) УСТРОЙСТВО ДЛЯ СВАРКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

(57) Изобретение относится к сварке пластмасс и может быть использовано при сварке пленок или обечаек из них. Цель - повышение качества сварного шва. Для этого в ytT- ройстведля сварки полимерных материалов участок криволинейной опоры в зонах сварки выполнен в виде гибких полос, концы которых связаны посредством пружин с рамой, и термоизолированных амортизирующих элементов, на которых установлены гибкие полосы. Радиус кривизны рабочей поверхности нагревателей меньше радиуса кривизны опоры. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной сварки полимерных пленок | 1980 |

|

SU903158A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2092316C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| Установка для непрерывногоизгОТОВлЕНия РуКАВОВ из ТЕРМОплАС-ТичНОй плЕНКи | 1979 |

|

SU818887A1 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2009 |

|

RU2518816C2 |

| УСТРОЙСТВО И СПОСОБ УПАКОВКИ ГАБАРИТНЫХ ИЗДЕЛИЙ В ПЛЕНКУ | 2020 |

|

RU2752990C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ МЕШКОВ ИЗ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1697370A1 |

| Способ изготовления амортизирующего полимерного материала и устройство для его осуществления | 1990 |

|

SU1781084A1 |

| Способ непрерывного изготовления гибких рукавов из ленточного полимерного материала и установка для его осуществления | 1987 |

|

SU1622150A1 |

Изобретение относится к сварке пластмасс и может быть использовано при сварке пленок или обечаек из них. Цель - повышение качества сварного шва. Для этого в устройстве для сварки полимерных материалов участок криволинейной опоры в зонах сварки выполнен в виде гибких полос, концы которых связаны посредством пружин с рамой, и термоизолированных амортизирующих элементов, на которых установлены гибкие полосы. Радиус кривизны рабочей поверхности нагревателей меньше радиуса кривизны опоры. 3 ил.

Изобретение относится к сварке пластмасс и может быть использовано при сварке пленок или обечаек из них.

Целью изобретения является повышение качества сварного шва.

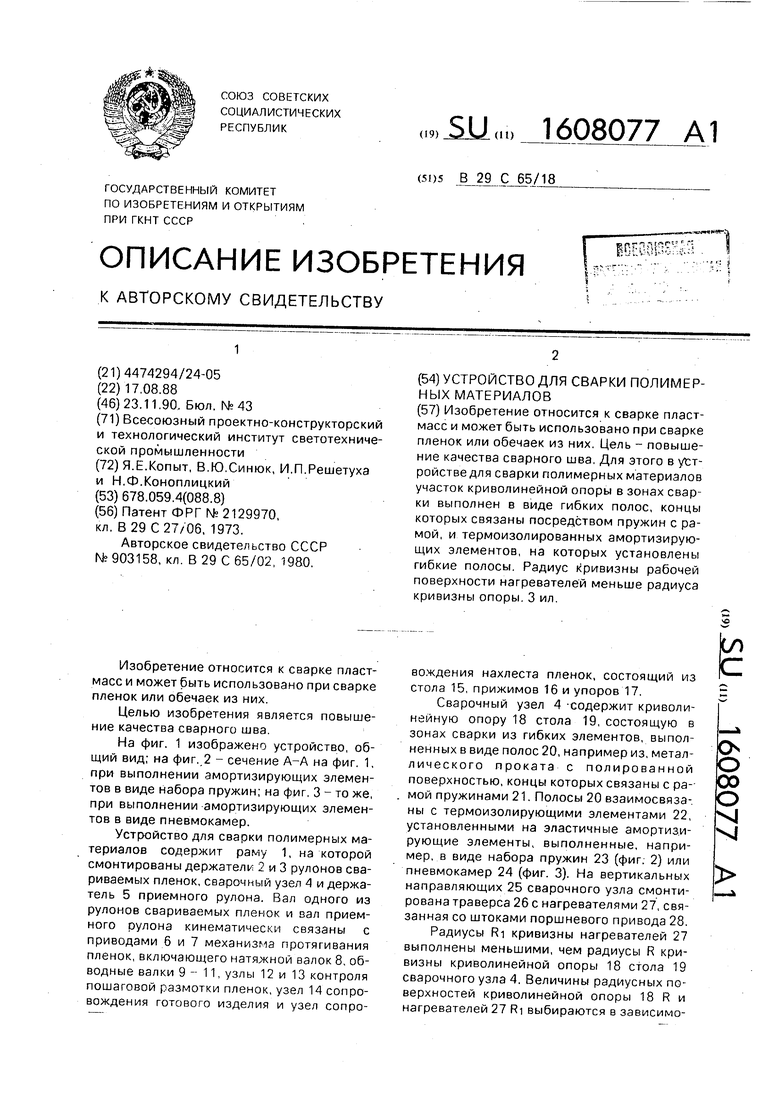

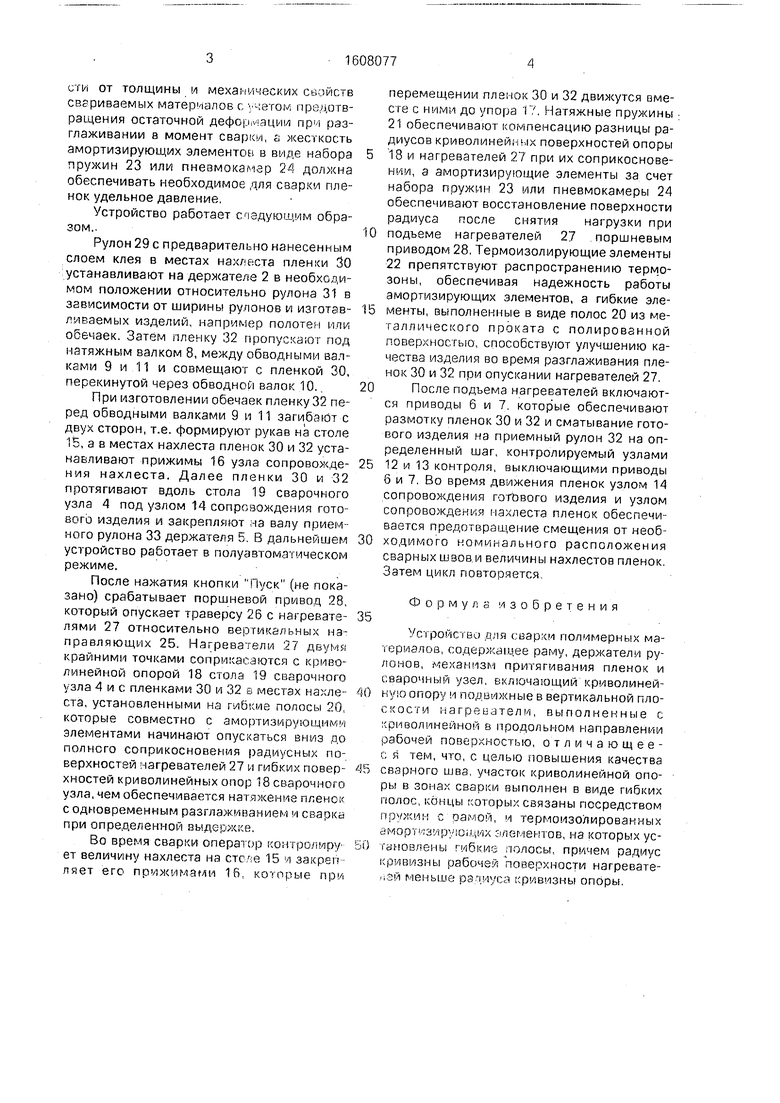

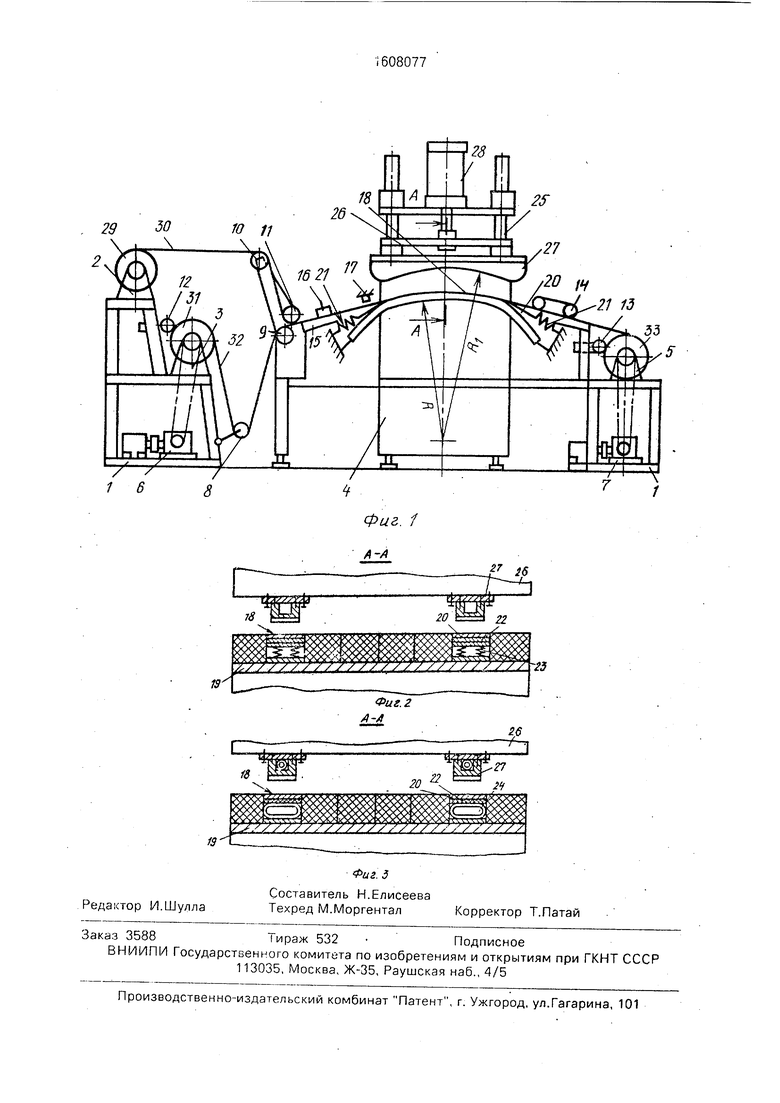

На фиг. 1 изображено устройство, общий вид; на фиг.,2 - сечение А-А на фиг. 1, при выполнении амортизирующих элементов в виде набора пружин; на фиг, 3 - то же, при выполнении амортизирующих элементов в виде пневмокамер.

Устройство для сварки полимерных материалов содержит раму 1, на которой смонтированы держатели 2 и 3 рулонов свариваемых пленок, сварочный узел 4 и держатель 5 приемного рулона. Вал одного из рулонов свариваемых пленок и вал приемного рулона кинематически связаны с приводами 6 и 7 механизма протягивания пленок, включающего натяжной валок 8, обводные валки 9 -- 11, узлы 12 и 13 контроля пошаговой размотки пленок, узел 14 сопро- В1ождения готового изделия и узел сопрово.ждения нахлеста пленок, состоящий из стола 15, прижимов 16 и упоров 17.

Сварочный узел 4 -содержит криволинейную опору 18 стола 19, состоящую в зонах сварки из гибких элементов, выполненных в виде полос 20, например из, металлического проката с полированной поверхностью, концы которых связаны с ра- . мой пружинами 21. Полосы 20 взаимосвяза-. ны с термоизолирующими элементами 22, установленными на эластичные амортизирующие элементы, выполненные, например, в виде набора пружин 23 (фиг. 2) или пневмокамер 24 (фиг. 3). На вертикальных направляющих 25 сварочного узла смонтирована траверса 26 с нагревателями 27, связанная со штоками поршневого привода 28. Радиусы RI кривизны нагревателей 27 выполнены меньшими, чем радиусы R кривизны криволинейной опоры 18 стола 19 сварочного узла 4. Величины радиусных поверхностей криволинейной опоры 18 R и нагревателей 27 RI выбираются в зависимо ъ

О

о

00

о

XI

сти от толщины и механических свойств свариваемых материалов с учетом предотвращения остаточной дефор1 ации при разглаживании а момент сварки, и жесткость амортизирующих элементов в виде набора пружин 23 или пневмокамар 24 должна обеспечивать необходимое для сварки пленок удельное давление.

Устройство работает следующим образом..

Рулон 29 с предварительно нанесенным слоем клея в местах нахлеста пленки 30 устанавливают на держателе 2 в необходимом положении относительно рулона 31 в зависимости от ширины рулонов и изготав- ливаемых изделий, например полотен или обечаек. Затем пленку 32 пропускают под нйтяжным валком 8, между обводными валками 9 и 11 и совмещают с пленкой 30, перекинутой через обводной валок 10..

При изготовлении обечаек пленку 32 перед обводными валками 9 и 11 загибают с двух сторон, т.е. формируют рукав на столе 15, а в местах нахлеста пленок 30 и 32 устанавливают прижимы 16 узла сопровожде- ния нахлеста. Далее пленки 30 и 32 протягивают вдоль стола 19 сварочного узла 4 под узлом 14 сопровождения готового изделия и закрепляют на валу приемного р улона 33 держателя 5. В дальнейшем устройство работает в полуавтоматическом режиме.

После нажатия кнопки Пуск (не показано) срабатывает поршневой привод 28, который опускает траверсу 26 с нагревате- лями 27 относительно вертикальных направляющих 25. Нагреватели 27 двумя крайними точками соприкасаются с криволинейной опорой 18 стола 19 сварочного узла 4 и с пленками 30 и 32 в местах нахле- ста, установленными на гибкие полосы 20, которые совместно с амортизирующимм/i элементами начинают опускаться вниз до полного соприкосновения радиусных поверхностей нагревателей 27 и гибких повер- хностей криволинейных опор 18 сварочного узла, чем обеспечивается натяжение пленок с одновременным разглаживанием и сварка при определенной выдержке.

Во время сварки onepaTC.jp контролиру- ет величину нахлеста на столе 15 vi закрег ляет его прижимами 16, которые при

перемещении пленок 30 и 32 движутся вместе с ними до упора 17, Натяжные пружины

21обеспечивают компенсацию разницы радиусов криволинейных поверхностей опоры 18 и нагревателей 27 при их соприкосновении, а амортизирующие элементы за счет набора пружин 23 или пневмокамеры 24 обеспечивают восстановление поверхности радиуса после снятия нагрузки при подъеме нагревателей 27 поршневым приводом 28, Термоизолирующие элементы

22препятствуют распространению терм.о- зоны, обеспечивая надежность работы амортизирующих элементов, а гибкие элементы, выполненные в виде полос 20 из металлического проката с полированной поверхностью, способствуют улучшению качества изделия во время разглаживания пленок 30 и 32 при опускании нагревателей 27.

После подьема нагревателей включаются приводы 6 и 7. которые обеспечивают размотку пленок 30 и 32 и сматывание готового изделия на приемный рулон 32 на определенный шаг, контролируем-ый узлами 12 и 13 контроля, выключающими приводы б и 7. Во время движения пленок узлом 14 сопровождения гогЬвого изделия и узлом сопровождения нахлеста пленок обеспечивается предотвращение смещения от необходимого номинального расположения сварных швов.и величины нахлестов пленок. Затем цикл повторяется.

Формула изобретения

Устройство для свархи полимерных материалов, содержагцее раму, держатели рулонов, механизм притягивания пленок и сварочный узел, включающий криволинейную опору и подв11жные в вертикальной плоскости нагреватели, выполненные с криволинейной в продольном направлении рабочей поверхностью, отличающее- с я тем, что, с целью повышения качества сварного шва, участок криволинейной опо- ры в зонах сварки выполнен в виде гибких полос, концы соторых связаны посредством г(ружин с рамой, и термоизолированных aMopTi/jsMpyioiiiMX элементов, на которых установлены гибкие полосы, причем радиус кривизны рабочей поверхности нагревате- меньше радиуса кривизны опОры.

J9

Авторы

Даты

1990-11-23—Публикация

1988-08-17—Подача