Изббретение относится к изготовлению гибких рукавов из ленточного полимерного материала путем гибки лент вдоль их продольной оси и соединения.

Целью изобретения является повышение качества сваренных рукавов.

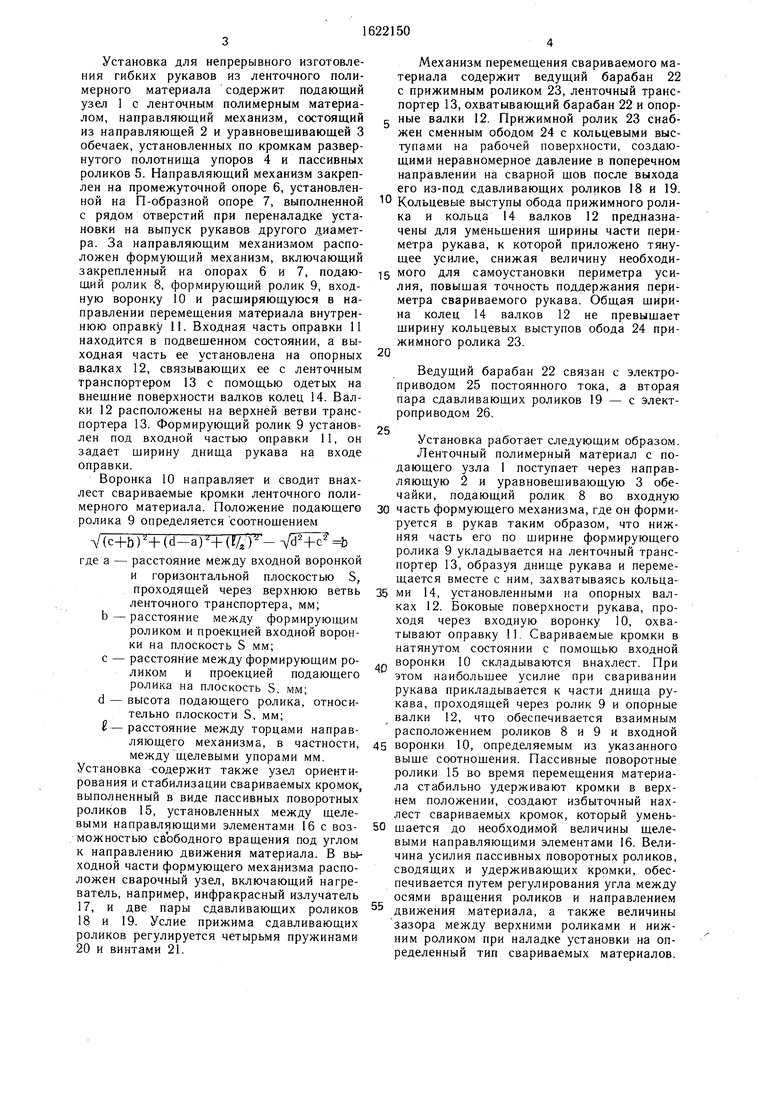

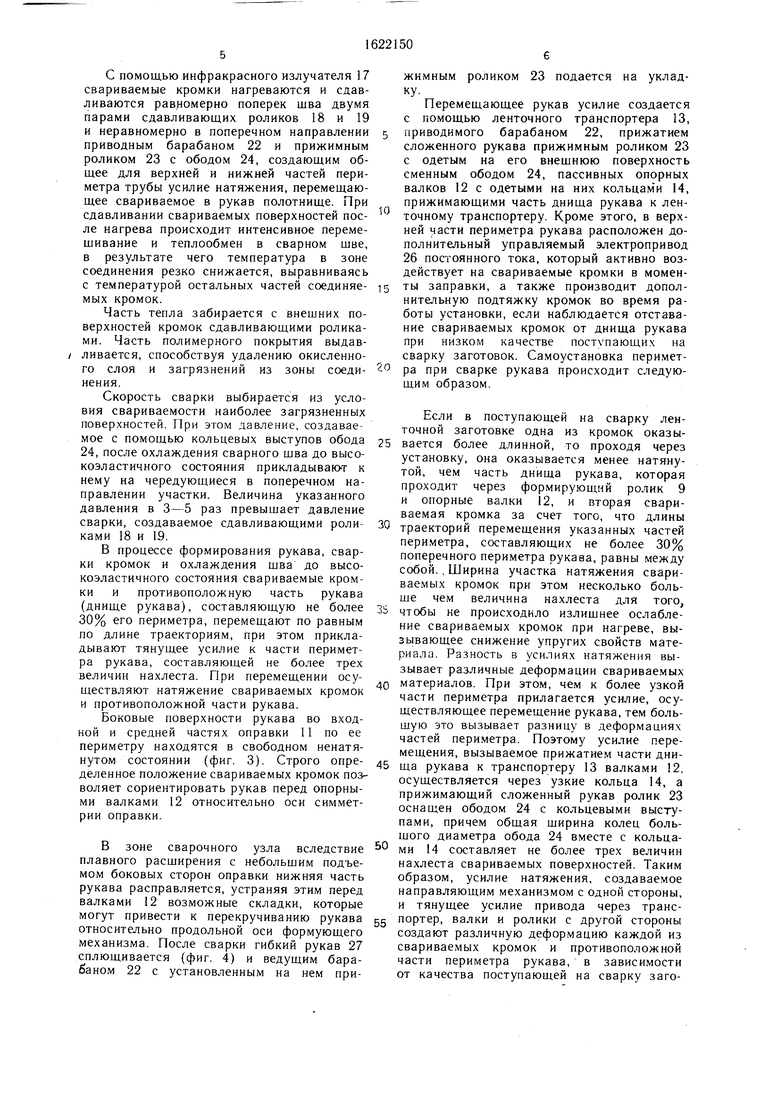

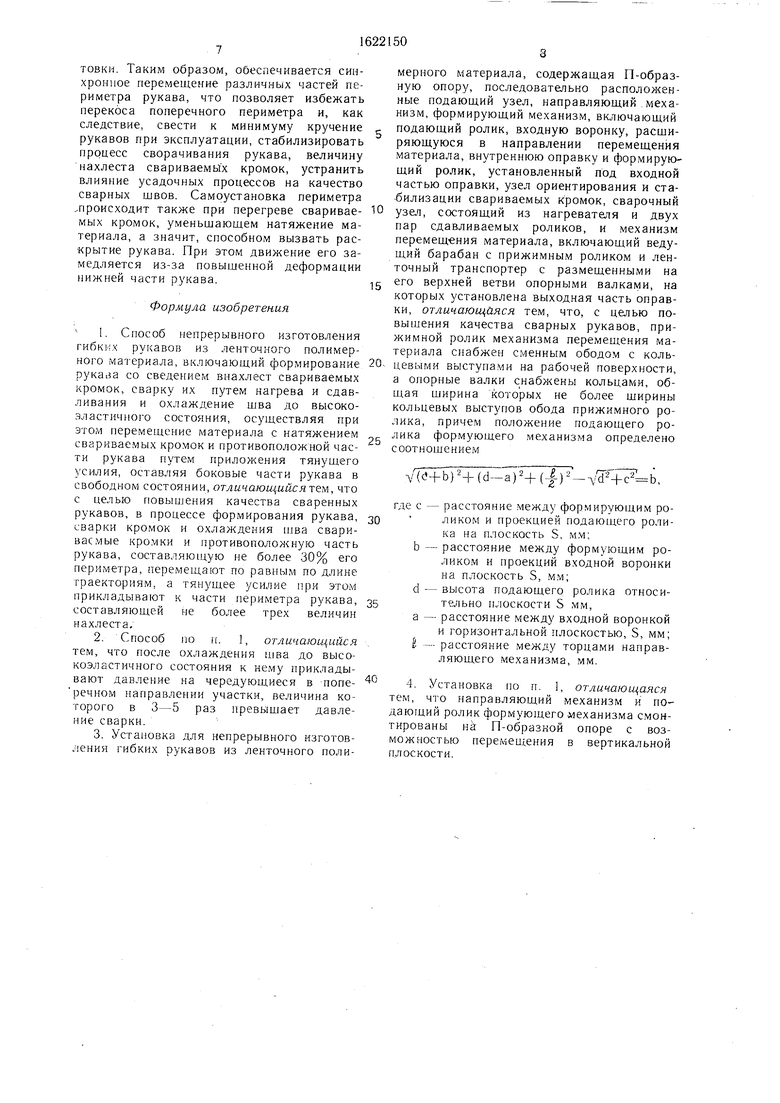

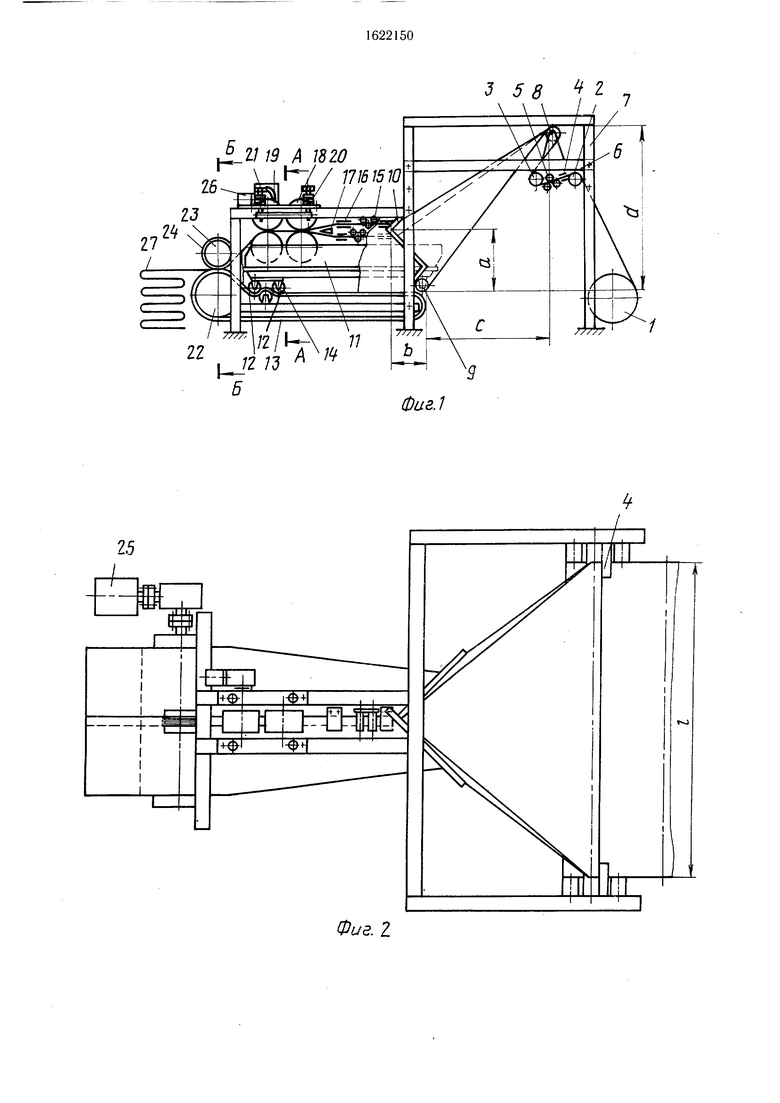

На фиг. 1 изображена установка, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - график изменения давления, прикладываемого к сварному шву после охлаждения его до высокоэластичного состояния.

Установка для непрерывного изготовления гибких рукавов из ленточного полимерного материала содержит подающий узел 1 с ленточным полимерным материалом, направляющий механизм, состоящий из направляющей 2 и уравновешивающей 3 обечаек, установленных по кромкам развернутого полотнища упоров 4 и пассивных роликов 5. Направляющий механизм закреплен на промежуточной опоре 6, установленной на П-образной опоре 7, выполненной с рядом отверстий при переналадке установки на выпуск рукавов другого диаметра. За направляющим механизмом расположен формующий механизм, включающий закрепленный на опорах 6 и 7, подающий ролик 8, формирующий ролик 9, входную воронку 10 и расширяющуюся в направлении перемещения материала внутреннюю оправку 11. Входная часть оправки 11 находится в подвешенном состоянии, а выходная часть ее установлена на опорных валках 12, связывающих ее с ленточным транспортером 13 с помощью одетых на внешние поверхности валков колец 14. Валки 12 расположены на верхней ветви транспортера 13. Формирующий ролик 9 установлен под входной частью оправки 11, он задает ширину днища рукава на входе оправки.

Воронка 10 направляет и сводит внахлест свариваемые кромки ленточного полимерного материала. Положение подающего ролика 9 определяется соотношением

V(c+b)4-(d-a)4-(/;)v- VdM1 b где а - расстояние между входной воронкой и горизонтальной плоскостью S, проходящей через верхнюю ветвь ленточного транспортера, мм; b - расстояние между формирующим роликом и проекцией входной воронки на плоскость S мм; с - расстояние между формирующим роликом и проекцией подающего ролика на плоскость S, мм; d - высота подающего ролика, относительно плоскости S, мм; I - расстояние между торцами направляющего механизма, в частности, между щелевыми упорами мм. Установка содержит также узел ориентирования и стабилизации свариваемых кромок, выполненный в виде пассивных поворотных роликов 15, установленных между щелевыми направляющими элементами 16 с возможностью свободного вращения под углом к направлению движения материала. В выходной части формующего механизма расположен сварочный узел, включающий нагреватель, например, инфракрасный излучатель 17, и две пары сдавливающих роликов 18 и 19. Услие прижима сдавливающих роликов регулируется четырьмя пружинами 20 и винтами 21.

Механизм перемещения свариваемого материала содержит ведущий барабан 22 с прижимным роликом 23, ленточный транспортер 13, охватывающий барабан 22 и опорные валки 12. Прижимной ролик 23 снабжен сменным ободом 24 с кольцевыми выступами на рабочей поверхности, создающими неравномерное давление в поперечном направлении на сварной шов после выхода его из-под сдавливающих роликов 18 и 19.

Кольцевые выступы обода прижимного ролика и кольца 14 валков 12 предназначены для уменьшения ширины части периметра рукава, к которой приложено тянущее усилие, снижая величину необходимого для самоустановки периметра усилия, повышая точность поддержания периметра свариваемого рукава. Общая ширина колец 14 валков 12 не превышает ширину кольцевых выступов обода 24 прижимного ролика 23.

0

Ведущий барабан 22 связан с электроприводом 25 постоянного тока, а вторая пара сдавливающих роликов 19 - с электроприводом 26.

5

Установка работает следующим образом.

Ленточный полимерный материал с подающего узла 1 поступает через направляющую 2 и уравновешивающую 3 обечайки, подающий ролик 8 во входную

0 часть формующего механизма, где он формируется в рукав таким образом, что нижняя часть его по ширине формирующего ролика 9 укладывается на ленточный транспортер 13, образуя днище рукава и перемещается вместе с ним, захватываясь кольца5 ми 14, установленными на опорных валках 12. Боковые поверхности рукава, проходя через входную воронку 10, охватывают оправку 11 Свариваемые кромки в натянутом состоянии с помощью входной

0 воронки 10 складываются внахлест. При этом наибольшее усилие при сваривании рукава прикладывается к части днища рукава, проходящей через ролик 9 и опорные валки 12, что обеспечивается взаимным расположением роликов 8 и 9 и входной

5 воронки 10, определяемым из указанного выше соотношения. Пассивные поворотные ролики 15 во время перемещения материала стабильно удерживают кромки в верхнем положении, создают избыточный нах- лест свариваемых кромок, который умень0 шается до необходимой величины щелевыми направляющими элементами 16. Величина усилия пассивных поворотных роликов, сводящих и удерживающих кромки, обеспечивается путем регулирования угла между осями вращения роликов и направлением

5 движения материала, а также величины зазора между верхними роликами и нижним роликом при наладке установки на определенный тип свариваемых материалов.

С помощью инфракрасного излучателя 17 свариваемые кромки нагреваются и сдавливаются равномерно поперек шва двумя парами сдавливающих роликов 18 и 19 и неравномерно в поперечном направлении g приводным барабаном 22 и прижимным роликом 23 с ободом 24, создающим общее для верхней и нижней частей периметра трубы усилие натяжения, перемещающее свариваемое в рукав полотнище. При сдавливании свариваемых поверхностей после нагрева происходит интенсивное перемешивание и теплообмен в сварном шве, в результате чего температура в зоне соединения резко снижается, выравниваясь с температурой остальных частей соединяв- мых кромок.

Часть тепла забирается с внешних поверхностей кромок сдавливающими роликами. Часть полимерного покрытия выдав- ливается, способствуя удалению окисленного слоя и загрязнений из зоны соеди- 20 нения.

Скорость сварки выбирается из условия свариваемости наиболее загрязненных поверхностей. При этом давление, создаваемое с помощью кольцевых выступов обода 25 24, после охлаждения сварного шва до высокоэластичного состояния прикладывают к нему на чередующиеся в поперечном направлении участки. Величина указанного давления в 3-5 раз превышает давление сварки, создаваемое сдавливающими роли- 30 ками 18 и 19.

В процессе формирования рукава, сварки кромок и охлаждения шва до высокоэластичного состояния свариваемые кромки и противоположную часть рукава (днище рукава), составляющую не более 35 30% его периметра, перемещают по равным по длине траекториям, при этом прикладывают тянущее усилие к части периметра рукава, составляющей не более трех величин нахлеста. При перемещении осуществляют натяжение свариваемых кромок и противоположной части рукава.

Боковые поверхности рукава во входной и средней частях оправки 11 по ее периметру находятся в свободном ненатянутом состоянии (фиг. 3). Строго опре- 45 деленное положение свариваемых кромок позволяет сориентировать рукав перед опорными валками 12 относительно оси симметрии оправки.

В зоне сварочного узла вследствие 50 плавного расширения с небольшим подъемом боковых сторон оправки нижняя часть рукава расправляется, устраняя этим перед валками 12 возможные складки, которые могут привести к перекручиванию рукава 55 относительно продольной оси формующего механизма. После сварки гибкий рукав 27 сплющивается (фиг. 4) и ведущим барабаном 22 с установленным на нем прижимным роликом 23 подается на укладку.

Перемещающее рукав усилие создается с помощью ленточного транспортера 13, приводимого барабаном 22, прижатием сложенного рукава прижимным роликом 23 с одетым на его внешнюю поверхность сменным ободом 24, пассивных опорных валков 12 с одетыми на них кольцам и 14, прижимающими часть днища рукава к ленточному транспортеру. Кроме этого, в верхней части периметра рукава расположен дополнительный управляемый электропривод 26 постоянного тока, который активно воздействует на свариваемые кромки в моменты заправки, а также производит дополнительную подтяжку кромок во время работы установки, если наблюдается отставание свариваемых кромок от днища рукава при низком качестве поступающих на сварку заготовок. Самоустановка периметра при сварке рукава происходит следующим образом.

Если в поступающей на сварку ленточной заготовке одна из кромок оказывается более длинной, то проходя через установку, она оказывается менее натянутой, чем часть днища рукава, которая проходит через формирующий ролик 9 и опорные валки 12, и вторая свариваемая кромка за счет того, что длины траекторий перемещения указанных частей периметра, составляющих не более 30% поперечного периметра рукава, равны между собой., Ширина участка натяжения свариваемых кромок при этом несколько больше чем величина нахлеста для того, чтобы не происходило излишнее ослабление свариваемых кромок при нагреве, вызывающее снижение упругих свойств материала. Разность в усилиях натяжения вызывает различные деформации свариваемых материалов. При этом, чем к более узкой части периметра прилагается усилие, осуществляющее перемещение рукава, тем большую это вызывает разницу в деформациях частей периметра. Поэтому усилие перемещения, вызываемое прижатием части днища рукава к транспортеру 13 валками 2, осуществляется через узкие кольца 14, а прижимающий сложенный рукав ролик 23 оснащен ободом 24 с кольцевыми выступами, причем общая ширина колец большого диаметра обода 24 вместе с кольцами 14 составляет не более трех величин нахлеста свариваемых поверхностей. Таким образом, усилие натяжения, создаваемое направляющим механизмом с одной стороны, и тянущее усилие привода через транспортер, валки и ролики с другой стороны создают различную деформацию каждой из свариваемых кромок и противоположной части периметра рукава, в зависимости от качества поступающей на сварку затотовкн. Таким образом, обеспечивается синхронное перемещение различных частей периметра рукава, что позволяет избежать перекоса поперечного периметра и, как следствие, свести к минимуму кручение рукавов при эксплуатации, стабилизировать процесс сворачивания рукава, величину нахлеста свариваемых кромок, устранить влияние усадочных процессов на качество сварных швов. Самоустановка периметра ..происходит также при перегреве свариваемых кромок, уменьшающем натяжение материала, а значит, способном вызвать раскрытие рукава. При этом движение его замедляется из-за повышенной деформации нижней части рукава.

Формула изобретения

мерного материала, содержащая П-образ- ную опору, последовательно расположенные подающий узел, направляющий механизм, формирующий механизм, включающий подающий ролик, входную воронку, расширяющуюся в направлении перемещения материала, внутреннюю оправку и формирующий ролик, установленный под входной частью оправки, узел ориентирования и стабилизации свариваемых кромок, сварочный узел, состоящий из нагревателя и двух пар сдавливаемых роликов, и механизм перемещения материала, включающий ведущий барабан с прижимным роликом и ленточный транспортер с размещенными на его верхней ветви опорными валками, на которых установлена выходная часть оправки, отличающихся тем, что, с целью повышения качества сварных рукавов, прижимной ролик механизма перемещения материала снабжен сменным ободом с кольI. Способ непрерывного изготовления гибких рукавов из ленточного полимерного материала, включающий формирование 20 цевыми выступами на рабочей поверхности, рукава со сведением внахлест свариваемых а опорные валки снабжены кольцами, общая ширина которых не более ширины кольцевых выступов обода прижимного ролика, причем положение подающего рокромок, сварку их путем нагрева и сдавливания и охлаждение шва до высоко- эластичного состояния, осуществляя при

этом перемещение материала с натяжением лика формующего механизма определено

свариваемых кромок и противоположной час ти рукава путем приложения тянущего усилия, оставляя боковые части рукава в свободном состоянии, отличающийся тем, что с целью повышения качества сваренных рукавов, в процессе формирования рукава, зо сварки кромок и охлаждения шва свариваемые кромки и противоположную часть рукава, составляющую не более 30% его периметра, перемещают по равным по длине траекториям, а тянущее усилие при этом прикладывают к части периметра рукава, 35 составляющей не более трех величин нахлеста.

2.Способ по п. 1, отличающийся тем, что после охлаждения шва до высокоэластичного состояния к нему прикладывают давление на чередующиеся в попе- 4®

речном направлении участки, величина которого в 3-5 раз превышает давление сварки.

3.Установка для непрерывного изготовления гибких рукавов из ленточного полисоотношением

vV+b}2+()2+(l)2 A 2+c2-b,

где с - расстояние между формирующим роликом и проекцией подающего ролика на плоскость Ь

b - расстояние между формующим роликом и проекций входной воронки на плоскость S, мм;

d - высота подающего ролика относительно плоскости S мм,

а - расстояние между входной воронкой и горизонтальной плоскостью, S, мм;

Е - расстояние между торцами направляющего механизма, мм.

4. Установка по п. 1, отличающаяся тем, что направляющий механизм и подающий ролик формующего механизма смонтированы на П-образной опоре с возможностью перемещения в вертикальной плоскости.

мерного материала, содержащая П-образ- ную опору, последовательно расположенные подающий узел, направляющий механизм, формирующий механизм, включающий подающий ролик, входную воронку, расширяющуюся в направлении перемещения материала, внутреннюю оправку и формирующий ролик, установленный под входной частью оправки, узел ориентирования и стабилизации свариваемых кромок, сварочный узел, состоящий из нагревателя и двух пар сдавливаемых роликов, и механизм перемещения материала, включающий ведущий барабан с прижимным роликом и ленточный транспортер с размещенными на его верхней ветви опорными валками, на которых установлена выходная часть оправки, отличающихся тем, что, с целью повышения качества сварных рукавов, прижимной ролик механизма перемещения материала снабжен сменным ободом с коль0 цевыми выступами на рабочей поверхности, а опорные валки снабжены кольцами, общая ширина которых не более ширины кольцевых выступов обода прижимного ролика, причем положение подающего росоотношением

vV+b}2+()2+(l)2 A 2+c2-b,

где с - расстояние между формирующим роликом и проекцией подающего ролика на плоскость Ь

b - расстояние между формующим роликом и проекций входной воронки на плоскость S, мм;

d - высота подающего ролика относительно плоскости S мм,

а - расстояние между входной воронкой и горизонтальной плоскостью, S, мм;

Е - расстояние между торцами направляющего механизма, мм.

4. Установка по п. 1, отличающаяся тем, что направляющий механизм и подающий ролик формующего механизма смонтированы на П-образной опоре с возможностью перемещения в вертикальной плоскости.

358 42

/ /

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывного изготовления гибких рукавов из ленточного полимерного материала | 1985 |

|

SU1248842A1 |

| Способ соединения пластмассовых рукавов и устройство для его осуществления | 1990 |

|

SU1782769A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2007 |

|

RU2337270C1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ КОРПУСОВ УПАКОВОЧНЫХ ТУБ ИЗ ПЛЕНОЧНОЙ СВАРИВАЕМОЙ ПЛАСТМАССОВОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2049671C1 |

| Устройство для сварки термопластичного рукава | 1979 |

|

SU859174A1 |

| СТАН ДЛЯ СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2005 |

|

RU2291012C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРИДАНИЯ КОЛЬЦЕОБРАЗНОЙ ФОРМЫ ТЕРМОПЛАСТИЧНЫМ, СПОСОБНЫМ К УСАДКЕ ШЛАНГОВЫМ ОБОЛОЧКАМ | 1997 |

|

RU2191693C2 |

Изобретение относится к изготовлению гибких рукавов из ленточного полимерного материала путем гибки лент вдоль их продольной оси и соединения кромок сваркой. Цель - повышение качества сваренных рукавов. Для этого в процессе формирования рукава, сварки кромок и охлаждения шва свариваемые кромки и противоположную часть рукава, составляющую не более 30% его периметра, перемещают по равным по длине траекториям. Текущее усилие при этом прикладывают к части периметра рукава, составляющей не более трех величин нахлеста. После охлаждения шва до высокоэластичного состояния к нему прикладывают давление на чередующиеся в поперечном направлении участки, величина которого в 3-5 раз превышает давление сварки. В установке для непрерывного изготовления гибких рукавов прижимной ролик механизма перемещения материала снабжен сменным ободом с кольцевыми выступами на рабочей поверхности. Опорные валки снабжены кольцами, общая ширина которых не более ширины кольцевых выступов обода прижимного ролика. Положение подающего ролика формирующего механизма определено соотношением -y/(c+b)2+(d-a)z+(l/2)- Vd2+c b, где а - расстояние между входной воронкой и горизонтальной плоскостью S, проходящей через верхнюю ветвь ленточного транспортера, мм; b - расстояние между формирующим роликом и проекцией входной воронки на плоскость S, мм; с - расстояние между формирующим роликом и проекцией подающего ролика на плоскость S, мм; d - высота подающего ролика относительно плоскости S, мм; Ј - расстояние между торцами направляющего механизма, мм. Кроме этого, направляющий механизм и подающий ролик формующего механизма смонтированы на П-об- разной опоре с возможностью перемещения в вертикальной плоскости. 2 с. и 2 з.п. ф-лы, 5 ил. с (Л оэ N3 ND СЛ

25

Фиг. I

пппп

| Установка для непрерывногоизгОТОВлЕНия РуКАВОВ из ТЕРМОплАС-ТичНОй плЕНКи | 1979 |

|

SU818887A1 |

| Солесос | 1922 |

|

SU29A1 |

| Установка для непрерывного изготовления гибких рукавов из ленточного полимерного материала | 1985 |

|

SU1248842A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-01-23—Публикация

1987-08-10—Подача