Изобретение относится к изготовлению полимерных слоистых материалов методом сварки и может найти применение при изготовлении амортизирующей пленки с противокоррозионными свойствами.

Известен способ изготовления амортизирующего материала, включающий вакуумное формование ячеистого слоя из термопластичной пленки, дублирование

ячеистого слоя с термопластичной пленкой и сварку. .

Способ не позволяет получать материалы с противокоррозионными защитными свойствами и высокой механической прочностью

Известна машина для изготовления амортизирующего упаковочного материала, содержащая размоточный узел, вакуумный

формовочный барабан с ячеистой поверхностью, прижимные валки со встроенным электронагревательным элементом (патент США № 4576669, кл. В 32 В 31/12, 1986 г.).

Недостаток известного устройства заключается в том, что оно требует использования мощных нагревателей при низкой скорости сварки, так как разогрев пленки идет по всему объему.

Наиболее близким по технической сущности к описываемому устройству является устройство для изготовления амортизирующей пленки, содержащее размоточный узел, формовочный барабан с зоной вакуу- мирования и сварочный узел, включающий нагреватель и прижимной валок (авт.св, СССР № 729072. кл. В 29 С 65/02, 1977).

В известном устройстве прогретая пленка послеформования подается в горячем виде непосредственно под вторую разогретую пленку и прижимается для сваривания пневмо цилиндром, что исключает возможность укладки ингибитора в отформованные ячейки.

Для обеспечения возможности укладки ингибитора коррозии следует изменить расположение подаваемых пленок. В этом случае будет производить повышенный расход ингибитора за счет испарения и снижения качества сварного шва в результате остывания пленки при загрузке.

Для получения ингибированной пленки следует также предусмотреть место для загрузки ингибитора до нагревателя или после него.

В первом случае ингибитор будет нагреваться, проходя под нагревателем, и испаряться, во втором случае пленка будет охлаждаться ингибитором и устройством для его загрузки, что приведет к ухудшению качества сварки пленок.

Целью изобретения является расширение технологических возможностей и повы- шение качества из отавливаемого материала.

Указанная цель достигается тем, что в способе изготовления амортизирующего полимерного материала, включающем формование из термопластичной пленки ячеистого слоя, дублирование ячеистого слоя с термопластичной пленкой, нагрев и сварку, перед сваркой в ячейки локально вводят ингибитор коррозии металлов и нагревают только контактирующую часть поверхности дублируемых пленок.

Устройство для изготовления амортизирующего полимерного материала снабжено установленным над формовочным барабаном вибробункером с регулируемой заслонкой и щеткой, а нагреватель установлен с

возможностью перемещения в плоскости, проходящей через точку касания формовочного барабана и прижимного валка и подпружинен в осевом направлении, причем

рабочая поверхность нагревателя выполнена U-образной формы. Кроме того, нагреватель выполнен в виде основания с установленными на нем с шагом плоскими нагревательными элементами, при этом

0 концы каждого нагревательного элемента закреплены на противоположных сторонах основания со смещением друг относительно друга для перекрытия свободного расстояния между нагревательными элементами

5 по длине нагревателя. Нагреватель выполнен в виде трубчатого нагревательного элемента и теплопроводной пружинной обечайки, охватывающей более половины поверхности нагревательного элемента,

0 причем рабочая поверхность обечайки выполнена с наклонными прорезями по ширине.

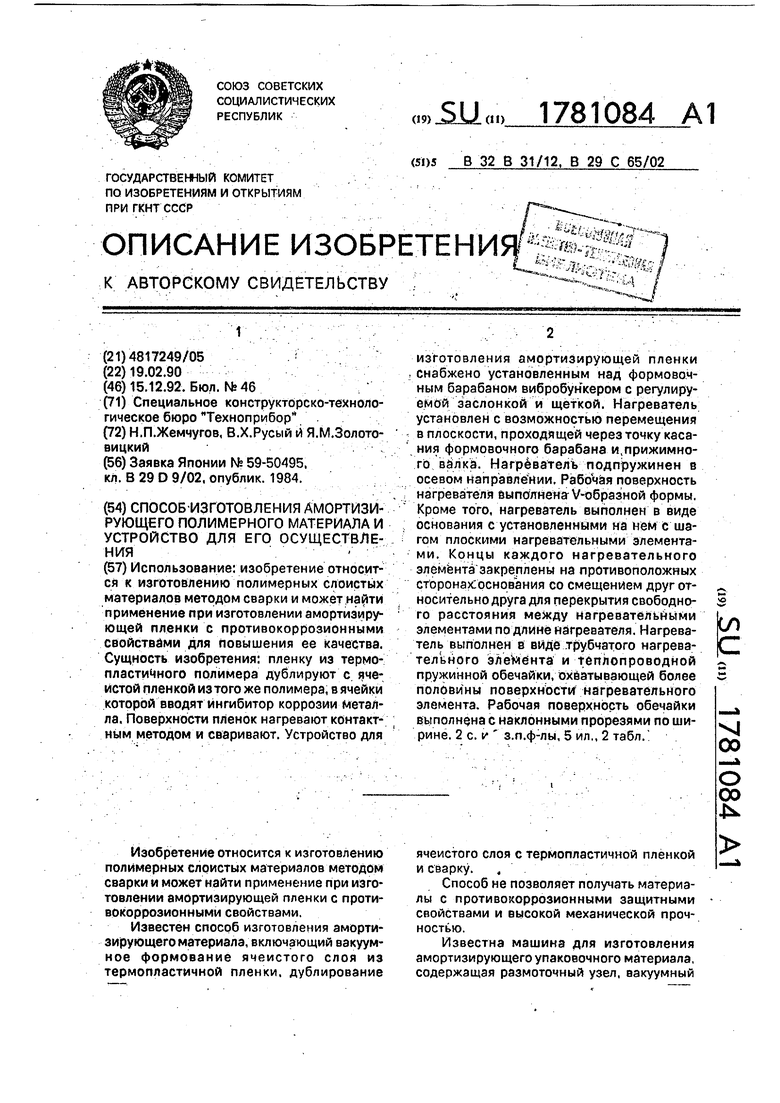

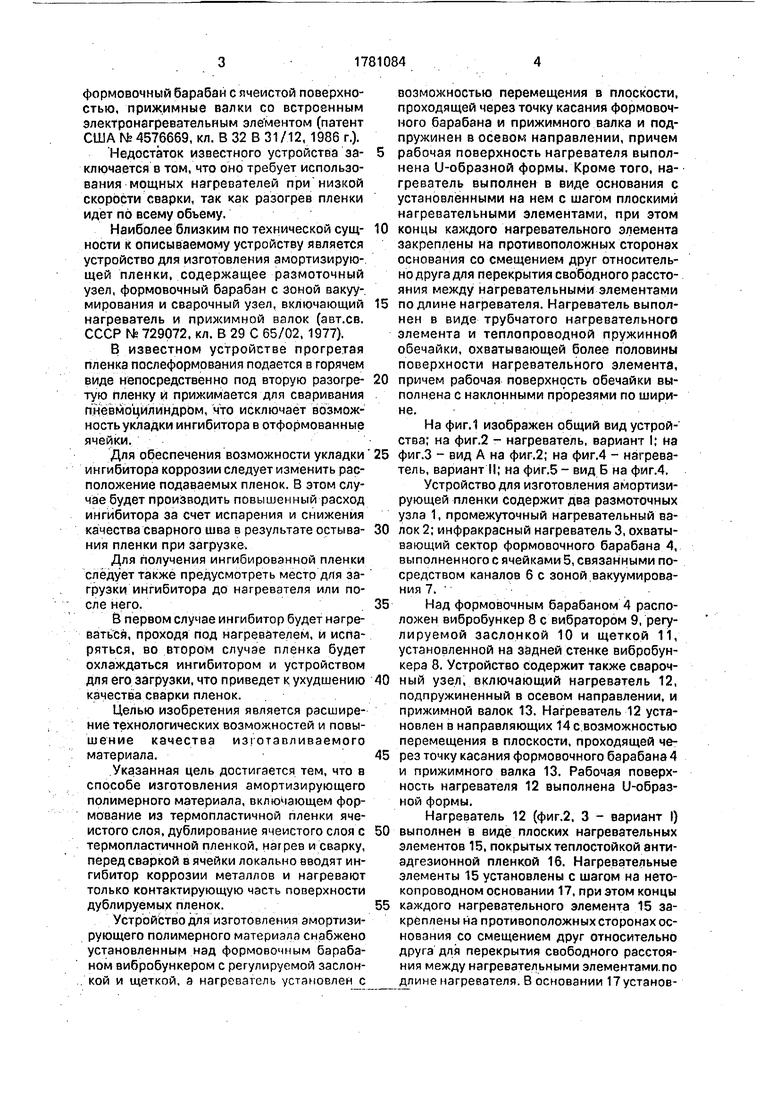

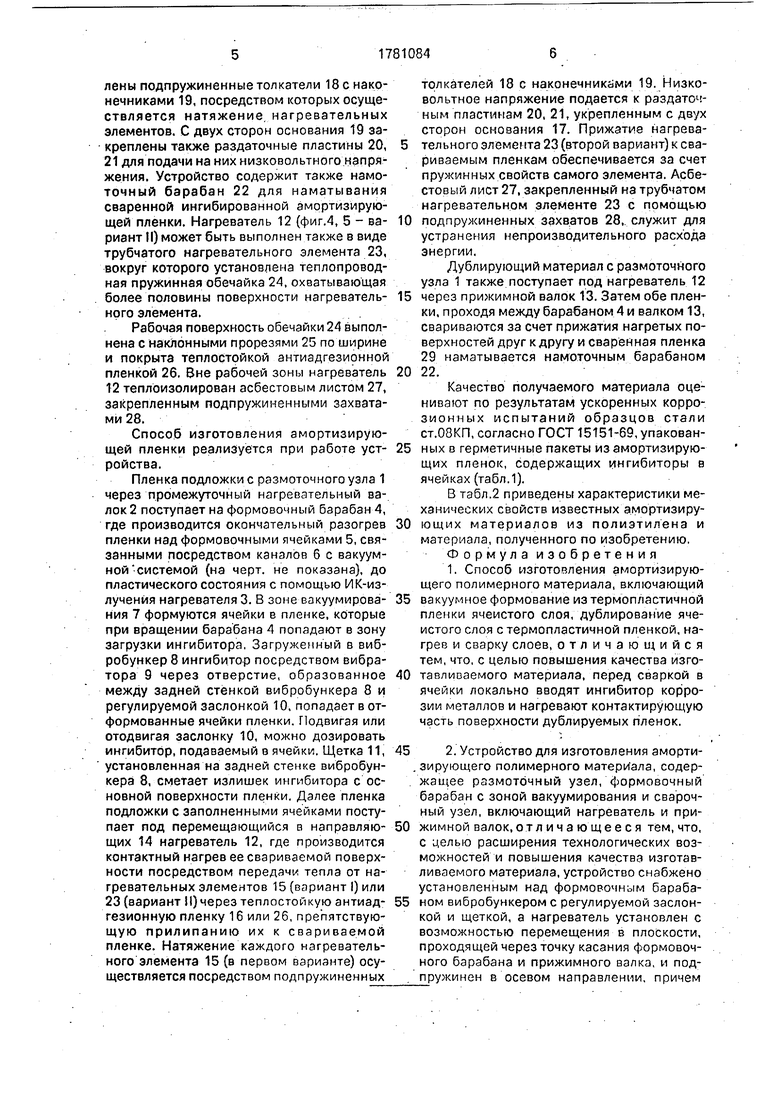

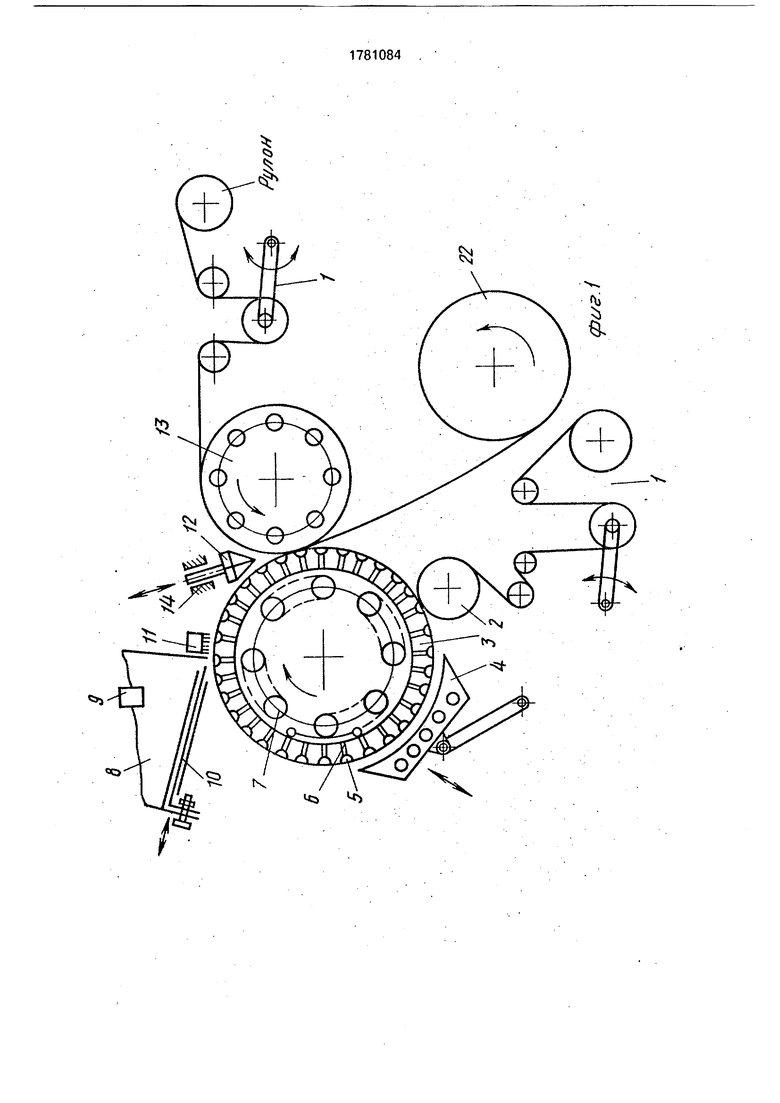

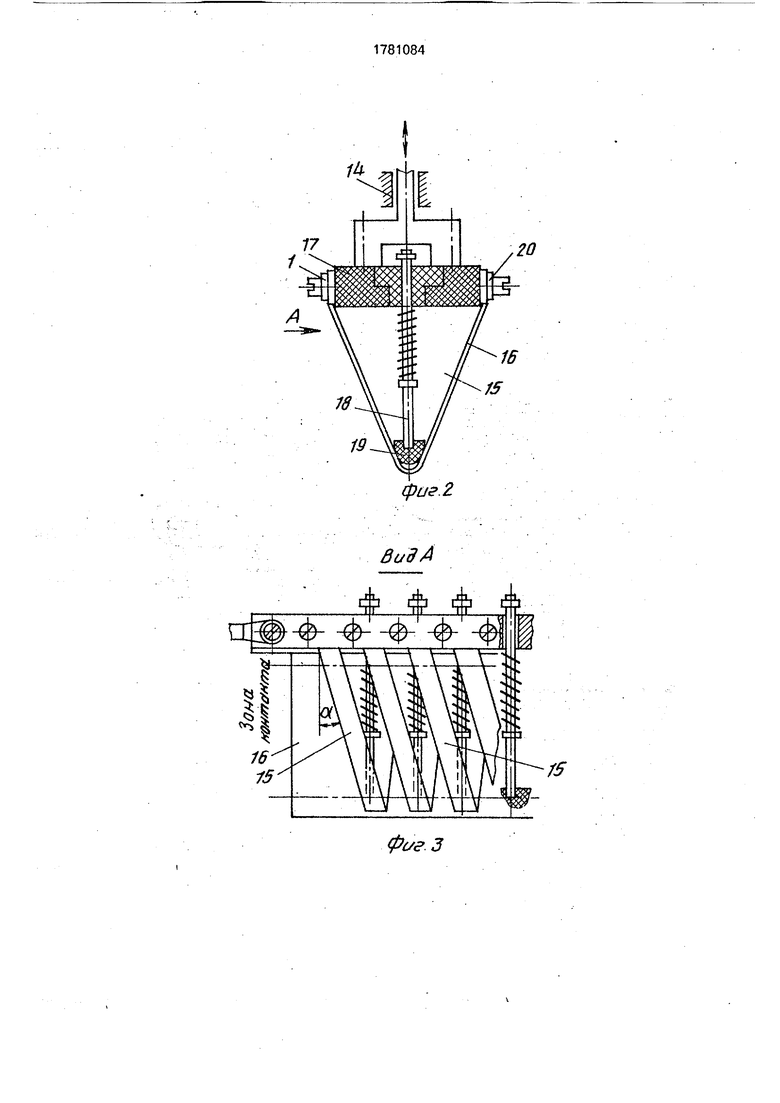

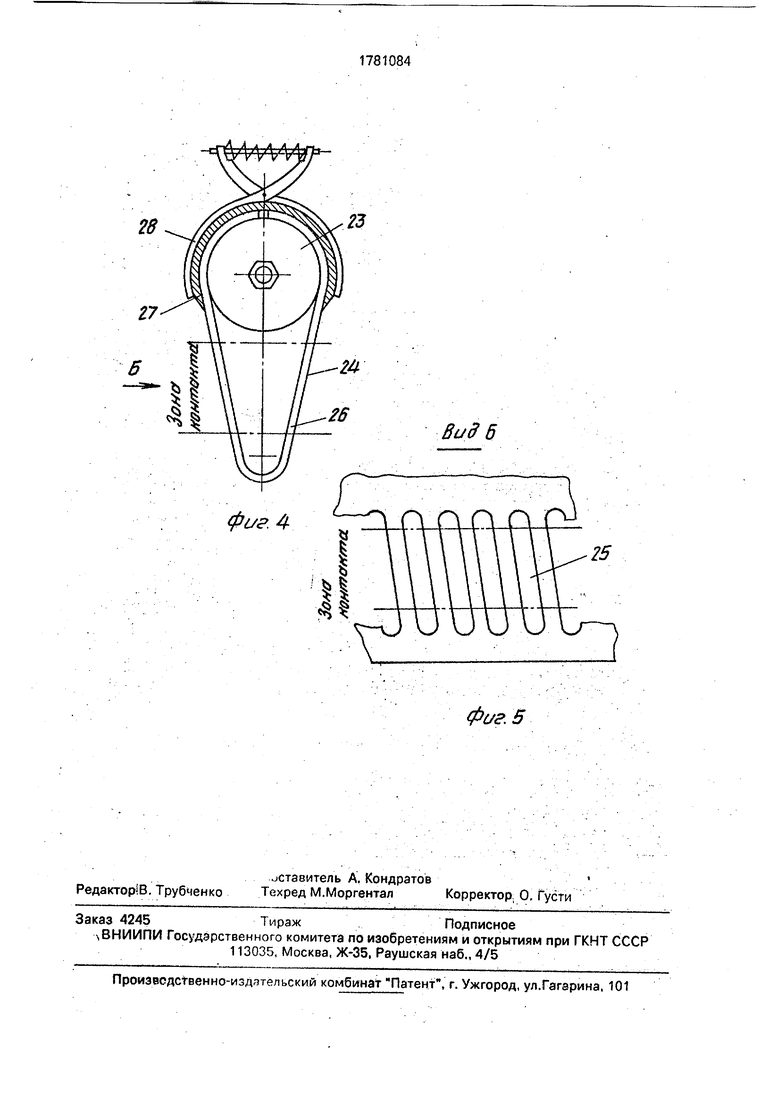

На фиг.1 изображен общий вид устройства; на фиг.2 - нагреватель, вариант I; на

5 фиг.З - вид А на фиг.2; на фиг.4 - нагреватель, вариант II; на фиг.5 - вид Б на фиг.4.

Устройство для изготовления амортизирующей пленки содержит два размоточных узла 1, промежуточный нагревательный ва0 лок 2; инфракрасный нагреватель 3, охватывающий сектор формовочного барабана 4, выполненного с ячейками 5, связанными посредством каналов 6 с зоной вакуумирова- ния 7.

5 Над формовочным барабаном 4 расположен вибробункер 8 с вибратором 9, регу- лируемой заслонкой 10 и щеткой 11, установленной на задней стенке вибробункера 8. Устройство содержит также свароч0 ный узел, включающий нагреватель 12, подпружиненный в осевом направлении, и прижимной валок 13. Нагреватель 12 установлен в направляющих 14 с возможностью перемещения в плоскости, проходящей че5 рез точку касания формовочного барабана 4 и прижимного валка 13. Рабочая поверхность нагревателя 12 выполнена U-образной формы.

Нагреватель 12 (фиг.2, 3 - вариант I)

0 выполнен в виде плоских нагревательных элементов 15, покрытых теплостойкой антиадгезионной пленкой 16. Нагревательные элементы 15 установлены с шагом на нето- копроводном основании 17, при этом концы

5 каждого нагревательного элемента 15 закреплены на противоположных сторонах основания со смещением друг относительно друга для перекрытия свободного расстояния между нагревательными элементами по длине нагревателя. В основании 17установлены подпружиненные толкатели 18 с наконечниками 19, посредством которых осуществляется натяжение нагревательных элементов. С двух сторон основания 19 закреплены также раздаточные пластины 20, 21 для подачи на них низковольтного напряжения. Устройство содержит также намоточный барабан 22 для наматывания сваренной ингибированной амортизирующей пленки. Нагреватель 12 (фиг.4, 5 - ва- риант II) может быть выполнен также в виде трубчатого нагревательного элемента 23, вокруг которого установлена теплопроводная пружинная обечайка 24, охватывающая более половины поверхности нагреватель- ного элемента.

Рабочая поверхность обечайки 24 выполнена с наклонными прорезями 25 по ширине и покрыта теплостойкой антиадгезионной пленкой 26. Вне рабочей зоны нагреватель 12 теплоизолирован асбестовым листом 27, закрепленным подпружиненными захватами 28.

Способ изготовления амортизирующей пленки реализуется при работе уст- ройства.

Пленка подложки с размоточного узла 1 через промежуточный нагревательный валок 2 поступает на формовочный барабан 4, где производится окончательный разогрев пленки над формовочными ячейками 5, связанными посредством каналов 6 с вакуумной системой (на черт, не показана), до пластического состояния с помощью ИК-из- лучения нагревателя 3. В зоне вакуумирова- ния 7 формуются ячейки в пленке, которые при вращении барабана А попадают в зону загрузки ингибитора, Загруженный в вибробункер 8 ингибитор посредством вибратора 9 через отверстие, образованное между задней стенкой вибробункера 8 и регулируемой заслонкой 10, попадает в отформованные ячейки пленки. Подвигая или отодвигая заслонку 10, можно дозировать ингибитор, подаваемый в ячейки. Щетка 11, установленная на задней стенке вибробункера 8, сметает излишек ингибитора с основной поверхности пленки. Далее пленка подложки с заполненными ячейками поступает под перемещающийся в направляю- щих 14 нагреватель 12, где производится контактный нагрев ее свариваемой поверхности посредством передача тепла от нагревательных элементов 15 (вариант I) или 23 (вариант И)через теплостойкую антиад- гезионную пленку 16 или 26, препятствующую прилипанию их к свариваемой пленке. Натяжение каждого нагревательного элемента 15 (в первом варианте) осуществляется посредством подпружиненных

толкателей 18 с наконечникьми 19. Низковольтное напряжение подается к раздаточным пластинам 20, 21, укрепленным с двух сторон основания 17. Прижатие нагревательного элемента 23 (второй вариант) к свариваемым пленкам обеспечивается за счет пружинных свойств самого элемента. Асбестовый лист 27, закрепленный на трубчатом нагревательном элементе 23 с помощью подпружиненных захватов 28, служит для устранения непроизводительного расхода энергии.

Дублирующий материал с размоточного узла 1 также поступает под нагреватель 12 через прижимной валок 13. Затем обе пленки, проходя между барабаном 4 и валком 13, свариваются за счет прижатия нагретых поверхностей друг к другу и сваренная пленка 29 наматывается намоточным барабаном 22.

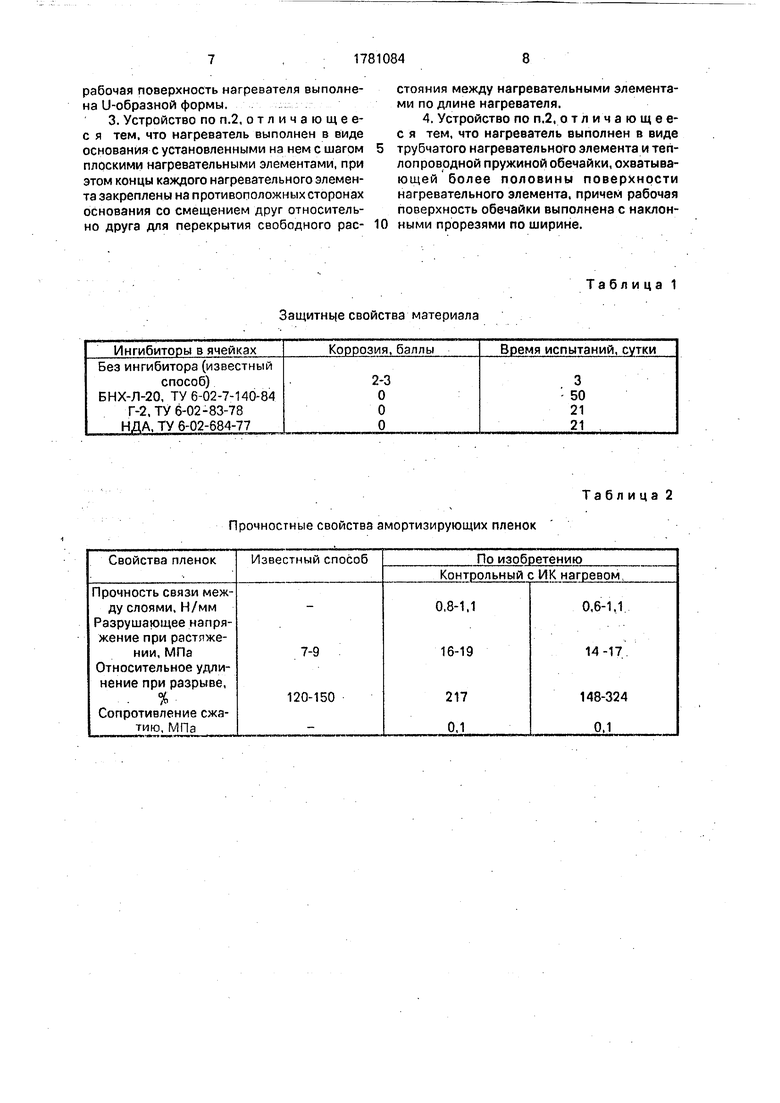

Качество получаемого материала оценивают по результатам ускоренных коррозионных испытаний образцов стали ст.ОВКП, согласно ГОСТ 15151-69, упакованных в герметичные пакеты из амортизирующих пленок, содержащих ингибиторы в ячейках (табл.1).

В табл.2 приведены характеристики механических свойств известных амортизирующих материалов из полиэтилена и материала, полученного по изобретению,

Формула изобретения

1.Способ изготовления амортизирующего полимерного материала, включающий вакуумное формование из термопластичной пленки ячеистого слоя, дублирование ячеистого слоя с термопластичной пленкой, нагрев и сварку слоев, отличающийся тем, что, с целью повышения качества изготавливаемого материала, перед сваркой в ячейки локально вводят ингибитор коррозии металлов и нагревают контактирующую часть поверхности дублируемых пленок.

2.Устройство для изготовления амортизирующего полимерного материала, содержащее размоточный узел, формовочный барабан с зоной вакуумирования и сварочный узел, включающий нагреватель и прижимной валок, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества изготавливаемого материала, устройство снабжено установленным над формовочном барабаном вибробункером с регулируемой заслонкой и щеткой, а нагреватель установлен с возможностью перемещения в плоскости, проходящей через точку касания формовочного барабана и прижимного валка, и подпружинен в осевом направлении, причем

рабочая поверхность нагревателя выполнена U-образной формы.

3. Устройство по п.2, отличающее- с я тем. что нагреватель выполнен в виде основания с установленными на нем с шагом плоскими нагревательными элементами, при этом концы каждого нагревательного элемента закреплены на противоположных сторонах основания со смещением друг относительно друга для перекрытия свободного рас0

стояния между нагревательными элементами по длине нагревателя.

4. Устройство по п.2, отличающее- с я тем, что нагреватель выполнен в виде трубчатого нагревательного элемента и теплопроводной пружиной обечайки, охватыва- ющей более половины поверхности нагревательного элемента, причем рабочая поверхность обечайки выполнена с наклонными прорезями по ширине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОЙ АМОРТИЗИРУЮЩЕЙ ПЛЕНКИ | 1992 |

|

RU2031796C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ВОЗДУШНО-ПУЗЫРЧАТОГО АМОРТИЗАЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2332303C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК СЛОИСТЫХ АМОРТИЗАТОРОВ | 1993 |

|

RU2057015C1 |

| Способ изготовления газонаполненной амортизирующей полимерной пленки | 1989 |

|

SU1699798A1 |

| Устройство для изготовления изделий из термопластичного материала, преимущественно,мешков из тонкой трубчатой пленки | 1973 |

|

SU686606A3 |

| Устройство для получения воздухонаполненного пленочного материала из термопластов | 1977 |

|

SU729072A1 |

| Роторная вакуум-формовочная машина | 1979 |

|

SU839710A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК | 2011 |

|

RU2500592C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ | 2011 |

|

RU2486116C2 |

| Агрегат для изготовления многослойного гофрометалла | 1972 |

|

SU524631A1 |

Использование: изобретение относится к изготовлению полимерных слоистых материалов методом сварки и может найти применение при изготовлении амортизирующей пленки с противокоррозионными свойствами для повышения ее качества. Сущность изобретения: пленку из термопластичного полимера дублируют с ячеистой пленкой из того же полимера, в ячейки которой вводят ингибитор коррозии металла. Поверхности пленок нагревают контактным методом и сваривают. Устройство для изготовления амортизирующей пленки снабжено установленным над формовочным барабаном вибробункером с регулируемой заслонкой и щеткой. Нагреватель установлен с возможностью перемещения в плоскости, проходящей через точку касания формовочного барабана и.прижимно- го валка. Нагреватель подпружинен в осевом направлении. Рабочая поверхность нагревателя выполнена V-образной формы. Кроме того, нагреватель выполнен в виде основания с установленными на нем с шагом плоскими нагревательными элементами. Концы каждого нагревательного элемента закреплены на противоположных сторонах-основания со смещением друг относительно друга для перекрытия свободного расстояния между нагревательными элементами по длине нагревателя. Нагреватель выполнен в виде трубчатого нагревательного элемента и теплопроводной пружинной обечайки, охватывающей более половины поверхности нагревательного элемента. Рабочая поверхность обечайки выполнена с наклонными прорезями по ширине. 2 с. v з.п.ф-лы, 5 ил,, 2 табл. (Л С vi 00 о 00 ь.

Защитные свойства материала

Прочностные свойства амортизирующих пленок

Таблица 1

Таблица 2

Py/rots

(pL/s.i

/А

17

16

5

фиг 2

ВидА

фс/г 3

2В

25

фиг. 5

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Солесос | 1922 |

|

SU29A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-12-15—Публикация

1990-02-19—Подача