Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для получения нефтяных дистиллятных фракций на установках первичной переработки нефти.

.Целью изобретения является снижение энергетических затрат.

На чертеже показана принципиальная схема осуществления способа.

Пример 1 . Полуотбензиненную, . нефть через печь 1 в количестве 352 т/ч с температурой подают в атмосферную колонну 2, работающую без подачи водяного пара, в которой поддерживают давление 0,18 МПа. С верха колонны 2 выводят легкую бензиновую фракцию, а боковыми погонами - тяжелый бензин, керосин и дизельное топливо (вывод осуществляют через стриппйнги, не показаны). Флегму с нижних тарелок укрепляющей части атмосферной колонны отбирают в количестве 31,14 т/ч с- температурой 335 С . и подают на орошение в промежуточную вакуумную колонну 3 через дроссельный клапан 5, предварительно охлаждая ее в теплообменнике 4 до при этом рекуперируя тепло для выработки высокотемпературного теплоносителя - водяного пара с давлением 1-,0-1,2 МПа.

0

о ас

ГчЭ

00

Мазут атмосферной колонны 2 в ко личестве 169,44 т/ч с температурой 360°С через дроссельный клапан 6 также направляют в промежуточную вакуумную колонну 3 в качестве питания. За счет дросселирования мазут в колонне 3 вскипает, и образовавшиеся пары подвергаются фракционированию.

В промежуточной вакуумной колонне 3 поддерживают температуру верха 272°С, низа 342°С, давление 0,03 МПа. Пары светлых нефтепродуктов с верха колонны 3 13 количестве 25,18 т/ч направляют в качестве испаряющего агента в низ основной вакуумной колонны 7. Остаток промежуточной колонны 3 в количестве 175,4 т/ч откачивают насосом 8 и через печь 9 с температурой 390°С также подают в вакуумную колонну 7 в зону питания.

В вакуумной колонне 7 поддерживают температуру низа 358 С, верха 200 С, давление на верху колонны

Мазут атмосферной колонны 2 в личестве 171,58 т/ч (16Я,08 т/ч) температурой 355 С О65 С) через дроссельный клапан 6 направляют в межуточную вакуумную колонну 3. В последней поддерживают температур верха 260 С (280 С) , низа 330°С (350°С), давление 0,02 МПа (0,04

10 Пары светлых нефтепродуктов с .колонны 3 в количестве 30,18 т/ч (20,18 т/ч) направляют в качестве испаряющего агента в низ основной лонны 7. Остаток промежуточной ко

15 ны 3 в количестве 170,4 т/ч (180, откачивают насосом 8 и через печь с температурой 385°С () пода в вакуумную колонну 7. В последне поддерживают температуру низа 356

20 (365°С), верха (205°С) , дав ние на верху 0,004 МПа (О,0078 МП Пары светлых нефтепродуктов (д зельное топливо) с верха колонны в количестве 20,7 т/ч (16,7 т/ч)

- - у I-I

О 0052 МПа. Боковыми погонами колонны 25 тупают в конденсатор 10 смешения

35

40

7 отводят масляные фракции. Пары светлых нефтепродуктов (дизельное топливо) с верха колонны 7 в количестве 18,75 т/ч поступают в конденсатор 10 смешения и конденсируются за счет циркуляции части конденсата насосом 11 через холодильник 12. Балансовый избыток дизельной фракции в количестве 18,75 т/ч подают в качестве орошения: в атмосферную колонну 2 или откачивают- с установки.

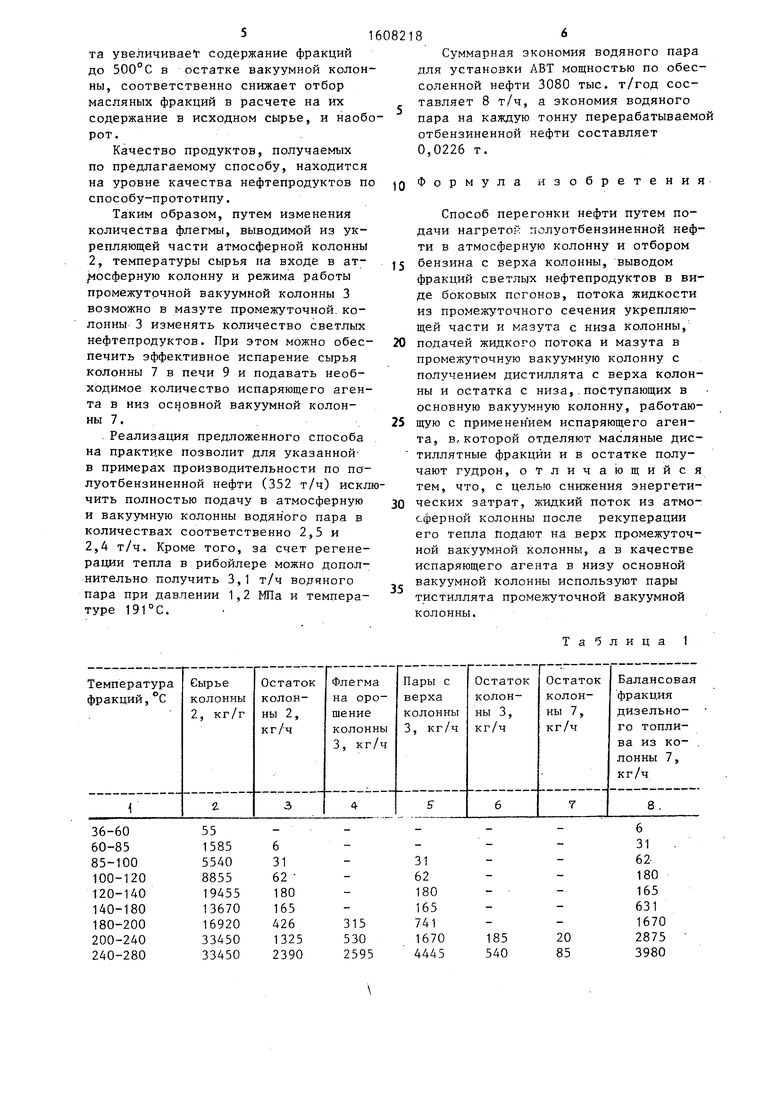

Пары и газы разложения вакуум-насосом 13 подают на сжигание в печь 9 Фракционный состав потоков нефтепродуктов приведен в табл. 1.

Примеры 2 и 3. Процесс осуществляют аналогично 1 . Значения параметров процесса по примеру 3. указаны в скобках.45

Полуотбензиненную нефть в количестве 352 т/ч с температурой 355 С (365°С) подают в атмосферную колонну, работающую без водяного пара, при давлении (верха) 0,16 МПа зо (0,2.МПа).. Флегму с нижних тарелок укрепляющей части атмосферной колонны отбирают в количестве 29,0 т/ч (32,5 т/ч с температурой 330 С (340°С), охлаждают в теплообменнике 4 до (252°С), используя ее тепло для выработки водяного пара, и через дроссельный клапан 5 подают на орошение в промежуточную колонну 3.

конденсируются

Балансовый избыток дизельной ции в количестве 20,7 т/ч (16,7 подают в качестве орошения в атм сферную колонну 2 или откачивают установки.

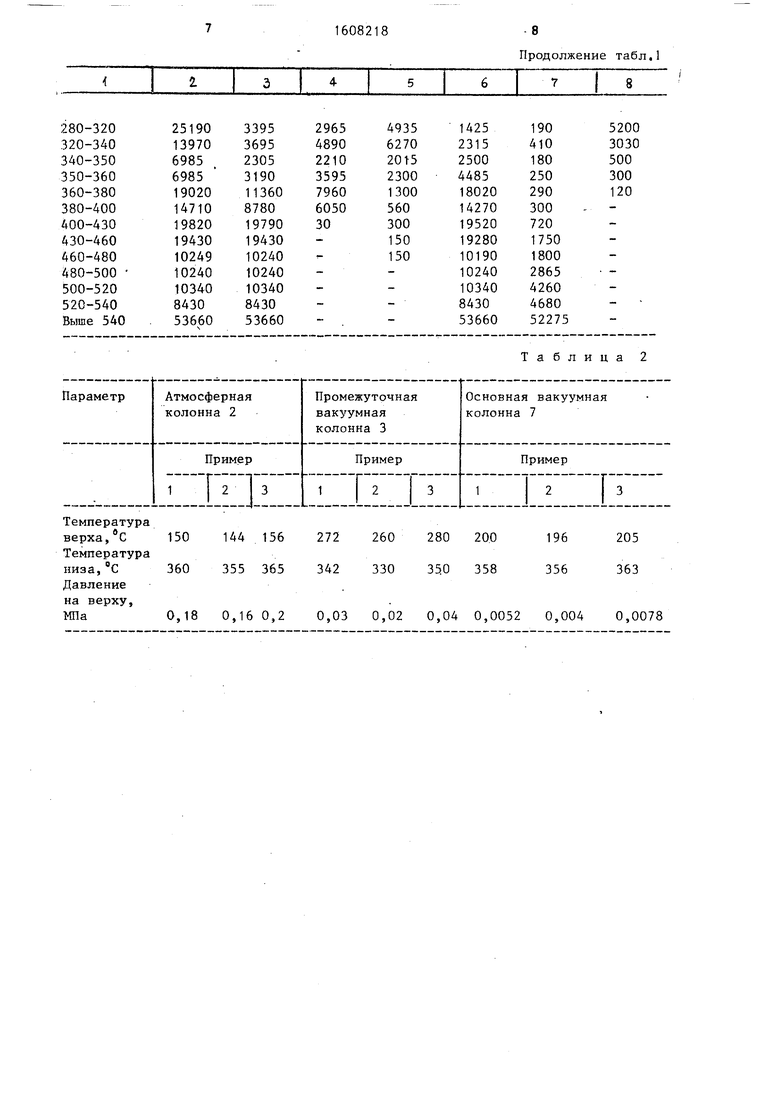

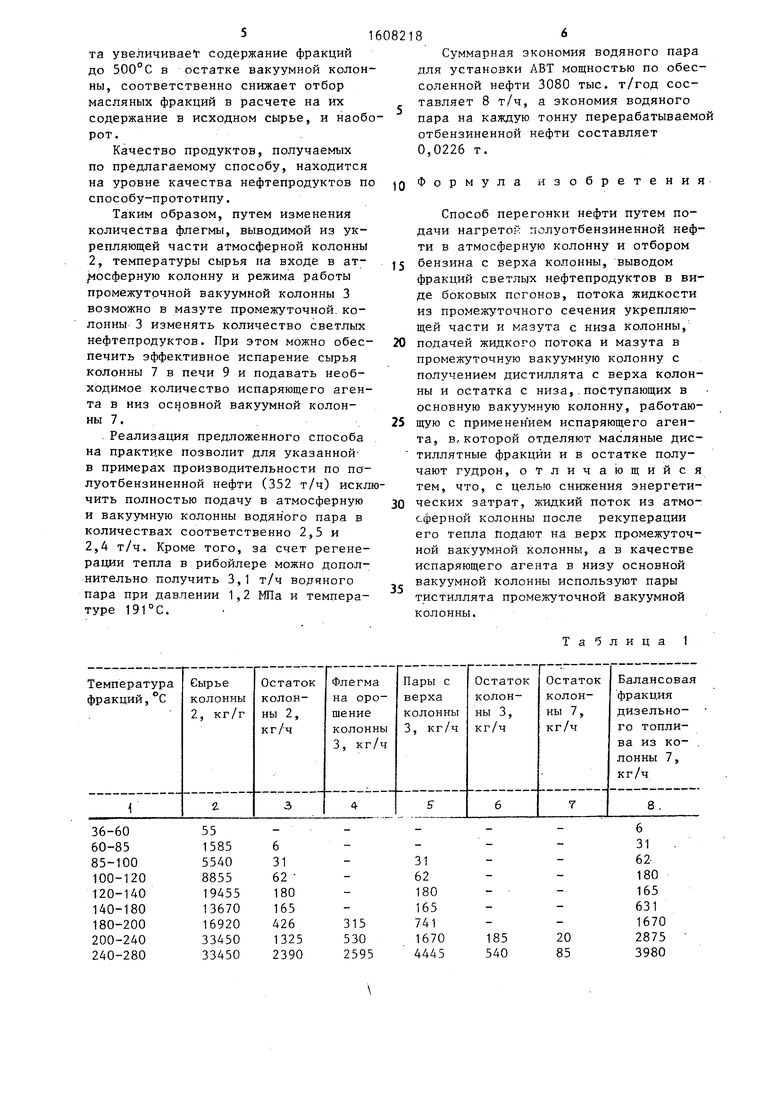

Режим работы колонн 2, 3 и 7 зан в табл. 2.

. Изменения режима работы колон обусловливают (примеры 1-3) полу чение различных количеств светлы нефтепродуктов с верха колонны 3 которые используются в качестве ряющего агента.

В зависимости от изменения ко чества подаваемого в вакуумную к ну испаряющего агента (паров диз лива) изменяется содержание фрак до 500°С (масляные фракции) в гу не вакуумной колонны, соответств изменяется суммарный отбор целев масляных фракций от потенциала.

Характер этой зависимости при прочих равных условиях, за исклю нием количества подаваемого исп щего агента, следующий. Так, на мер, при подаче испаряющего аге (паров дизтоплива) в количеств 17860 кг/ч содержание фракций д 500°С в остатке вакуумной колон (гудроне) составляет 23.,46 мас. при 8730 кг/ч, 23,88 мас.% и пр 6700 кг/ч 24,41 мас.%. Следоват снижение количества испаряющего

Мазут атмосферной колонны 2 в ко личестве 171,58 т/ч (16Я,08 т/ч) с температурой 355 С О65 С) через дроссельный клапан 6 направляют в про- межуточную вакуумную колонну 3. В последней поддерживают температуру верха 260 С (280 С) , низа 330°С (350°С), давление 0,02 МПа (0,04 МПа).

Пары светлых нефтепродуктов с верха .колонны 3 в количестве 30,18 т/ч (20,18 т/ч) направляют в качестве испаряющего агента в низ основной колонны 7. Остаток промежуточной колонны 3 в количестве 170,4 т/ч (180,4 т/ч) откачивают насосом 8 и через печь 9 с температурой 385°С () подают в вакуумную колонну 7. В последней поддерживают температуру низа 356 С

(365°С), верха (205°С) , давление на верху 0,004 МПа (О,0078 МПа). Пары светлых нефтепродуктов (дизельное топливо) с верха колонны 7 в количестве 20,7 т/ч (16,7 т/ч) пос5

0

5

о

конденсируются

Балансовый избыток дизельной фракции в количестве 20,7 т/ч (16,7 т/ч) подают в качестве орошения в атмосферную колонну 2 или откачивают с установки.

Режим работы колонн 2, 3 и 7 указан в табл. 2.

. Изменения режима работы колонн обусловливают (примеры 1-3) получение различных количеств светлых нефтепродуктов с верха колонны 3, которые используются в качестве испаряющего агента.

В зависимости от изменения количества подаваемого в вакуумную колонну испаряющего агента (паров дизтоп- лива) изменяется содержание фракций до 500°С (масляные фракции) в гудроне вакуумной колонны, соответственно изменяется суммарный отбор целевых масляных фракций от потенциала.

Характер этой зависимости при всех прочих равных условиях, за исключением количества подаваемого испаряющего агента, следующий. Так, например, при подаче испаряющего агента (паров дизтоплива) в количестве 17860 кг/ч содержание фракций до 500°С в остатке вакуумной колонны (гудроне) составляет 23.,46 мас.%, при 8730 кг/ч, 23,88 мас.% и при 6700 кг/ч 24,41 мас.%. Следовательно, снижение количества испаряющего агента увеличивает содержание фракций до 500°С в остатке вакуумной колонны, соответственно снижает отбор масляных фракций в расчете на их содержание в исходном сырье, и наоброт.

Качество продуктов, получаемых по предлагаемому способу, находится на уровне качества нефтепродуктов п способу-прототипу.

Таким образом, путем изменения количества флегмы, выводимой из укрепляющей части атмосферной колонны 2, температуры сырья на входе в ат- ; осферную колонну и режима работы промежуточной вакуумной колонны 3 возможно в мазуте промежуточной, колонны 3 изменять количество светлых нефтепродуктов. При этом можно обеспечить эффективное испарение сырья колонны 7 в печи 9 и подавать необходимое количество испаряющего агента в низ основной вакуумной колонны 7 .

Реализация предложенного способа на практике позволит для указанной- в примерах производительности по по- луотбензиненной нефти (352 т/ч) исклчить полностью подачу в атмосферную и вакуумную колонны водян ого пара в количествах соответственно 2,5 и 2,4 т/ч. Кроме того, за счет регенерации тепла в рибойлере можно дополнительно получить 3,1 т/ч водяного пара при давлении 1,2 МПа и температуре 191°С.

Суммарная экономия водяного пара для установки АВТ мощностью по обессоленной нефти 3080 тыс. т/год составляет 8 т/ч, а экономия водяного пара на каждую тонну перерабатываемой отбензиненной нефти составляет 0,0226 т.

Формула изобретения

Способ перегонки нефти путем подачи нагретой полуотбензиненной нефти в атмосферную колонну и отбором бензина с верха колонны, выводом фракций светлых нефтепродуктов в виде боковых погонов, потока жидкости из промежуточного сечения укрепляющей части и мазута с низа колонны, подачей жидкого потока и мазута в промежуточную вакуумную колонну с получением дистиллята с верха колонны и остатка с низа,.поступающих в основную вакуумную колонну, работающую с применением испаряющего агента, в,которой отделяют масляные дис- тиллятные фракции и в остатке получают гудрон, отличающийся тем, что, с целью снижения энергетических затрат, жидкий поток из атмосферной колонны после рекуперации его тепла подают на верх промежуточной вакуумной колонны, а в качестве испаряющего агента в низу основной вакуумной колонны используют пары тистиллята промежуточной вакуумной колонны.

5

0

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ перегонки нефти | 1989 |

|

SU1685974A1 |

| СПОСОБ ПЕРЕГОНКИ МАЗУТА | 1992 |

|

RU2043387C1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2008 |

|

RU2375408C1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| Способ перегонки нефти | 1988 |

|

SU1587060A1 |

| Способ первичной перегонки нефти | 1969 |

|

SU438675A1 |

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| Способ переработки нефти | 1986 |

|

SU1397471A1 |

Изобретение относится к нефтехимии, в частности к перегонке нефти. Цель - снижение энергетических затрат. Перегонку ведут путем подачи нагретой полуотбензиненной нефти в атмосферную колонну и отбором бензина с верха колонны, выводом фракций светлых нефтепродуктов в виде боковых погонов, потока жидкости из промежуточного сечения укрепляющей части и мазута с низа колонны. Жидкий поток из промежуточного сечения атмосферной колонны после рекуперации его тепла подают на верх промежуточной вакуумной колонны с получением дистиллята с верха колонны и остатка с низа, поступающих в основную вакуумную колонну, работающую с применением испаряющего агента, в качестве которого используют пары дистиллята промежуточной вакуумной колонны. 1 ил., 2 табл.

Таблица 1

Продолжение табл.1

Таблица 2

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ | 1996 |

|

SU394409A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-11-23—Публикация

1988-05-31—Подача