Изобретение относится к нефтепереработке, -а именно к получению белых масел, которые используются в качестве компрессорных растворителей в процессе полимеризации в производстве пластмасс.

Целью изобретения является сокращение отходов, в частности кислого гудрона, образующегося в процессе очистки масла, и повышение выхода масла.

Масляные дистилляты подвергают очистке селективным растворителем и депарафинируют рафинат. Депарафини- рованньгй рафинат контактирует при Уи пи С с хлористым алюминием, взятым в количестве 6-8 мае.%. Очищают олеумом и доочищают отбеливающей землей.

Пример 1. Масляную фракцию с вязкостью 15,0 мм2/с при 50°С обрабатывают кристаллическим карбамидом в растворе фурфурола и спирта при 25 С в течение 30 мин, проводя одновременно селективную очистку Раствор отделяют от масла, фильтруют, промывают фурфуролом при соотношении сырье: фурфурол 1:1. Раствов / епарафинированного продукта экстра- ,гируют тем же растворителем. 100 г полученного депарафинированного рафината масляной фракции, имеющего 50 1,64 ммг/с, плотность 20 off показатель прелЬмления

П . 1 ЛЯАЯ л

П

. - J J JMJJtiHИЯ

1,4868, с содержанием ароматических углеводородов 17,4 мас.% обрабатывают хлористым алюминием, взятым в количестве 8,0 масЛ на масло, при

3160

, продолжительность 5 ч. После сбработки хлористым алюминием масло отделяют от кислого гудрона, количество которого составляет 14,4 мас.%, выход масла 85,6 мас.%. Масло после промывки и нейтрализации имеет следующие качества: Vgjj 14,4 , п. 1,4765, О 4 866,9 КГ/-МЗ, цвет 2 ед., температура вспышки 187 с, застывания -42°С, кислотное число 0,03 мг КОН/г. Содержание ароматических углеводородов 7,1 мас.%.

Для получения белого масла нейтральное масло подвергают ступенчатой обработке олеумом с подачей 5 мас.% олеума на каждую ступень, а затем контактной доочистке 50 мае Л гумбри- на. В результате получают белое масло со следующими качествами: V5o ,, и,4мм2/с,п 1,4730,11° 867,7 кг/м бесцветное, температура вспышки 188°С, застывания -42°С, кислотное

I CJ(J Э - CIV. А VA - .у

число 0,008 мг КОН/г, содержание ароматических углеводородов 0,8 мас.%, выход кислого гудрона 26,4 мас.%, выход белого масла 73,6 мас.%.

Пример 2. 100 г. депарафи- нированпого рафината, полученного по примеру 1, имеющего Vjo 14,64 , плотность р 869,2 кг/м , п 1,4868 с содержанием ароматических углеводородов 17,4 мас.% -обрабатывают хлористым алюминием, взятым в количестве 6 мас.%, при 110°С, продолжительност 5 ч. После обработки хлористым алюминием масло отделялось от кислого гудрона, количество которого составляло 12,7 мас.%, выход нейтрального масла 87,3 мас.%.

Нейтральное масло после промывки имеет следующие показатели V50 14,4 , п 1,4745, р 866,2 кг/м цвет 2-, температура вспышки. , застывания -42 С, кислотное число 0,04 мг КОН/г, содержание ароматических углеводородов, 6,2 мас.%. После обработки олеумом и контактной счистки, описанных в примере 1, получено белое масло, им

ющее следующие показатели качеств а:

лг I . fctJ - V

. fc-lM, J1 ч лf JO

.„. 13,58 , 1.4726, р

-.t ..--..1..г,.« х/-1гг .ЖП ii ТЛ 3

КГ) t -f -

863,9 кг/мз, бесцветное, температур вспышки 18б С, застывания -42°С, килотное число 0,005 мг КОН/г, содержание ароматических углеводородов 0,8 мас.%, выход белого масла 75,9 масЛ, выход кислого гудрона 24,1 мас.%.

Пример 3. 100 г депарафини- ованного рафината, полученного по римеру 1 и имеющего качества, приеденные в примере 1, подвергают обработке хлористым алюминием, взятым в количестве 7,0 мас.% при 110 С, продолжительность 5 ч. После отстоя отделяют кислый гудрон, в количестве 14,6 мас.%. Выход нейтрального масла 85,4 мас.%. После промывки нейтральное масло имеет Vfo 13,1 мм2/с, 1,4831, 865,2 кг/м , цвет 1,5 ед., температуру вспышки , застывания -42°С, кислотное число 0,02 мг КОН/г, содержание ароматических углеводородов 5,8 мас.%. После обработки нейтрального масла олеумом и контактной , очистки, как описано в примере 1, получено белое масло со следующими показателями качества: V5ol2,86 ,

-.«-ТЛ,.

. го

1,4722, 859,1 кг/м , бес

5

К - 1

цветное, температура вспышки во L-, температура застывания -42 С, содержание ароматических углеводородов 0,5 мас,%, кислотное число 0,005 мг КОН/г, выход белого масла 73,4 мас.%, выход кислого гудрона 26,6 мас.%.

П ример 4. 100 г депарафини- рованного рафината, полученного по примеру 1, имеющего вязкость при 50 С 34,96 , с содержанием ароматических углеводородов 13,8 мас.%, п 1,4860, 887,0 кг/мз, подвер- гают обработке , взятым в количестве 8 мас.%, при 100°С, продолжительность 5 ч. После обработки и отстоя кислого гудрона, количество которого 18,4 мас.%, получено нейтральное масло, выход 81,6 мас.%. вязкость при 50° С 29,6 , п .р 1 ,4796, р 4° 881 кг/м цвет 1 ед., содержание ароматических углеводородов 7,4 мас.%, кислотное число 0,05 мг КОН/г. После обработки нейтрального масла олеумом и контактной очистки по примеру 1 получают белое

0

5

LJi-li ilXJri ii - . - .

масло, которое имеет: V5o29,2 , п 1,4738, 879,5 кг/м бесцветное, кислотное число 0,002 мг КОИ/Г, содержание ароматических углеводородов 1,5 мас.%, выход белого масла 69,7 мас.%, выход кислого гудрона 30,3 мас.%.

Пример 5 (для сравнения). 100 г депарафинированного рафината, полученного по примеру 1, имеющего качества, указанные в примере 1, под5

вергают обработке хлористым алюминием, взятым в количестве 5,0 мас.%, при 120 С, продолжительность 5 ч. В результате получают нейтральное масло, выход 83,2 мас.%, вязкость MMVc при , п 1,4867, Р4 869,0 кг/мз, цвет 2 ед., содержание ароматических углеводородов 9,9 мас.%, кислотное число 0,02 мг КОН/Г, температура вспышки 18б С, з .стывания . После обработки олумом и контактной очистки по примеру 1 получено масло с Vro13,9 п 1,4760, 868,1 кг/м содержанием ароматических углеводородов 2,3 мас.%, кислотным числом 0,005 м КОН/г. Выхо;; масла 71,2 мас.%, количество кислого гудрона 28,8 мас.%. Масло не удовлетворяет требованиям по содержанию ароматических углеводородов.

Пример 6 (для сравнения). 100 г депарафинированного рафината, полученного по примеру 1, обрабатывают хлористым алюминием при следующих условиях: температура 80 с, количество А1С1, 9,0 мае .%, продолжительность 6 ч. При этом получают нейтральное масло с V5.o13,9 MMVc, п 1,4750, 866 кг/мз, цвет 2 ед., кислотное число 0,03 мг КОЕ/г. содержание ароматических углеводородов 9,7 мас.%, выход масла 81,6 мас.%, выход гудрона 18,4 мас.%. Поспе обработки масла олеумом и контактной очистки по примеру 1 белое масло имеет следующие показатели качества«я L f S .5°. р

а 1/Ч - .,.---, ,. оо/,1 кг/мЗ , кислотное число 0,008мг КОН/Г, бесцветное, содержание ароматических углеводородов 1,8 мас.%. Выход белого масла 68,4 мас.%. Количество кислого гудрона 31,6 мас.%. Белое масло не удовлетворяет требованиям по содержанию-ароматических углеводородов .

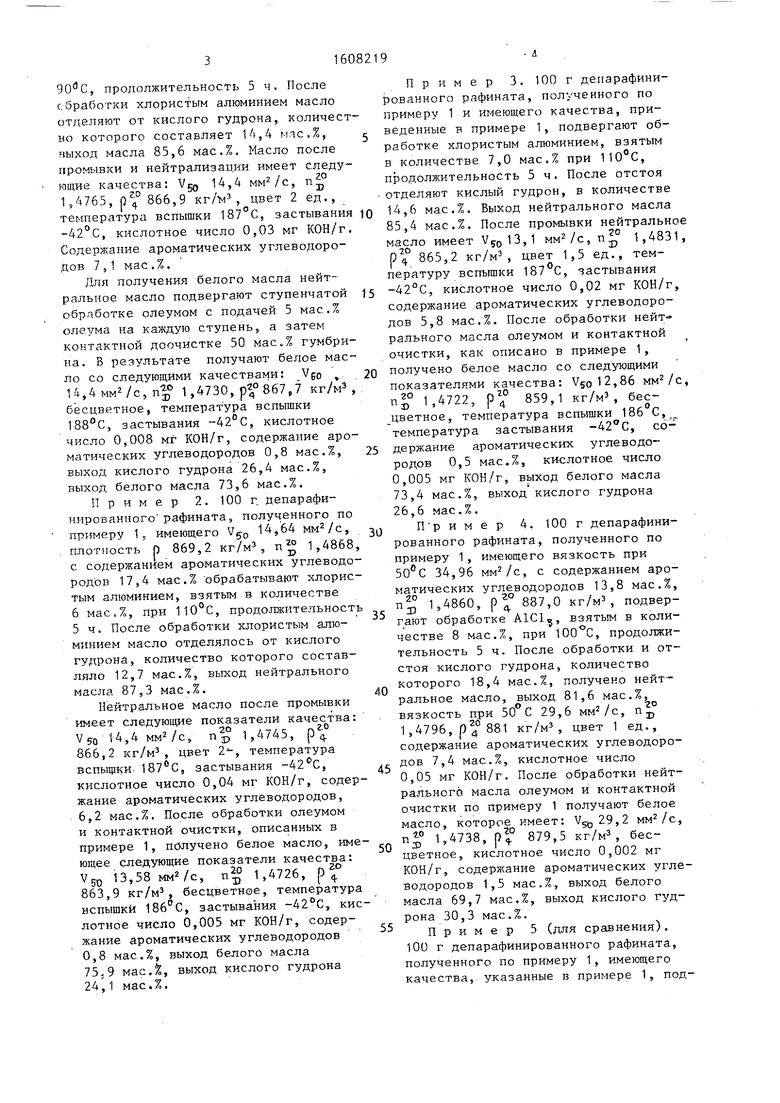

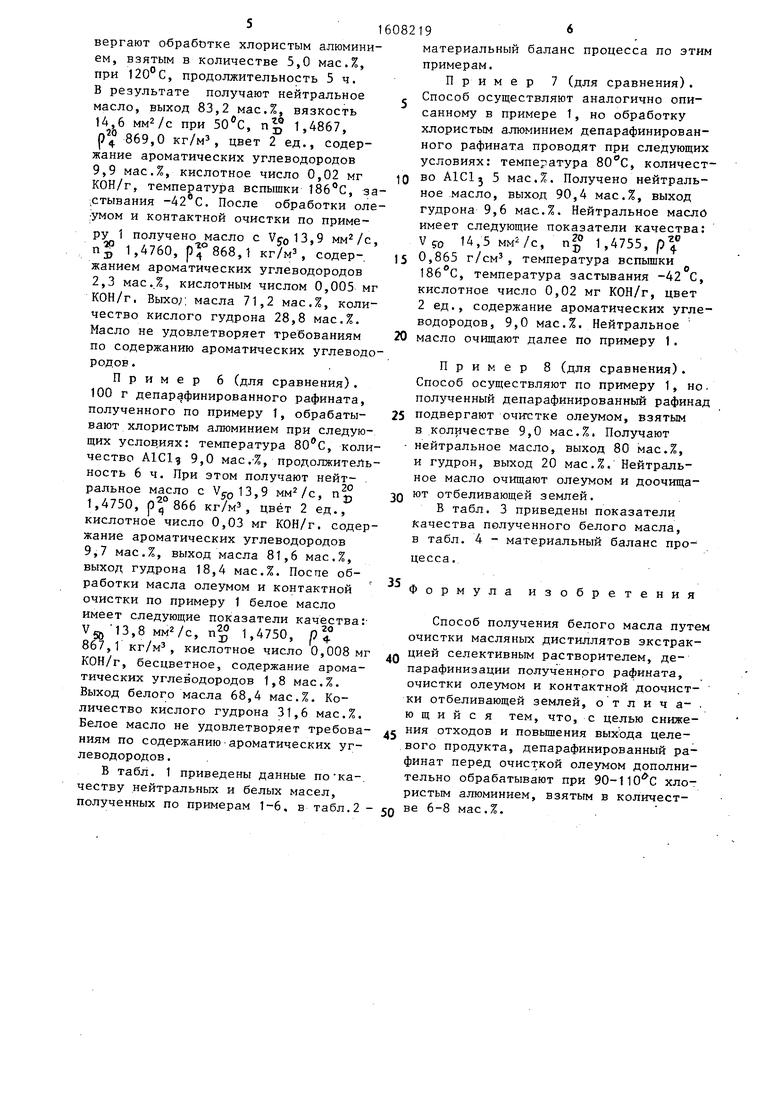

В табл. 1 приведены данные по-ка-, честву нейтральных и белых масел, полученных по примерам 1-6, в табл.2082196

материальный баланс процесса по этим примерам.

Пример 7 (для сравнения). , Способ осуществляют аналогично описанному в примере 1, но обработку хлористым алюминием депарафинированного рафината проводят при следующих условиях: температура , количест10 во AlClj 5 мас.%. Получено нейтральное масло, выход 90,4 мас.%, выход гудрона 9,6 мас.%. Нейтральное масло имеет следующие показатели качества: 14,5 MMVc, ng 1,4755, р

15 0,865 г/см, температура вспьшки

186 С, температура застывания , кислотное число 0,02 мг КОЕ/г, цвет 2 ед., содержание ароматических углеводородов, 9,0 мас.%. Нейтральное

20 масло очищают далее по примеру 1.

Пример 8 (для сравнения). Способ осуществляют по примеру 1, но. полученный депарафинированный рафинад 25 подвергают очистке олеумом, взятым

в количестве 9,0 мас.%. Получают - нейтральное масло, выход 80 мас.%, и гудрон, выход 20 мае.%. Нейтральное масло очищают олеумом и доочища- 0 от отбеливающей землей.

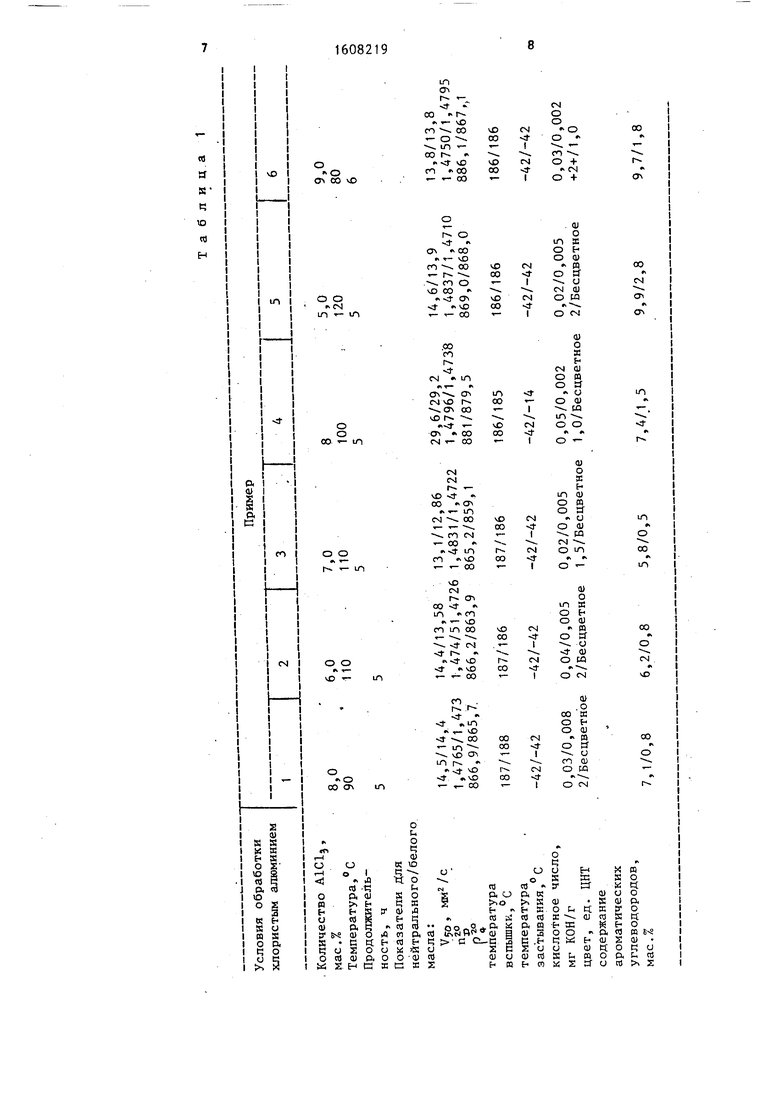

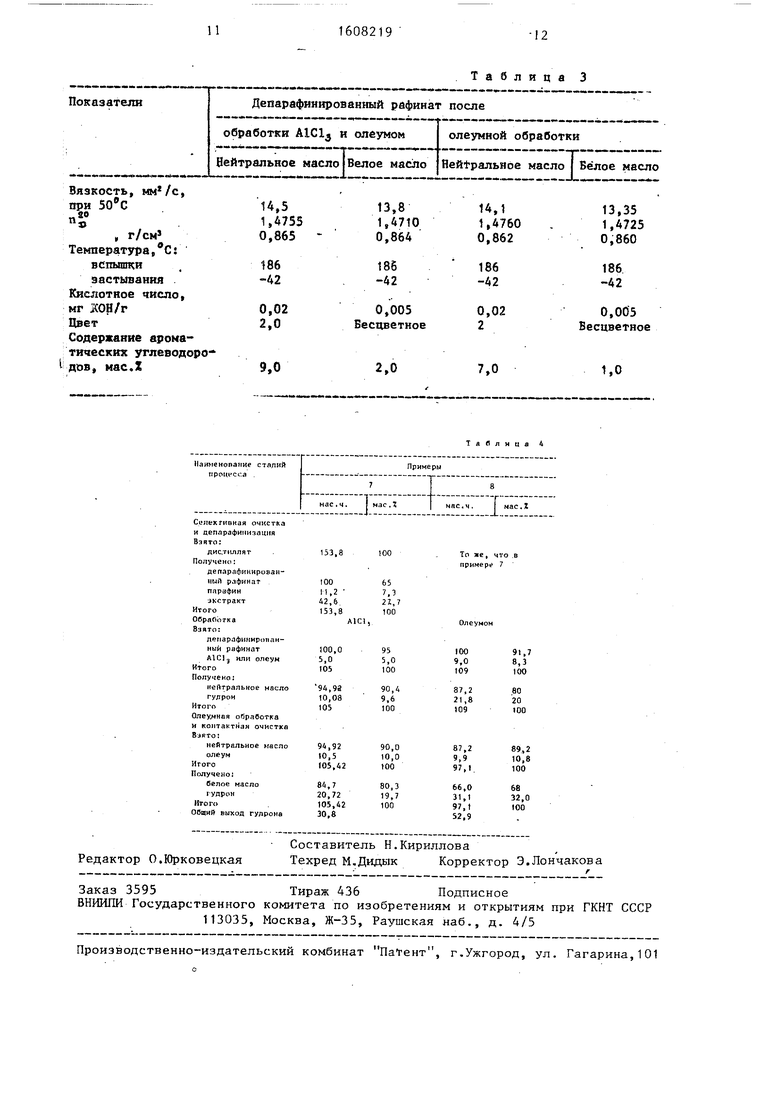

В табл. 3 приведены показатели Качества полученного белого масла, в табл. 4 - материальный баланс процесса,

35

Формула изобретения

Способ получения белого масла путе очистки масляных дистиллятов экстрак Q цией селективным растворителем, де- парафинизации полученного рафината, очистки олеумом и контактной доочист- ки отбеливающей землей, о т л и ч а- . ю щ и и с я тем, что, с целью снижед5 ния отходов и повьщ1ения выхЬда целевого продукта, депарафинированный ра- финат перед очисткой олеумом дополнительно обрабатывают при 90-110 С хлористым алюминием, взятым в количест- 5Q ве 6-8 мас.%.

Показатели

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазочного масла | 1990 |

|

SU1778148A1 |

| Способ получения нафтенового масла | 1988 |

|

SU1625889A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАСЛА | 1997 |

|

RU2123028C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 1995 |

|

RU2115695C1 |

| Способ получения ингибитора коррозии стали | 1985 |

|

SU1325043A1 |

| Способ получения смазочного масла | 1990 |

|

SU1825815A1 |

| Способ получения смазочного масла | 1988 |

|

SU1525196A1 |

| Способ получения медицинского вазелина | 1980 |

|

SU925990A1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕВЯЗКИХ БЕЛЫХ МАСЕЛ | 2019 |

|

RU2726619C1 |

| Способ получения белых масел | 1979 |

|

SU950749A1 |

Изобретение касается нефтепереработки, в частности получения белого масла, используемого в качестве компрессорного растворителя в процессе полимеризации в производстве пластмасс. Цель - сокращение отходов кислого гудрона и повышение выхода целевого масла. Процесс ведут экстрактивной очисткой масляных дистиллятов с помощью селективного растворителя (фурфурола) с последующей депарафинизацией рафината обработкой сначала 6-8 мас.%:ALCL3 при 90-100°С, а затем олеумом с отделением кислого гудрона и контактной доочисткой отбеливающей землей (гумбрином). В этих условиях выход кислого гудрона снижается с 32 до 20,72% и повышается выход белого масла с 68 до 84,7%. 4 табл.

Вязкость, ,

при 50°С „ао

, г/см

Температура,С;

вспышки

застывания Кислотное число, мг ЖОН/г Цвет

Содержание ароматических углеводоро дов, мас.Х

9,0

2,0

7,0

1,0

ТаЛлнцв Д

| Радиоприемное устройство | 1927 |

|

SU8028A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-11-23—Публикация

1988-10-31—Подача