Изобретение относится к переработке , конкретно к получению белых нафтеновых масел.

Целью изобретения является упрощение технологии процесса.

Нефтяную фракцию подвергают селективной очистке фурфуролом, рафинатный раствор непосредственно подвергают депарафинизации карбамидом в растворе фурфурола, раствор депарафинизата экстрагируют фурфуролом, а затем после регенерации растворителя выделенный депарафиниэат обрабатывает олеумом и затем отбеливающей глиной.

За счет использования для селективной очистки и депарафинизации единого растворителя исключаются операции по регенерации растворителя из рафи- натного раствора перед проведением

депарафинизации, упрощается схема регенерации растворителя.

Кроме того, дополнительная экстракция раствора депарафинизатора позволяет снизить раствор олеума и уменьшить выход кислого гудрона - экологически вредного отхода.

Пример 1. Дистиллятную масляную фракцию вязкостью при 50 С 15,9 мм /с, плотностью при 2U/)С 902,0 кг/м, показателем преломления п 1,4974, температурой застывания -14°С и температурой вспышки 187 С подвергают очистке фурфуролом (количество фурфурола составляет 300 маг.% на исходное сырье). Очистку осуществляют на пилотной установке при температуре в экстракционной колоНИР: верх 102°С, низ 62°С.

&

to

ОТ

00 00 СО

Полученный рафинатный раствор, состоящий из 91,А мас.% рафината и 8,6 мас.% фурфурола обрабатывают 125 мас.% карбамида в присутствии до- полнителыюго количества фурфурола 100 мас.% и спирта 5-10 мас.% считая на рафинатный раствор при 25°С в течение 30 мин. Образовавшийся комплекс промывают 100 мас.% фурфурола на сырье Затем комлекс отделяют от раствора де- парафинизированного масла.

Депарафинизированный раствор экстрагируют фурфуролом, количество которого составляет 100% на первичный ра- финатный раствор при 125°С, а затем из него регенерируют растворитель и депарафшшзат подвергают очистке олеумом с содержанием свободного 19- 20% в две ступени с подачей 5 мас.% олеума на каждую ступень.

Кислое масло нейтрализуют 65%-ным спирто-водиым раствором и контактируют с отбеливающей землей - гумбри- гом. взятым в количестве 50 мас.%, при 120°С в две ступени с подачей на каждую ступень 25 мас.% гумбрина. В результате получают белое масло со следующими качествами: плотность при 20°С, 865,0 кг/м3; показатель преломления п 1,4730; вязкость при 50°С 13,5 мга/с; температура застывания 40°С; температура вспышки 187°С; пробу на присутствие органических примесей видержнвает; механические примеси отсутствуют; отсутствует зольность; бесцветная прозрачная жидкость. Выход масла составляет 39,42 мас.% на исходный дистиллят.

Пример 2. Процесс проводят аналогично примеру 1, но депарафини- зат подвергают очистке олеумом в две ступени: на каждую ступень подают 5 и 3 мае.% олеума соответственно.

Кислое масло нейтрализуют 65%-ным спирто-водным раствором и контактируют отбеливающей землей - гумбрина при 120°С в две ступени с подачей на каждую ступень 35 мас.% гумбрина.

В результате получают белое масло со следующими качествами: плотность при 20°С 858,5 кг/м ; показатель пре

ломления п 50°С,

го

1,4718; вязкость при 13,35 мм2/с; температура частыD

20

25

|о

1558894

вания °С -40°С; температура вспышки 185 С; пробу на присутствие органических примесей выдерживает; механические примеси отсутствуют; зольность отсутствует; бесцветная прозрачная жидкость. Выход масла составляет 40,12% на исходный дистиллят.

П р и м е р 3. Способ проводят аналогично примеру I, но депарафинизат подвергают олеумной очистке в две ступени с подачей на каждую ступень 5 и 4 мас.% соответствует.

Кислое масло нейтрализуют 65%-ным спирто-водным раствором и контактируют отбеливающей землей - гумбрином при 120°С в две ступени с подачей на каждую ступень 30 мас.% адсорбента.

В результате получают белое масло со следующими качествами: плотность при 20°С 859,5 кг/м ; показатель пре30

35

40

45

50

ломления 1,4724; вязкость при 50 С 13,40 мм /с; температура застывания -40 С; температура вспышки 186 С; пробу на присутствие органических примесей выдерживает; механические примеси отсутствуют; зольность отсуствует; бесцветная прозрачная жидкость. Выход масла составляет 39,90 мас.% на исходный дистиллят.

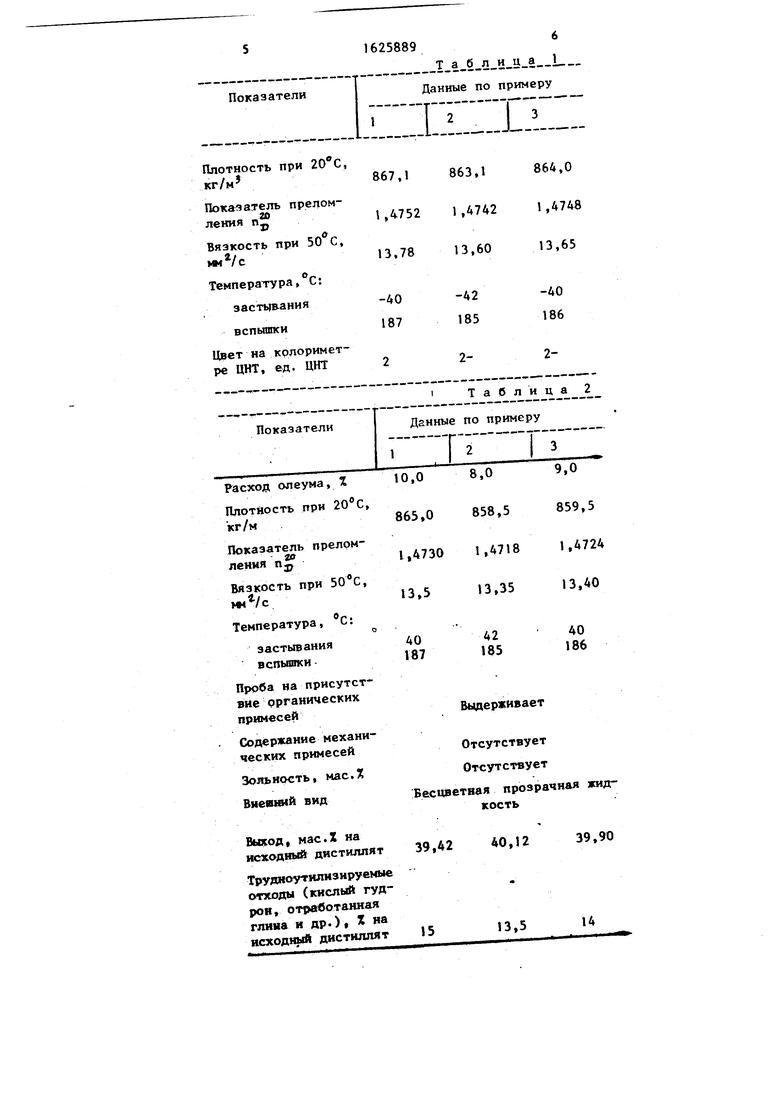

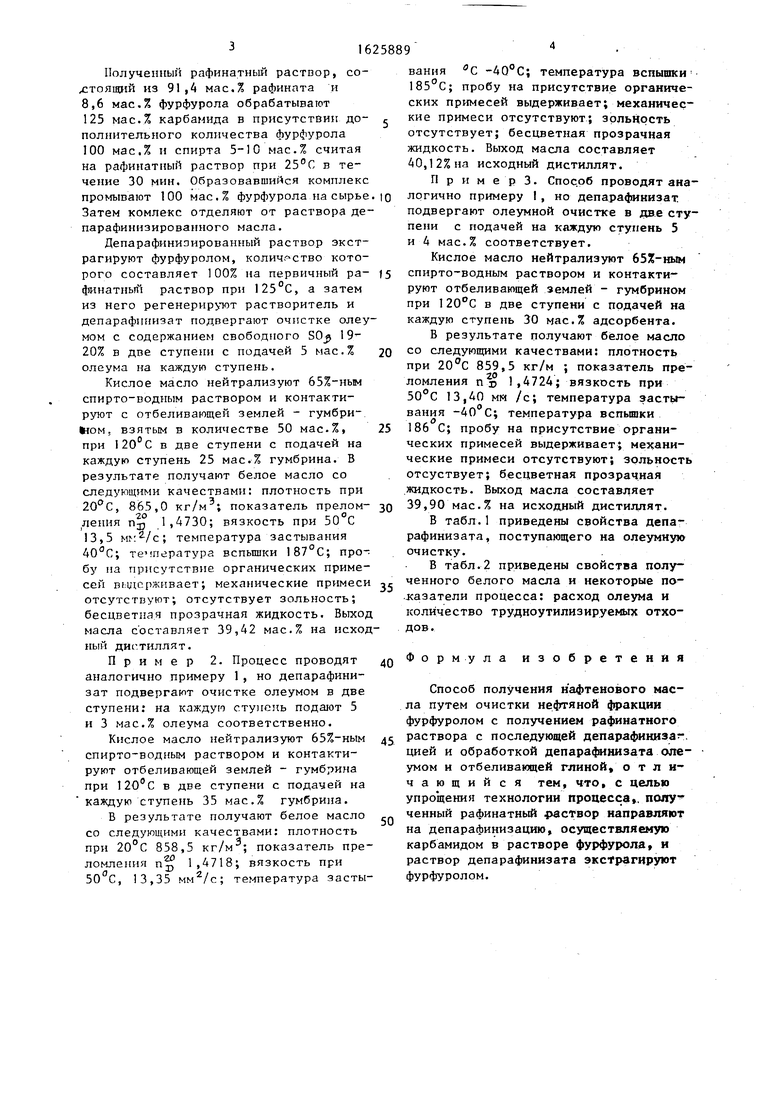

В табл.1 приведены свойства депа- рафинизата, поступающего на олеумную очистку.

В табл.2 приведены свойства полученного белого масла и некоторые показатели процесса: расход олеума и количество трудноутилизируемых отходов.

Формула изобретения

Способ получения нафтенового масла путем очистки нефтяной фракции Фурфуролом с получением рафинатного раствора с последующей депарафиниза- цией и обработкой депарафинизата олеумом и отбеливающей глиной, отличающийся тем, что, с целью упрощения технологии процесса полученный рафинатный раствор направляют на депарафинизацию, осуществляемую карбамидом в растворе фурфурола, и раствор депарафинизата экстрагируют

ФУРФУРОЛОМ.

16258896

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения белого масла | 1988 |

|

SU1608219A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО МАСЛА | 2008 |

|

RU2359993C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА И ПАРАФИНА | 1990 |

|

SU1809619A1 |

| Способ получения вазелина | 1980 |

|

SU925988A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ГИДРАВЛИЧЕСКОГО МАСЛА | 1982 |

|

RU1082001C |

| Способ очистки масляных фракций нефти | 1981 |

|

SU1006480A1 |

| Способ получения электроизоляционного масла | 1980 |

|

SU925989A1 |

| Способ получения нефтяных масел | 1988 |

|

SU1578177A1 |

| Способ очистки масляных фракций нефти | 1981 |

|

SU1011673A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1979 |

|

SU1070149A1 |

Изобретение относится к Hertvre- ХИМТ1И , в частности к получению наф- токояого масла. Цель - упрощение технологии процесса. Получение ве,лут селективной очисткой нефтяной Фракции фурфуролом. Ра Ъинатный раствор непосредственно подвергают депарай чиза- ции карбамидом в растворе фурфурола. Раствор депарафишпата экстрагируют фурфуролом и затем после регенерации растворителя выделенный депарафини- зат обрабатывают олеумом и затем т беливанчцей глиной. 2 табл. с SS (Л С

| Потанина В.А., Марчева F.H., Сидляронок Ф.Г | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Химия и технология топлив и масел, 1977, И1 12, с.26-28 | |||

| Способ образования окрасок на волокнах | 1925 |

|

SU437A1 |

| Scheianu Т., Balabau Viorica, Petroff St | |||

| -Petrols gaze, 1971, 22, № 10, p.607-609. | |||

Авторы

Даты

1991-02-07—Публикация

1988-06-06—Подача