Изобретение относится к металлургии и машиностроению, а более конкретно к получению чугунов с повьшенными свойствами, преимущественно высокопрочных и пластичных чугунов с шаровидным и вермикулярным графитом для металлургических и машиностроительных отливок, путем модифицирования жидких чугунов в негерметизированных обработочных емкостях, оборудованных съемной крышкой-чашей, имеющей в дне заливочное отверстие.

Цель изобретения - повьш1ение срока службы ковша, снижение химической неоднородности и повьш1ение усвоения модификатора.

Выполнение в чаше нескольких отверстий общей площадью, равной площади одного отверстия, обеспечивает снижение величины критического напора, так как Н р 1,56 d,, (где d - диаметр одного отверстия), В силу этого сокращается длительность существования факельного режима истечения струи

05 О 00 tsD ГО

10

з отверстия в ковш, снижаются стеень охлаждения поступающего в ковш, угуна и интенсивность образования астылей.

Размещение осей отверстий на дуге кружности радиусом 0,45 диаметра кова обеспечивает образование направленого циркуляционного движения потоков объеме залитого в ковш расплава. В том случае вертикальными струями, стекаюшдми из отверстий в чаше, в бъеме ковшевого расплава индуцируетя асимметричный тороидальный вихрь, ижней образующей касаюш шся дна ков- 15 а, а верхней образующей - поверхноси объемов расплава. Это приводит к нтенсивному движению потоков во всем объеме расплава в ковше в течение всего периода наполнения, что обеспечива- 20 ет усреднение чугуна по температуре и химическому составу, всего объема металла в ковше, что, в свою очередь, обеспечивает повьш1ение однородности структуры модифицированного чугуна в

отливках.

Выполнение осей отверстий на дуге окружности радиусом более 0,45d увеличивает интенсивность эрозионного воздействия падающих струй на боковую стенку ковша в процессе его наполнения и. образования настылей на стенке ковша.

В случае выполнения осей отверстий на дуге окружности радиусом менее 0,1d вертикальные струи, падающие в центральную зону ковша не индуцируют направленного циркуляционного движения потоков, что не позволяет добиться усреднения химсостава по всему объему чугуна.

Размещение соседних отверстий на межосевом расстоянии менее 4d приводит к значительному взаимному влиянию подтекающих к каждому из отверстий потоние химическ по объему ко

Размещени расстоянии 4 влияние подт верстий пото ции потоков обеспечивает мирования ис следствие, н

На чертеж устройства д ки жидкого ч

Устройств кого корпуса в днище кото три отверсти

ковш 4.

В условия была отлита для трубного личестве 35 30 шт. по пр 25 высокопрочн плавки, пол рования в р футерованно ковша 1080 30 1035 мм. Ко крьш1кой 1 с чашей, футе имеющей три оси которых ности радиу

За прото оборудованн имеющей одн метром dp

В предла

35

емной чаше

45 .

ков на Процесс формирования истекающих по формуле

струй, что снижает коэффициенты расходов отверстий, увеличивает продолжительность технологического цикла обработки, и требует повьшзения исходной температуры чугуна, Кроме того, подобное взаимное влияние подтекающих к отверстиям потоков не позволяет обеспечить формирование компактных

струй расплава.

Размещение отверстий на расстоянии более 6d приводит к взаимному гашению циркуляционных потоков, инициируемых каждой из струй, что вызывает увеличекаждое диам

d выполнен

4

Сравним ров предла типа. Ну.р при d.

d, 55 зом,

D ММ

кр,

Г 1

существова чения стру ных, как п

10

15 20

я т т ние химической неоднородности чугуна по объему ковша.

Размещение соседних отверстий на расстоянии 4-6d исключает взаимное влияние подтекаюи 1Х к каждому из отверстий потоков на процесс организации потоков в каналах отверстий, что обеспечивает оптимальные условия формирования истекающих струй и, как следствие, необходимую компактность.

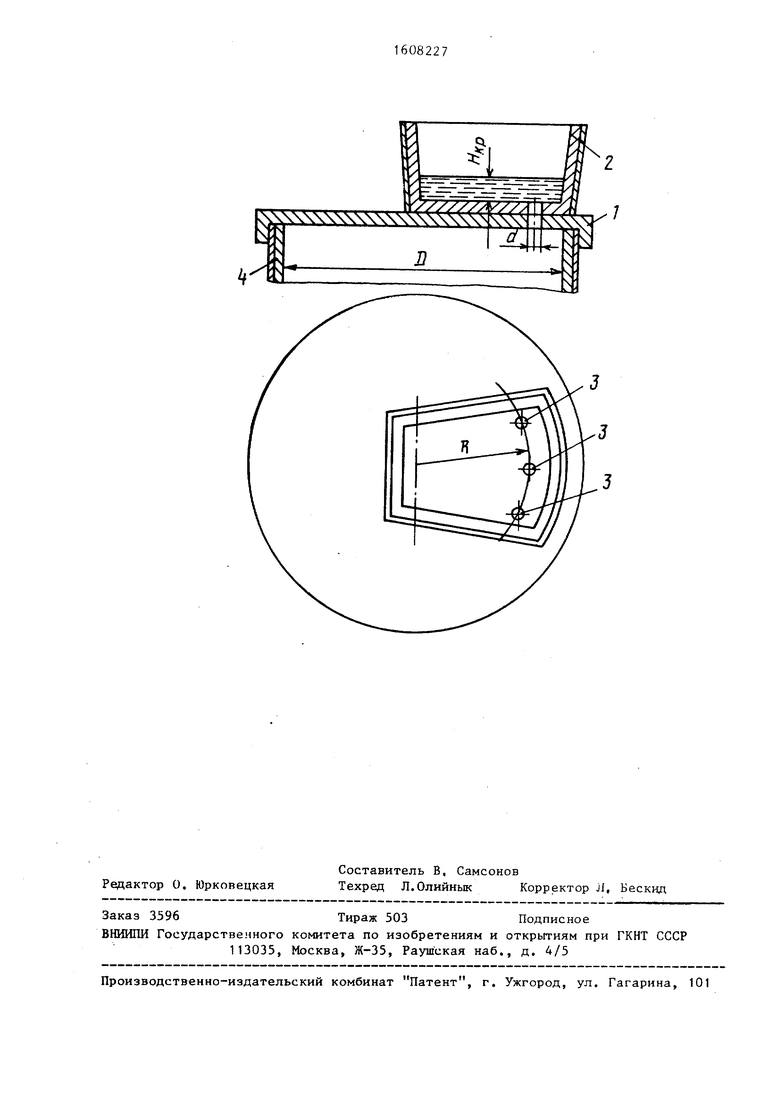

На чертеже показана конструкция устройства для модифицирующей обработки жидкого чугуна.

Устройство состоит из металлического корпуса, крышки 1, футеровки 2, в днище которой выполнены, например, три отверстия 3 для заливки чугуна в

ковш 4.

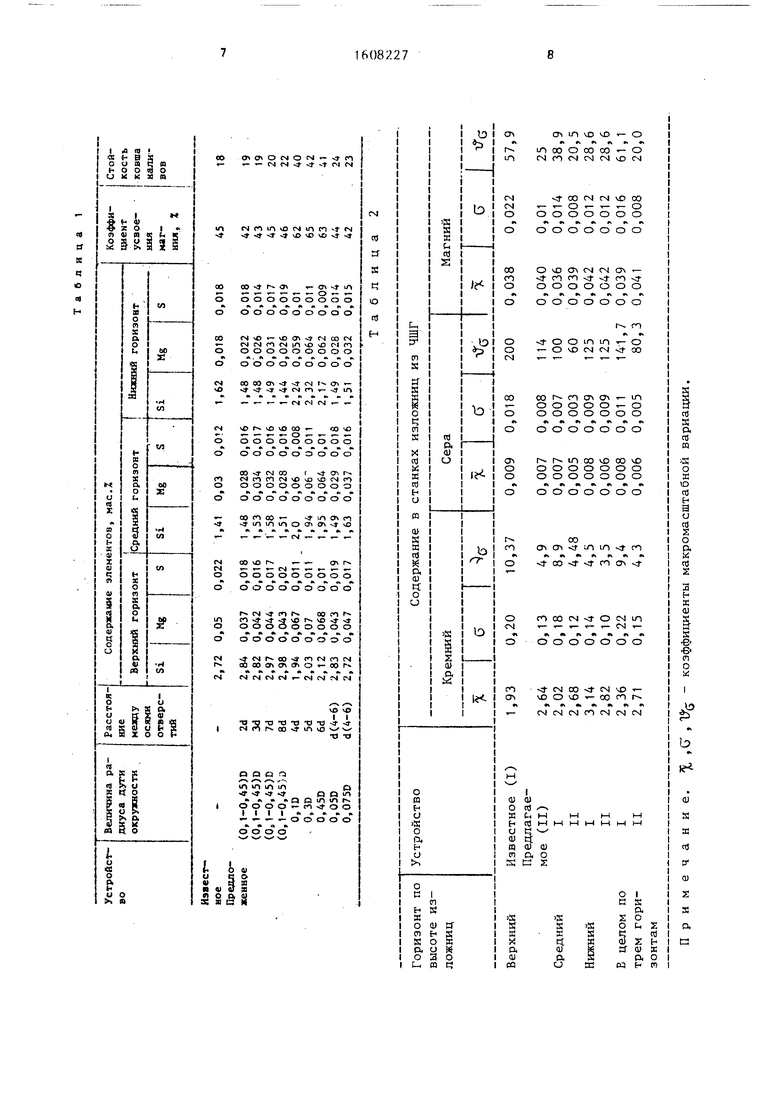

В условиях чугунолитейного цеха была отлита партия опытных изложниц для трубного слитка весом 4,6 т в количестве 35 шт. (5 шт. по прототипу и 30 шт. по предлагаемому варианту) из 25 высокопрочного чугуна ваграночной плавки, полученного путем модифицирования в разливочном 6-тонном ковше, футерованном шамотом. Высота полости ковша 1080 мм, средний диаметр 30 1035 мм. Ковш 4 оборудован съемной крьш1кой 1 со стационарной приемной чашей, футерованной огнеупорами 2, имеющей три выпускных отверстия 3, оси которых размещены по дуге окружности радиусом г 0,4 D 414 мм.

За прототип взят указанный ковш, оборудованный съемной крьшкой-чашей, имеющей одно выпускное отверстие диаметром dp 45 мм.

В предлагаемой конструкции в при35

емной чаше выполнены три отверстия

d, 26 мм. Расчет

45 .

каждое диаметром d

d выполнен исходя из условия

4

7d

и --Сравним величины критических напоров предлагаемой конструкции и прототипа. Ну.р 1,56 dj,, следовательно, при d.

d, 5 зом,

о Хро

45 мм 70 мм, а при

D ММ

Н

кр,

41 мм. Таким обра- 1,7, т.е. длительность

Г 1

существования факельного режима истечения струй из отверстий, выполненных, как предлагается, по сравнению

516

с базойым вариантом уменьшается п 1,7 раза.

Расстояние между осями соседних отверстий тныбрано равным мм.

Метод модифицирования обработки жидкого ваграночного чугуна в ковшах по прототипу и предлагаемому варианту заключается в следующем. На дно ковша загружается равным слоем мелкокусковой магниевый сплав - сфе- роидизатор в количестве 2,5 % от массы обрабатываемого чугуна по прототипу и предлагаемому варианту. Затем на ковш устанавливается крышка с прием- ной чашей футерованной огнеупорами. После окончания процесса модифицирования и очистки шлака производится разливка металла в формы изложниц. Температура заливки чугуна 1290-1300 Среднее содержание в исходном чугуне Si 0,71; S 0,061. В процессе отливки из ковша отбирались пробы модифицированного чугуна по трем горизонтам: верхнему, среднему и нижнему.

Сравнительные данные по химическому составу чугуна, полученного с использованием известного и предлагаемого устройств приведены в табл. 1 и 2.

Из данных табл. 1 следует, что применение предлагаемого устройства для модифицирующей обработки жидкого чугуна по зволяет снизить химическую неоднородность металла по сравнению с прототипом. Содержание химических элементов в составе высокопрочного чугуна ковшевых проб находилось в следующих пределах, %: предлагаемьм вариант Si 1,94-2,32; Mg 0,059-0,07 S 0,008-0,011, прототип Si 1,41-2,72

5

0

д

5

Mg О,OU18-и,05; S 0,U12-U,U18. Следовательно, разброс по содержанию кремния, магния и серы в предлагаемом варианте по сраннению с прототипом снизился в 3,5; 2,9 и 2 раза соответственно .

Промышленная проверка сравниваемых объектов подтвердила, что наиболее эффективным по химической однородности металла и сроку службы ковшей является пре;длагаемое устройство для модифицирующей обработки жидкого чугуна.

Сравнение качества отливок (изложниц) , полученных при использовании сравниваемых устройств показало, что применение устройства предлагаемой конструкции обеспечивает увеличение стойкости отливок, что позволит снизить их удельный расход на 3 кг/т разливаемой в них стали и сэкономить 1850 т чугуна.

Формула изобретения

Устройство для модифицирующей об-- работки жидкого чугуна содержащее футерованный огнеупорным кирпичом ковш, крыгжу с установленноГ на ней приемной чашей с выпускным отперстием в дни- днище, отличающееся тем, что, с целью повышения срока службы ковша, снижения химической неоднородности и повышеш я усвоения модификатора, в ДНИ1ЦР. чаши выполнены отверстия, расположенные по дуге на расстоянии между осями соседних отверстий, равном 4-6 их диаметра, а чаша установлена на крышке так, что оси отверстий расположены на одинаковом рас- стоянии от оси ковша, равном 0,1-0,45 его диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЫШКА ДЛЯ КОВША ПРИ МОДИФИЦИРОВАНИИ ЧУГУНА | 1999 |

|

RU2154547C1 |

| Способ обработки чугуна магнийсодержащими лигатурами | 1990 |

|

SU1766963A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ КОВШЕВОГО СФЕРОИДИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ВЫСОКОПРОЧНЫХ ЧУГУНОВ | 2012 |

|

RU2525870C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ получения высокопрочного чугуна и устройство для его осуществления | 1986 |

|

SU1379314A1 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU996076A1 |

| Ковш для модифицирования и разливки чугуна | 1987 |

|

SU1532199A1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2765561C1 |

Изобретение относится к металлургии и машиностроению, конкретно к получению чугунов с повышенными свойствами, преимущественно высокопрочных и пластичных чугунов с шаровидным и вермикулярным графитом для металлургических и машиностроительных отливок путем модифицирования жидких чугунов в негерметизированных обработочных емкостях, оборудованных съемной крышкой-чашей, имеющей заливочное отверстие. С целью снижения химической неоднородности металла, повышения срока службы ковша и повышения усвоения модификаторы в устройстве для модифицирующей обработки жидкого чугуна, включающем обработочную емкость и съемную крышку с приемной чашей, футерованную огнеупорами, в дне приемной чаши крышки выполнены выпускные отверстия, вертикальные оси которых размещены по дуге окружности радиусом 0,1-0,45 диаметра ковша, а расстояние между осями соседних отверстий выбирают равным 4-6 диаметров отверстия. 1 ил. 2 табл.

| Форрест Р.Д | |||

| Применение ковшей с промежуточной крышкой для получения высокопрочного чугуна | |||

| Экспресс-информация | |||

| Технология и оборудование литейного производства | |||

| М,, 1982 32, с | |||

| ,23т24 |

Авторы

Даты

1990-11-23—Публикация

1987-03-24—Подача