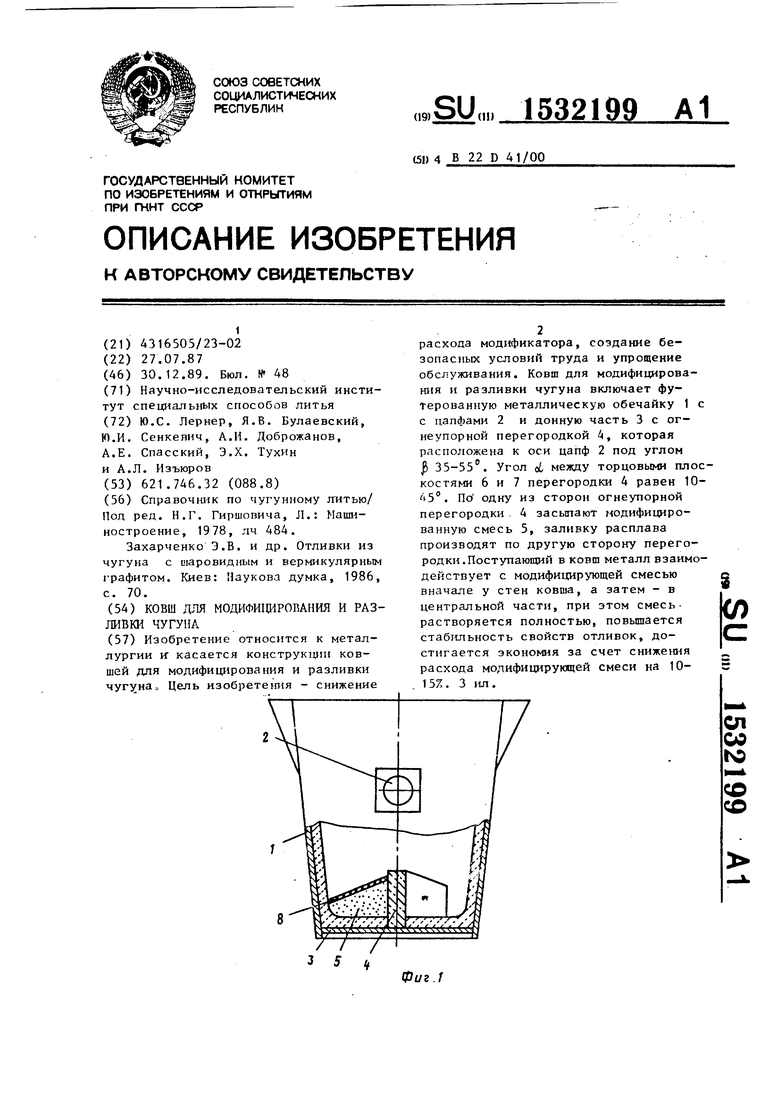

Изобретение относится к металлургий и касается конструкций ковшей для модит нцирования и разливки чут у- на, в частности высокопрочного чугуна с шаровидным графитом (ЧШГ),

Цель изобретения - снижение расхода модификатора, создание безопасных условий труда и упрощечше обслуживания.

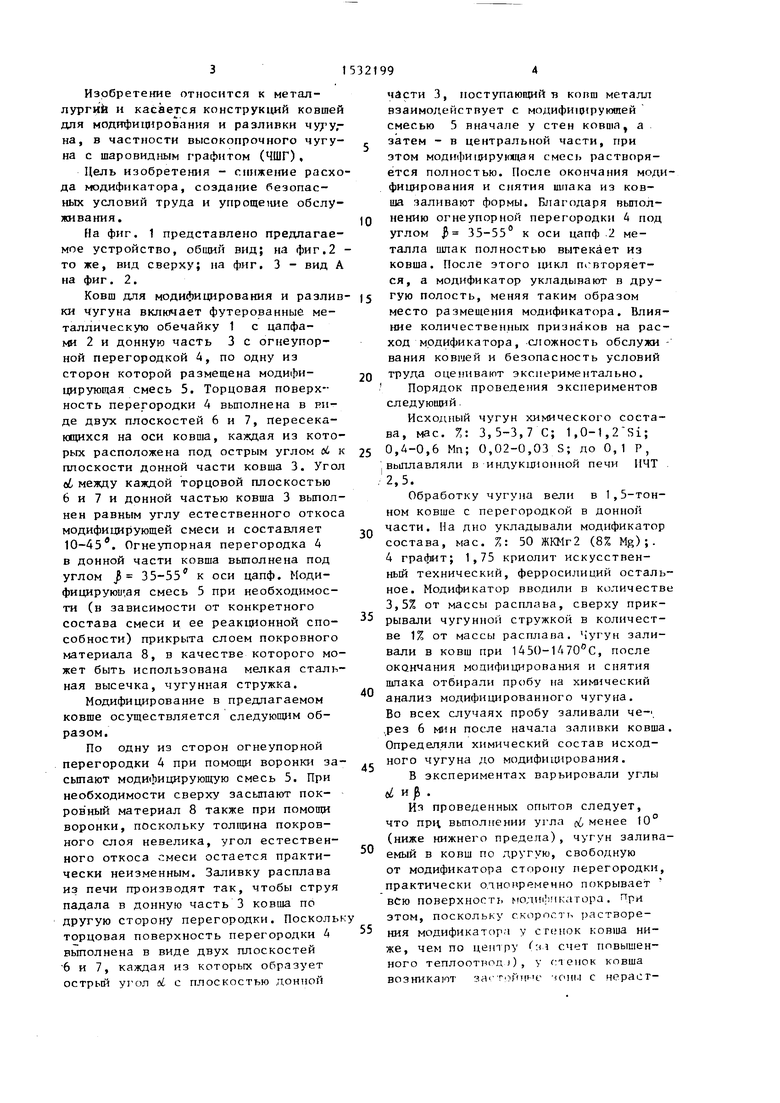

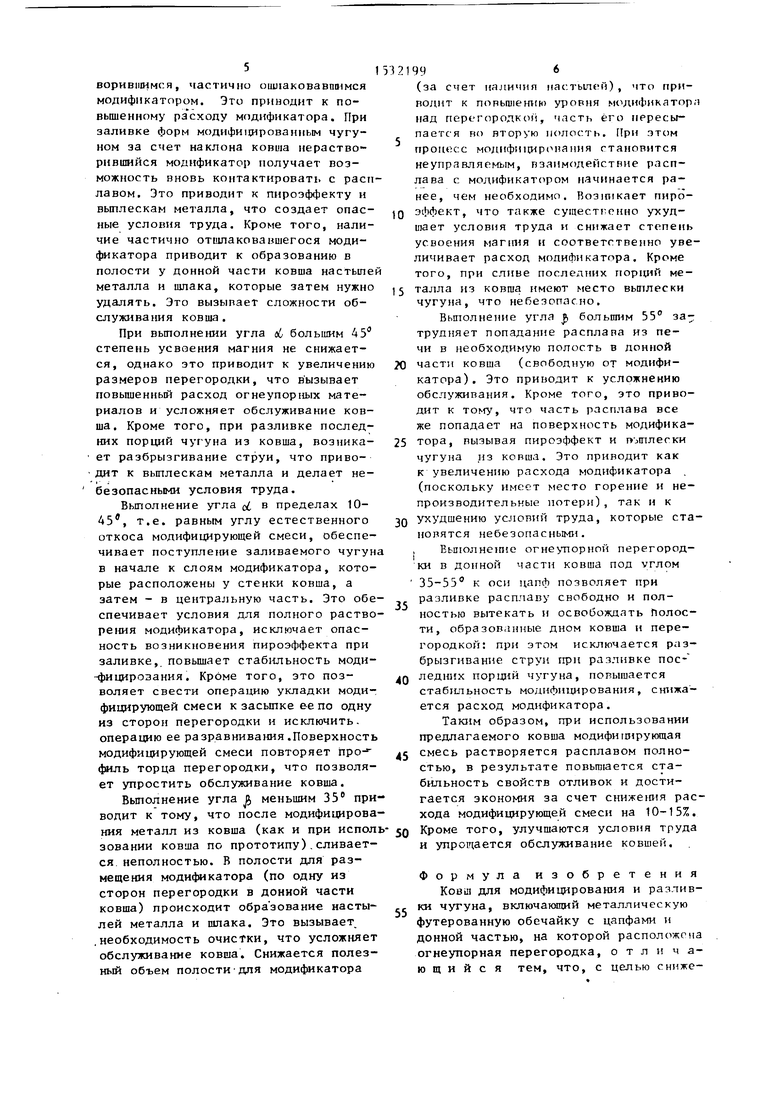

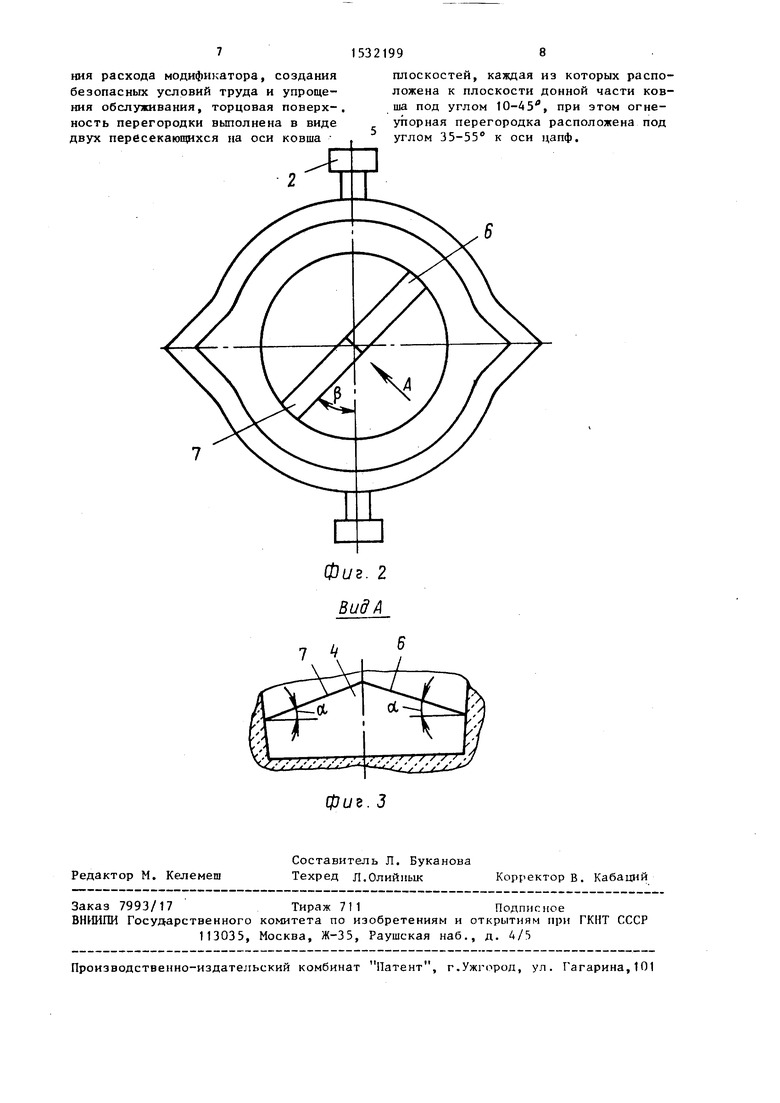

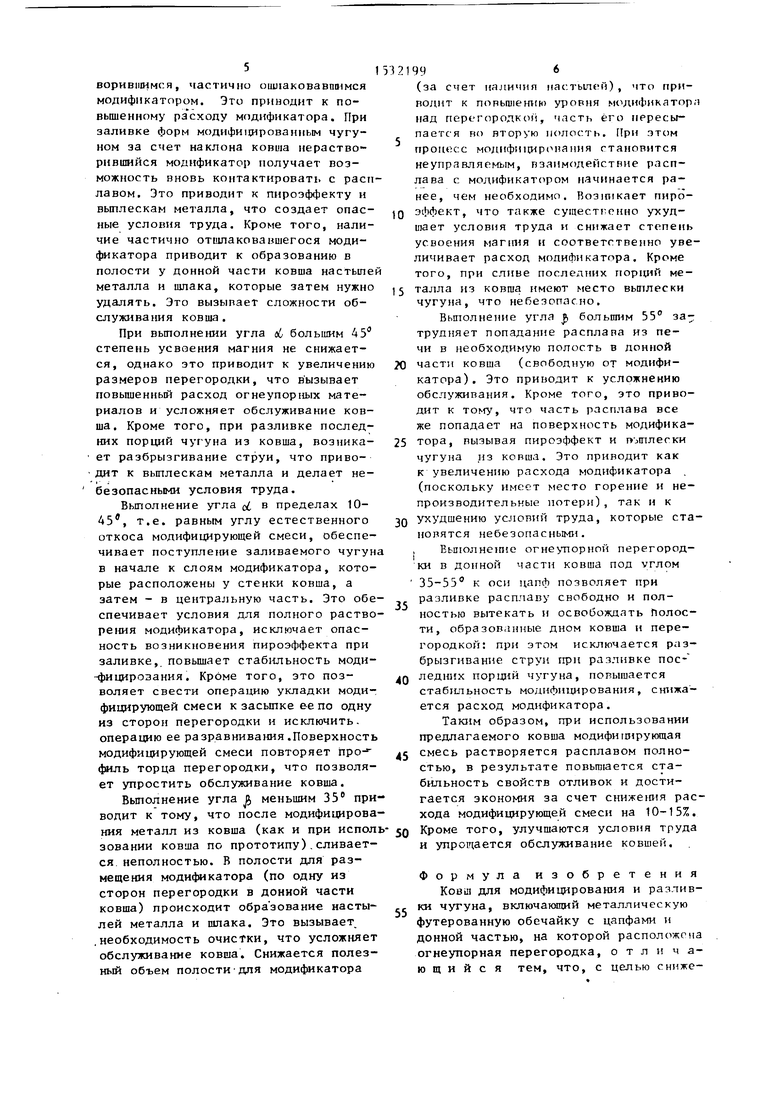

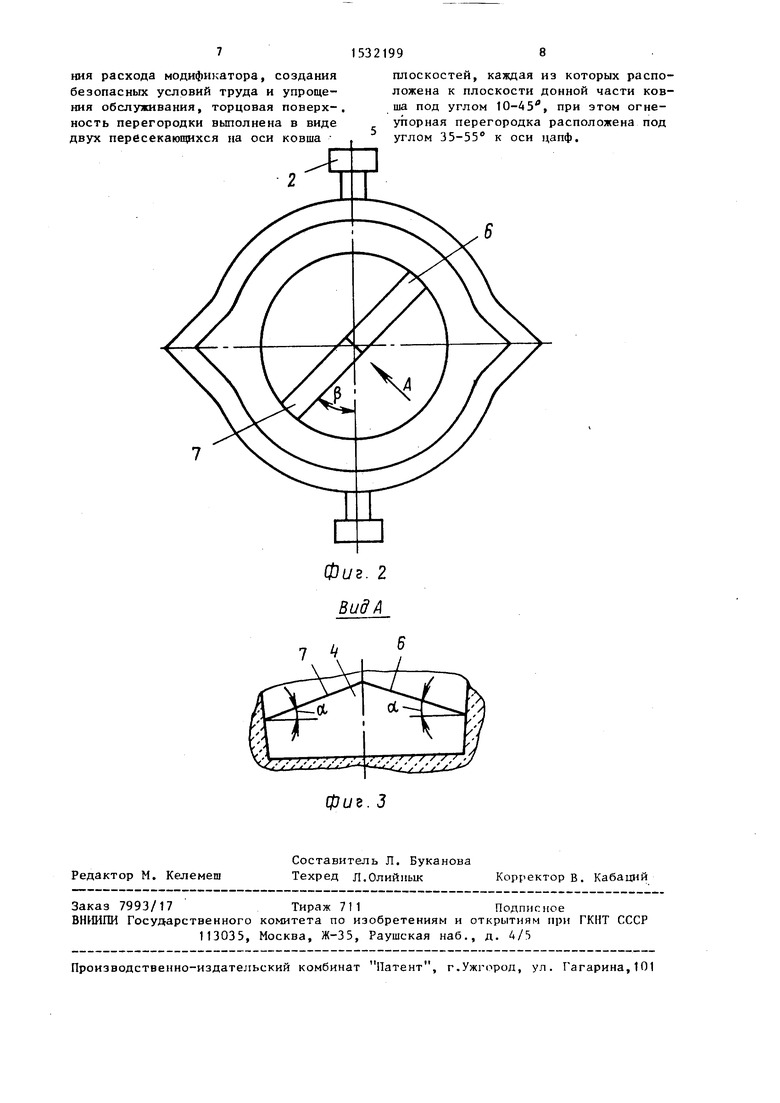

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг.2 то же, вид сверху; на фиг, 3 - вид А на фиг. 2.

Ковш для модифицирования и разливки чугуна включает футерованные металлическую обечайку 1 с цапфами 2 и донную часть 3 с огнеупорной перегородкой 4, по одну из сторон которой размещена модифицирующая смесь 5. Торцовая поверхность перегородки 4 вьшолнена в ни- де двух плоскостей 6 и 7, пересекающихся на оси ковша, кадцая из которых расположена под острым углом с к плоскости донной части ковша 3. Угол об между каждой торцовой плоскостью 6 и 7 и донной частью ковша 3 выполнен равным углу естественного откоса модифицирующей смеси и составляет 10-45. Огнеупорная перегородка 4 в донной части ковша выполнена под углом JS 35-55 к оси цапф. Моди- фицируюи ая смесь 5 при необходимости (в зависимости от конкретного состава смеси и ее реакционной способности) прикрыта слоем покровного материала 8, в качестве которого может быть использована мелкая стальная высечка, чугунная стружка.

Модифицирование в предлагаемом ковше осуществляется следующим образом.

По одну из сторон огнеупорной перегородки 4 при помощи воронки засыпают модифицирующую смесь 5. При необходимости сверху засыпают пок- ров ный материал 8 также при помощи воронки, поскольку толщина покровного слоя невелика, угол естественного откоса смеси остается практически неизменным. Заливку расплава из печи производят так, чтобы струя падала в донную часть 3 ковша по другую сторону перегородки. Поскольк торцовая поверхность перегородки 4 вьтолнена в виде двух плоскостей 6 и 7, каждая из которых образует острый угол (J. с плоскостью донной

чисти 3, поступающий в копш металл взаимодействует с модифицирующей смесью 5 вначале у стен ковша, а , затем - в центральной части, при зтом МОди()Ипирующая смесь растворяется полностью. После окончания модифицирования и снятия шпака из ковша заливают формы. Благодаря выпол- Q нению огнеупорной перегородки 4 под углом $ 35-55° к оси цапф .2 металла ишак полностью вытекает из ковша. После этого 1Д1кл повторяется, а модификатор укладывают в дру- 5 гую полость, меняя таким образом

место размещения модификатора. Влияние количественных признаков на расход модификатора, сложность обслужи - вания ковшей и безопасность условий 0 труда оценивают экспериментально. Порядок проведения экспериментов следующий

Исходный чугун химического состава, мае. %: 3,5-3,7 С; 1,0-1,2 Si; 5 0,4-0,6 Мп; 0,02-0,03 S; до 0,1 Р,

выплавляли в индукционной печи ИЧТ ,2,5.

Обработку чугуна вели в 1,5-тонном ковше с перегородкой в донной части. На дно укладывали модификатор состава, мае. %: 50 ЖКМг2 (8% Mg);. 4 графит; 1,75 криолит искусственный технический, ферросилиций остальное. Модификатор вводили в количестве 3,5% от массы расплава, сверху прикрывали чугунной стружкой в количестве 1% от массы расплава. Чугун заливали в ковш при 145()-1470 С, после окончания модифицирования и снятия шлака отбирали пробу на химический анализ модифицированного чугуна. Во всех случаях пробу заливали че- , ,рез 6 мин после начала заливки ковша. Определяли химический состав исходного чугуна до модифицирования.

В зкспериментах варьировали углы

fti И .

Из проведенных опытов следует, что ПРИ выпол гении угла р менее 10° (ниже нижнего предела), чугун заливаемый в ковш по другую, свободную от модификатора сторону перегородки, практически одновременно покрывает всю поверхность ь оли| 1 1катора. гтри этом, поскольку скорость растворе- 5 ния модификатора у ст(М1ОК ковша ниже, чем по цешру (-.f счет повышенного теплоотрод J) , у спенок ковша возникают за Т йиь е чг нм с нераст0

5

0

5

0

51532

воривпимс-я, частично ошлаковавшимся модификатором. Это приводит к повышенному рз сходу модификатора. При заливке форм модифИ151рованным чугуном за счет наклона ковша нерастворившийся модификатор получает возможность вновь контактировать с расплавом. Это приводит к пироэффекту и

выплескам металла, что создает опас10

ные условия труда. Кроме того, наличие частично отшлаковавшегося модификатора приводит к образованию в полости у донной части ковша настыпей металла и шпака, которые затем нужно .г удалять. Это вызывает сложности обслуживания ковша .

При выполнении угла oi большим 45 степень усвоения магния не снижается, однако это приводит к увеличению К размеров перегородки, что в ызывает повьш енный расход orHeynopiaix материалов и усложняет обслуживание ковша. Кроме того, при разливке последних порций чугуна из ковша, возника- 25 ет разбрызгивание струи, что приво- дит к выплескам металла и делает не- безопасными условия труда.

Выполнение утла в пределах 10- 45, т.е. равным углу естественного зо откоса модифицирующей смеси, обеспечивает поступление заливаемого чугуна в начале к слоям модификатора, которые расположены у стенки ковша, а затем - в центральную часть. Это обеспечивает условия для полного растворения модификатора, исключает опасность возникновения пироэффекта при заливке, повьш1ает стабильность моди-фицироаания. Кроме того, это поз- Q воляет свести опера1дию укладки модифицирующей смеси к засыпке ее по одну из сторон перегородки и исключить, операцию ее разравнивания.Поверхность модифицирующей смеси повторяет про- д 4п1ль торца перегородки, что позволяет упростить обслуживание ковша.

Вьтолнение угла R меньшим 35 приводит к тому, что после модифицирования металл из ковша (как и при исполь- JQ зовании ковша по прототипу),сливается, неполностью. В полости для размещения модификатора (по одну из сторон перегородки в донной части ковша) происходит образование насты- , лей металла и шлака. Это вызывает

.необходимость очистки, что усложняет обслуживание ковша. Снижается полезный объем полости-для модификатора

2

0

г

5

о

Q

Q ,

996

(за счет наличия настылей), что приводит к noBbmiemiH) уровня мс дификатор.ч над перегородкой, часть его пересыпается Fio вторую полость. При этом процесс модифшсирс пання становится неуправляемым, взаимодействие расплава с модификатором начинается ранее, чем необходимо. Возш1кает пиро- эффект, что также сущестпонно ухудшает условия труда и снижает степень усвоения мапшя и соответственно увеличивает расход модификатора. Кроме того, при сливе последних пор1Ц1Й металла из ковша Р1меют место выплески чугуна, что небезопасно.

Выполнение угла большим 55° затрудняет попадание расплава из печи в необходимую полость в донной части ковша (свободную от модификатора). Это приводит к усложнению обслуживания. Кроме того, это приводит к TObty, что часть расплава все же попадает на поверхность модификатора, вызывая пироэффект и пътлегки чугуна из ковша. Это приводит как к увеличению расхода модификатора . (поскольку имеет место горение и непроизводительные потери), так и к ухудшению условий труда, которые становятся небезопасными. , Вьпюлнешю огнеупорной перегородки в донной части ковша под УГЛОМ 35-55° к оси цапф позволяет при разливке расплаву свободно и полностью вытекать и освобождать Полости, образованные дном ковша и перегородкой: при этом исключается разбрызгивание струи при разливке пос- ледних порций чугуна, повышается стабильность модифицирования, снижается расход модификатора.

Таким образом, при использовании предлагаемого ковша модифигдфующая смесь растворяется расплавом полностью, в результате повьшшется стабильность свойств отливок и достигается экономия за счет снижения расхода модифицирующей смеси на 10-15Z. Кроме того, улучшаются условия труда и упрощается обслуживание ковшей.

Формула изобретения Ковш для модифицирования и разливки чугуна, включающий металлическую футерованную обечайку с цапфами и донной частью, на которой расположена огнеупорная перегородка, отличающийся тем, что, с целью снижения расхода модификатора, создания безопасных условий труда и упрощения обслуживания, торцовая поверхность перегородки вьшолнена в виде двух пересекающихся на оси ковша

плоскостей, каждая из которых расположена к плоскости донной части ковша под углом 10-45, при этом огнеупорная перегородка расположена под углом 35-55 к оси цапф.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЫШКА ДЛЯ КОВША ПРИ МОДИФИЦИРОВАНИИ ЧУГУНА | 1999 |

|

RU2154547C1 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1089136A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU986931A1 |

| Чайниковый ковш для модифицирования железоуглеродистых сплавов | 1986 |

|

SU1371972A1 |

| Литейная форма | 1979 |

|

SU904884A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU985053A1 |

| Способ модифицирования чугуна | 1985 |

|

SU1398405A1 |

| Способ производства высокопрочного чугуна | 1986 |

|

SU1401052A1 |

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1799916A1 |

| Модифицирующая смесь | 1987 |

|

SU1463767A1 |

Изобретение относится к области металлургии и касается конструкции ковшей для модифицирования и разливки чугуна. Цель изобретения - снижение расхода модификатора, создание безопасных условий труда и упрощение обслуживания. Ковш для модифицирования и разливки чугуна включает футерованную металлическую обечайку 1 с цапфами 2 и донную часть 3 с огнеупорной перегородкой 4, которая расположена к оси цапф 2 под углом β 35 - 55°. Угол α между торцовыми плоскостями 6 и 7 перегородки 4 равен 10-45°. По одну из сторон огнеупорной перегородки 4 засыпают модифицирующую смесь 5, заливку расплава производят по другую сторону перегородки. Поступающий в ковш металл взаимодействует с модифицирующей смесью вначале у стен ковша, а затем в центральной части, при этом смесь растворяется полностью, повышается стабильность свойств отливок, достигается экономия за счет снижения расхода модифицирующей смеси на 10-15%. 3 ил.

| Справочник по чугунному питью/ Под ред | |||

| Н.Г | |||

| Гиршовича, Л.: Машиностроение, 1978, лч 484 | |||

| Захарченко Э.В | |||

| и др | |||

| Отливки из чугуна с шаровидным и вермикулярным графитом | |||

| Киев: Иауковл думка, 1986, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1989-12-30—Публикация

1987-07-27—Подача