Изобретение относится к машиностроению и может быть применено в различных отраслях техники.

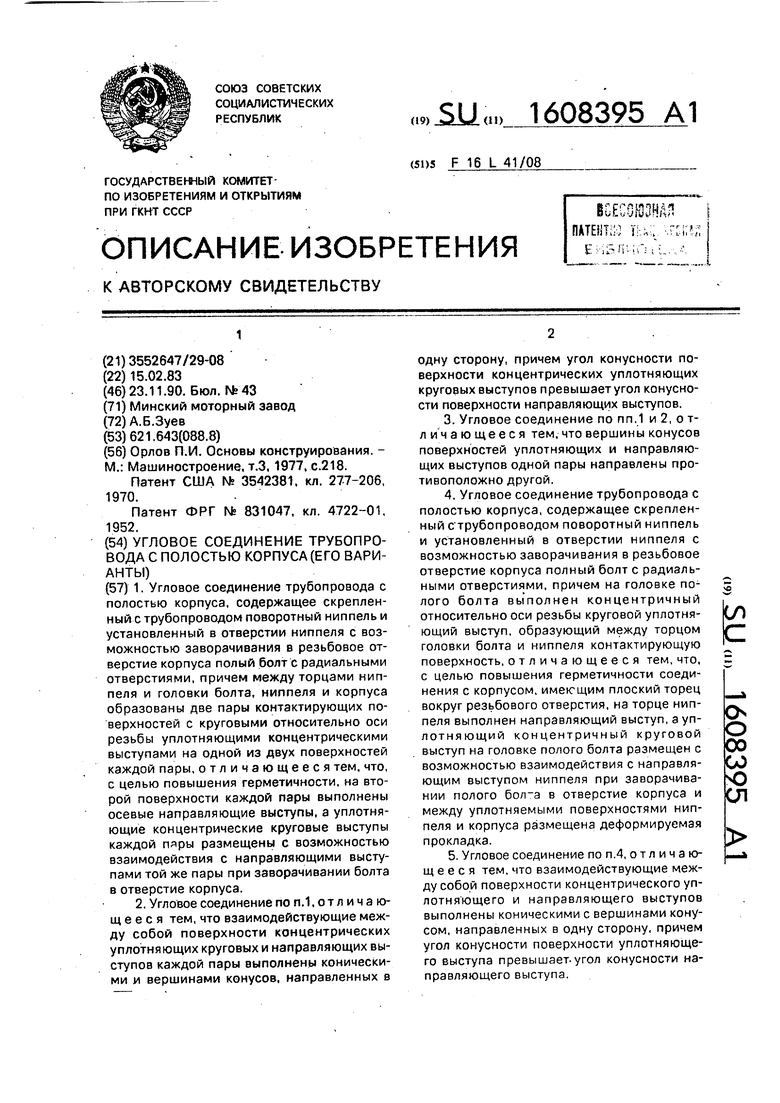

Цель изобретения - повышение герметичности соединения за счет уменьшения количества и величины уплотняемых поверхностей, снижения усилия затяжки и обеспечения герметичности угловых соеди- .нений трубопровода с полость1р корпуса, снабженного резьбовым отверстием, ось которого расположена горизонтально или под острым углом к горизонтали,

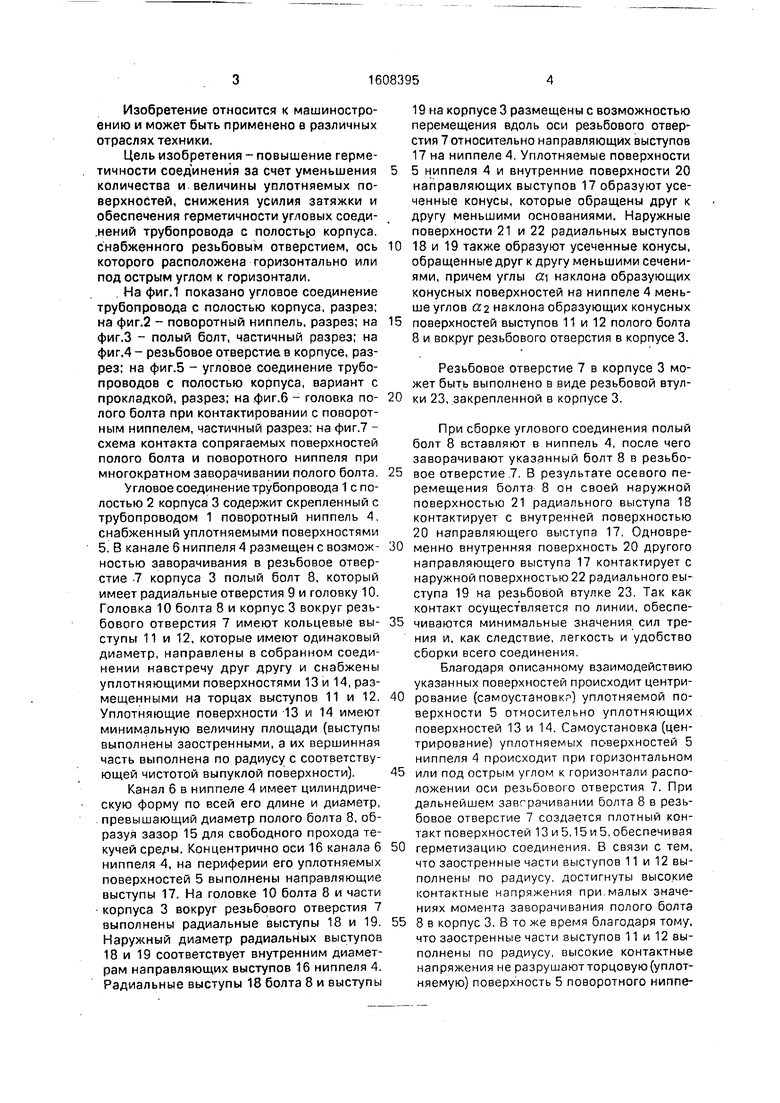

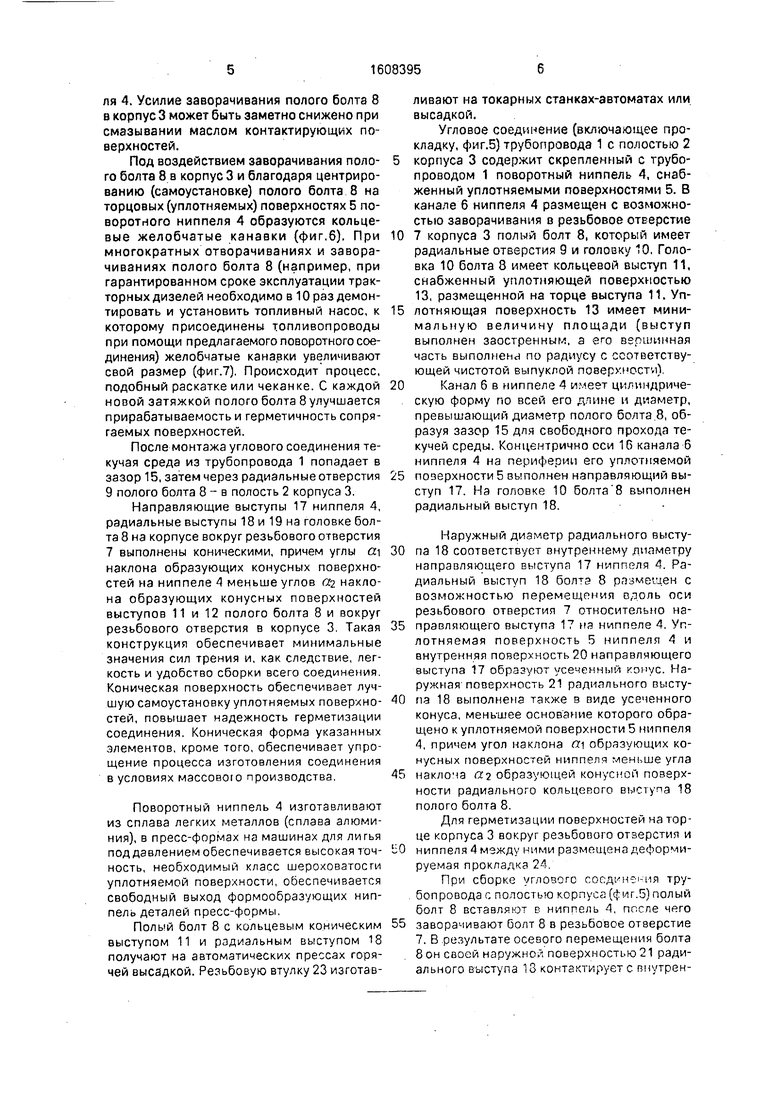

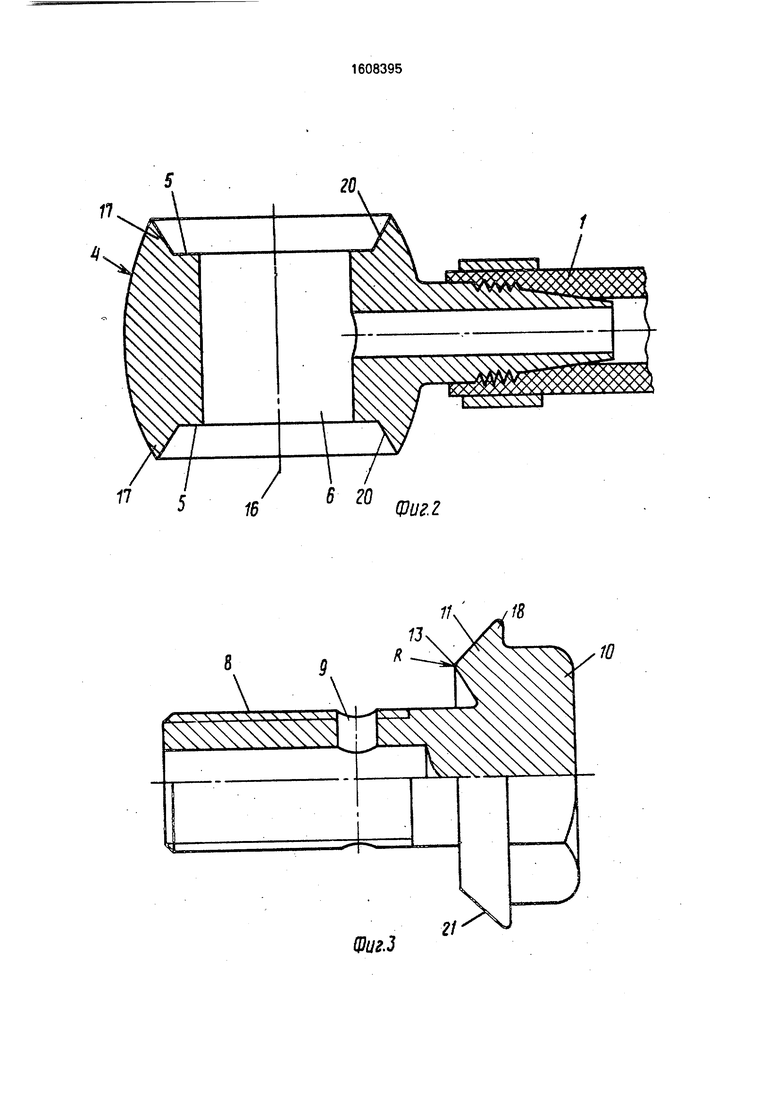

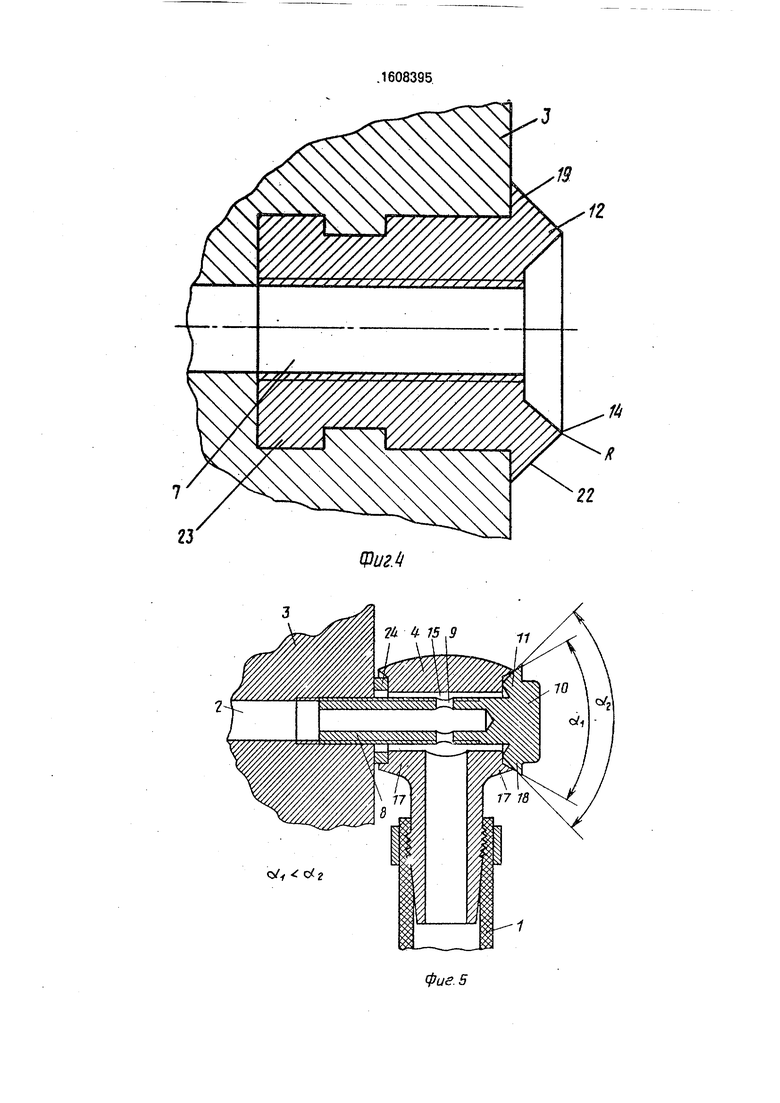

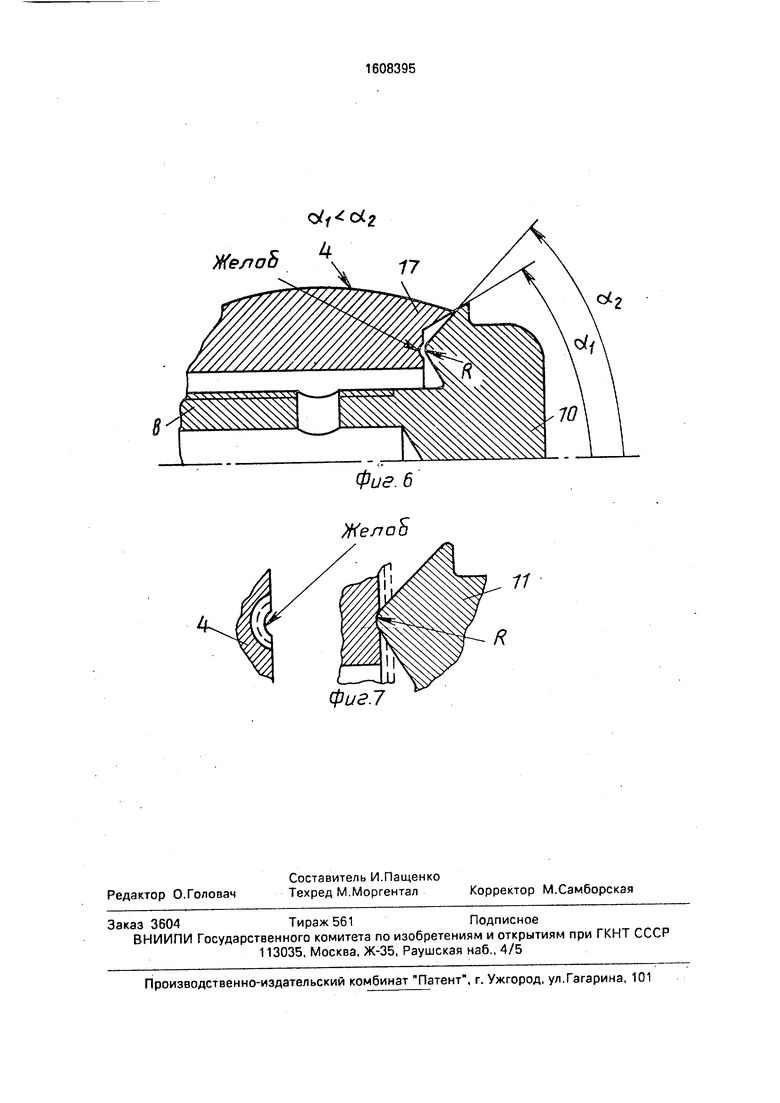

. На фиг.1 показано угловое соединение трубопровода с полостью корпуса, разрез; на фиг.2 - поворотный ниппель, разрез; на фиг,3 - полый болт, частичный разрез; на фиг.4 - резьбовое отверстие в корпусе, разрез: на фиг,5 - угловое соединение трубопроводов с полостью корпуса, вариант с прокладкой, разрез; на фиг,6 - головка полого болта при контактировании с поворотным ниппелем, частичный разрез; на фиг,7 - схема контакта сопрягаемых поверхностей полого болта и поворотного ниппеля при многократном заворачивании полого болта,

Угловое соединение трубопровода 1 с полостью 2 корпуса 3 содержит скрепленный с трубопроводом 1 поворотный ниппель 4, снабженный уплотняемыми поверхностями 5, В канале б ниппеля 4 размещен с возможностью заворачивания в резьбовое отверстие .7 корпуса 3 полый болт 8, который имеет радиальные отверстия 9 и головку 10, Головка 10 болта 8 и корпус 3 вокруг резьбового отверстия 7 имеют кольцевые выступы 11 и 12, которые имеют одинаковый диаметр, направлены в собранном соединении навстречу друг другу и снабжены уплотняющими поверхностями 13 и 14, размещенными на торцах выступов 11 и 12, Уплотняющие поверхности -13 и 14 имеют минимальную величину площади (выступы выполнены заостренными, а их вершинная часть выполнена по радиусу с соответствующей чистотой выпуклой поверхности).

Канал 6 в ниппеле 4 имеет цилиндрическую форму по всей его длине и диаметр, . превышающий диаметр полого болта 8, образуя зазор 15 для свободного прохода текучей срелы, Концентрично оси 16 канала 6 ниппеля 4, на периферии его уплотняемых поверхностей 5 выполнены направляющие выступы 17, На головке 10 болта 8 и части корпуса 3 вокруг резьбового отверстия 7 выполнены радиальные выступы 18 и 19, Наружный диаметр радиальных выступов 1В и 19 соответствует внутренним диаметрам направляющих выступов 16 ниппеля 4, Радиальные выступы 18 болта 8 и выступы

19на корпусе 3 размещены с возможностью перемещения вдоль оси резьбового отверстия 7 относительно направляющих выступов 17 на ниппеле 4, Уплотняемые поверхности

5 ниппеля 4 и внутренние поверхности 20 направляющих выступов 17 образуют усеченные конусы, которые обращены друг к другу меньшими основаниями. Наружные поверхности 21 и 22 радиальных выступов

18 и 19 также образуют усеченные конусы, обращенные друг к другу меньшими сечениями, причем углы cc наклона образующих конусных поверхностей на ниппеле 4 меньше углов «2 наклона образующих конусных

поверхностей выступов 11 и 12 полого болта 8 и вокруг резьбового отверстия в корпусе 3,

Резьбовое отверстие 7 в корпусе 3 может быть выполнено в виде резьбовой втул- ки 23, закрепленной в корпусе 3,

При сборке углового соединения полый болт 8 вставляют в ниппель 4, после чего заворачивают указанный болт 8 в резьбо- вое отверстие 7, В результате осевого перемещения болта 8 он своей наружной поверхностью 21 радиального выступа 18 контактирует с внутренней поверхностью

20направляющего выступа 17, Одновре- менно внутренняя поверхность 20 другого

направляющего выступа 17 контактирует с наружной поверхностью 22 радиального еы- ступа 19 на резьбовой втулке 23, Так как контакт осуществляется по линии, обеспечиваются минимальные значения сил трения и, как следствие, легкость и удобство сборки всего соединения.

Благодаря описанному взаимодействию указанных поверхностей происходит центрирование (самоустановкр) уплотняемой поверхности 5 относительно уплотняющих поверхностей 13 и 14, Самоустановка (центрирование) уплотняемых поверхностей 5 ниппеля 4 происходит при горизонтальном

или под острым углом к горизонтали расположении оси резьбового отверстия 7, При дальнейшем завграчивании болта В в резьбовое отверстие 7 создается плотный контакт поверхностей 13 и 5,15 и 5, обеспечивая

герметизацию соединения, В связи с тем, что заостренные части выступов 11 и 12 выполнены по радиусу, достигнуты высокие контактные напряжения при.малых значениях момента заворачивания полого болта

8 в корпус 3, В то же время благодаря тому, что заостренные части выступов 11 и 12 выполнены по радиусу, высокие контактные напряжения не разрушаютторцовую(уплотняемую) поверхность 5 поворотного ниппеля 4. Усилие заворачивания полого болта 8 в корпус 3 может быть заметно снижено при смазывании маслом контактирующих поверхностей.

Под воздействием заворачивания полого болта 8 в корпус 3 и благодаря центрированию (самоустановке) полого болта 8 на торцовых (уплотняемых) поверхностях 5 поворотного ниппеля 4 образуются кольцевые желобчатые канавки (фиг.6). При многократных отворачиваниях и заворачиваниях полого болта 8 (например, при гарантированном сроке эксплуатации тракторных дизелей необходимо в 10 раз демонтировать и установить топливный насос, к которому присоединены топливопроводы при помощи предлагаемого поворотного соединения) желобчатые канавки увеличивают свой размер (фиг.7). Происходит процесс, подобный раскатке или чеканке. С каждой новой затяжкой полого болта 8 улучшается прирабатываемость и герметичность сопрягаемых поверхностей.

После монтажа углового соединения текучая среда из трубопровода 1 попадает в зазор 15, затем через радиальные отверстия 9 полого болта 8 - в полость 2 корпуса 3.

Направляющие выступы 17 ниппеля 4, радиальные выступы 18 и 19 на головке болта 8 на корпусе вокруг резьбового отверстия 7 выполнены коническими, причем углы а наклона образующих конусных поверхностей на ниппеле 4 меньше углов «2 наклона образующих конусных поверхностей выступов 11 и 12 полого болта 8 и вокруг резьбового отверстия в корпусе 3. Такая конструкция обеспечивает минимальные значения сил трения и. как следствие, легкость и удобство сборки всего соединения. Коническая поверхность обеспечивает лучшую самоустановку уплотняемых поверхностей, повышает надежность герметизации соединения. Коническая форма указанных элементов, кроме того, обеспечивает упрощение процесса изготовления соединения в условиях массового производства.

Поворотный ниппель 4 изготавливают из сплава легких металлов (сплава алюминия), в пресс-формах на машинах для лигья под давлением обеспечивается высокая точность, необходимый класс шероховатосги уплотняемой поверхности, обеспечивается свободный выход формообразующих ниппель деталей пресс-формы.

Полый болт 8 с кольцевым коническим выступом 11 и радиальным выступом 18 получают на автоматических прессах горячей высадкой. Резьбовую втулку 23 изготавивают на токарных станках-автоматах или высадкой.

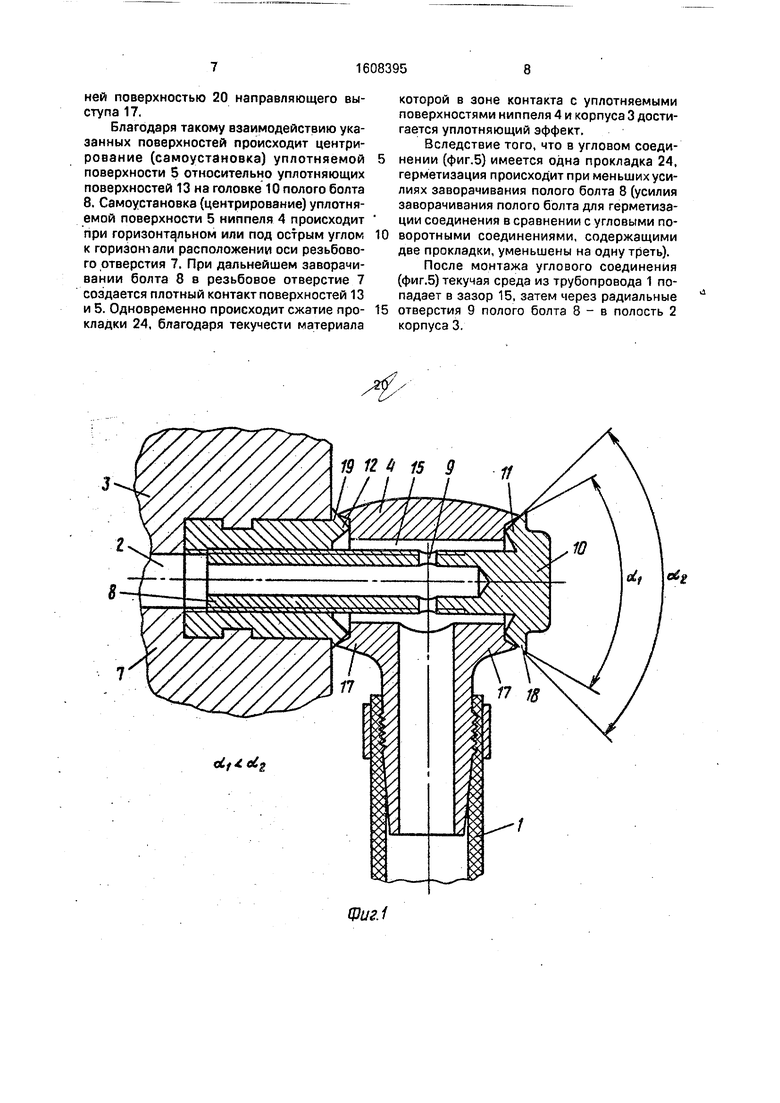

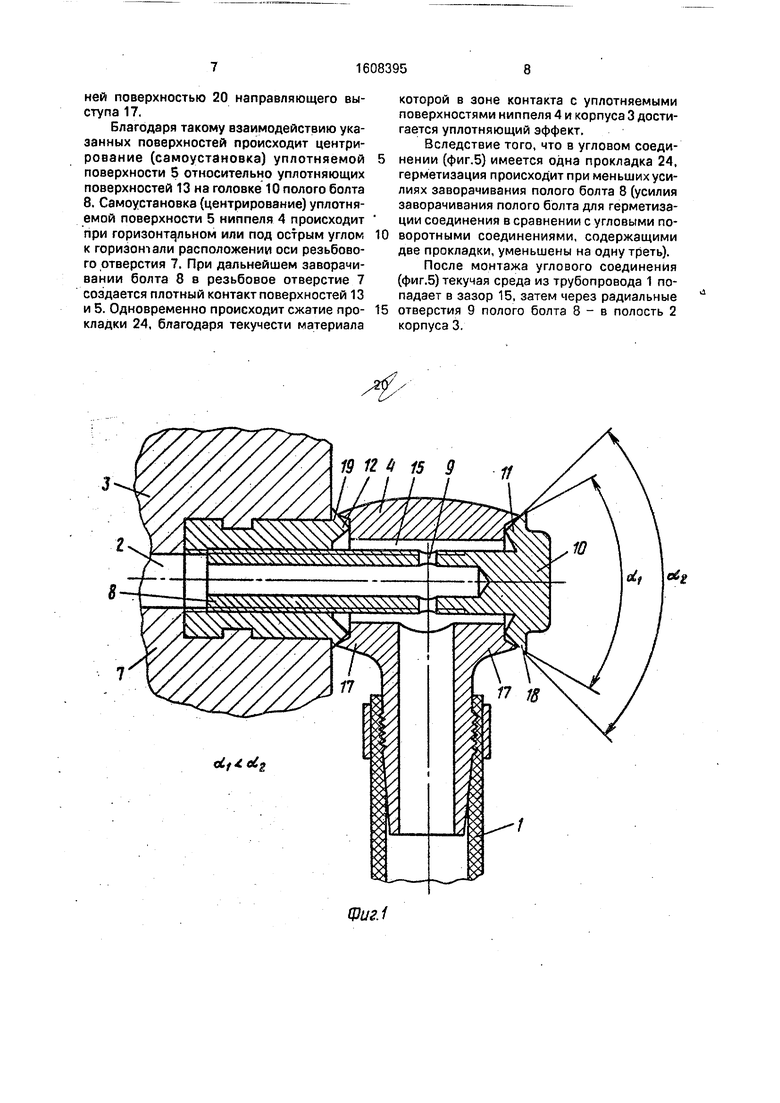

Угловое соединение (включающее прокладку, фиг.5) трубопровода 1 с полостью 2

корпуса 3 содержит скрепленный с трубопроводом 1 поворотный ниппель 4, снабженный уплотняемыми поверхностями 5. В канале 6 ниппеля 4 размещен с возможностью заворачивания в резьбовое отверстие

7 корпуса 3 полый болт 8, который имеет радиальные отверстия 9 и головку 10, Головка 10 болта 8 имеет кольцевой выступ 11, снабженный уплотняющей поверхностью 13, размещенной на торце выступа 11. Уплотняющая поверхность 13 имеет минимальную величину площади (выступ выполнен заостренным, а его вершинная часть выпoлнeнd по радиусу с соответствующей чистотой выпуклой nOBepXMDCTVl).

Канал б в ниппеле 4 имеет цилиндрическую форму по всей его длине и диаметр, превышающий диаметр полого болта.8, образуя зазор 15 для свободного прохода текучей среды. Концентрично оси 16 канала б ниппеля 4 на периферии его уплотняемой

поверхности 5 выполнен направляющий выступ 17. На головке 10 болта 8 выполнен радиальный выступ 18.

Наружный диаметр радиального выступа 18 соответствует внутреннему диаметру направляюа(его выступа 17 ниппеля 4. Радиальный выступ 18 болта В размещен с возможностью перемещения вдоль оси резьбового отверстия 7 относительно направляющего выступ, 17 на ниппеле 4. Уплотняемая поверхность 5 ниппеля 4 и внутренняя поверхность 20 направляющего выступа 17 образуют усеченный . Наружная поверхность 21 радиального выступа 18 выполнена также в виде усеченного конуса, меньшее основание которого обращено к уплотняемой поверхности 5 ниппеля 4. причем угол наклона a образующих конусных поверхностей ниппеля меньше угла

наклоча «2 образующей конусной поверхности радиального кольцевого В1 ступа 18 полого болта 8.

Для герметизации поверхностей на торце корпуса 3 вокруг резьбового отверстия и

ниппеля 4 мэжду ними размещена деформируемая прокладка 24.

При сборке углового С01::д1 не1-мя трубопровода с полостью корпуса (фиг.5) полый

болт 8 вставляют в ниппель 4. после чего

заворачивают болт 8 в резьбовое отверстие 7. В .результате осевого перемещения болта 8 он своей наружной поверхностью 21 радиального выступа 13 контактирует с внутренней поверхностью 20 направлякзщего выступа 17.

Благодаря такому взаимодействию указанных поверхностей происходит центрирование (самоустановка) уплотняемой поверхности 5 относительно уплотняющих поверхностей 13 на головке 10 полого болта 8. Самоустановка (центрирование) уплотняемой поверхности 5 ниппеля 4 происходит при горизонтальном или под острым углом к горизон1али расположении оси резьбового отверстия 7. При дальнейшем заворачивании болта 8 в резьбовое отверстие 7 создается плотный контакт поверхностей 13 и 5. Одновременно происходит сжатие прокладки 24, благодаря текучести материала

которой в зоне контакта с уплотняемыми поверхностями ниппеля 4 и корпуса 3 достигается уплотняющий эффект.

Вследствие того, что в угловом соединении (фиг.5) имеется одна прокладка 24. герметизация происходит при меньших усилиях заворачивания полого болта 8 (усилия заворачивания полого болта для герметизации соединения в сравнении с угловыми поворотными соединениями, содержащими две прокладки, уменьшены на одну треть).

После монтажа углового соединения (фиг.5) текучая среда из трубопровода 1 попадает в зазор 15, затем через радиальные отверстия 9 полого болта 8 - в полость 2 корпуса 3.

В соединении, содержащем скрепленный с трубопроводом поворотный ниппель и установленный в отверстии ниппеля с возможностью заворачивания в резьбовое отверстие корпуса полый болт с радиальными отверстиями, причем между торцами ниппеля и головки болта, ниппеля и корпуса образованы две пары контактирующих поверхностей с круговыми относительно оси резьбы уплотняющими концентрическими выступами на одной из двух поверхностей каждой пары. На другой поверхности каждой пары выполнены осевые направляющие выступы, а уплотняющие концентрические круговые выступы каждой пары размещены с возможностью взаимодействия с направляющими выступами той же пары при заворачивании болта в отверстие корпуса. Взаимодействующие между собой поверхности концентрических уплотняющих круговых и направляющих выступов каждой пары выполнены коническими и с вер-у шинами конусов, направленными в одну сторону, или угол конусности поверхности концентрических уплотняющих круговых выступов превышает угол конусности поверхности направляющих выступов. Вершины конусов поверхностей уплотняющих и направляющих выступов одной пары направлены противоположно друг другу. Соединение имеет варианты. 2 с. 1 з.п. ф-лы.

х

..Л, t I. I 1

5

(Риг.З

с/у

гг

Фи2.

фие.5

фиг.7

2

R

| Орлов П.И | |||

| Основы конструирования | |||

| - М.: Машиностроение, т.3,1977,с.218 | |||

| Патент США Nfe 3542381 | |||

| кл | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

| Патент ФРГ № 831047, кл | |||

| Подъемник для мешков, бочек и т.п. штучных грузов | 1926 |

|

SU4722A1 |

| Приспособление для отвешивания жидкости без предварительного определения веса тары | 1925 |

|

SU1952A1 |

Авторы

Даты

1990-11-23—Публикация

1983-02-15—Подача