| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦИКЛИЧЕСКОЙ ПОГРЕШНОСТИ ЗУБЦОВОЙ ЧАСТОТЫ В ЗУБЧАТОЙ ПЕРЕДАЧЕ | 2004 |

|

RU2265199C1 |

| Устройство для центрирования и закрепления цилиндрических зубчатых колес при обработке центрального отверстия | 1990 |

|

SU1808542A1 |

| Способ контроля радиального биения зубчатого венца | 1987 |

|

SU1476303A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1982 |

|

SU1070424A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2165339C2 |

| Способ контроля погрешности обката зубчатых колес | 1976 |

|

SU653503A1 |

| Устройство к биениемеру для контроля зубчатых колес | 1990 |

|

SU1747865A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТОГО ВЕНЦА ЖЕСТКОГО КОЛЕСА ВОЛНОВОЙ ПЕРЕДАЧИ С ПРОМЕЖУТОЧНЫМИ ТЕЛАМИ КАЧЕНИЯ | 2007 |

|

RU2359790C1 |

| Устройство для контроля радиального биения зубчатых колес | 1984 |

|

SU1226003A1 |

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

Изобретение относится к машиностроению, а именно к методам и средствам контроля зубчатых колес. Цель изобретения - повышение точности путем обеспечения возможности исключения из результата измерения периодических составляющих радиального биения зубчатого колеса. Это достигается тем, что производится одновременная обработка зубчатого колеса и его модели из мягкого материала. Не снимая зубчатых колес со станка, проводят разностный контроль радиальных составляющих погрешности формы зубчтых венцов посредством специального прибора. Это позволяет исключить из результата контроля гармонические составляющие радиального биения зубчатого колеса. 5 ил.

Изобретение относится к машиностроению, а |1менно к методам и средствам контроля зубчатых колес.

Це/ ь изобретения - повышение точности конгроля путем обеспечения возможности ис1 лючения из результата измерения период 1ческих составляющих радиального биения зубчатого колеса.

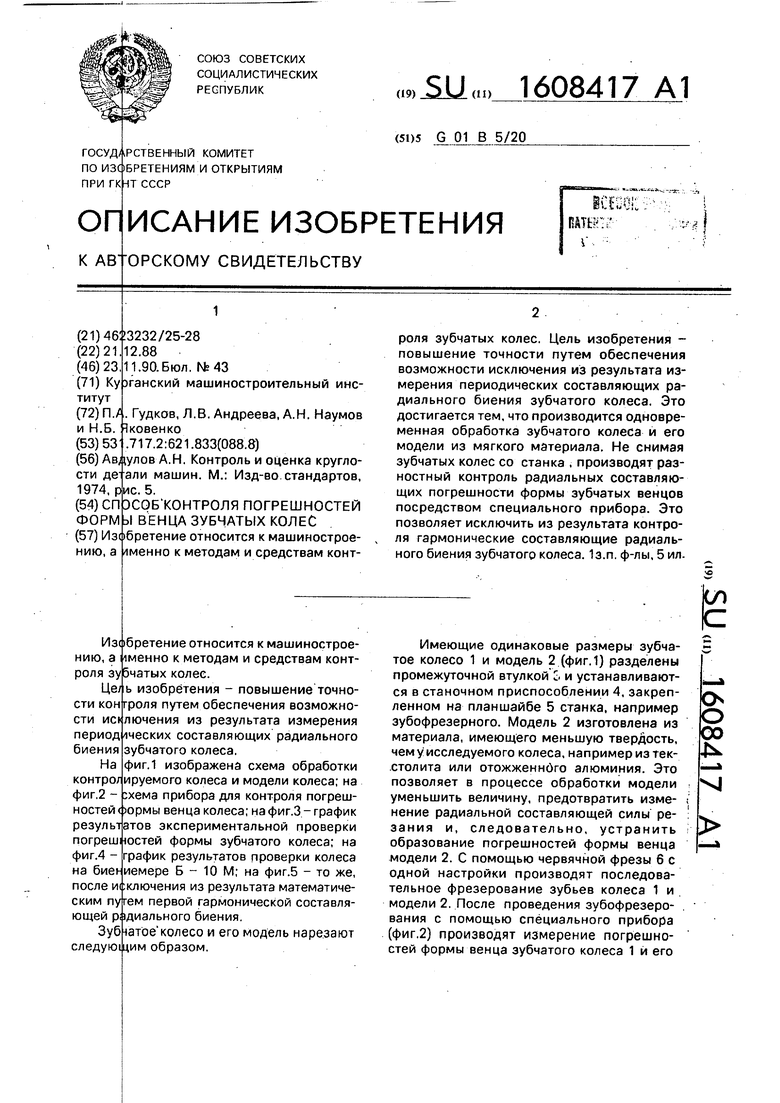

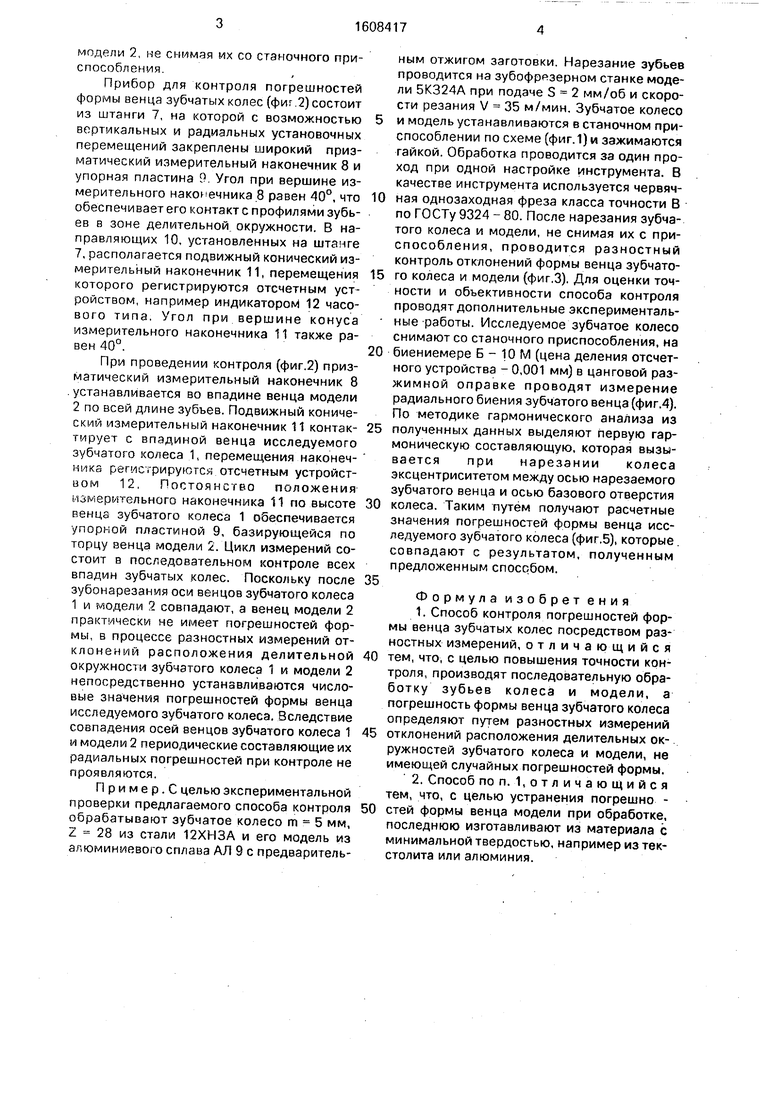

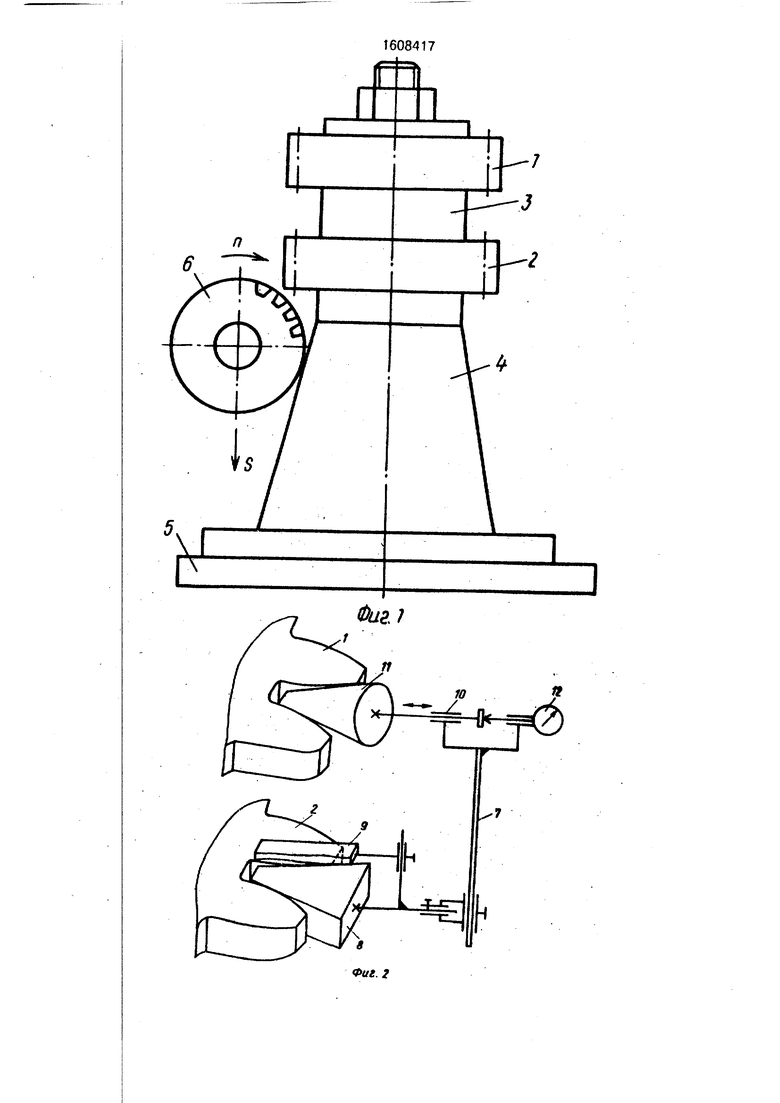

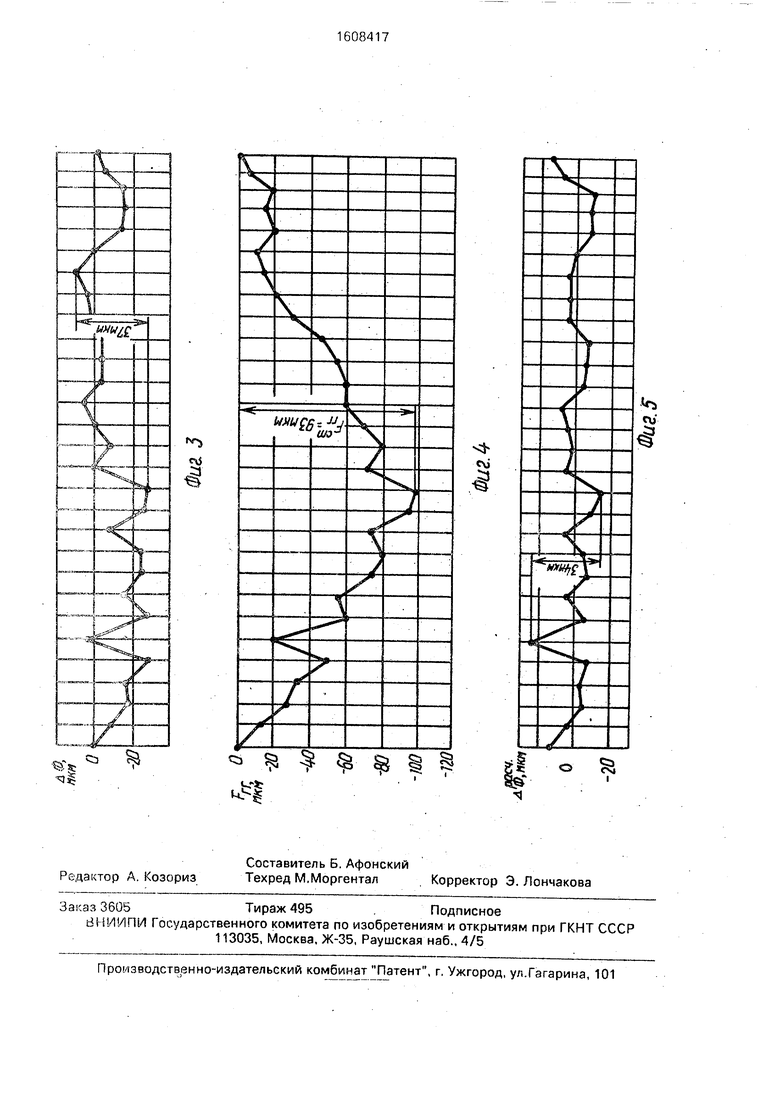

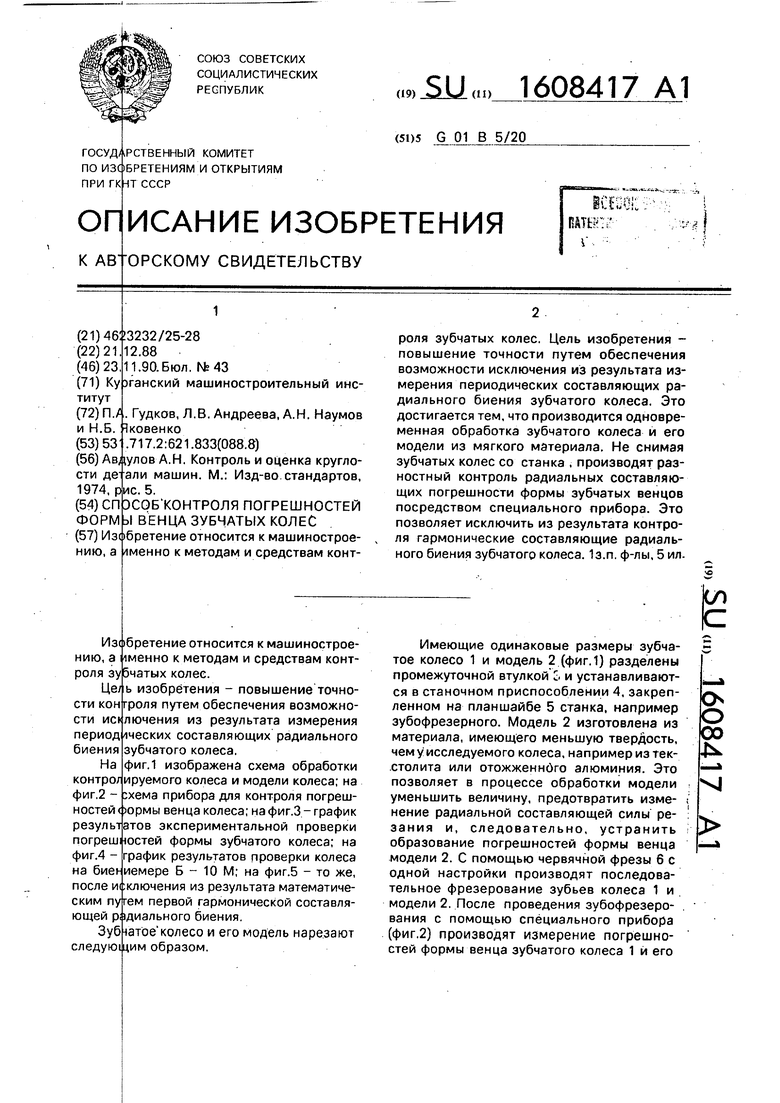

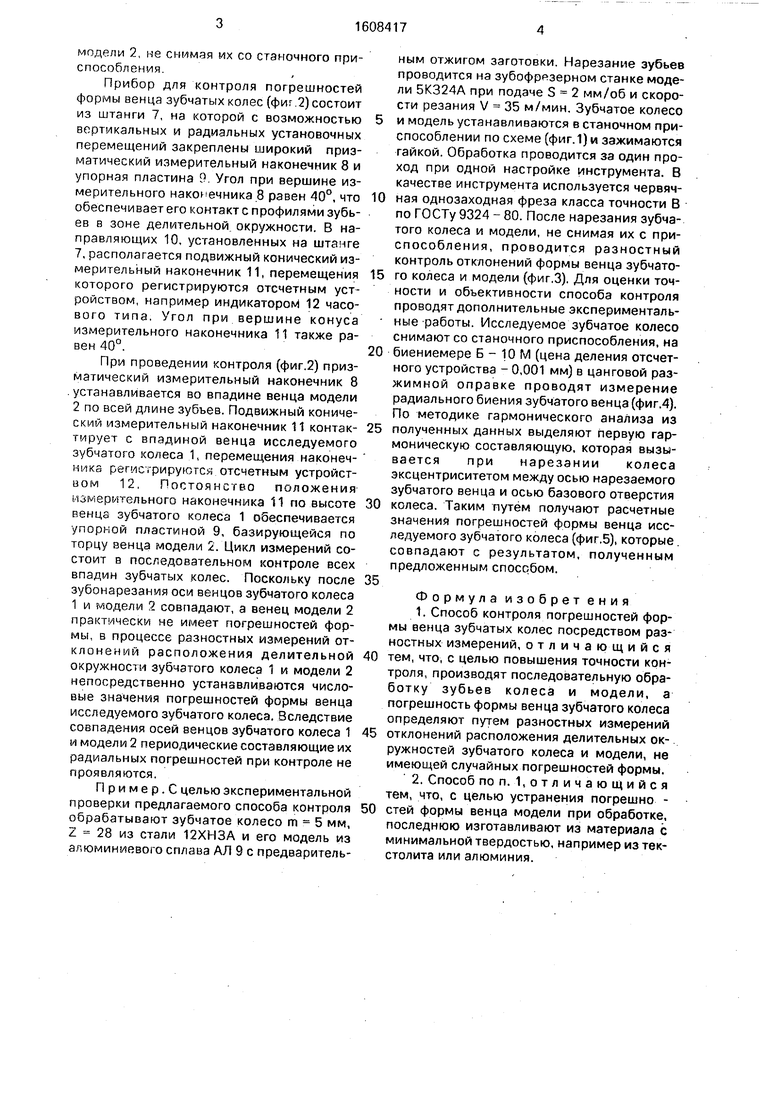

На фиг.1 изображена схема обработки контролируемого колеса и модели колеса: на фиг.2 - ;хема прибора для контроля погрешностей юрмы венца колеса; на фиг.З,- график результатов зкспериментальной проверки погрешностей формы зубчатого колеса; на фиг.4 - график результатов проверки колеса на биеьиемере Б - 10 М; на фиг.Б - то же, после исключения из результата математическим путем первой гармонической составляющей радиального биения.

Зуб lafoe колесо и его модель нарезают следующим образом.

Имеющие одинаковые размеры зубчатое колесо 1 и модель 2 (фиг.1) разделены промежуточной втулкой о и устанавливаются в станочном приспособлении 4, закрепленном на планшайбе 5 станка, например зубофрезерного. Модель 2 изготовлена из материала, имеющего меньшую твердость, чем у исследуемого колеса, например из тек- .столита или отожженнйго алюминия. Это позволяет в процессе обработки модели уменьшить величину, предотвратить изменение радиальной составляющей силы резания и, следовательно, устранить образование погрешностей формы венца модели 2. С помощью червячной фрезы 6 с одной настройки производят последовательное фрезерование зубьев колеса 1 и модели 2. После проведения зубофрезеро- вания с помощью специального прибора (фиг.2) производят измерение погрешностей формы венца зубчатого колеса 1 и его

О О

с

4

модели 2, не снимая их со станочного приспособления.

Прибор для контроля погрешностей формы венца зубчатых колес (фиг.2) состоит из штанги 7, на которой с возможностью вертикальных и радиальных установочных перемещений закреплены широкий призматический измерительный наконечник 8 и упорная пластина 9. Угол при вершине измерительного наконечника 8 равен 40°, что обеспечивает его контакт с профилями зубьев в зоне делительной, окружности. В направляющих 10, установленных на штанге 7, располагается подвижный конический измерительный наконечник 11, перемещения которого регистрируются отсчетным устройством, например индикатором 12 часового типа. Угол при вершине конуса измерительного наконечника 11 также равен 40°.

При проведении контроля (фиг.2) призматический измерительный наконечник 8 .устанавливается во впадине венца модели 2 по всей длине зубьев. Подвижный конический измерительный наконечник 11 контактирует с впадиной венца исследуемого зубчатого колеса 1, перемещения наконечника регистрируются отсчетным устройством 12, Постоянство положения измермтельного наконечника 11 по высоте венца зубчатого колеса 1 обеспечивается упорной пластиной 9, базирующейся по торцу венца модели 2. Цикл измерений состоит в последовательном контроле всех впадин зубчатых колес. Поскольку после зубонарезания оси венцов зубчатого колеса 1 и модели 2 совпадают, а венец модели 2 практически не имеет погрешностей формы, в процессе разностных измерений отклонений расположения делительной окружности зубчатого колеса 1 и модели 2 непосредственно устанавливаются числовые значения погрешностей формы венца исследуемого зубчатого колеса. Вследствие совпадения осей венцов зубчатого колеса 1 и модели 2 периодические составляющие их радиальных погрешностей при контроле не проявляются,

П р и м е р. с целью экспериментальной проверки предлагаемого способа контроля обрабатывают зубчатое колесо m 5 мм, Z 28 из стали 12ХНЗА и его модель из алюминиевого сплава АЛ 9 с предварительным отжигом заготовки. Нарезание зубьев проводится на зубофрезерном станке модели 5К324А при подаче 3 2 мм/об и скорости резания V 35 м/мин. Зубчатое колесо 5 и модель устанавливаются в станочном приспособлении по схеме (фиг.1) и зажимаются гайкой. Обработка проводится за один проход при одной настройке инструмента. В качестве инструмента используется червяч- 10 ная однозаходная фреза класса точности В по ГОСТу 9324 - 80. После нарезания зубчатого колеса и модели, не снимая их с приспособления, проводится разностный контроль отклонений формы венца зубчато15 го колеса и модели (фиг.З). Для оценки точности и объективности способа контроля проводят дополнительные экспериментальные работы. Исследуемое зубчатое колесо снимают со станочного приспособления, на

20 биениемере Б - 10 М (цена деления отсчет- ного устройства - 0,001 мм) в цанговой разжимной оправке проводят измерение радиального биения зубчатого венца (фиг.4). По методике гармонического анализа из

25 полученных данных выделяют первую гармоническую составляющую, которая вызывается при нарезании колеса эксцентриситетом между осью нарезаемого зубчатого венца и осью базового отверстия

30 колеса. Таким путем получают расчетные значения погрешностей формы венца исследуемого зубчатого колеса (фиг.5), которые совпадают с результатом, полученным предложенным способом.

5

Формула изобрет ения 1. Способ контроля погрешностей формы венца зубчатых колес посредством разностных измерений, отличающийся

0 тем, что, с целью повышения точности контроля, производят последовательную обработку зубьев колеса и модели, а погрешность формы венца зубчатого колеса определяют путем разностных измерений

5 отклонений расположения делительных окружностей зубчатого колеса и модели, не имеющей случайных погрешностей формы, 2. Способ по п, 1, о т л и ч а ю Щ и и с я тем, что, с целью устранения погрешно 0 стей формы венца модели при обработке, последнюю изготавливают из материала с минимальной твердостью, например из текстолита или алюминия.

evJ

.. -..

.

lc

«XJ

;f

о

| Авдулов А.Н | |||

| Контроль и оценка кругло- сти де али машин | |||

| М.: Изд-во | |||

| стандартов, 1974, рис.5. |

Авторы

Даты

1990-11-23—Публикация

1988-12-21—Подача