1

12

Изобретение относится к пластической деформации сортовых профилей полос и лент прокаткой, волочением и экструдированием в валках.

Целью изобретения является повышение производительности за счет стабилизации уровня прокатки (волочения) и увеличение выхода годного, а также устранение непрямолиней- %6сти полосы.

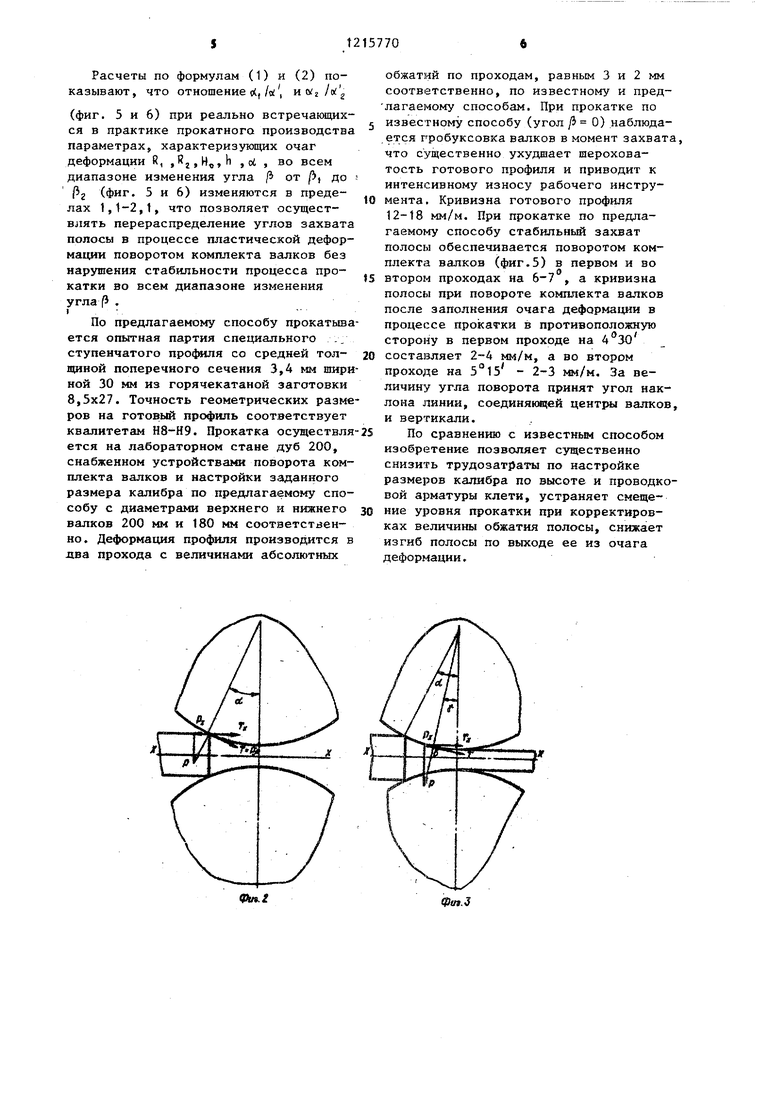

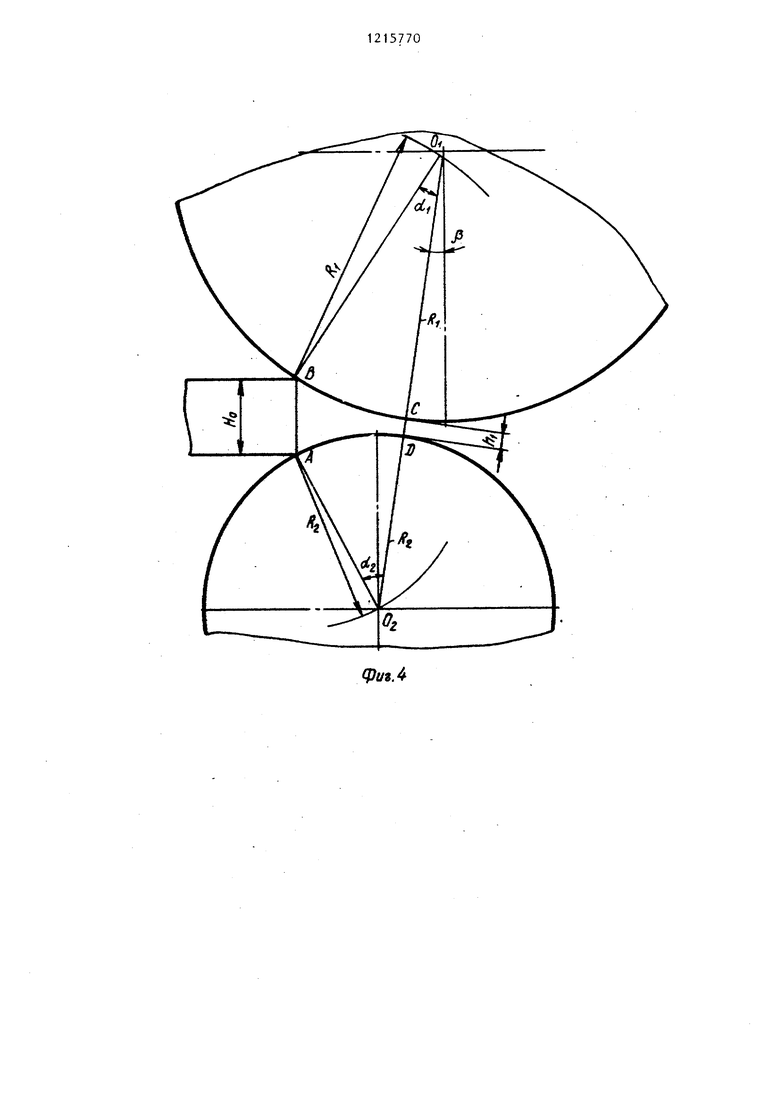

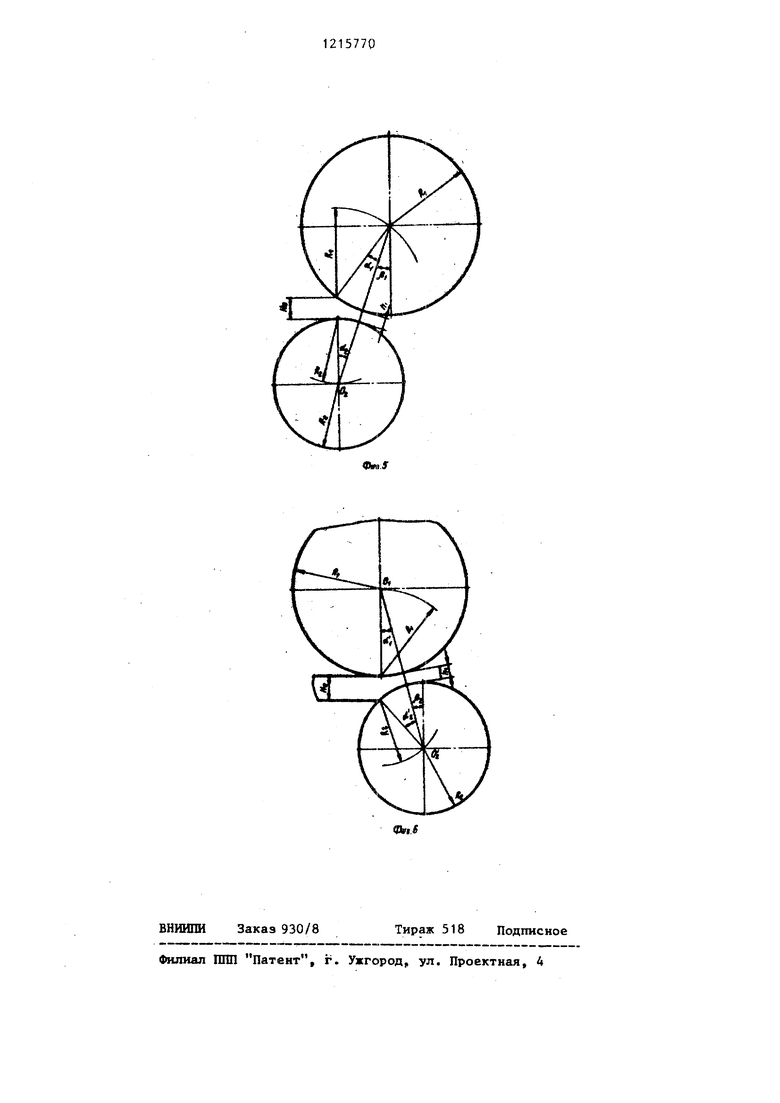

На фиг.1 показана схема настройки калибра по высоте; на фиг.2 - схема сил при захвате; на фиг. 2 и 3 - схемы сил при установившемся процессе; на фиг.4 - произвольное положение валков относительно плоскости входа металла в валки; ка фиг.5 - прокатки с поворотом комплекта валков относительно нижнего валка; на фиг. 6 - то же, с поворотом относительно верхнего валка.

Способ осуществляют следующим образом.

Первая операция заключается в настройке размеров калибра по высоте (фиг.1). Подушки верхнего и нижнего валков перемещают в плоскости, перпендикулярной плоскости прокатки, до соприкосновения с исходной полосой (шаблоном), ориентированной строго по уровню прокатки. После этого полоса (шаблон) вьшодится из привалковой зоны и поворотом валков вокруг линий пересечения полосы с валками(точки А и В, фиг. t) устанавливяется заданный размер калибра, при этом перпендикулярность плоскости осей рабочих валков оси прокатки по получению заданных размеров калибра обеспечивается путем совместного поворота комплекта валков (без изменения размеро калибра) вокруг линий пересечений валков с полосой (плоскость входа).

При симметричных процессах пластической деформации вторая операция способа обжатия состоит в подаче металла в очаг деформации, лластичес кой деформации ее части и остановке процесса деформации. Назначение этой операции - определение поведения переднего конца. Если передний конец полосы изогнут в какой-либо из трех плоскостей, то поворотом комплекта валков при неизменном их межцентровом расстоянии в соответствующей плоскости, вокруг линий пересечения валков с полосой (плоскость. входа) в направлении, противополож702

ном направлению изгиба полосы, устра-| няют упомянутый изгиб. Величина угла поворота комплекта валков, обеспечивающая устранение изгиба полосы

ввиду многообразия факторов, влияю- 1ЦИХ на изгиб полосы после очага деформации, определяется экспериментальным путем (методом проб). По окончании настроечных операций,

пробную заготовку удаляют из очага деформации .(докатывают)/ устанавливают известными методами и в известкой последовательности выводную арматуру и приступают к деформации

всей партии металла.

В случае несимметричных процессов пластической деформации, например прокатке в валках неравного диаметра, начиная со второй операции способа и далееJ последовательность технологических операций следуняцая.

Первоначально поворотом комплекта валков при неизменном межцентровом расстоянии относительно исходной полосы устанавливают положение верхнего и нижнего валков, обеспечивающее стабильное осуществление захвата полосы валками, например устанавливают равные углы захвата на

валках. Затем подают пробную заготовку в очаг деформации и по заполнению его металлом комплект валков без остановки процесса деформации развора- чиваиот в противоположном направлении на угол, обеспечивающий прямолинейный выход полосы из очага деформации. Последукяцие операции аналогичны способу обжатия в валках равного диаметра,

При прокатке в валках неравного диаметра (горизонтальная подача полосы в валки) захват полосы валками определяется углом захвата валка меньшего диаметра. Дополнение ассиметрии

в диаметрах асси №трией в расположении вапков, поворотом комплекта валков (валок меньшего диаметра перемещается к плоскости входа металла в очаг деформации), позволяет без

изменения диаметров валков интенси- фицирозать процесс пластической деформации за счет перераспределения углов захвата на валках - на валке большего диаметра угол захвата увеличивается, а на валке меньшего диаметра :/меньшается. Однако указанный технологический прием увеличивает i кривизну прокатанной полосы. В то же

т

3

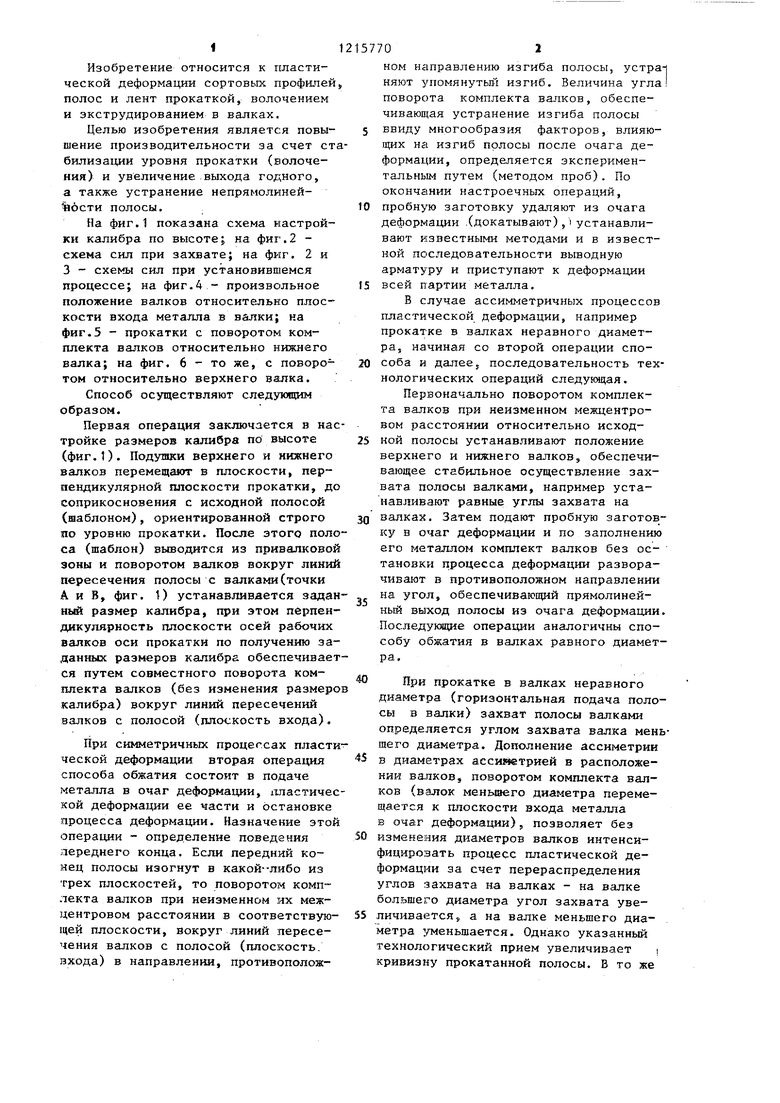

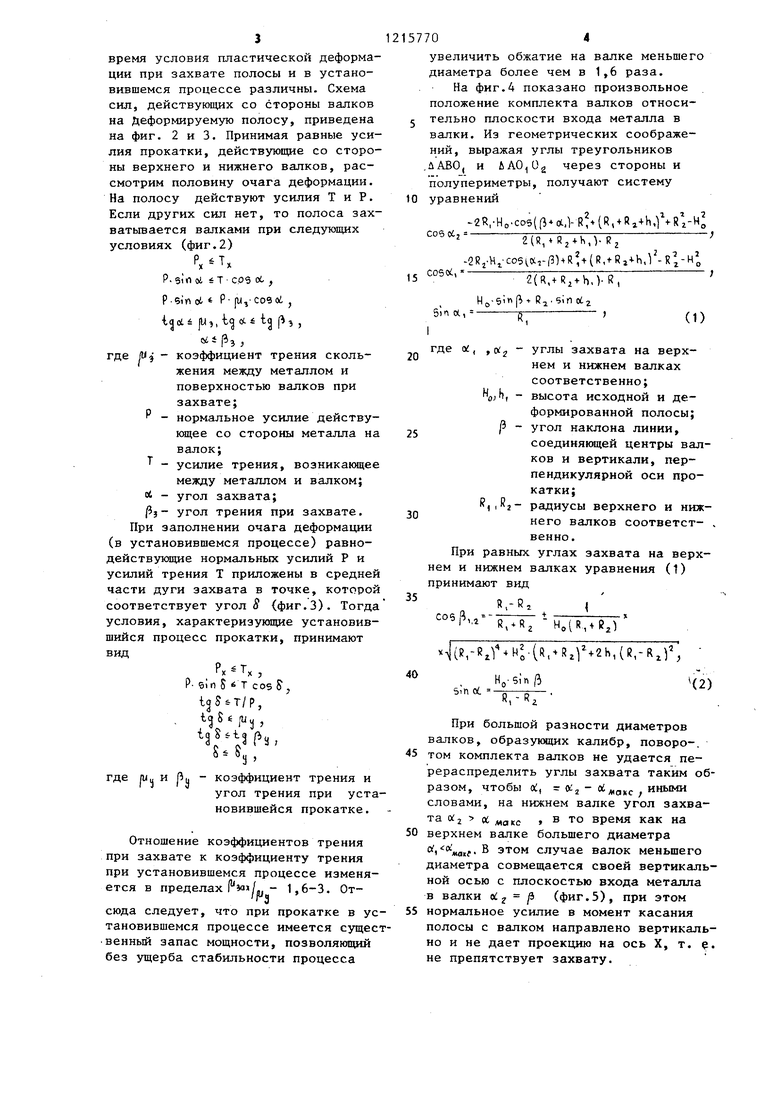

время условия пластической деформации при захвате полосы и в установившемся процессе различны. Схема сил, действующих со стороны валков на Деформируемую полосу, приведена на фиг. 2 и 3. Принимая равные усилия прокатки, действующие со стороны верхнего и нижнего валков, рассмотрим половину очага деформации. На полосу действуют усилия Т и Р. Если других сил нет, то полоса зах- ватьгеается валками при следующих условиях (фиг.2)

P-sJo oi sT- COS oi f

P.ei oi, P- |U,-coeoi ,

igoti fU,,-t 3 ,

,

где - коэффициент трения скольжения между металлом и поверхностью валков при захвате;

Р - нормальное усилие действу- кяцее со стороны металла на валок;

усилие трения, возникакмцее между металлом и валком; - угол захвата; угол трения при захвате. При заполнении очага деформации (в установившемся процессе) равно- действукицие нормальных усилий Р и усилий трения Т приложены в средней части дуги захвата в точке, которой соответствует угол 5 (фиг.З). Тогда условия, характеризующие установившийся процесс прокатки, принимают вид

РХ « Т .,

Р- S Т cos, ,

, ,

, ,

где рч и PU - коэффициент трения и

угол трения при установившейся прокатке.

Отношение коэффициентов трения при захвате к коэффициенту трения при установившемся процессе изменяется в пределах (/..- 1,6-3. 0т rg

сюда следует, что при прокатке в установившемся процессе имеется сущесвенный запас мощности, позволяющий без ущерба стабильности процесса

57704

увеличить обжатие на валке меньшего диаметра более чем в 1,6 раза.

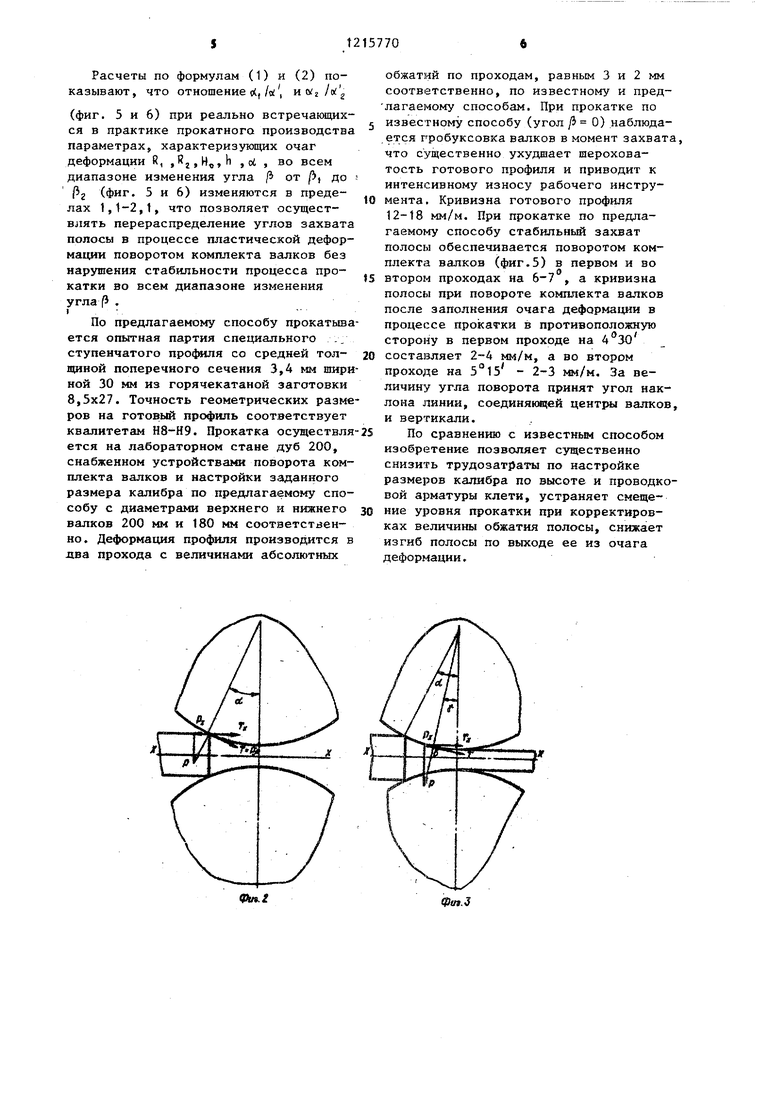

На фиг.4 показано произвольное положение комплекта валков относи- г тельно плоскости входа металла в валки. Из геометрических соображений, выражая углы треугольников .ЛАВО, и через стороны и полупериметры, получают систему 0 уравнений

2R,-Ho Co5(.,l-Rn(R. + .lVRz-Ho

сов ,„ . г,. . о}

5

C050i,

20

5

2(R,Rj+b,V Rj -2Rj-Hj-co5(,Ci.,-f3bR +(R,tRj.b.l -Rj-H

2 оЭ 1,J

о

5in Л,2(R,+ Ri+b,)-R,

No-6ii p + 062 -,

(1)

0

I

где a;, , углы захвата на верхнем и нижнем валках соответственно; ojb, - высота исходной и деформированной полосы; /3 - угол наклона линии,

соединякицей центры валков и вертикали, перпендикулярной оси прокатки;

,2- радиусы верхнего и нижнего валков соответст- , венно.

При равных углах захвата на верхнем и нижнем валках уравнения (1) принимают вид

35

собЯ,,-«,-RI

К, + Кг НаК.+ Йг)

HiPrS il H iR.R.f + .-R)

5m oL

Ho Si n 3

R,-RZ

42)

При большой разности диаметров валков, образукжшх калибр, поворо-.

том комплекта валков не удается перераспределить углы захвата таким образом, чтобы о:, (х: - / иными словами, на нижнем валке угол захвата ct «а кс в то время как на

верхнем валке большего диаметра В ЭТОМ случае валок меньшего диаметра совмещается своей вертикальной осью с плоскостью входа металла в валки 41.2 (фиг.З), при этом

нормальное усилие в момент касания полосы с валком направлено вертикально и не дает проекцию на ось X, т. . не препятствует захвату.

Расчеты по формулам (1) и (2) показывают, что отношение t,/а: ,

(фиг. 5 и 6) при реально встречающихся в практике прокатного производства параметрах5 характеризующих очаг деформации R, , во всем диапазоне изменения угла / от , до 2 (фиг. 5 и 6) изменяются в пределах 1,1-2,1, что позволяет осуществлять перераспределение углов захвата полосы в процессе пластической деформации поворотом комплекта валков без нарушения стабильности процесса прокатки во всем диапазоне изменения

угла Р . I

По предлагаемому способу прокатьшается опытная партия специального . ступенчатого профиля со средней тол- 1ЦИНОЙ поперечного сечения 3,4 мм шириной 30 мм из горячекатаной заготовки 8,5x27. Точность геометрических размеров на готовый профипь соответствует квалитетам Н8-Н9. Прокатка осуществля ется на лабораторном стане дуб 200, снабженном устройствами поворота комплекта валков и настройки заданного размера калибра по предлагаемому способу с диаметрами верхнего и нижнего валков 200 мм и 180 мм соответственно. Деформация профиля производится в два прохода с величинами абсолютных

o

s

0

обжатий по проходам, равным 3 и 2 мм соответственно, по известному и пред- лагаемому способам. При прокатке по известному способу (угол /J 0) наблюда- ,ется пробуксовка валков в момент захвата, что существенно ухудшает шероховатость готового профиля и приводит к интенсивному износу рабочего инструмента. Кривизна готового профиля 12-18 мм/м. При прокатке по предла- гаемо1-1у способу стабильный захват полосы обеспечивается поворотом комплекта валков (фиг.5) в первом и во втором проходах на 6-7 , а кривизна полосы при повороте комплекта валков после заполнения очага деформации в процессе прокатки в противоположную сторону в первом проходе иа 4 30 соста зляет 2-4 мм/м, а во втором проходе на 5°15 - 2-3 мм/м. За величину угла поворота принят угол наклона линии, соединякщей центры валков, и вертикали.

По сравнению с известным способом изобретение позволяет существенно снизить трудозатраты по настройке размеров калибра по высоте и проводко- вой арматуры клети, устраняет смещение уровня прокатки при корректировках величины обжатия полосы, снижает изгиб полосы по выходе ее из очага деформации,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1996 |

|

RU2112612C1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| Способ прокатки полос | 1984 |

|

SU1214256A1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| Способ горячей прокатки в нереверсивной универсальной клети | 1984 |

|

SU1148658A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1994 |

|

RU2073572C1 |

X Jf.

ФЬ.;

Фт.З

фиг А

| 0 |

|

SU208643A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обжатия в валках | 1983 |

|

SU1135501A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-07—Публикация

1984-06-28—Подача