2. Устройство по п.1,0 т л и чающееся тем,что, с целью обеспечения возможности нахоншения

оптимальных параметров в период наладки стыкосваро -ной машины, стержни выполнены в виде регулировочных винтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для стыковой контактной сварки полос оплавлением | 1988 |

|

SU1609576A1 |

| Машина для стыковой контактной сварки полос | 1983 |

|

SU1098711A1 |

| Способ контроля величины осадки при контактной стыковой сварке оплавлением | 1982 |

|

SU1094696A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| Машина для стыковой сварки полос | 1981 |

|

SU990456A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277463C2 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391189C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

| ГИДРОСИСТЕМА УПРАВЛЕНИЯ СТАНИНОЙ СВАРОЧНОЙ МАШИНЫ | 2008 |

|

RU2374050C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

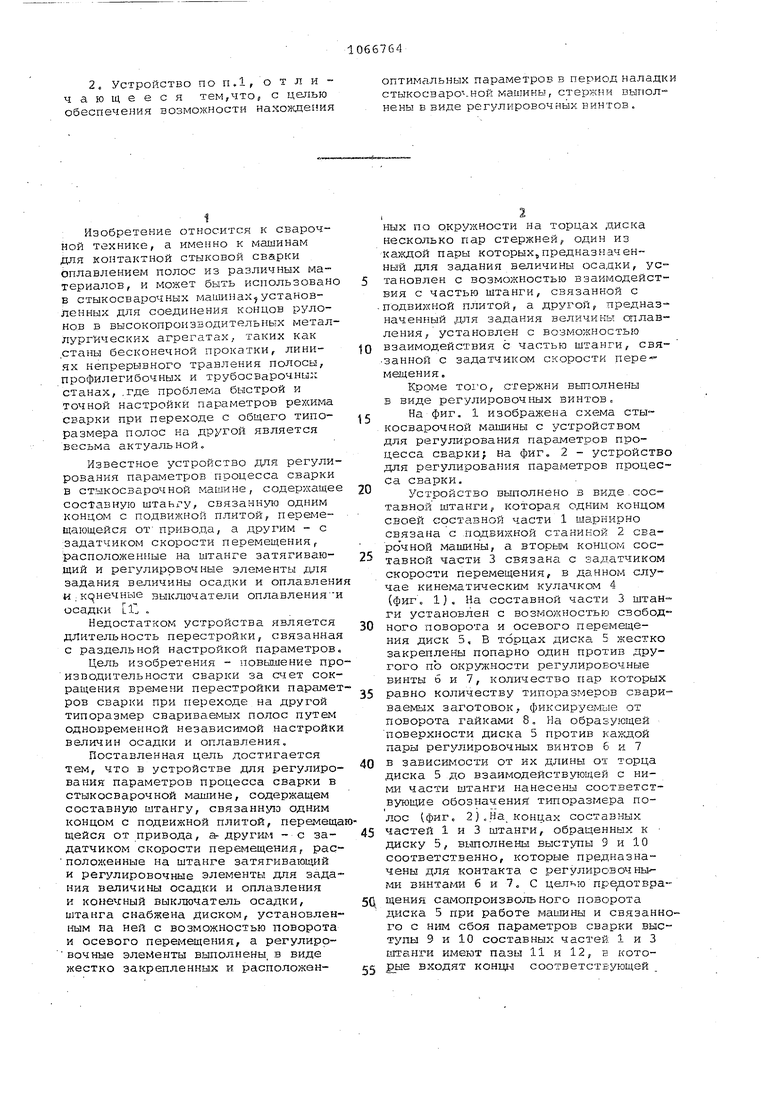

1. УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ПРОЦЕССА СВАРКИ В СТЫКОСВАРОЧНОЙ МАШИНЕ,, содержащее составную штангу, связанную одним концом с подвижной плитой, перемещающейся от привода, а другим - с задатчиком скорости перемещения, расположенные на штанге затягивающий и регулировочные эле менты для задания величины осадки и оплавления и конечный выключатель осадки, отличающееся тем, что, с целью повышения произво- дительности сварки за счет сокращения времени перестройки параметров при переходе на другой типоразмер свариваемых полос путем одновременной независимой настройки величин осадки и оплавления, штанга снабжена диском, установленным на ней с возможностью поворота и осевого перемещения, а регулировочные элементы выполнены в виде жестко закрепленных и расположенных по окружности на торцах диска нескольких пар стержней, один из каждой пары которых, предназначенный для задания величины осадки, установлен с g можностью взаимодействия с частью штанги, связанной с подвижной плитой, а другой, предназначенный для задания величины оплавления, установ лен с возможностью взаимодействия с частью штанги, связанной с задат- -2 чиком скорости перемещения. . О а vi OS

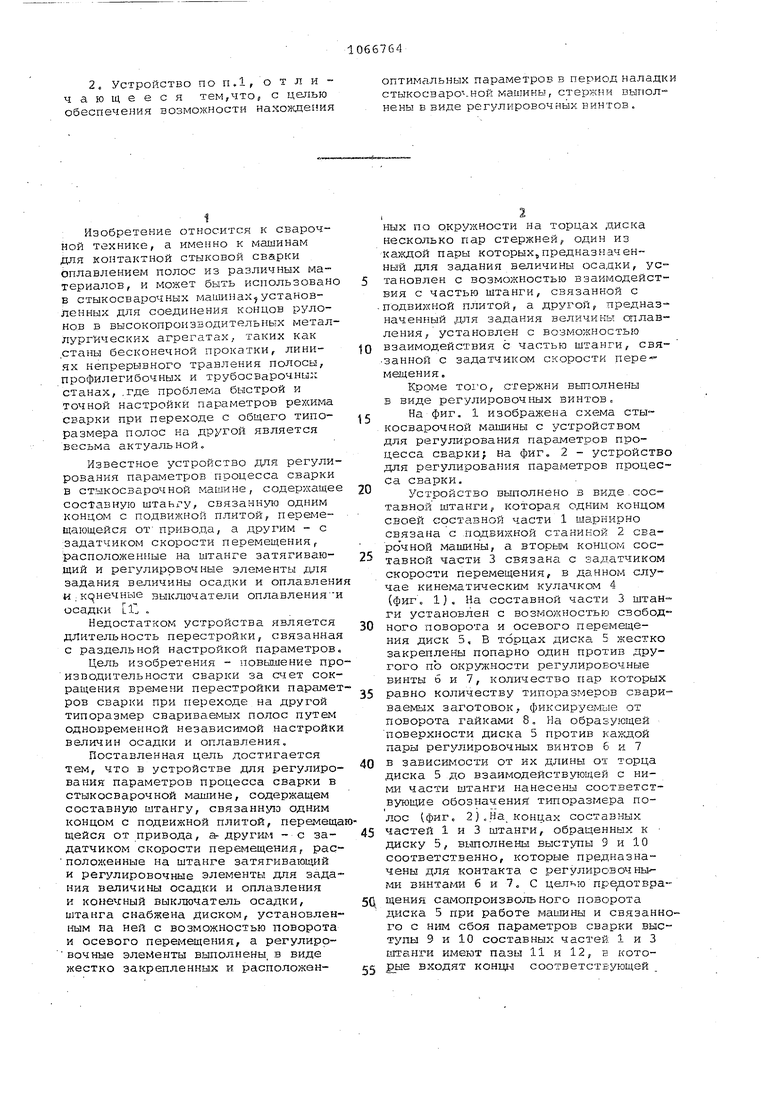

Изобретение относится к сварочной технике, а именно к машинам для контактной стыковой сварки оплавлением полос из различных материалов, и может быть использовано в стыкосварочных машинах, установленных для соединения концов рулонов в высокопроизводительных металлургических агрегатах, таких как .станы бесконечной прокатки, линиях непрерывного травления полосы, профилегибочных и трубосварочных станах,.где проблема быстрой и точной настройки параметров режима сварки при переходе с общего типоразмера полос на другой является весьма актуальной. Известное устройство для регули рования параметров процесса сварки в стыкосварочной машине, содержаще составную штангу, связанную одним концом с подвижной плитой, перемевдающейся от привода, а другим - с задатчиком скорости перемещения, расположенные на штанге затягивающий и регулировочные элементы задания величины осадки и оплавлен И;Кс нечные выключатели оплавлениям осадки . Недостатком устройства является длительность перестройки, связанна с раздельной настройкой параметров Цель изобретения - повыигение пр изводительности сварки за счет сокращения времени перестройки параме ров сварки при переходе на другой типоразмер свариваемых полос путем одновременной независимой настройки величин осадки и оплавления. Поставленная цель достигается тем, что в устройстве для регулиро вания параметров процесса сварки в стыкосварочной машине, содержащем составную штангу, связанную одним концом с подвижной плитой, перемеща щейся от привода, Зг другим - с задатчиком скорости перемещения, рас положенные на штанге затягивающий и регулировочные элементы для задания величины осадки и оплавления и конечный выключатель осадки, uiTaara снабжена диском, установлен1-1ЫМ иа ней с возможностью -поворота и осевого перемещения, а регулиррвечные элементы выполнены, в виде жестко закрепленных и расположенных по окружности на торцах диска несколько пар стержней, один из каждой пары которых,предназначенный для задания величины осадки, установлен с возможностью взаимодействия с частью штанги, связанной с ПОДВИЖНОЙ плитой, а другой, предназначенный для задания величины оплавления, установлен с возможностью взаимодействия с частью штанги, свяЗанной с задатчиком скорости пере мещения. Кроме Toio, стержни выполнены в виде регулировочных винтов На фиг. 1 изображена схема стыкосварочной машины с устройством для регулирования параг- етров процесса сварки; на фиг, 2 - устройство для регулирования параметров процесса сварки. Устройство выполнено в виде,составной штанги, которая одним концом своей составной части 1 шарнирно связана с подвижной станиной 2 сварочной машины, а вторым концом составной части 3 связана с за.датчиком скорости перемещения, в данном случае кинематическим кулачком 4 (фиг. 1) . На составнор части 3 штанги установлен с возможностью свободного поворота и осевого перемещения диск 5, В торцах диска 5 жестко закреплены попарно один против другого по окружности регулировочные винты б и 7, коли гество пар которых равно количеству типоразмеров свариваемых заготовок, фиксируе гые от поворота гайками 8. На образующей поверхности диска 5 против каждой пары регулировочных винтов 6 и 7 в зависимости от их длины от торца диска 5 до взаимодействующей с ними части олтанги нанесены соответствующие обозначения типоразмера полос (фиг. 2).На концах составных частей 1 и 3 штанги, обращенных к диску 5, вютолнены выступы 9 и 10 соответственно, которые предназначены для контакта с регулировочны ми винтаг4И 6 и 7. с целью пре дотвращения самопроизвольного поворота диска 5 при работе машины и связанного с ним сбоя параметров сварки выступы 9 и 10 составных частей 1 и 3 LirraHrH имеют пазы 11 и 12, в которые входят концы соответствующей

пары регулировочных винтов 6 и 7 при-.сборке штанги затягивающим элементом 13. Штанга является частью механизма управления перемещением подвижной станины 2 сварочной машины, который состоит из копировального клапана 14, гидроцилиндра 15 перемещения станины 2,.клапана осад ки 16, конечного выключателя осадки 17, а также смонтированного на рычаге 18 поворотной оси редуктора 19 кинематического кулачка 4, приводимого во вращение электродвигателем 20„ На неподвижной станине 21 установлен винтовой упор 22 для ограничения кода подвижной станины 2 в конце сварки о

Устройство работает следующим образом,

В исходном положении пружина копировального клапана 14 через рычаг 18 прижимает кулачок 4 к составной части 3 штанги. При этом суммарная длина . штанги L определяет начальное перед сваркой расстояние И между электродами 23 подвижной 2 и неподвижной 21 станин.

И Допл+ Длл + Л

к ,

ос.

опл.

-величина оплавления; ос -. величина осадки; i

-конечное расстояние между электродами после сварки.

Длина регулировочных винтов 7 от торца диска взаимодействующей с ними составной части 3 определяет длину штанги L и вместе с тем величину оплавления Аопл г а длина регулировочных винтов б спределяет не только длину:штанги, но и положение диска 5 относительно конечного выключателя осадки 17. Так как каждому типоразмеру свариваемых полос соответствует.только одно конечное расстояние Д , то его изменение от режима к режиму учитывается при первичной настройке регулировочных винтов 7 в период наладки. .

Перед началом сварки кСнцы полос зажимают в электродах, потом включают сварочный ток и двигатель 20 ку.лачка 4, золотник копировального

клапана 14 при этом перемещается-ры-чагом 18 и масло от насоса низкого давления (не показан) поступает в цилиндр перемещения 15, подвижная станина 2 приход11т в движение - начинается процесс оплавления. Штанга при этом двигается вместе со станиной 2, о-трабатывая профиль кулачка 4 и осуществляя обратную связь при оплавлении. При движении ытанги вправо торец диска 5 воздействует в конце оплавления на конечный выключатель 17, который электрически связан с соленоидом 23 клапана осадки 16. При срабатывании клапана 5 осадки 16 масло под высоким давлением поступает в цилиндр перемещения 15 и подвижная станина 2 ускоренно перемещается до винтового упора 22, т.е. осуществляется осадка. Таким образом, конечное расстояние Ai определяется вылетом винтового упора 22, а величина осадки Лог.- положением диска 5 относительно конечного выключателя осадки 17.

После этого кулачок 4, подвижная станина 2 и штанга возвращаются в исходное положение. Такие циклы сварки повторяются многократно.

При перестройке машины на свар- . ку понос другого типоразмера распускают штангу отвертыванием затягивающего элемента 13, поворачивают диск 5 до доложения, при котором соответствующая типоразмеру полос пара регулировочных винтов 6 и 7 занимает место против выступов 9 и 10 составных чacтJй 1 и 3 штанги и затягивают штангу эле; 1ентом 13. При этом концы регулировочных винтов 6 и 7 входят в упор в пазы 11 и 12 выступов 9 и 10 составных 4ciCTef; 1 и 3 штанги. После этого изменяют вылет винтового упора 22 и перестройка ма11ины закончена.

Предлагаемое устройство значительно упрощает и ускоряет обслуживание стыкосварочных машин, позволяет получать строго воспроизводимые режимы с высокой точностью н-.стройки параметров,практически не зависящей от квалификации обслуживающего машину персонала, обеспечивает быстрый переход на сварку заготовок другого типоразмера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ПРОЦЕССА СВАРКИ В СТЫКОСВАРОЧНЫХ МАШИНАХ | 0 |

|

SU183850A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-01-15—Публикация

1982-08-12—Подача