10

Изобретение относится к сварке и может быть использовано при контактной стыковой сварке оплавлением,преимущественно узких полос или лент.

Целью изобретения является повышение качества сварного соединения.

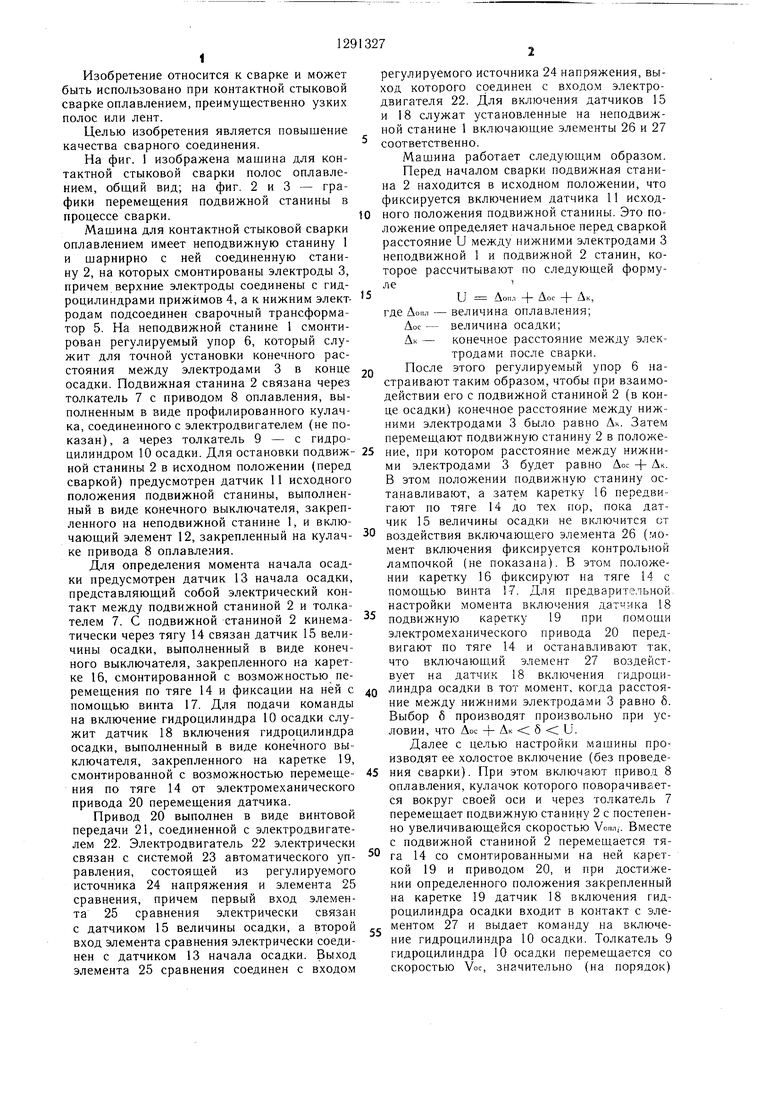

На фиг. изображена машина для контактной стыковой сварки полос оплавлением, обш,ий вид; на фиг. 2 и 3 - графики перемеш,ения подвижной станины в процессе сварки.

Машина для контактной стыковой сварки оплавлением имеет неподвижную станину 1 и шарнирно с ней соединенную станину 2, на которых смонтированы электроды 3, причем верхние электроды соединены с гидроцилиндрами прижимов 4, а к нижним элект- родам подсоединен сварочный трансформатор 5. На неподвижной станине 1 смонтирован регулируемый упор 6, который служит для точной установки конечного расстояния между электродами 3 в конце осадки. Подвижная станина 2 связана через толкатель 7 с приводом 8 оплавления, выполненным в виде профилированного кулачка, соединенного с электродвигателем (не показан), а через толкатель 9 - с гидро20

регулируемого источника 24 напряжения, выход которого соединен с входом электродвигателя 22. Для включения датчиков 15 и 18 служат установленные на неподвижной станине 1 включающие элементы 26 и 27 соответственно.

Машина работает следующим образом.

Перед началом сварки подвижная станина 2 находится в исходном положении, что фиксируется включением датчика 11 исходного положения подвижной станины. Это положение определяет начальное перед сваркой расстояние U между нижними электродами 3 неподвижной 1 и подвижной 2 станин, которое рассчитывают по следующей формуле

и Доп.-, + Дос + Дк,

где Допл - величина оплавления;

Дос - величина осадки;

Дк - конечное расстояние между электродами после сварки.

После этого регулируемый упор 6 настраивают таким образом,чтобы при взаимодействии его с подвижной станиной 2 (в конце осадки) конечное расстояние между нижними электродами 3 было равно Дк. Затем перемещают подвижную станину 2 в положецилиндром 10 осадки. Для остановки подвиж- 25 ние, при котором расстояние между нижни35

ной станины 2 в исходном положении (перед сваркой) предусмотрен датчик 11 исходного положения подвижной станины, выполненный в виде конечного выключателя, закрепленного на неподвижной станине 1, и включающий элемент 12, закрепленный на кулач- 30 ке привода 8 оплавления.

Для определения момента начала осадки предусмотрен датчик 13 начала осадки, представляющий собой электрический контакт между подвижной станиной 2 и толкателем 7. С подвижной станиной 2 кинематически через тягу 14 связан датчик 15 величины осадки, выполненный в виде конечного выключателя, закрепленного на каретке 16, смонтированной с возможностью перемещения по тяге 14 и фиксации на ней с до помощью винта 17. Для подачи команды на включение гидроцилиндра 10 осадки служит датчик 18 включения гидроцилиндра осадки, выполненный в виде конечного выключателя, закрепленного на каретке 19, смонтированной с возможностью перемещения по тяге 14 от электромеханического привода 20 перемещения датчика.

Привод 20 выполнен в виде винтовой передачи 21, соединенной с электродвигателем 22. Электродвигатель 22 электрически связан с системой 23 автоматического управления, состоящей из регулируемого источника 24 напряжения и элемента 25 сравнения, причем первый вход элемента 25 сравнения электрически связан с датчиком 15 величины осадки, а второй вход элемента сравнения электрически соединен с датчиком 13 начала осадки. Выход элемента 25 сравнения соединен с входом

ми электродами 3 будет равно Дос -f Дк. В этом положении подвижную станину останавливают, а затем каретку 16 передвигают по тяге 14 до тех пор, пока датчик 15 величины осадки не включится от воздействия включаюш,его элемента 26 (момент включения фиксируется контрольной лампочкой (не показана). В этом положении каретку 16 фиксируют на тяге 14 с помощью винта 17. Для предварительной, настройки момента включения датчика 18 подвижную каретку 19 при помощи электромеханического привода 20 передвигают по тяге 14 и останавливают так, что включающий элемент 27 воздействует на датчик 18 включения гидроцилиндра осадки в тот момент, когда расстояние между нижними электродами 3 равно ё. Выбор б производят произвольно при условии, что Дос -г Дк б и.

Далее с целью настройки машины производят ее холостое включение (без проведе- 45 НИИ сварки). При этом включают привод 8 оплавления, кулачок которого поворачивается вокруг своей оси и через толкатель 7 перемещает подвижную станину 2 с постепенно увеличивающейся скоростью Уоп,. Вместе с подвижной станиной 2 перемещается тяга 14 со смонтированными на ней кареткой 19 и приводом 20, и при дости.же- нии определенного положения закрепленный на каретке 19 датчик 18 включения гидроцилиндра осадки входит в контакт с элементом 27 и выдает команду на включение гидроцилиндра 10 осадки. Толкатель 9 гидроцилиндра 10 осадки перемещается со скоростью Voc, значительно (на порядок)

50

55

регулируемого источника 24 напряжения, выход которого соединен с входом электродвигателя 22. Для включения датчиков 15 и 18 служат установленные на неподвижной станине 1 включающие элементы 26 и 27 соответственно.

Машина работает следующим образом.

Перед началом сварки подвижная станина 2 находится в исходном положении, что фиксируется включением датчика 11 исходного положения подвижной станины. Это положение определяет начальное перед сваркой расстояние U между нижними электродами 3 неподвижной 1 и подвижной 2 станин, которое рассчитывают по следующей формуле

и Доп.-, + Дос + Дк,

где Допл - величина оплавления;

Дос - величина осадки;

Дк - конечное расстояние между электродами после сварки.

После этого регулируемый упор 6 настраивают таким образом,чтобы при взаимодействии его с подвижной станиной 2 (в конце осадки) конечное расстояние между нижними электродами 3 было равно Дк. Затем перемещают подвижную станину 2 в положение, при котором расстояние между нижни

0

о

ми электродами 3 будет равно Дос -f Дк. В этом положении подвижную станину останавливают, а затем каретку 16 передвигают по тяге 14 до тех пор, пока датчик 15 величины осадки не включится от воздействия включаюш,его элемента 26 (момент включения фиксируется контрольной лампочкой (не показана). В этом положении каретку 16 фиксируют на тяге 14 с помощью винта 17. Для предварительной, настройки момента включения датчика 18 подвижную каретку 19 при помощи электромеханического привода 20 передвигают по тяге 14 и останавливают так, что включающий элемент 27 воздействует на датчик 18 включения гидроцилиндра осадки в тот момент, когда расстояние между нижними электродами 3 равно ё. Выбор б производят произвольно при условии, что Дос -г Дк б и.

Далее с целью настройки машины производят ее холостое включение (без проведе- 5 НИИ сварки). При этом включают привод 8 оплавления, кулачок которого поворачивается вокруг своей оси и через толкатель 7 перемещает подвижную станину 2 с постепенно увеличивающейся скоростью Уоп,. Вместе с подвижной станиной 2 перемещается тяга 14 со смонтированными на ней кареткой 19 и приводом 20, и при дости.же- нии определенного положения закрепленный на каретке 19 датчик 18 включения гидроцилиндра осадки входит в контакт с элементом 27 и выдает команду на включение гидроцилиндра 10 осадки. Толкатель 9 гидроцилиндра 10 осадки перемещается со скоростью Voc, значительно (на порядок)

0

5

превышающий скорость движения подвижной станины 2 от привода 8 оплавления, и поэтому он в какой-то момент времени догонит подвижную станину 2 и сообщит ей соответствующую скорость. В этот момент электрический контакт между толкателем 7 и подвижной станиной 2 разомкнется, т.е. датчик 13 выдаст сигнал о начале осадки в элемент 2 сравнения (на второй его вход). При этом датчик 15 величименте 25 сравнения минимально , а следовательно, и величина фактической осадки практически равна заданной. Машина готова к сварке.

При сварке машина работает следующим образом.

В исходном положении мащины концы свариваемых полос устанавливают и зажимают в электродах 3 с помощью гидроцилиндров прижимов 4 так, что вылеты конны осадки к этому моменту либо включил- ю цов свариваемых полос из электродов одися от взаимодействия с включающим элементом 26 и выдал сигнал на первый вход элемента 25 сравнения ранее на время At, либо включился через некоторое время At. Это означает, что в первом случае

наковы, а зазор между концами полос равен примерно 0,5-1 мм. Затем одновременно включают сварочный трансформатор 5 и привод 8 оплавления, кулачок которого через толкатель 7 перемещает подвижную

(фиг. 2) фактическая величина оплавления 15 станину 2, и происходит оплавление зажатых

Аопл.ф будет больще заданной Аопл на величину AS i Von.ij At, соответствующую времени рассогласования поступления сигналов от датчиков 15 и 13 в элемент 25 сравв электродах 3 концов полос с постепенно увеличивающейся скоростью Уопл,. Вместе с подвижной станиной 2 перемещается тяга 14 со смонтированными на ней приводом 20

нения, т.е. Аоплф) Аопл ASi,a факти- г, и кареткой 19, несущей датчик 18 включеческая величина осадки Аосф1 будет меньше заданной Аос на ту же величину Аосф, Аос - - AS|.

Во втором случае (фиг. 3) фактическая величина оплавления Доплф2 будет меньше заданной Аопл на величину ASa (Voc- -Уопл,-)А1, а фактическая величина осадки Аосф2 будет больше заданной Аос на ту же величину ASs, т.е. Аоплф2 Аопл - AS2, а Аосф2 Аос -|- AS2Сигналы от датчиков 15 и 13 поступают

ния гидроцилиндра осадки. Когда датчик 18 входит в контакт с включающим элементом 27, он выдает команду на включение гидроцилиндра 10 осадки.

После включения гидроцилиндра 10 осад- 25 ки его толкатель 9 через некоторое время догонит подвижную станину 2 и сообщит ей скорость осадки Voc. В этот момент электрический контакт между толкателем 7 и подвижной станиной 2 разомкнется и датчик 13 выдаст сигнал о

на первый и второй входы элемента 25 срав- начале осадки на второй вход элемента 25

нения системы 23 автоматического управления. Кулачок привода 8 оплавления продолжает вращаться, и, когда закрепленный на нем включающий элемент 12 воздействует на датчик 11 исходного полосравнения. Датчик 15 величины осадки к этому моменту либо включился от взаимодействия с включающим элементом 26 и выдал, сигнал на первый вход элемента 25 сравнения ранее на время At, либо включится

жения подвижной станины 2, он останавли- через некоторое время At. При этом время

вается, а толкатель 9 гидроцилиндра 10 осадки через определенное время после срабатывания датчика 13 возвращается в первоначальное положение. После этого подвижная станина 2 возвращается в исходное положе- 40 ние (в частном случае под действием собственного веса).

В зависимости от временной последовательности поступления сигналов от датчиков 13 и 15 и времени их рассогласоваAt рассогласования поступления сигналов от датчиков 13 и 15 незначительно, так как машина перед этим была настроена описанным образом. Кулачок привода 8 оплавления продолжает вращаться и, когда закрепленный на нем включающий элемент 12 воздействует на датчик 11 исходного положения подвижной станины 2, он останавливается, а толкатель 9 гидроцилиндра 10 осадки через определенное время после ера50

ния At элемент 25 сравнения выдает им- 45 батывания датчика 13 возвращается в перво- пульс определенного знака и продолжитель-

ности, который, поступая на вход регулируемого источника 24 напряжения, дает команду на включение электродвигателя 22. Последний при помощи винтовой передачи 21 перемещает каретку 19 со смонтированным на ней датчиком 18 включения гидроцилиндра 10 осадки в ту или иную сторону на величину, соответствующую времени At рассогласования поступления сигналов отдатчиков 13 и 15. Такая настройка приводит к тому, что при последующей (первой) сварке время At рассогласования поступления сигналов от датчиков 13 и 15 в эле55

начальное положение. После этого с помощью гидроцилиндров 4 прижимов поднимают верхние электроды 3 и подвижная станина 2 возвращается в исходное положение.

После каждой сварки система 23 автоматического управления оценивает величину At времени рассогласования поступления в нее сигналов от датчиков 13 и 15 и, воздействуя на электромеханический привод 20, всякий раз отрабатывает такое перемещение датчика 18 включения гидроцилиндра осадки, при котором при последующей

менте 25 сравнения минимально , а следовательно, и величина фактической осадки практически равна заданной. Машина готова к сварке.

При сварке машина работает следующим образом.

В исходном положении мащины концы свариваемых полос устанавливают и зажимают в электродах 3 с помощью гидроцилиндров прижимов 4 так, что вылеты коннаковы, а зазор между концами полос равен примерно 0,5-1 мм. Затем одновременно включают сварочный трансформатор 5 и привод 8 оплавления, кулачок которого через толкатель 7 перемещает подвижную

станину 2, и происходит оплавление зажатых

станину 2, и происходит оплавление зажатых

в электродах 3 концов полос с постепенно увеличивающейся скоростью Уопл,. Вместе с подвижной станиной 2 перемещается тяга 14 со смонтированными на ней приводом 20

и кареткой 19, несущей датчик 18 включения гидроцилиндра осадки. Когда датчик 18 входит в контакт с включающим элементом 27, он выдает команду на включение гидроцилиндра 10 осадки.

После включения гидроцилиндра 10 осад- ки его толкатель 9 через некоторое время догонит подвижную станину 2 и сообщит ей скорость осадки Voc. В этот момент электрический контакт между толкателем 7 и подвижной станиной 2 разомкнется и датчик 13 выдаст сигнал о

начале осадки на второй вход элемента 25

сравнения. Датчик 15 величины осадки к этому моменту либо включился от взаимодействия с включающим элементом 26 и выдал, сигнал на первый вход элемента 25 сравнения ранее на время At, либо включится

через некоторое время At. При этом время

At рассогласования поступления сигналов от датчиков 13 и 15 незначительно, так как машина перед этим была настроена описанным образом. Кулачок привода 8 оплавления продолжает вращаться и, когда закрепленный на нем включающий элемент 12 воздействует на датчик 11 исходного положения подвижной станины 2, он останавливается, а толкатель 9 гидроцилиндра 10 осадки через определенное время после ерабатывания датчика 13 возвращается в перво-

батывания датчика 13 возвращается в перво-

начальное положение. После этого с помощью гидроцилиндров 4 прижимов поднимают верхние электроды 3 и подвижная станина 2 возвращается в исходное положение.

После каждой сварки система 23 автоматического управления оценивает величину At времени рассогласования поступления в нее сигналов от датчиков 13 и 15 и, воздействуя на электромеханический привод 20, всякий раз отрабатывает такое перемещение датчика 18 включения гидроцилиндра осадки, при котором при последующей

сварке это время (At) будет минимально возможным.

Предлагаемая машина позволит повысить качество сварного соединения за счет стабилизации осадки независимо от изменений во времени характеристик масла, подаваемого в гидроцилиндр осадки. Это достигается благодаря тому, что машина имеет систему автоматического управления, связанную с датчиком величины осадки и с датчиком

начала осадки, а датчик включения гидро- ю осадки, датчик начала осадки и сварочный цилиндра осадки имеет привод переме-трансформатор, отличающаяся тем, что, с

щения, на который воздействует упомяну-целью повышения качества сварного соединетая система.ния путем стабилизации величины осадки,

она снабжена кинематически связанными с

Таким образом, по информации, получен-подвижной станиной датчиком величины

ной в процессе сварки предыдущего соеди- 5 осадки и датчиком включения гидроцилинд- нения, происходит адаптивная автоматичес- ра осадки, снабженным электромеханическим приводом перемещения с системой автоматического управления, включающей регу.- лируемый источник напряжения, выход кото- -Q рого соединен с двигателем электромеханичесЗа счет повышения качества сварного кого привода, и элемент сравнения, выход ко- соединения следует ожидать снижение об- торого соединен с входом регулируемого источника напряжения, а входы - с выходами датчиков начала осадки и величины осадки.

кая настройка величины осадки, учитывающая нестабильность характеристик масла, по даваемого в гидроцилиндр осадки.

рывов сварных соединений при их последующей прокатке примерно вдвое. Это приведет к снижению простоев прокатных станов и, таким образом, к повышению их производительности ориентировочно на 2%.

Формула изобретения Машина для контактной стыковой сварки полос оплавлением, содержащая подвижную и неподвижную станины со смонтированными на них электродами, регулируемый упор для настройки расстояния между электродами, связанные с подвижной станиной через толкатели, привод оплавления и гидроцилиндр

ФигЛ

,Я«|

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для стыковой контактной сварки полос оплавлением | 1988 |

|

SU1609576A1 |

| Измеритель величины осадки к машине для контактной стыковой сварки оплавлением | 1985 |

|

SU1258649A1 |

| Устройство для регулирования параметров процесса сварки в стыкосварочной машине | 1982 |

|

SU1066764A1 |

| Система программного управления машиной для контактной стыковой сварки полос оплавлением | 1986 |

|

SU1362585A1 |

| Машина для контактной стыковой сварки полос оплавлением | 1984 |

|

SU1146163A1 |

| Измеритель величины осадки к машине для контактной стыковой сварки оплавлением | 1983 |

|

SU1076234A1 |

| Способ контроля величины осадки при контактной стыковой сварке оплавлением | 1982 |

|

SU1094696A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2017 |

|

RU2683668C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС | 1992 |

|

RU2030265C1 |

| Машина для контактной стыковой сварки оплавлением с импульсным подогревом | 1978 |

|

SU739821A1 |

Изобретение относится к области сварки и может быть использовано при контактной стыковой сварке оплавлением, преимущественно узких полос или лент. Целью изобретения является повышение качества сварного соединения путем стабилизации величины осадки. Машина имеет систему автоматического управления,электрически связанную с датчиком (Д) величины осадки и Д начала осадки. Д включения гидроцилиндра осадки имеет электромеханический привод его перемешения. При сварке сигналы от Д величины осадки и начала осадки при их срабатывании поступают в систему автоматического управления, которая в зависимости от порядка поступления сигналов и времени их рассогласования выдает соответствующую команду на включение электромеханического привода. Последний перемещает Д включения гидроцилиндра осадки так, что при последующей сварке рассогласования во времени срабатывания Д начала осадки и величины осадки оказывается минимальным. Благодаря этому отклонение величины осадки от заданной будет минимальным. 3 ил. (Г СО ьо со со N3 1

| Кабанов Н | |||

| С | |||

| и др | |||

| Стыковая сварка оплавлением тонких полос алюминия | |||

| - Автоматическая сварка, 1967, № 6, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1972 |

|

SU429914A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-23—Публикация

1985-06-28—Подача