Изобретение относится к строитель-: ству и может быть использовано для изготовления кирпича из керамических масс.

Цель изобретения - повышение качества изделий и производительности пресса.

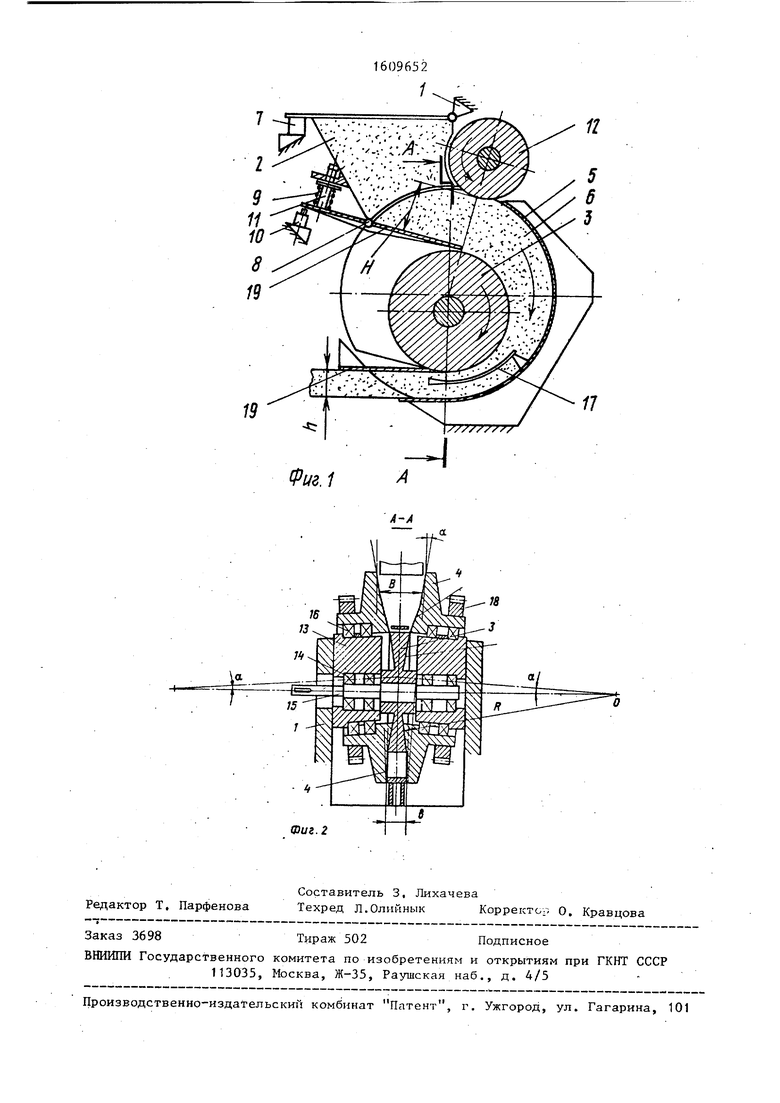

На фиг. 1 изображен предлагаемый пресс; на фиг. 2 - разрез А-А на фиг. 1,

Пресс содержит раму 1, питающий бункер 2, корпус которого шарнйрно связан с рамой 1, формующий внутренний барабан 3, боковые диски 4, рабочая поверхность каждого из которых выполнена в виде усеченного конуса, неподвижную дуговую скобу 5, размещенную мезкду .дисками 4 по дуге 180 и образующую с поверхностями барабана 3 и дисков 4 камеру 6 прессования переменного сечения, размеры

В и Н на входе которой больше размеров b и h на выходе.

Диски 4 установлены эксцентрично относительно барабана 3 таким образом, что их оси вращения расположены под углом к оси вращения барабана, равным углу конусности рабочей по- верхности дисков об . При этом оси вращения боковых дисков пересекаются в ппоскости, перпендикулярной оси барабана. Боковые поверхности барабана 3 и сопряженные с ними поверхности боковых дисков 4 выполнены сферическими с радиусом сфер сопряжения R и центром, расположенным в точке пересечения осей вращения соответствующего диска и барабана;. Сферические поверхности дисков 4 на входе камеры 6 прессования (фиг. 2, размер В) выведены из контакта со сферическими поверхностями, оарабана 3, а на выходе камеры 6

а о со

05

ел

ю

(фиго 2, размер Ь) полностью взаимно перекрываются.

Бункер .2 связан с датчиком 7 давления системы управления линии подготовки формовочной массы (не показана), а днище бункера выполнено в виде Мвугшечего рычага 8, шарнирно закреп- fieHHoro на корпусе бункера. Одно из |тлеч рычага поджато с помощью пружины Р к конечному выключателю 10 привода Пресса. Бункер снабжен регулировочным Ьинтом 11 для ограничения угла поворо га днища, К бункеру примыкает нагне- |1гаюищй валок 12.

И Кинематическая связь дисков 4 с рарабаном 3 осуществляется с помощью Ьтулок 13, в расточках которых установлены подшипники 14, несущие приходной вал 15 барабана 3, На наружной Поверхности втулок 13 смонтированы Подшипники 16, на которых размещены Боковые йиски 4 Втулки 13 закреплены На раме 1, на которой также закрепле- На скоба 5, При необходимости на.скоб Могут размещаться пустотообразователи 17„ На дисках 4 смонтированы приводные шестерни 18, В нижней части рамы 1 установлен съемньй нож 19, рабочая kpOMKa которого примыкает к формующей Поверхности барабана 3, i Пресс, работает следующим образом, I; Формующий внутренний барабан 3 и Зрковые диски 4 приводятся во враще- tffle посредством приводного вала 15 и лриводных шестерен 18. При этом вал .15, установленньй в подшипниках 14, зращается в расточках втулок 13, а Диски 4 вращаются в подшипниках 16 относительно наружной цилиндрической поаерхности каждой из втулок 13, размещенных otнocитeльнo оси расточек и, следовательно, оси барабана под углом об ,

Керамическая-масса, поступая из бункера 2 в камеру 6 прессования, увлекается, движущимися поверхностями барабана и дисков вдодь камеры прессования 6 к ее выходу. При этом масса подвергается объемному прессованию; как за счет уменьшения высоты камеры jOT Н до h, так и за счет уменьшения ее ширины от В до Ъ,- что обеспечивает равномерное уплотнение массы по попереч

S

0 5 о ц

5 п

5

ному сечению формуемого бруса. В результате плотного прилегания сферических поверхностей дисков 4 к соответст- вуюхщм поверхностям барабана 3 исключается возможность попадания между ними твердых включений, имеющихся в формуемой массе, и возникновения аварийной ситуации по этой причине. В озмож- ность установки пустотообразователей 17 по скобе 5 в зоне выхода камеры прессования позволяет получить пусто- тельй брус.

Вывод готового бруса из камеры б прессования обеспечивается с помощью съемного ножа 19, установленного на ее выходе. Съем бруса облегчается и уменьшаются поверхност ные дефекты на его боковых гранях, поскольку в зоне расположения ножа расстояние между рабочими поверхностями дисков увеличивается и, следовательно, сцепление массы с ними уменьшается.

При эксплуатации пресса возможны колебания производительности техноло- -ической линии по подготовке формовочной массы и эпизодические ее остановки о

Стабилизация р елтма прессования осуществляется следующим образом. При наличии в бункере 2 керамической массы нагнетающий валок .12, осуществляя . предварительную подпрессовку массы, прижимает днище .8 к формующей поверхности барабана 3. Под действием этого давления дцище поворачивается, преодолевая усилие пружины 9, и освобождает нормально закрытьй конечньй вык- лйчатель 10, которьй подает команду на включение привода пресса. При о.т- сутствии массы в бункере 2 пружина 9 отжимает Плечо днища 8, и пресс отключается,

В прессе предусмотрена регулировка степени уплотнения бруса в камере 6 прессования, которую можно осуществлять, изменяя высоту Н на входе камеры с помощью регулировочного винта 1 1 „

При переполнении бункера 2 корпус его, поворачиваясь относительно рамы 1, воздействует на датчик 7 давления, который подает команду на отключение линии подготовки формовочной массы.

Фиг.1

17

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для пластичных масс | 1990 |

|

SU1765006A1 |

| Ленточный пресс | 1982 |

|

SU1031731A1 |

| Ленточный пресс | 1990 |

|

SU1726255A1 |

| Бесшнековый пресс | 1983 |

|

SU1548052A1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОБЛИЦОВОЧНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2011 |

|

RU2456154C1 |

| Пресс для формирования пластичных керамических масс | 1974 |

|

SU588117A1 |

| Пресс для формования керамических масс | 1990 |

|

SU1705084A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ВЯЗКОПЛАСТИЧНЫХ МАСС | 1992 |

|

RU2027590C1 |

| УСТРОЙСТВО ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2655314C1 |

Фиг. 2

Авторы

Даты

1990-11-30—Публикация

1984-04-13—Подача