Изобретение относится к огнеупорной промьпиленности, в частности к производству основных углеродсодер- жащих огнеупоров для футеровки наиболее изнашиваемых участков стаг;еш1а- вильных тепловых агрегатов, например конвертеров, преимущественно с комбинированной или газокислородной продувкой.

Цель изобретения - повьш1ение устойчивости к окислению, высокотемпературной прочности и увеличение шлако- устойчивости.

Для получения огнеупорных изделий используют следующие материалы: плавленые порошки периклаза с массовой долей MgO 96%, обожженые порошки периклаза с массовой долей MgO 85%, графит кристаллический с массовой

долей углерода 80%, плавленые порошки хромглиноземшпинелида с мас- совой долей SiO 1,2%, связующее фенольное порошкообразное марки СФП-010А, жидкое фенольное связующее (бакелитовый лак) и этиленгликоль. С использованием перечисленных - материалов формуют изделия из масс, составы которых приведены в табл. Г. Приготовление замесов осуществляют в лабораторных смесительных бегунах. Масса замеса составляет 3 кг. Приготовление замеса массы соста- ва 1.

В смесительные бегуны в количествах, соответствующих заданному составу, подают компоненты массы по следующему режиму: плавленый порошок периклаза фр. 3-1 мм и 2/3 общего

о

О5

. количества жидкого фенольного связую щего с последующим до полного покрытия зерен связкой, плавленый порошок периклаза фр. мм, графит и после перемешивания-в течение 2-3. мин оставшееся количество жидкого феноль кого связующего с последующим пере мёшивание.м в течение -v 3 мин; тонко-

,м лотую составляющую шихты фр. ,0,06 мм /плавленый порошок пери KJtasa и после перемешивания в тече- le 3 ммн порошкообразное фенольно

н

связующее с последующим окончательны

п« ремешиванием всех компонентов . в

течение мин до получения гомогйнной массы. Общая продолжительност

П11)иготовления массы составила 18

26) 1Ф1Н.

Порядок приготовления замесов масс составов 2,, 3,. 4, 6 аналогичен приготовлению состава 1„ При этом вместо тонкомолотого.плавленого поро к а периклаза фр, 0,06 мм в массу вводят плавяе1-1ый порошок хромглино- з-емшпинелида . таюке фр. 0,06 мм, приготовлении замеса массы соста ва 3 дополнительно к вьшеивложенному вместо жидкого фенольного связующего применяют этиленгл1-жоль

Приготовление замеса массы составф 7-9, i В смесительные бегу1гы в количестaix, соответствующих заданному сос , подают компоненты массы по сле дующему режиму: обожженный порошок периклаза фр, 3-1 мм общего количества жидкого фенвльного связую с последуюЕщм перемешиванием в течение мин до полного покрытия зерен связкой; обожженный порошок периклаза фр, 1-0 мм, графит и после перемешивания в течение 2-3 мин осташееся количество жидкого фенольного связующего с последующим перемешиванием в течение мин, оболокенный порошок периютаза фр 0,06 мм и после перемешивания в течение 3-4 ми порошкообразное фенольное связующее с последующим окончателы-иым переме- .шиванием всех компонентов- в течение -rv 5 мин до получения гомогенной массы. Общая продолжительность приготовления массь составляет 18-20 мин. Из приготовлен1-а х масс при удельном давлении прессования 100 МПа На гидравлическом прессе формуют образцы 36 мм и h 40 мм. Образцы после формования подвергают термообработке при 200 С.

0

0

5

..

5

0 5

5 0 5

0

На термообработанных образцах определяли кажущуюся плотность по ГОСТ 2409 и открытую пористость по

.ГОСТ 2409-80.

Предел прочности при сжатии образцов определяли по ГОСТ 4071-80. .

Шлакоустойчивость образцов определяли методом вращающегося в шлаке цилиндра на установке, сконструированной в институте огнеупоров, Износ огнеупора оценивался по данным хими- ко-аналитических определений компонентов образца, растворившихся в шлаке.

Стойкость образцов к окислению оценивали исходя из степени их обезуглероживания после 3 часовой выдержки в электропечи, предварительно разогретой до 1300 с,

Расчет окисляемости проводили по формуле:

.OO „-

ОБШ,

где окисленная площадь образца, ,распиленного по диаметру; о&Щ общая площадь образца,

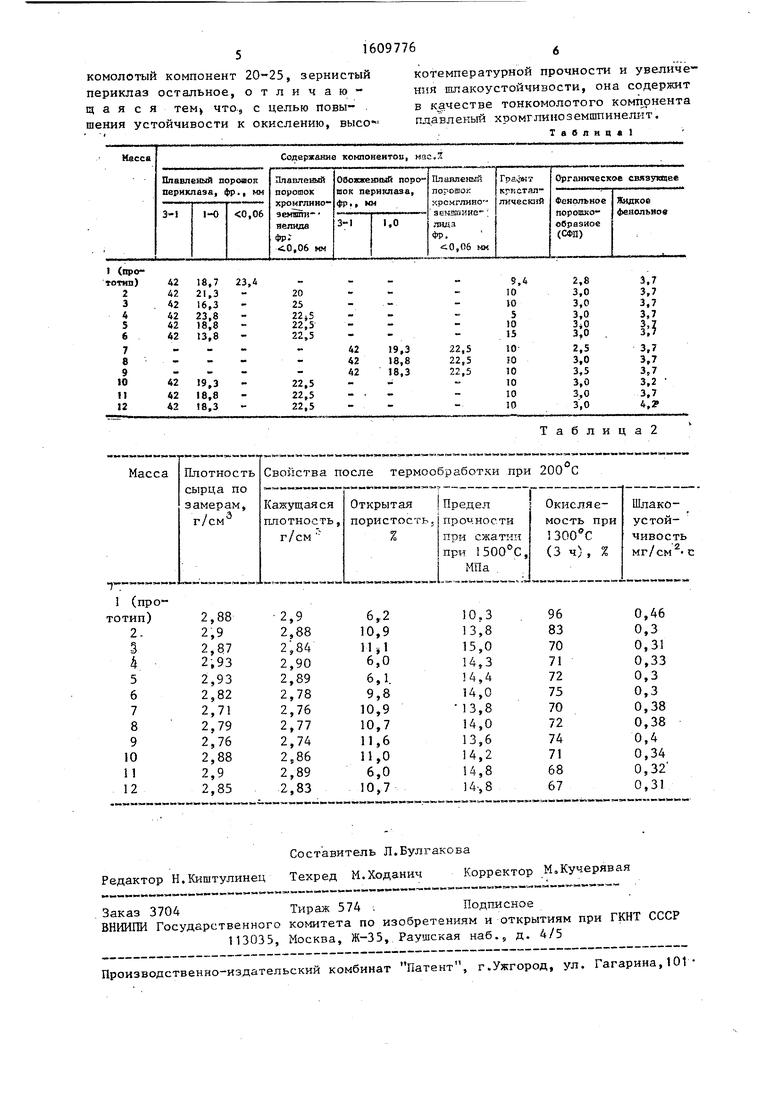

распиленного по диаметру. Физико-технические свойства изделий приведены в табл. 2.

Как следует изданных табл.2, образцы, изготовленные из массы прототипа состав 1, имеют высокую плотность но низкую Шлакоустойчивость, высокотемпературную прочность, не стойки к окислению.

Образцы из масс предлагаемого состава имеют более высокие высокотемпературные прочностные характеристики, более стойки к окислению, имеют более высокую Шлакоустойчивость, чем изделия из массы прототипа, при практически равнозначной кажущейся плотности. Кажущаяся плотность образцов из масс предлагаемого .состава, изго- товлен1-&1х на основе спеченных порошков периклаза (состав 8-10), хотя и ниже плотности изделий из массы прототи па, однако и при этом первые характеризуются- более высокой шлако- устойчивостью, стойкостью к окислению и высокотемпературной прочностью.

Формула изо бретения

Шихта для изготовления огнеупорных изделий, содер ж.шцая, ,мас.%: графит кристаллический 5-15, cвязyJoщee. фенольное порошкообразное 2,5-3,5, жид- кое фенольное связующее 3,2-4,2, тонкомолотый компонент 20-25, зернистый периклаз остальное, отличающаяся тем что, с целью повышения устойчивости к окислению, высокотемпературной прочности и увеличения шлакоустойчивости, она содержит в качестве тонкомолотого компонента пл.авленьш хромглиноземшпинеш-1т. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| Огнеупорная масса | 1988 |

|

SU1643505A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2214378C2 |

| Состав шихты и способ изготовления углеродсодержащих огнеупоров | 2017 |

|

RU2672893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2011 |

|

RU2490229C2 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| Способ изготовления огнеупоров | 1990 |

|

SU1766883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1999 |

|

RU2155732C1 |

| КОРУНДОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2004 |

|

RU2270179C2 |

Изобретение относится к массам для изготовления углеродсодержащих огнеупоров. Цель изобретения - повышение устойчивости к окислению, высокотемпературной прочности и увеличение шламоустойчивости. Масса содержит, мас. % : графит кристаллический 5-15

связующее фенольное порошкообразное 2,5-3,5

жидкое фенольное связующее 3,2-4,2

плавленый хромглиноземшпинелид фракции ≤ 0,06 мм и остальное - периклазовый наполнитель. Предел прочности изделий на сжатие при 1500°С составил 13,8-15 МПа, окисляемость при 1300°С после 3-часовой выдержки в электропечи 67-83%, шлакоустойчивость 0,3-0,4 мг/см2.с. 2 табл.

Та6лица2

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1990-11-30—Публикация

1988-09-07—Подача