Фиг. г

ти труда за счет упрощения ведения онтажных работ. На подвесной скобе закреплен силовой цилиндр с пружиной для подвески на грузоподъемном устройстве, а скоба снабжена регулируемым упором. К скобе прикрепляется рама 7, к которой гаарнирно крепится V-образная опора 10, которая может поворачиваться гидроцилиндром 11.

В нижней .части рамы 7 размещены приводные фиксаторы 15,20. В зависимости от внутреннего диаметра монтируемого кольца винтами 14,18 устанавливается расстояние фиксаторами 15,20. Центратор подвешивается на крюк грузоподъемного устройства и

.вводится внутрь монтируемого кольца 6 до соприкосновения его торца с упором скобы. Центратор поднимается до контакта монтируемого кольца 6 с V-образной опорой 10, после чего--. переносится к трубопроводу. При этом фиксаторы 15,20 и направляющая вводятся внутрь трубопровода до контакта стыкуемых торцов и направляющей с внутренней поверхностью трубопровода и конечный выключатель отключает силовой цилиндр. Для совмещения отверстий 26 трубопровода и монтируемого кольца 6 его поворачивают совместно с опорой 1 О гидроцилиндром 1 1 .. 2 ЗоПо ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для монтажа раструбных труб | 1987 |

|

SU1638275A1 |

| Пресс для запрессовки-выпрессовки деталей типа вал-втулка | 1973 |

|

SU494236A2 |

| ПОТОЧНАЯ, АВТОНОМНАЯ, МОБИЛЬНАЯ ЛИНИЯ ДЛЯ МОНТАЖА ТРУБОПРОВОДОВ | 1999 |

|

RU2164635C1 |

| Мобильное средство для монтажа трубопроводных модулей | 2016 |

|

RU2620185C1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ БУКСИРОВКИ АВАРИЙНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1991 |

|

RU2007309C1 |

| Транспортное средство со съемным контейнером | 1987 |

|

SU1636269A1 |

| СТЕНД ДЛЯ МОНТАЖА И ДЕМОНТАЖА ШИНЫ КОЛЕСА БОЛЬШЕГРУЗНОГО АВТОМОБИЛЯ И ПОДВЕСКА ДЛЯ ЗАХВАТА КОЛЕСА | 2007 |

|

RU2340465C1 |

| Шиномонтажный стенд | 1991 |

|

SU1789357A1 |

| СПОСОБ АГРЕГАТИРОВАНИЯ НАБОРА СМЕНЯЕМЫХ МОДУЛЕЙ-АДАПТЕРОВ И БЛОКОВ ИЗ НИХ С ЭНЕРГОСРЕДСТВОМ ДЛЯ ВЫПОЛНЕНИЯ МЕХАНИЗИРОВАННЫХ РАБОТ ПРИ ПРОИЗВОДСТВЕ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ И СРЕДСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2431954C2 |

Изобретение относится к области строительства и может быть использовано при сооружении водоводов из железобетонных труб диаметром 3 м и более и массой более 20 т. Цель изобретения - повышение производительности труда за счет упрощения ведения монтажных работ. На подвесной скобе закреплен силовой цилиндр с пружиной для подвески на грузоподъемном устройстве, а скоба снабжена регулируемым упором. К скобе прикрепляется рама 7, к которой шарнирно крепится V-образная опора 10, которая может поворачиваться гидроцилиндром 11. В нижней части рамы 7 размещены приводные фиксаторы 15, 20. В зависимости от внутреннего диаметра монтируемого кольца винтами 14, 18 устанавливается расстояние между фиксаторами 15, 20. Центратор подвешивается на крюк грузоподъемного устройства и вводится внутрь монтируемого кольца 6 до соприкосновения его торца с упором скобы. Центратор поднимается до контакта монтируемого кольца 6 с V-образной опорой 10, после чего переносится к трубопроводу. При этом фиксаторы 15,20 и направляющая вводятся внутрь трубопровода до контакта стыкуемых торцов и направляющей с внутренней поверхностью трубопровода и конечный выключатель отключает силовой цилиндр. Для совмещения отверстий 26 трубопровода и монтируемого кольца 6 его поворачивают совместно с опорой 10 гидроцилиндром 11. 2 з.п. ф-лы, 3 ил.

Изобретение относится к строительству и может быть использовано при сооружении водоводов из железобетонных труб диаметром 3 м и более и массой более 20 т.

Цель изобретения - повышение производительности труда за счет упрощения ведения монтажных работ.

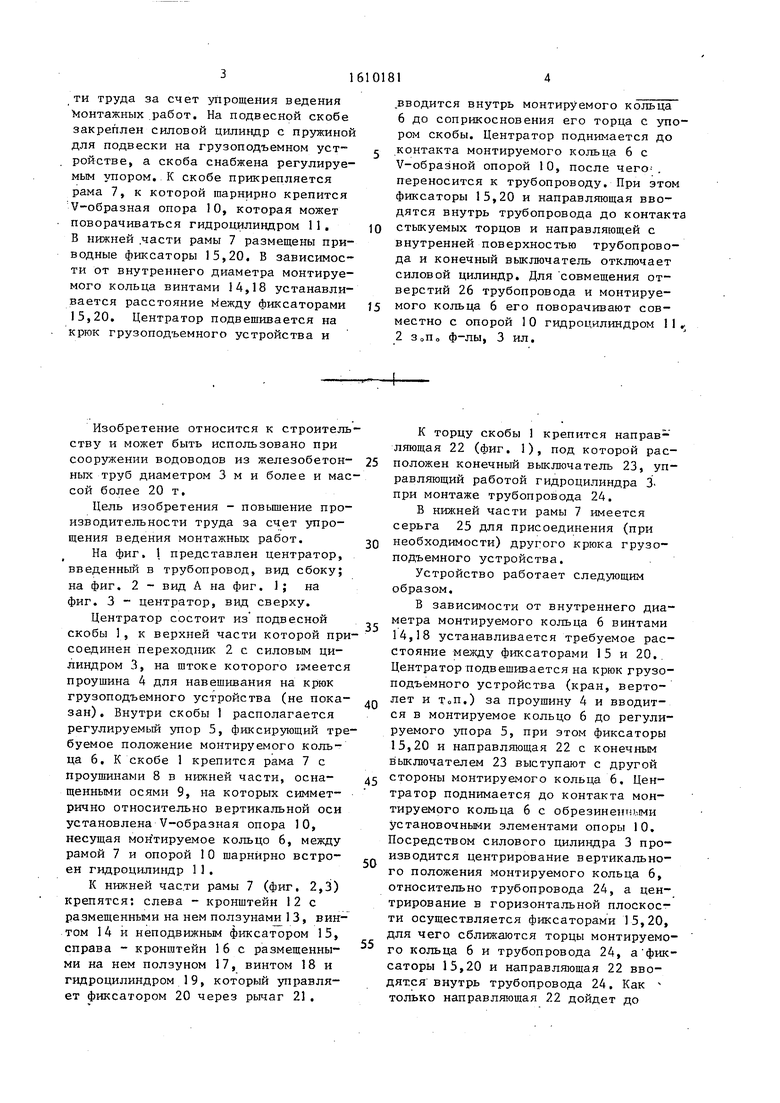

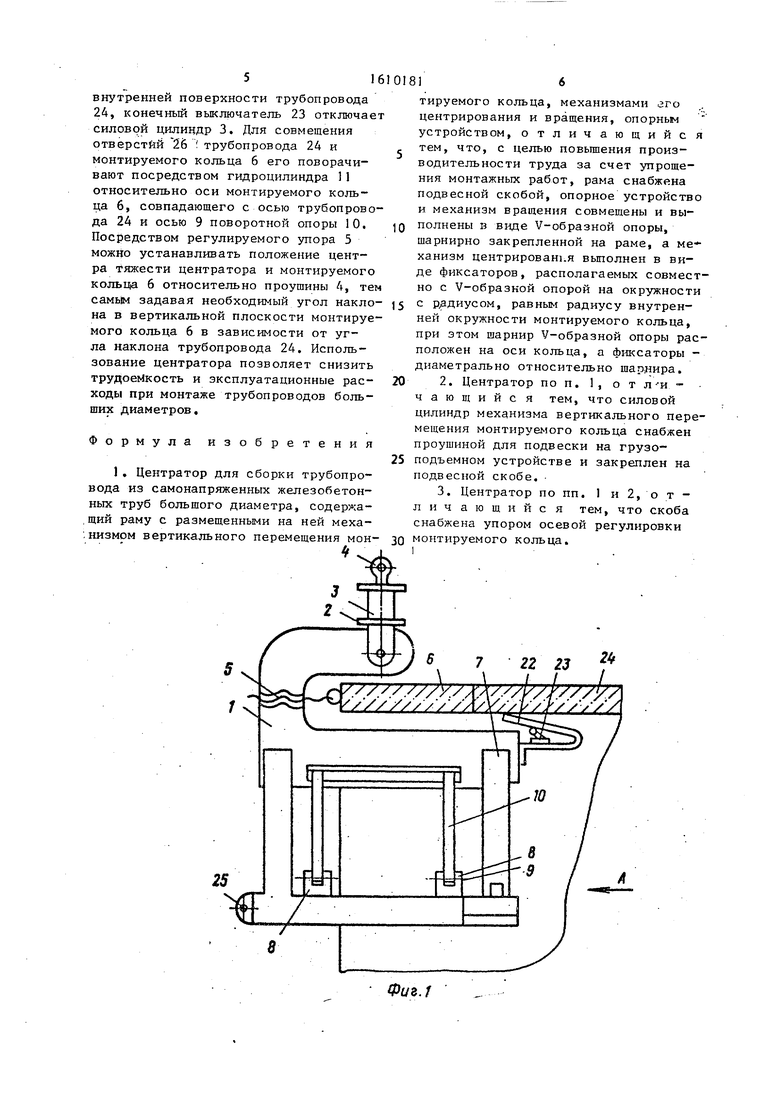

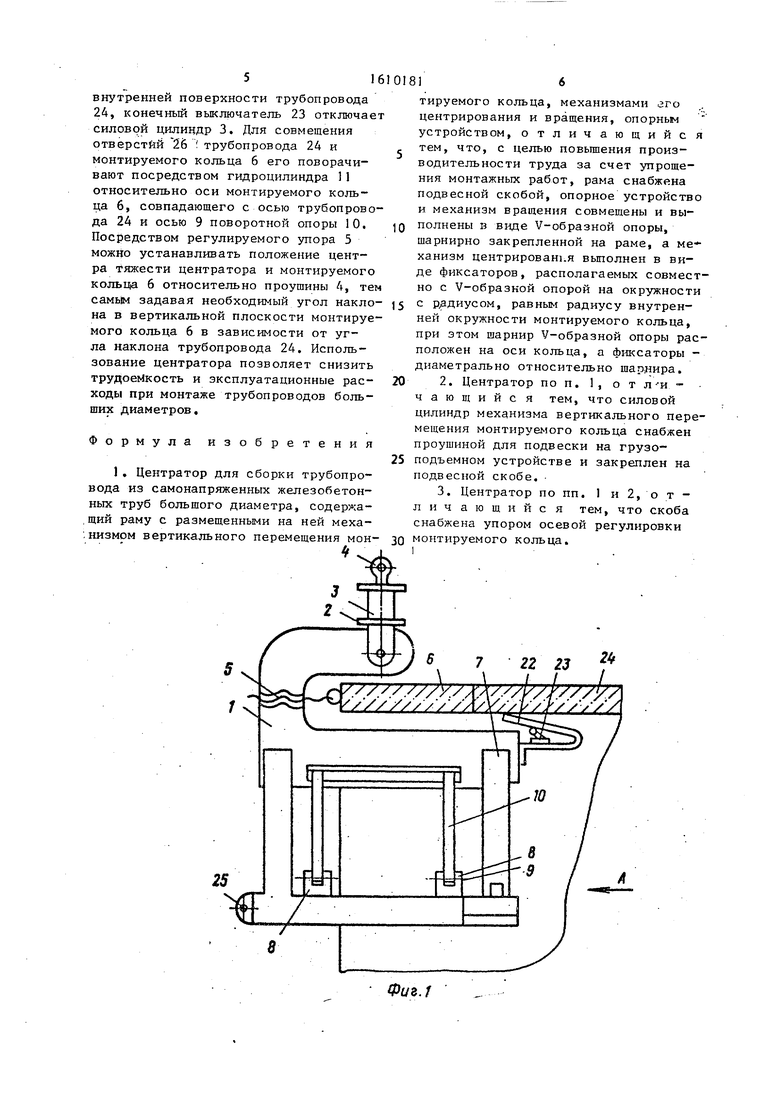

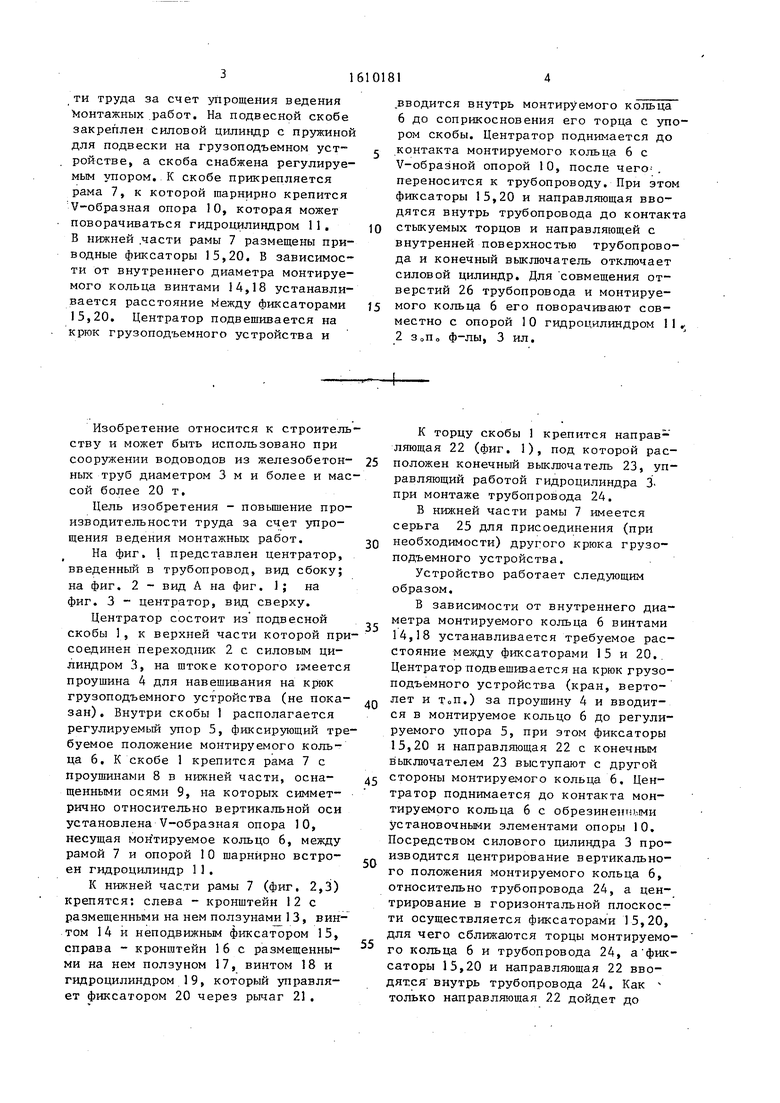

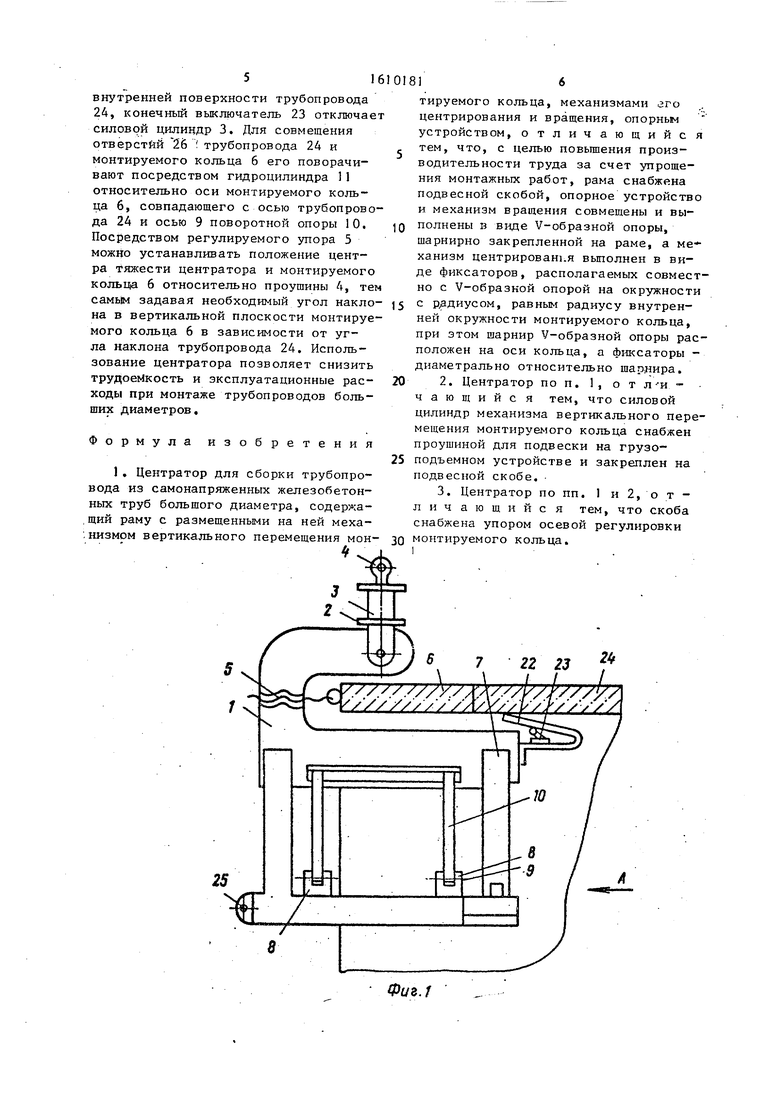

На фиг. 1 представлен центратор, введенный в трубопровод, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - центратор, вид сверху.

Центратор состоит из подвесной скобы 1, к верхней части которой присоединен переходник 2 с силовьм цилиндром 3, на штоке которого 1змеется проушина 4 для навешивания на крюк грузоподъемного устройства (не показан). Внутри скобы 1 располагается регулируемый упор 5, фиксирующий требуемое положение монтируемого кольца 6. К скобе 1 крепится рама 7 с проушинами 8 в нижней части, оснащенными осями 9, на которых снимет- рично относительно вертикальной оси установлена V-образная опора 10, несущая мон тируемое кольцо 6, между рамой 7 и опорой 10 шарнйрно встроен гидроцилиндр 11.

К нижней час.ти рамы 7 (фиг. 2,3) крепятся: слева - кронштейн 12 с размещенными на нем ползунами 1 3, винтом 14 и неподвижным фиксатором 15, справа - кронштейн 16 с размещенными на нем ползуном 17, винтом 18 и гидроцилиндром 19, который управляет фиксатором 20 через рычаг 21.

5

К торцу скобы 1 крепится направ- ляющая 22 (фиг. 1), под которой рас- 5 положен конечный выключатель 23, управляющий работой гидроцилиндра 3- при монтаже трубопровода 24.

Б нижней части рамы 7 имеется серьга 25 для присоединения (при 0 необходимости) другого крюка грузоподъемного устройства.

Устройство работает следующим образом.

В зависимости от внутреннего диаметра монтируемого кольца 6 винтами 14,18 устанавливается требуемое расстояние между фиксаторами 15 и 20.. Центратор подвешивается на крюк грузоподъемного устройства (кран, верто- Q лет и ТоП.) за проушину 4 и вводится в монтируемое кольцо 6 до регулируемого jmopa 5, при этом фиксаторы 15,20 и направляющая 22 с конечным выключателем 23 выступают с другой 5 стороны монтируемого кольца 6. Центратор поднимается до контакта монтируемого кольца б с обрезинеиными установочными элементами опоры 10. Посредством силового цилиндра 3 производится центрирование вертикального положения монтируемого кольца 6, относительно трубопровода 24, а центрирование в горизонтальной плоскости осуществляется фиксаторами 15,20, для чего сближаются торцы монтируемого кольца 6 и трубопровода 24, а фиксаторы 15,20 и направля ощая 22 вводятся внутрь трубопровода 24. Как только направляющая 22 дойдет до

0

516

внутренней поверхности трубопровода 24, конечный выключатель 23 отключает силовой цилицдр 3. Для совмещения отверстий 26 f трубопровода 24 и монтируемого кольца б его поворачивают посредством гидроцилиндра П относительно оси монтируемого кольца 6, совпадающего с осью трубопровода 24 и осью 9 поворотной опоры 10. Посредством регулируемого упора 5 можно устанавливать положение центра тяжести центратора и монтируемого

кольца 6 относительно проушины 4, тем самым задавая необходимый угол накло- на в вертикальной плоскости монтируемого кольца 6 в зависимости от угла наклона трубопровода 24. Использование центратора позволяет снизить трудоемкость и эксплуатационные рас- ходы при монтаже трубопроводов больших диаметров.

Формула изобретения

01

5 20

25

816

тируемого кольца, механизмами гго центрирования и вращения, опорньм устройством, отличающийся тем, что, с целью повьшения производительности труда за счет упрощения монтажных работ, рама снабжена подвесной скобой, опорное устройство и механизм вращения совмещены и выполнены в виде V-образной опоры, щарнирно закрепленной на раме, а ме ханизм центрирования выполнен в виде фиксаторов, располагаемых совместно с V-образной опорой на окружности с радиусом, равным радиусу внутренней окружности монтируемого кольца, при этом шарнир V-образной опоры расположен на оси кольца, а фиксаторы - диаметрально относительно шарлира.

Фиг. 1

Фиг.З

20

| Устройство для центрирования самонапряженных труб большого диаметра | 1987 |

|

SU1508038A1 |

| Вид/ | |||

Авторы

Даты

1990-11-30—Публикация

1988-12-14—Подача