Изобретение относится к прокатному производству, а конкретно к области получения полосовых профилей, используемых для работы при отрицательных температурах.

Цель изобретения - повышение уровня прочностных и пластических свойств при одновременном увеличении производительности процесса.

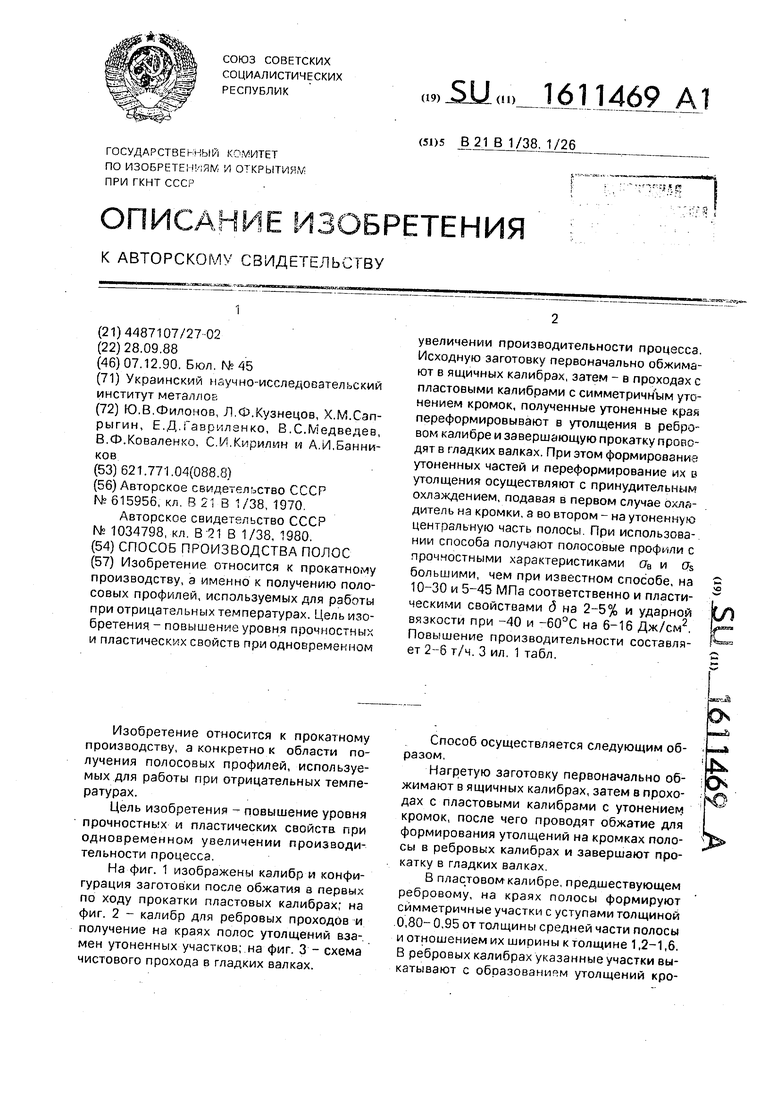

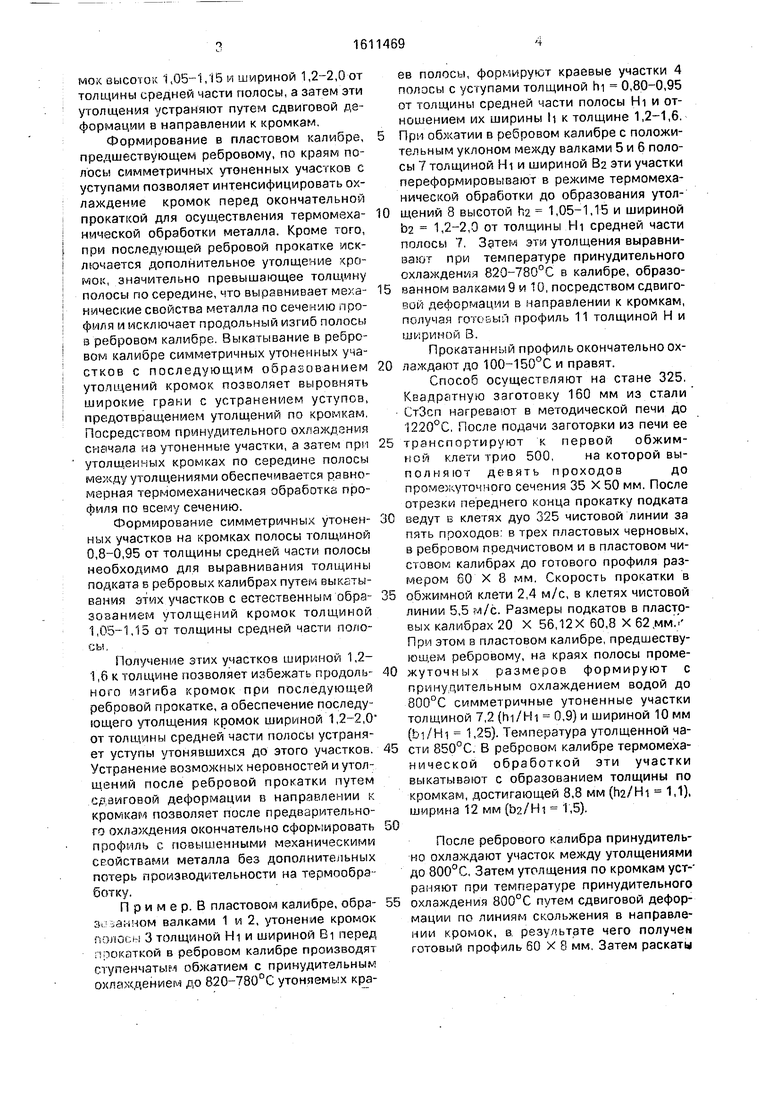

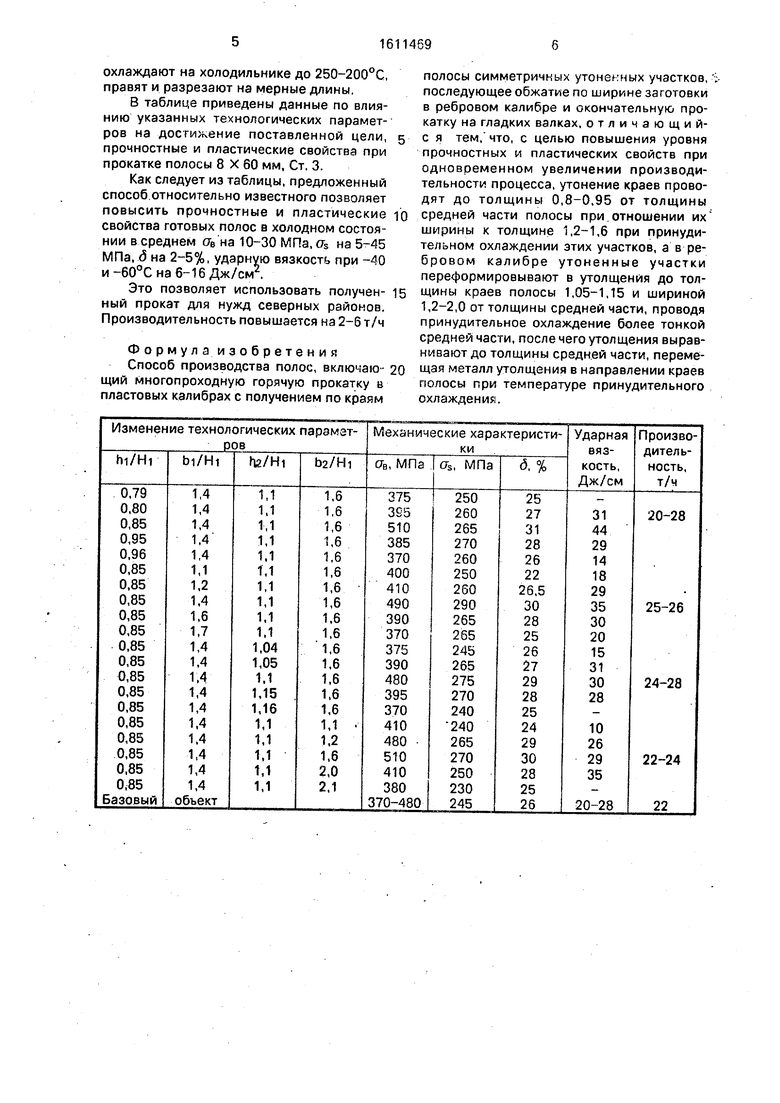

На фиг. 1 изображены калибр и конфигурация заготовки после обжатия а первых по ходу прокатки пластовых калибрах; на фиг. 2 - калибр для ребровых проходов и получение на краях полос утолщений взамен утоненных участков; на фиг. 3 - схема чистового прохода в гладких валках.

О

Способ осуществляется следующим образом.7 --1 ии

Нагретую заготовку первоначально обжимают в ящичных калибрах, затем в проходах с пластовыми калибрами с утонением кромок, после чего проводят обжатие для формирования утолщений на кромках полосы в ребровых калибрах и завершают прокатку в гладких валках.

В пластовом калибре, предшествующем ребровому, на краях полосы формируют симметричные участки с уступами толщиной

U,au-0,95 от толщины средней части полосы и отношением их ширины к толщине 1 2-1 6 В ребровых калибрах указанные участки выкатывают с образованием утолщений кроЬ.

О

мок высоток 1,05-1,15 и шириной 1,2-2,Оот толщины средней части полосы, а затем эти утолщения устраняют путем сдвиговой деформации в направлении к кромкам.

Формирование в пластовом калибре, предшествующем ребровому, по краям полосы симметричных утоненных участков с уступами позволяет интенсифицировать ох- лаждение кромок перед окончательной прокаткой для осуществления термомеха- нической обработки металла. Кроме того, при последующей ребровой прокатке иск- лючается дополнительное утолщение кро- мок, значительно превышающее толщину полосы по середине, что выравнивает меха- нмческие свойства металла по сечению про- филя и исключает продольный изгиб полосы в ребровом калибре. Выкатывание в ребро- вом калибре симметричных утоненных уча- стков с последующим образованием утолщен11й кромок позволяет выровнять широкие грани с устранением уступов, предотвращением утолщений по кромкам. Посредством принудительного охлаждения сначала на утоненные участки, а затем при утолщенных кромках по середине полосы между утолщениями обеспечивается равномерная термомеханическая обработка профиля по всему сечению,

Формированме симметричных утоненных участков на кромках полосы толщиной 0,8-0,95 от толщины средней части полосы необходимо для выравнивания толщины подката Б ребровых калибрах путем выкатывания этих участков с естественным образованием утолщений кромок толщиной 1,05-1,15 от толщины средней части полосы.

Получение зтих участков ширмной 1,2- 1,6 к толщине позволяет избежать продольного изгиба кромок при последующей ребровой прокатке, а обеспечение последующего утолщения кромок шириной 1,2-2,0 от толщины средней части полосы устраняет уступы утонявшихся до этого участков. Устранение возможных неровностей и утолщений после ребровой прокатки путем .сдвиговой деформации в направлении к кромкам позволяет после предварительного охлаждения окончательно сформировать профиль с повышенными механическими свойствами металла без дополнительных потерь производительности на термообработку.

П р и м е р. В пластовом калибре, обра- 3.данном валками 1 и 2, утонение кромок г.ояосы 3 толщиной Hi и шириной Bi перед поокаткой в ребровом калибре производят ступенчатыр-1 обжатием с принудительным охлаждением до 820-780°С утоняемых к{за

ев полосы, формируют краевые участки 4 полосы с уступами толщиной hi 0,80-0,95 от толщины средней части полосы Hi и отношением их ширины h к толщине 1,2-1,6. При в ребровом калибре с положительным уклоном между валками 5 и 6 полосы 7 толщиной HI и шириной 82 эти участки переформировывают в режиме термомеханической обработки до образования утол- 0 щений 8 высотой h2 1,05-1,15 и шириной Ь2 1,2-2,0 от толщины Hi средней части полосы 7. Здтем эти утолщения выравнивают при температуре принудительного охлаждения 820-780°С в калибре, образо- 5 ванном валками 9 и 10, посредством сдвиговой деформации в направлении к кромкам, получая готовый профиль 11 толщиной Н и шириной В.

Прокатанный профиль окончательно ох- 0 лаждают до 100-150°С и правят.

Способ осуществляют на стане 325, Квадратную заготовку 160 мм из стали СтЗсп нагревают в методической печи до 1220°С, После подачи заготовки из печи ее 5 транспортируют к первой обжимной клети трио 500. на которой выполняют девять проходовдо промежуточного сечения 35 X 50 мм. После отрезки переднего конца прокатку подката 30 ведут в клетях дуо 325 чистовой линии за пять проходов: в трех пластовых черновых, в ребровом предчистовом и в пластовом чистовом калибрах до готового профиля размером 60 X 8 мм. Скорость прокатки в 35 обжимной клети 2,4 м/с, в клетях чистовой линии 5,5 л/с. Размеры подкатов в пластовых калибрах 20 X 56,12X 60,8 X 62,мм.. При этом в пластовом калибре, предшеству- юш,ем ребровому, на краях полосы проме- 40 жуточных размеров формируют с принудительным охлаждением водой до 800°С симметричные утоненные участки толщиной 7,2 (hi/Hi 0,9) и шириной 10 мм (bi/Hi 1,25). Температура утолщенной ча- 45 сти 850°С. В ребровом калибре термомеха- нической обработкой эти участки выкатывают с образованием толщины по кромкам, достигающей 8,8 мм (h2/Hi 1,1), ширина 12 мм (ba/Hi 1,5). 50

После ребрового калибра принудительно охлаждают участок между утолщениями до 800°С. Затем утолщения по кромкам устраняют при температуре принудительного 55 охлаждения 800°С путем сдвиговой деформации по линиям скольжения в направлении кромок, в. результате чего получен готовый профиль 60 X 8 мм. Затем раскаты

охлаждают на холодильнике до 250-200°С, правят и разрезают на мерные длины.

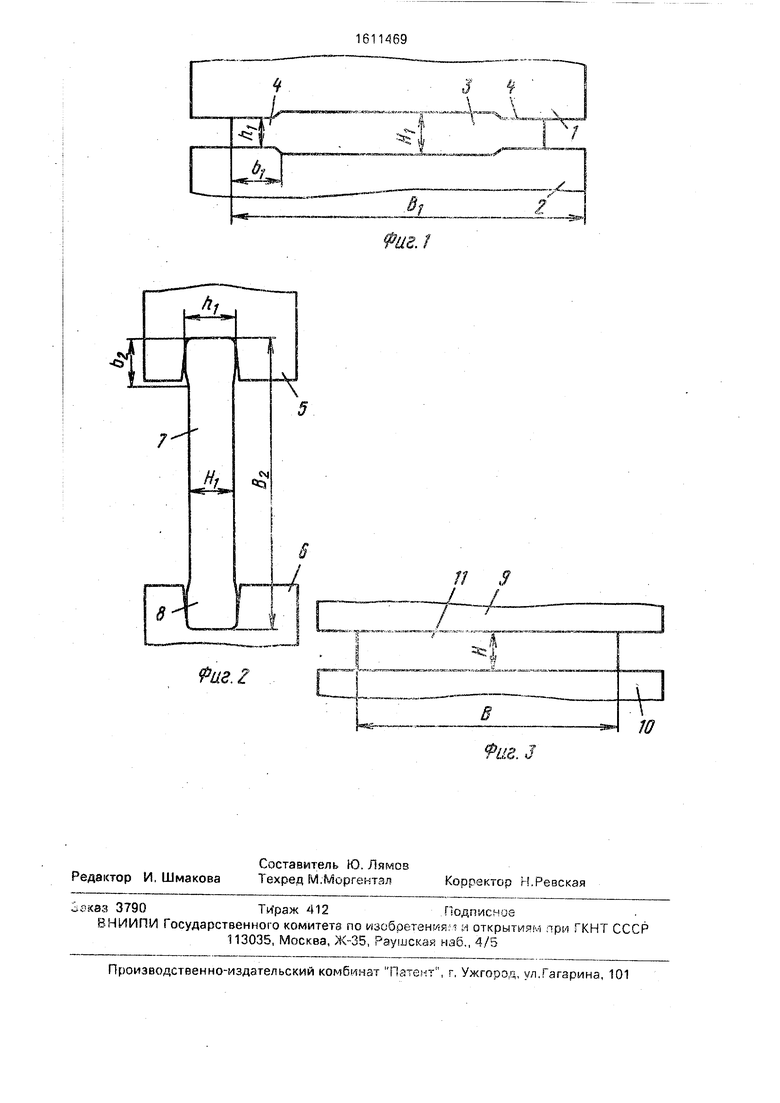

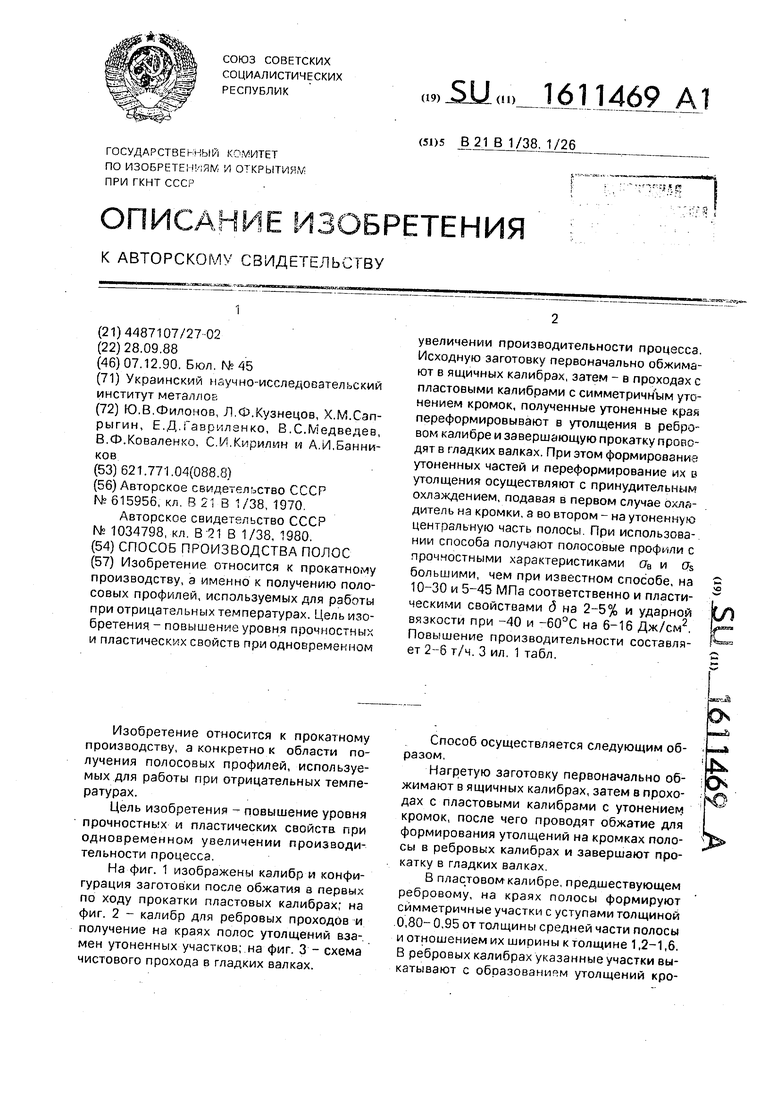

В таблице приведены данные по влиянию указанных технологических параметров на достижение поставленной цели, прочностные и пластические свойства при прокатке полосы 8 X 60 мм, Ст. 3.

Как следует из таблицы, предложенный способ.относительно известного позволяет повысить прочностные и пластические свойства готовых полос в холодном состоянии в среднем оь на 10-30 Mna,C7s на 5-45 МПа, (5 на 2-5%, ударную вязкость при -40 и-60°Сна6-16Дж/см

Это позволяет использовать полученный прокат для нужд северных районов. Производительность повышается на 2-6 т/ч

Формулаизобретений Способ производства полос, включаю- 20 щий Многопроходную горячую прокатку в пластовых калибрах с получением по краям

0

5

полосы симметричных утоненных участков, последующее обжатие по ширине заготовки в ребровом калибре и окончательную прокатку на гладких валках, отличающий- с я тем, что, с целью повышения уровня прочностных и пластических свойств при одновременном увеличении производительности процесса, утонение краев проводят до толщины 0,8-0,95 от толщины средней части полосы при.отношении их ширины к толщине 1,2-1,6 при принудительном охлаждении зтих участков, а в ребровом калибре утоненные участки переформировывают в утолщения до толщины краев полосы 1,05-1,15 и шириной 1,2-2,0 от толщины средней части, проводя принудительное охлаждение более тонкой средней части, после чего утолщения выравнивают до толщины средней части, перемещая металл утолщения в направлении краев полосы при температуре принудительного охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокоточных несимметричных полособульбовых профилей | 1991 |

|

SU1787051A3 |

| Способ изготовления тонкостенных,пРЕиМущЕСТВЕННО НЕСиММЕТРичНыХпРОфилЕй | 1977 |

|

SU806174A1 |

| Способ прокатки угловых профилей | 1987 |

|

SU1424878A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ С ДИФФЕРЕНЦИРОВАННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 1997 |

|

RU2112613C1 |

| Способ прокатки полосовой стали | 1988 |

|

SU1614874A1 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2013 |

|

RU2534693C1 |

| Способ реверсивной прокатки слитков | 1983 |

|

SU1068181A1 |

| Способ прокатки высоких полос | 1979 |

|

SU829219A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

Изобретение относится к прокатному производству, а именно к получению полосовых профилей, используемых для работы при отрицательных температурах. Цель изобретения - повышение уровня прочностных и пластических свойств при одновременном увеличении производительности процесса. Исходную заготовку первоначально обжимают в ящичных калибрах, затем - в проходах с пластовыми калибрами с симметричным утонением кромок, полученные утоненные края переформировывают в утолщения в ребровом калибре и завершающую прокатку проводят в гладких валках. При этом формирование утоненных частей и переформирование их в утолщения осуществляют с принудительным охлаждением, подавая в первом случае охладитель на кромки, а во втором на утоненную центральную часть полосы. При использовании способа получают полосовые профили с прочностными характеристиками ΣB и ΣS большими, чем в известном способе, на 10-30 и 5-45 МПа соответственно и пластическими свойствами δ на 2-5% и ударной вязкости при -40 и -60°С на 6-16 Дж/см2. Повышение производительности составляет 2-6%. 3 ил., 1 табл.

Д.

%г. J

| Способ прокатки полосы со скругленными боковыми кромками | 1977 |

|

SU615956A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прокатки листов и полос | 1980 |

|

SU1034798A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-07—Публикация

1988-09-28—Подача