(54) СПОСОБ ПРОКАТКИ ВЫСОКИХ ПОЛОС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки профилей | 1982 |

|

SU1037975A1 |

| Способ изготовления двутавровых балок | 1979 |

|

SU904813A1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ производства полос | 1988 |

|

SU1611469A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| Способ производства проката | 1982 |

|

SU1034797A1 |

Изобретение.относится к металлургической промышленности и может быть использовано при производстве, полосовой стали, в частности штрипсов, служащих заготовкой для непрерывной печной сварки труб.

Основным видом брака проката штрипсовых профилей является превышение колебаний ширины штрипса за пределы норм, установленных стандартом. Нерегулируемое отклонение ширины штрипса, превышающее допустимую величину предельных отклонений по его ширине, приводит к резкому ухудшению качества сварного шва, что обуславливает повышенный выход бракованных труб. По основному авт. св. № 427748 известен способ прокатки высоких полос, который включает обжатие в ребровых калибрах раската с местными по ширине продольными утонениями 1.

Недостатком данного способа является то, что при больших величинах отношения ширины раската к его толщине усилие обжатия, при котором происходит деформирование более податливых участков с наименьшей толщиной по ширине раската, равно или превышает критическое усилие деформирования, ведущее к появлению изгиба полосы, т. е. к потере устойчивости раската. В связи с этим при деформировании кромок раскатов, для которых.35, обжатие участков, имеющих большуютолщину по ширине раската, происходит лишь частично. В результате зтого величина обжатия боковых кромок раската, как правило, меньше требуемой. Это приводит к невыполнению требований, предъявляемых к точности прокатки по ширине раската.

Цель изобретения - повышение равномерности обжатия.

Цель достигается тем, что в процессе прокатки высоких полос продольные утонения по ширине выполняют в месте максимального значения изгиба полосы. На входе

в очаг деформации создают односторонний подпор в направлении, противоположном изгибу в месте продольного утонения и осуществляют обжатие боковых кромок. При этом место подпора выбирают на участке, длина которого связана определенной зависимостью между шириной, толщиной полосы и величиной свободного изгиба полосы при обжатии. Допустимую величину стрелы изгиба полосы уменьщают с удалением места

подпора от осевой плоскости валков в зависимости от толщины полосы. Кроме того, направление поднора полосы обуславливают выполнением на ней одностороннего продольного утонения или несимметричностью усилия обжатия.

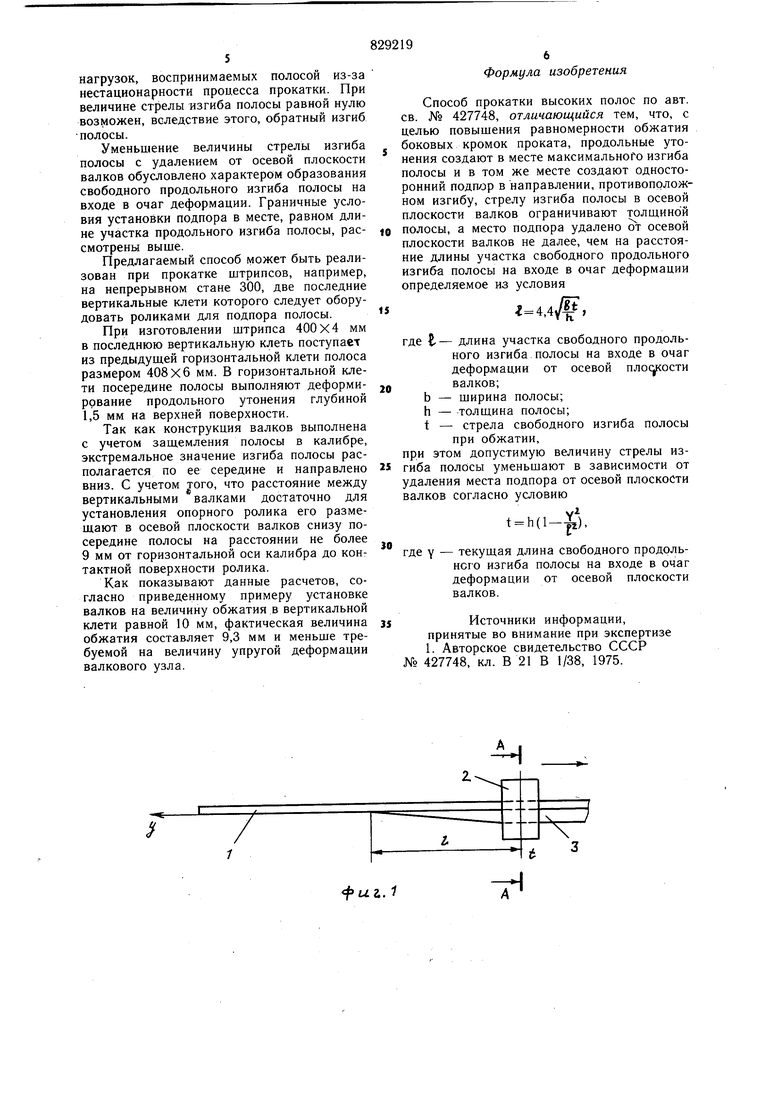

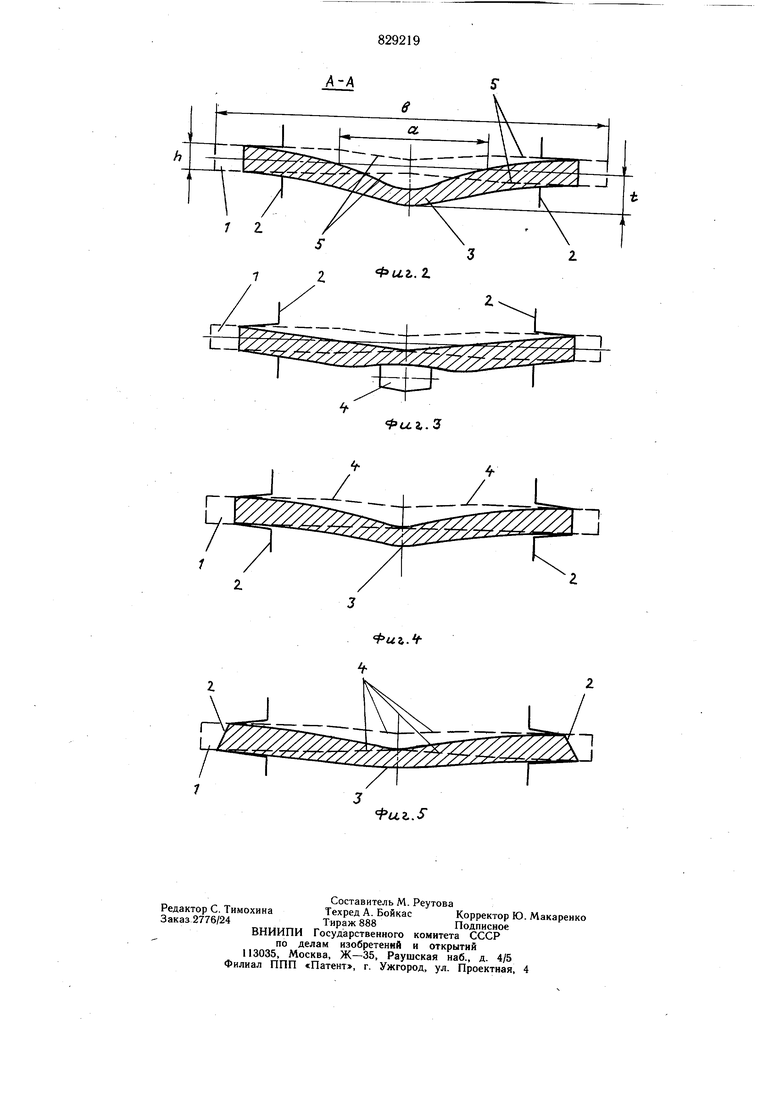

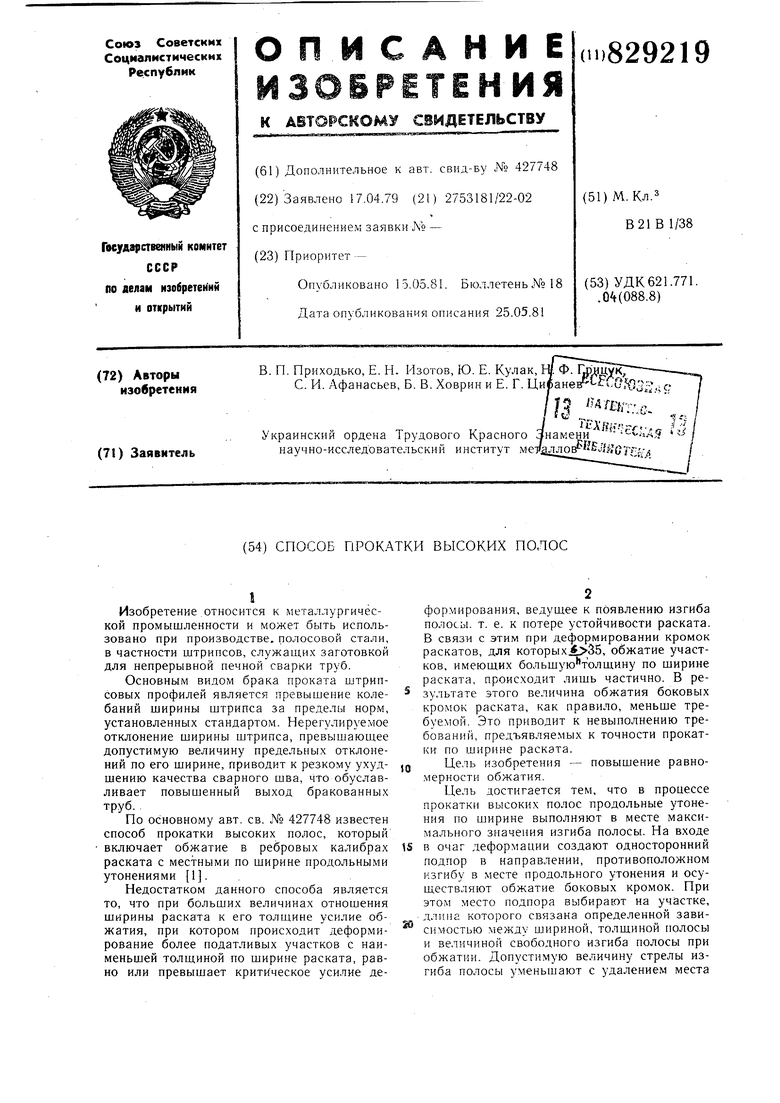

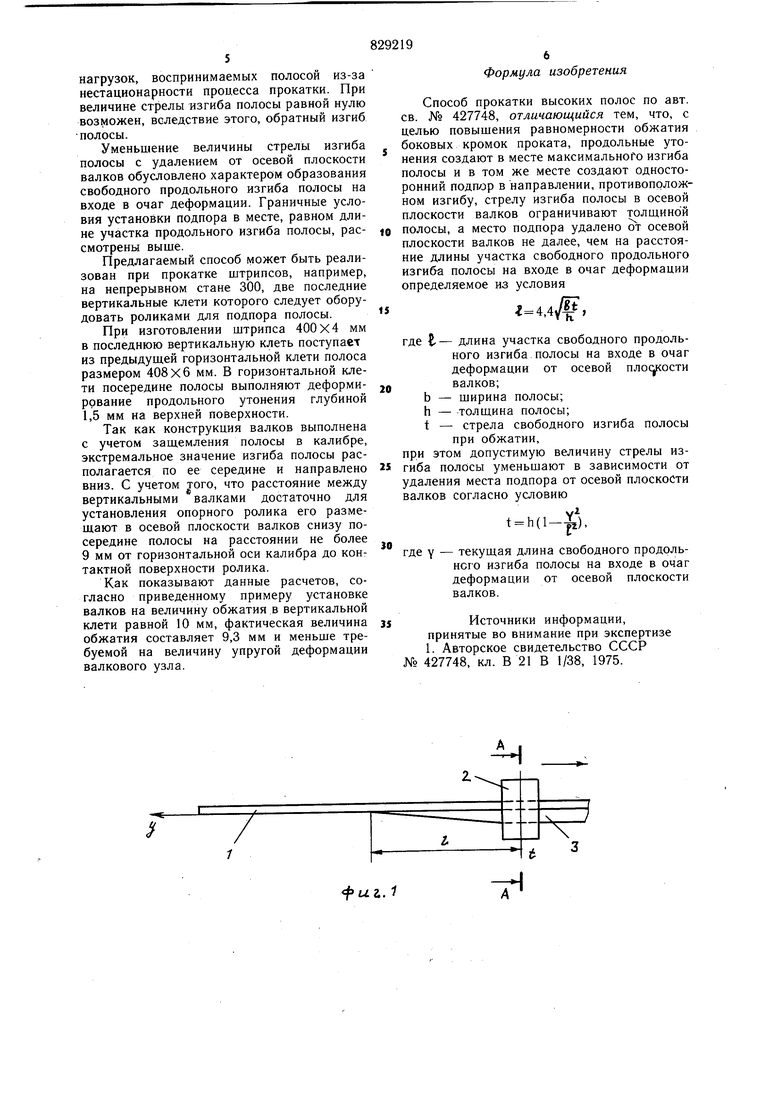

На фиг. 1 схематически показано положение полосы при обжатии боковых кромок; на фиг. 2 - то же, разрез А-А на фиг. 1; на фиг. 3 - то же, при создании подпора; на фиг. 4 - то же, при выполнении на полосе одностороннего продольного утонения; на фиг. 5 - то же, при несимметричности усилия обжатия.

По предлагаемому способу прокатки высоких полос целесообразно при обжатии боковых кромок полосы 1 в валках 2, с целью повышения интенсивности обжатий в месте экстремального изгиба полосы 3 создать в этом месте на входе в очаг деформации односторонний подпор 4 в направлении, противоположном изгибу. Для определения конкретного места подпора 4 (фиг. 3) по ширине полосы I в предшествующей клети на полосе выполняют продольные утонения 5 на участке а (фиг. 2). Место подпора 4 выбирают на участке, длина которого (фиг. 2) связана определенной зависимостью между шириной -R и толщиной полосы h, а также величиной свободного изгиба полосы t при обжатии. Допустимую величину изгиба полосы устанавливают в плоскости оси, валков равной ее толщине, а в месте, равном длине участка свободного изгиба полосы, равной нулю.

Направление подпора 4 полосы 1 обусловливают выполнением на ней одностороннего продольного утонения 5 или несимметричностью усилия обжатия.

Выполнение продольных утонений по ширине полосы в месте экстремального значения изгиба необходимо для определения конкретного места подпора по ширине полосы. Согласно теории Эйлера в зависимости от условий защемления полосы в калибре, обусловленных его конструкцией, изгиб полосы происходит либо посередине, либо на расстоянии равном 0,3 ширины раската. Для осуществления этого признака при одинаковых условиях защемления полосы в калибре по краям, характеризующихся ограниченным уширением, изгиб полосы происходит по ее середине. В связи с этим продольное утонение выполняют по середине полосы в клети, предшествующей обжатию боковых кромок. При, отсутствии защемления одного края полосы в калибре изгиб полосы происходит на расстоянии равном 0,3 ширины раската от защемленного края полосы указанным способом. Следовательно, и продольное утонение выполняют в этом же месте.

Одностороннее приложение подпора в направлении, противоположном изгибу полосы, обусловлено направленным изгибом

полосы. Направленный изгиб полосы достигается за счет выполнения на ней в указанном месте либо одностороннего продольного утонения, либо за счет несимметричности обжатия, достигаемого определенной формой дна ручья калибра.

Участок подпора на входе в очаг деформации установлен из условия образования продольного изгиба полосы от осевой плоскости валков в направлении предществующей клети. Длина же этого участка определяется по формуле

4,4

где f - длина участка продольного изгиба полосы на входе в очаг деформации от осевой плоскости валков;

b и h- ширина и толщина полосы соответственно;

t - величина свободного изгиба полосы при обжатии.

Начало и конец участка продольного изгиба полосы характеризует граничные условия места подпора полосы. При удалении места подпора от осевой плоскости валков (начало участка) происходит прогрессирующее снижение интенсивности обжатия кромок полосы и при установке подпора в месте равном длине участка продольного изгиба полосы достигаемый эффект минимальный. При установке подпора за осевой плоскостью валков увеличение интенсивности обжатия не происходит вследствие прогрессирующей величины свободного изгиба полосы и длины участка этого изгиба. Таким образом, оптимальным местом создания подпора является начало участка продольного изгиба полосы:

Допустимая величина стрелы изгиба полосы установлена из условия, обеспечивающего возможную величину обжатия боковых кромок. Стрелу изгиба полосы уменьшают с удалением места подпора от осевой плоскости валков, а ее величину определяют из условия

t h(l-),

где у - текущая длина свободного изгиба полосы на входе в очаг деформации от осевой плоскости валков.

Максимальная величина стрелы изгиба полосы, согласно условию, установлена в плоскости оси валков и равна толщине полосы. При этом увеличение стрелы изгиба полосы ведет к прогрессирующему снижению величины обжатия полосы за счет изгиба полось у кромок, а также за счет увеличения самого диапазона стрелы изгиба полосы. Уменьшение величины стрелы изгиба полосы в плоскости валков менее толщины полосы приводит к снижению устойчивости раската в период обжатия вследствие динамических нагрузок, воспринимаемых полосой из-за нестационарности процесса прокатки. При величине стрелы изгиба полосы равной нулю возможен, вследствие этого, обратный изгиб полосы. Уменьшение величины стрелы изгиба полосы с удалением от осевой плоскости валков обусловлено характером образования свободного продольного изгиба полосы на входе в очаг деформации. Граничные условия установки подпора в месте, равном длине участка продольного изгиба полосы, рассмотрены выше. Предлагаемый способ может быть реализован при прокатке штрипсов, например, на непрерывном стане 300, две последние вертикальные клети которого следует оборудовать роликами для подпора полосы. При изготовлении штрипса 400X4 мм в последнюю вертикальную клеть поступает из предыдущей горизонтальной клети полоса размером 408x6 мм. В горизонтальной клети посередине полосы выполняют деформиррвание продольного утонения глубиной 1,5 мм на верхней поверхности. Так как конструкция валков выполнена с учетом заш,емления полосы в калибре, экстремальное значение изгиба полосы располагается по ее середине и направлено вниз. С учетом того, что расстояние между вертикальными валками достаточно для установления опорного ролика его размещают в осевой плоскости валков снизу посередине полосы на расстоянии не более 9 мм от горизонтальной оси калибра до контактной поверхности ролика. Как показывают данные расчетов, согласно приведенному примеру установке валков на величину обжатия в вертикальной клети равной 10 мм, фактическая величина обжатия составляет 9,3 мм н меньше требуемой на величину упругой деформации валкового узла.

.i Формула изобретения Способ прокатки высоких полос по авт. св. № 427748, отличающийся тем, что, с целью повышения равномерности обжатия боковых кромок проката, продольные утонения создают в месте максимального изгиба полосы и в том же месте создают односторонний подпор в направлении, противоположном изгибу, стрелу изгиба полосы в осевой плоскости валков ограничивают толщиной полосы, а место подпора удалено от осевой плоскости валков не далее, чем на расстояние длины участка свободного продольного изгиба полосы на входе в очаг деформации определяемое из условия 4.4/, где t- длина участка свободного продольного изгиба полосы на входе в очаг дефор.мации от осевой пло( валков; b - ширина полосы; h - толш,ина полосы; t - стрела свободного изгиба полосы при обжатии, при этом допустимую величину стрелы изгиба полосы уменьшают в зависимости от даления места подпора от осевой плоскости валков согласно условию ( де Y - текущая длина свободного продольного изгиба полосы на входе в очаг деформации от осевой плоскости валков. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 427748, кл. В 21 В 1/38, 1975.

А-А

fu.i..3

Авторы

Даты

1981-05-15—Публикация

1979-04-17—Подача