Изобретение относится к черной и цветпппиГ: ° прокатному производству, и может быть использовано при прокатке полосовой стали.

Цель изобретения - повышение точности размера ширины прокатываемой полосы путем увеличения обжатия боковых кромок раската в контрольном ребровом каnar,. охазан исходный полосовой раскат по известному способу; на фиг 2 - предконтрольный пластовый калибр известного способа; на фиг.З - контрольный ре- бровои калибр известного способа (заштрихованные участки - смещеннь№

вьТкГмо деформации боковых кромок раската ; на фиг.4 - чистовой пластовый калибр известного способа на Ф«г.5 - продольный изгиб раската в контспос обГг ° известному с пособу (сплошные линии - очертания раската после деформации, пунктирные - до

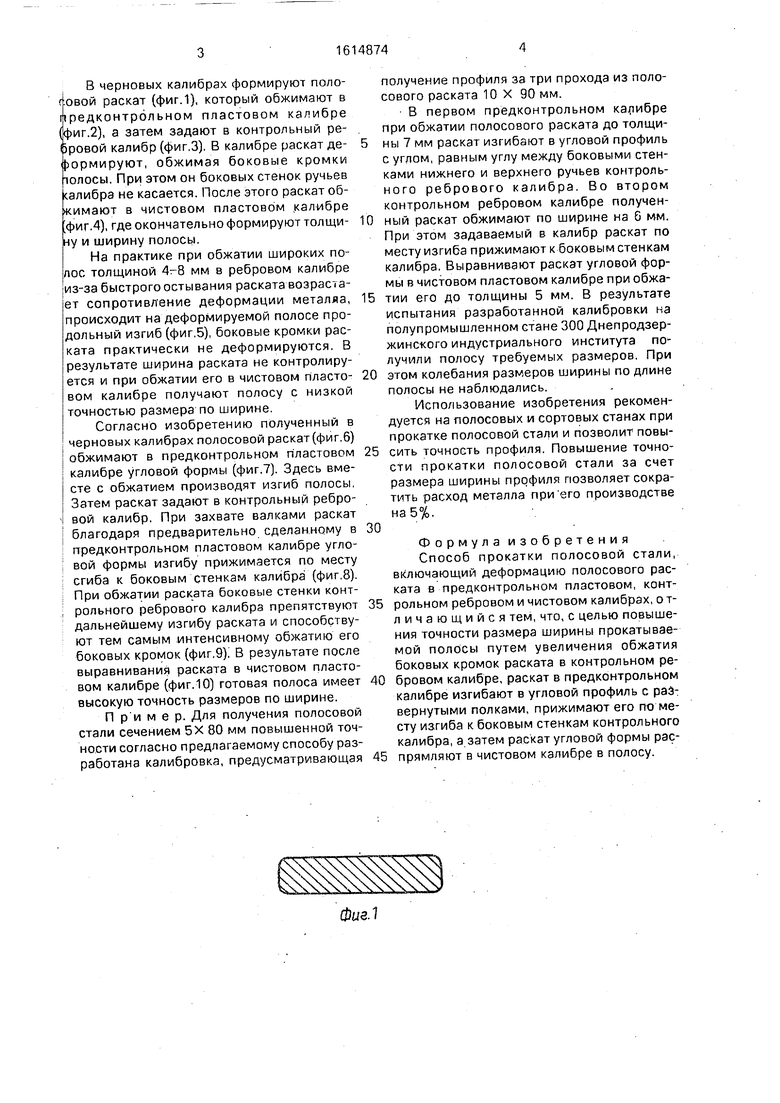

ВыГпГ - ИСХОДНЫЙ ПОЛОСОвь,и раскат по предлагаемому способу; на

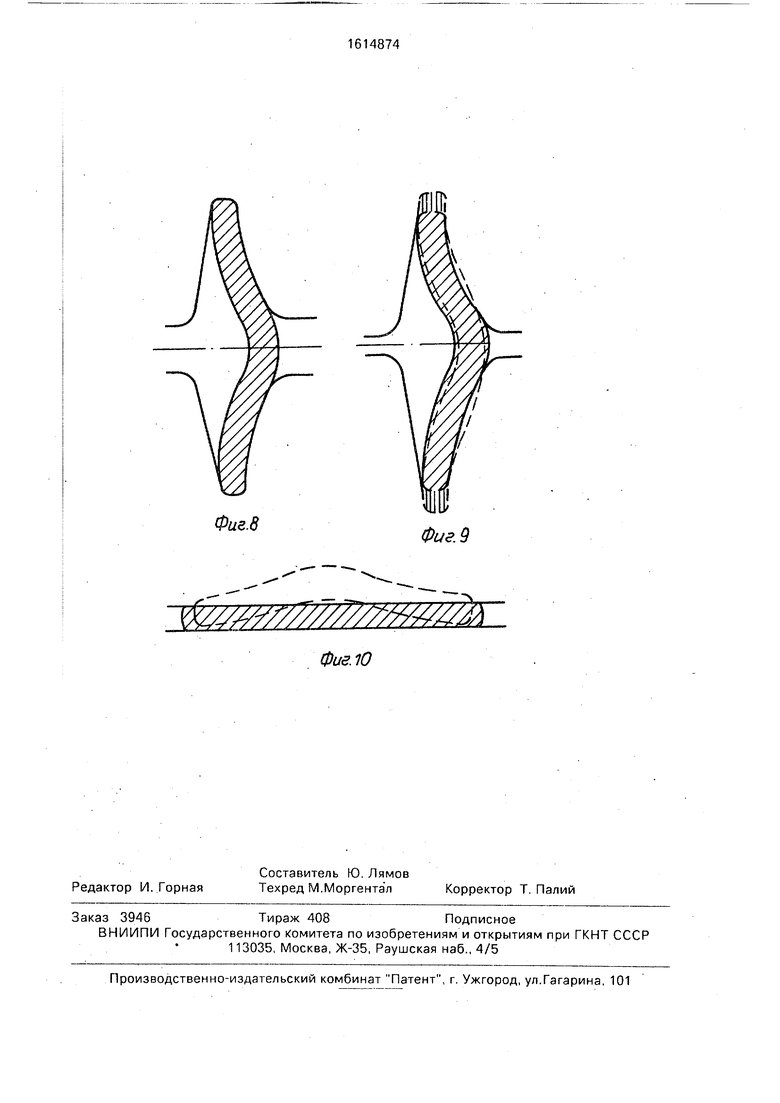

;глп1п йТ ° ° пластовый калибр угловой формы; на фиг.8 - схема, поясняющая процесс прижатия раската к боковой стенке контрольного ребрового калибра на

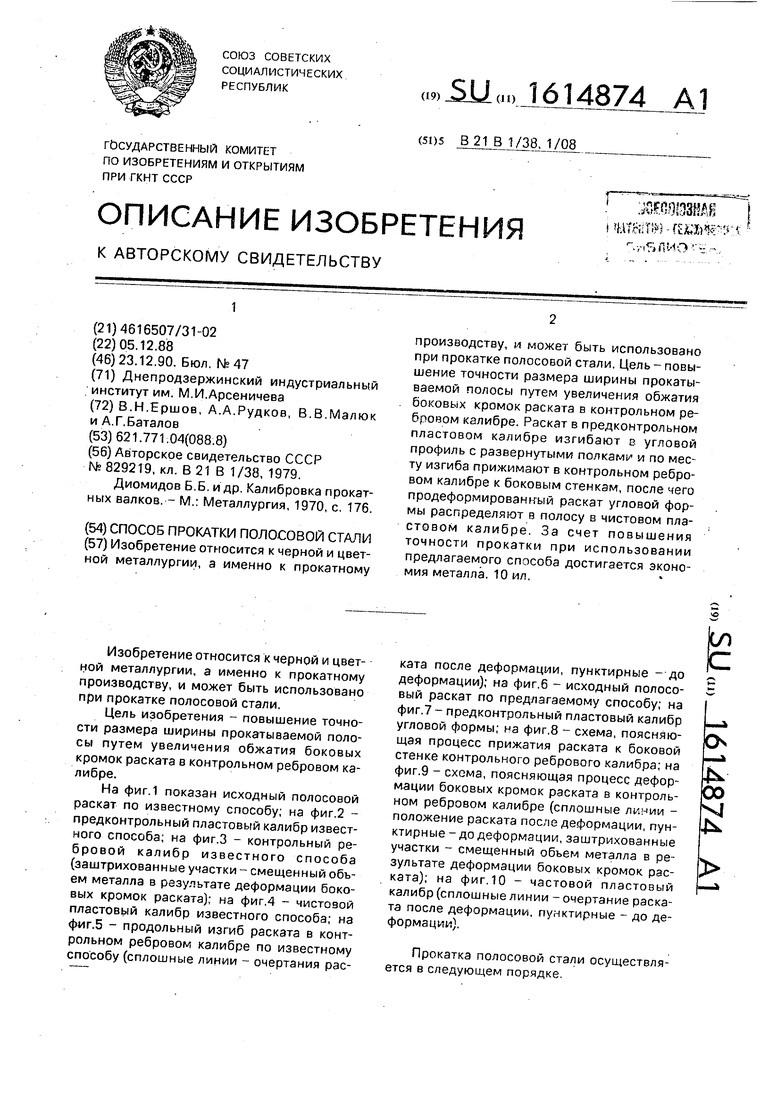

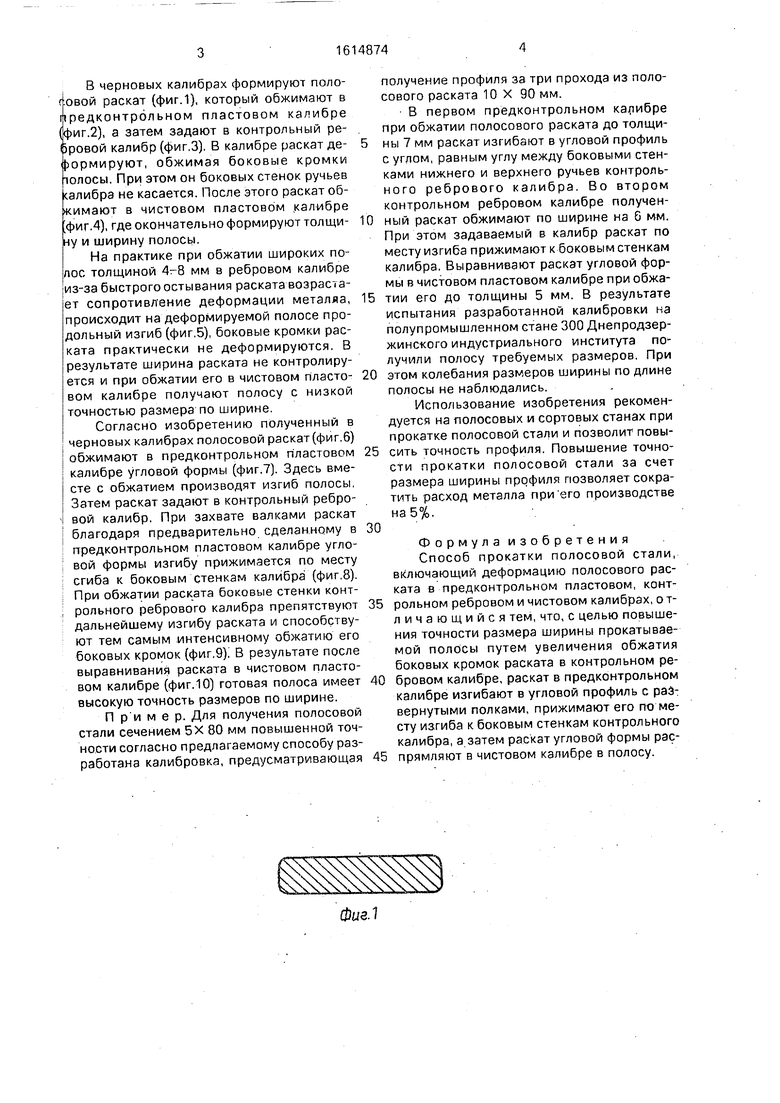

MruMlV процесс деформации боковых кромок раската в контрольном ребровом калибре (сплошные - KToHT после деформации, пун- участГ участки - смещенный объем металла в ре- ката ° кастовой пластовый калибр (сплошные линии - очертание раскаiop a :4 ° ,е - до деПрокатка полосовой стали осуществля- ется в следующем порядке.

о

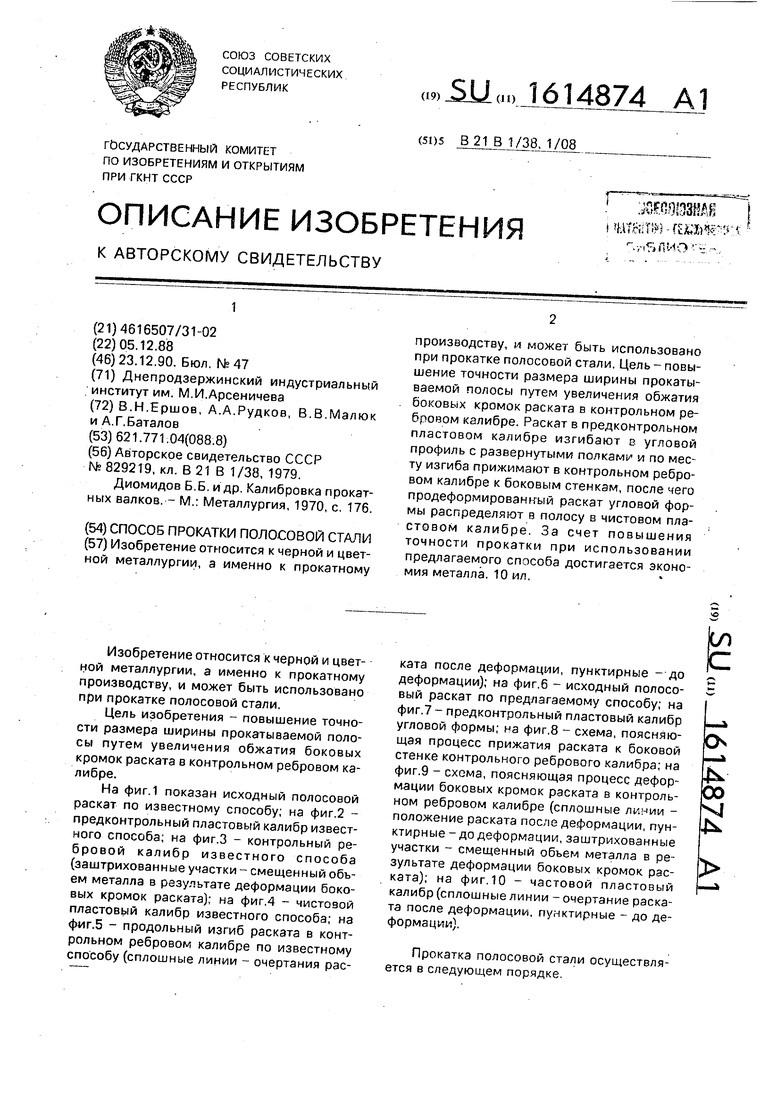

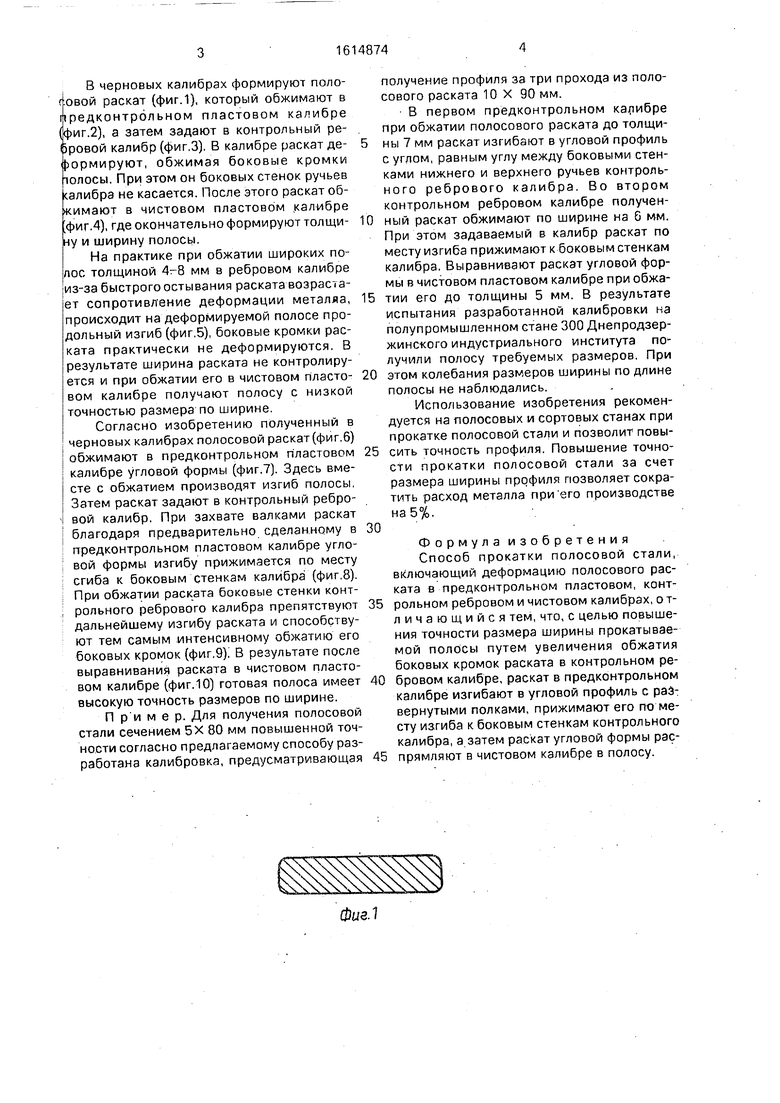

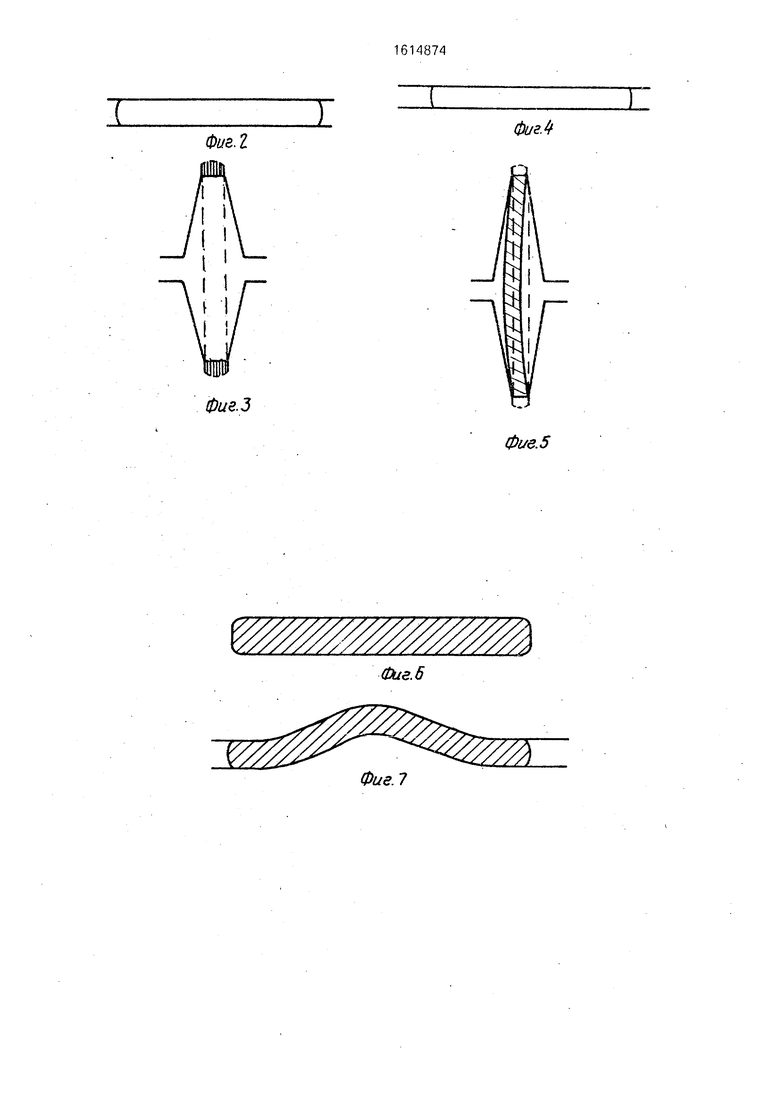

В черновых калибрах формируют поло- rfoBOH раскат (фиг.1), который обжимают в иредконтрольном пластовом калибре (фиг.2), а затем задают в контрольный ре- (фовой калибр (фиг.З). В калибре раскат де- оормируют, обжимая боковые кромки полосы. При этом он боковых стенок ручьев салибра не касается. После этого раскат обжимают в чистовом пластовом калибре фиг.4), где окончательно формируют толщину и ширину полосы.

На практике при обжатии широких полос толщиной 4-8 мм в ребровом калибре |из-за быстрого остывания раската возрастает сопротивление деформации металла, происходит на деформируемой полосе продольный изгиб (фиг,5), боковые кромки раската практически не деформируются. В результате ширина раската не контролируется и при обжатии его в чистовом пластовом калибре получают полосу с низкой точностью размера по ширине.

Согласно изобретению полученный в черновых калибрах полосовой раскат (фиг.6) обжимают в предконтрольном пластовом калибре угловой формы (фиг.7). Здесь вместе с обжатием производят изгиб полосы, Затем раскат задают в контрольный ребровой калибр. При захвате валками раскат благодаря предварительно сделанному в предконтрольном пластовом калибре угловой формы изгибу прижимается по месту сгиба к боковым стенкам калибра (фиг.8). При обжатии раската боковые стенки контрольного ребрового калибра препятствуют дальнейшему изгибу раската и способствуют тем самым интенсивному обжатию его боковых кромок (фиг.9): В результате после выравнивания раската в чистовом пластовом калибре (фиг. 10) готовая полоса имеет высокую точность размеров по ширине.

П р и мер. Для получения полосовой стали сечением 5Х 80 мм повышенной точности согласно предлагаемому способу разработана калибровка, предусматривающая

получение профиля за три прохода из полосового раската 10 X 90 мм.

В первом предконтрольном калибре при обжатии полосового раската до толщи- ны 7 мм раскат изгибают в угловой профиль с углом, равным углу между боковыми стенками нижнего и верхнего ручьев контрольного ребрового калибра. Во втором контрольном ребровом калибре получен- 0 ный раскат обжимают по ширине на 6 мм. При этом задаваемый в калибр раскат по месту изгиба прижимают к боковым стенкам калибра. Выравнивают раскат угловой формы в чистовом пластовом калибре при обжа- 5 тии его до толщины 5 мм. В результате испытания разработанной калибровки на полупромышленном стане 300 Днепродзер- жинского индустриального института получили полосу требуемых размеров. При 0 этом колебания размеров ширины по длине полосы не наблюдались.

Использование изобретения рекомендуется на полосовых и сортовых станах при прокатке полосовой стали и позволит повы- 25 сить точность профиля. Повышение точности прокатки полосовой стали за счет размера ширины профиля позволяет сократить расход металла при его производстве на 5%.

30

Ф о р м у л а и 3 о б р ет е н и я

Способ прокатки полосовой стали, включающий деформацию полосового раската в предконтрольном пластовом, конт35 рольном ребровом и чистовом калибрах, о т- личающийся тем, что, с целью повышения точности размера ширины прокатываемой полосы путем увеличения обжатия боковых кромок раската в контрольном ре40 бровом калибре, раскат в предконтрольном калибре изгибают в угловой профиль с раЭ: вернутыми полками, прижимают его по месту иагиба к боковым стенкам контрольного калибра, а. затем раскат угловой формы рас45 прямляют в чистовом калибре в полосу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система калибров для прокатки шестигранной стали крупных сечений | 1989 |

|

SU1712012A1 |

| Способ производства полос | 1988 |

|

SU1611469A1 |

| СИСТЕМА КАЛИБРОВ НЕПРЕРЫВНОГО СТАНА | 1999 |

|

RU2157282C1 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| Способ реверсивной прокатки слитков | 1983 |

|

SU1068181A1 |

| Способ изготовления тонкостенных,пРЕиМущЕСТВЕННО НЕСиММЕТРичНыХпРОфилЕй | 1977 |

|

SU806174A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU1751906C |

| Способ прокатки профилей | 1982 |

|

SU1037975A1 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

Изобретение относится к черной и цветной металлургии, а именно к прокатному производству, и может быть использовано при прокатке полосовой стали. Цель - повышение точности размера ширины прокатываемой полосы путем увеличения обжатия боковых кромок раската в контрольном ребровом калибре. Раскат в предконтрольном пластовом калибре изгибают в угловой профиль с развернутыми полками и по месту изгиба прижимают в контрольном ребровом калибре к боковым стенкам, после чего продеформированный раскат угловой формы распределяют в полосу в чистовом пластовом калибре. За счет повышения точности прокатки при использовании предлагаемого способа достигается экономия металла. 10 ил.

Фиг. г

фие.5

фиг.

Фие.5

Фиг. 6

Фиг. 7

Фиг.8

Фиг. 10

Фиг. 9

Авторы

Даты

1990-12-23—Публикация

1988-12-05—Подача