Изобретение относится к литейному нро- изводству, а именно к составам для попу- чения притиБопригарных покрытий для чи- теиных форм и стержней.

Цель изобретения - гтовышен-ие геометрической точности отливок за счет улучшения кроющей способности состава

Противопригарные покрытия широко используются в литейном производстве аля предотвращения проникновения жидкого металла в поры форм и стержней, что может вызвать дефекты на поверхности получаемых отливок. В состав для получения противопригарного покрытия как правичо входят огнеупорный наполнитель связующее, растворитель и добавки, обеспечивающие технологические свойства покрытий

(седиментащ1ю,устойчивость, кроющую способность и т. п.).

Вводимая в состав по изобретению о тифа позволяет увеличить поверхностную ность покрытия и его адгезионную способность к окрашиваемой поверхности форм и стержней за счет высокой адгезии опи- фы к силикатам, в том числе к зернам кварца. Кроме того, являясь хорошим пластификатором, олифа позволяет резко понизить растрескивание и отслаивание покрытия- нри сушке от окрашенных форм и стержней.

Однако, являясь гидрофобным материалом олифа плохо сочетается с лигно- сульфонатами, которые об,-,адают гидрофи ть- ными свойствами. Кроме того, sa сче ка

сл

4

СЛ

иллярного эффекта олифа неравномерно ягпорделяется в составе покрытия, с о риводитТнеобходимости предварительного

еретирания компонентов до введения во- ы в состав и длительному циклу перемеивания. С целью упрощения технологичес ого процесса приготовления протнво,1ри- аГнот покрытия и улучшения распреде ения компонентов в состав -рытия водят карбамидно-фурановыи оли.омер в оотношении с олифой 1:1.

Каобамидно-фурановыи олигомер выступает в роли эм,ьгатора, способствуюцлего

аостиже ю гомогенности частично структурированной системы, состояи;еи из компо тентов с гидрофильными и гидрофобными свой твами Кроме того, снижается гигро- ГкопиТность п окрытия, так как покфь.тия на основе технических лигносульфонатов не тойк во влажной среде, а в присутствии карбамидно-фуранового „осульфонаты образуют стойкие . Благодаря сочетанию олифы и карба мидно-фуранового олигомера «-«-°« 1:1 повьпиается кроющая способноегь сосла

В качестве наполнителя состава для по- пучения противопригарного покрытия могут бьГиспо.;ьзованы обезжелезненныи цирко , пылевидный кварц, маршаллит, (рафит, а ьк В качестве карбамидно-фуранового олигомера лучше использовать смолы КФ Пр игоТоГление состава но изобретению может осуществляться в любых известных устройствах для приготовления красок и заключается в перемеп.ивании ,,,. в течение 5 10 мин, в зависимости ог типа оборудования. Вначале за-пивают-воду и технические лигносульфонаты, затем вво- ;ят о неупорный наполнитель и формовочb s;h ° ; -rfE

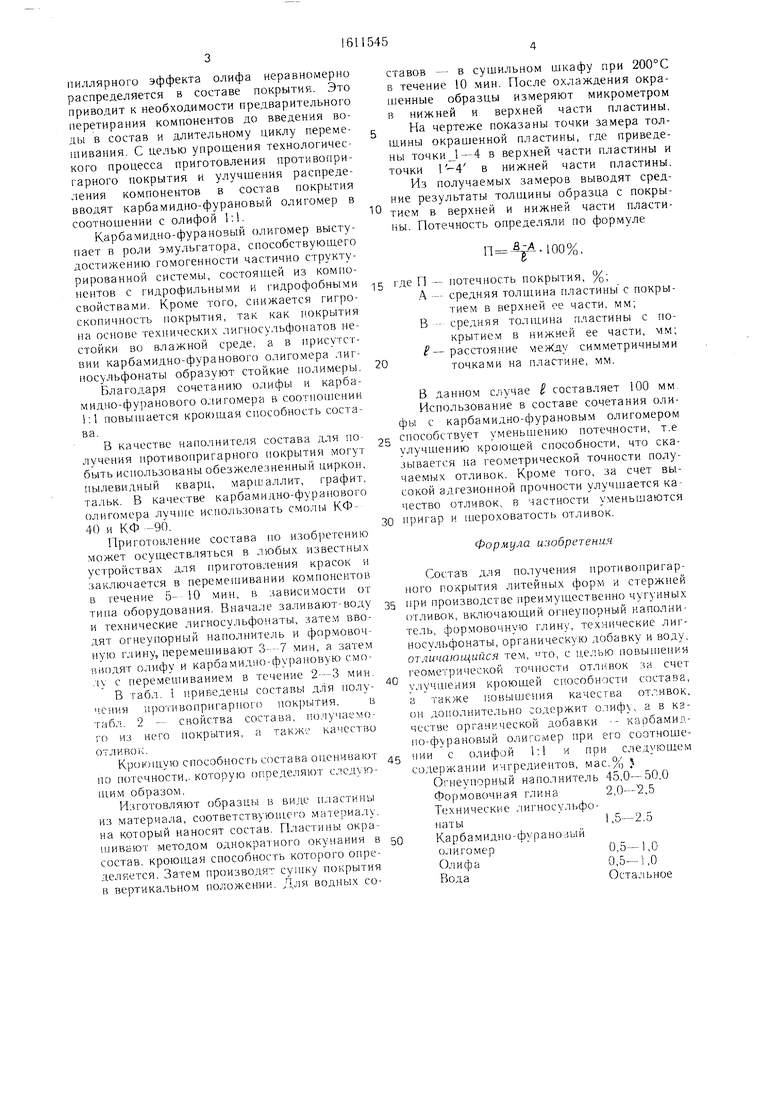

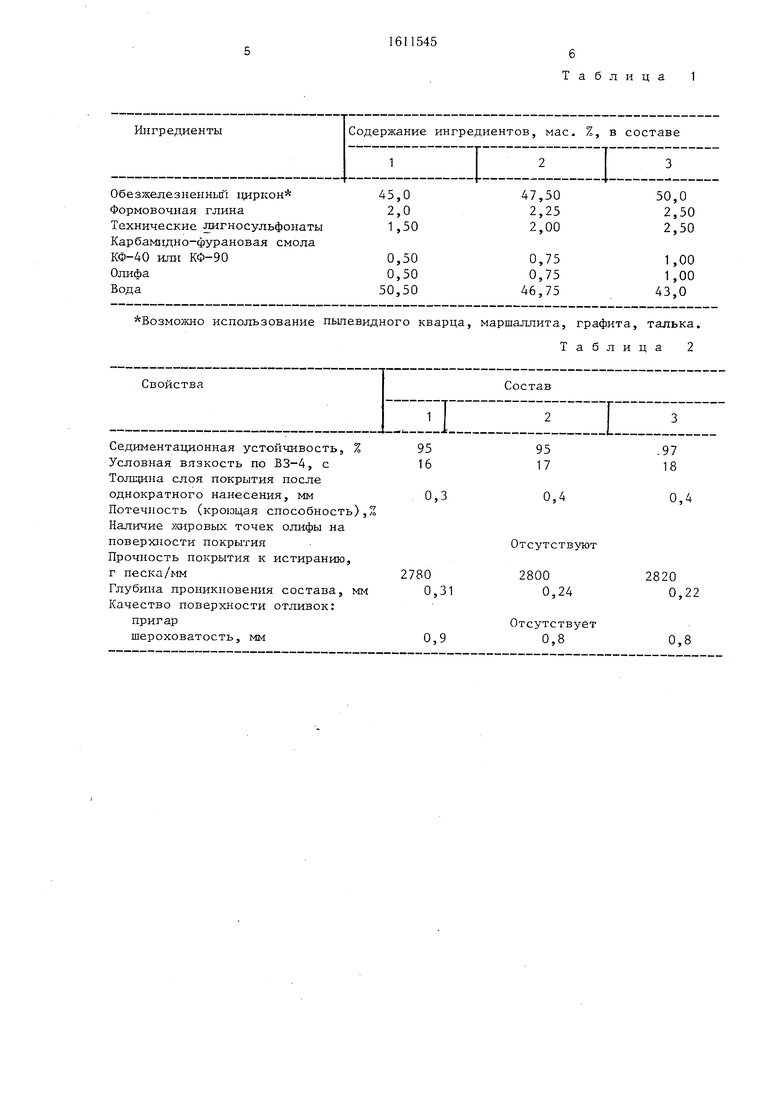

,v с перемешиванием в течение 2---3 мин. В табт 1 приведепы составы для полу- „спия противопригарного ОМ Ытияв

,.,,«,, 2 - свойства состава, получаемо- ;, из него покрытия, а также качество

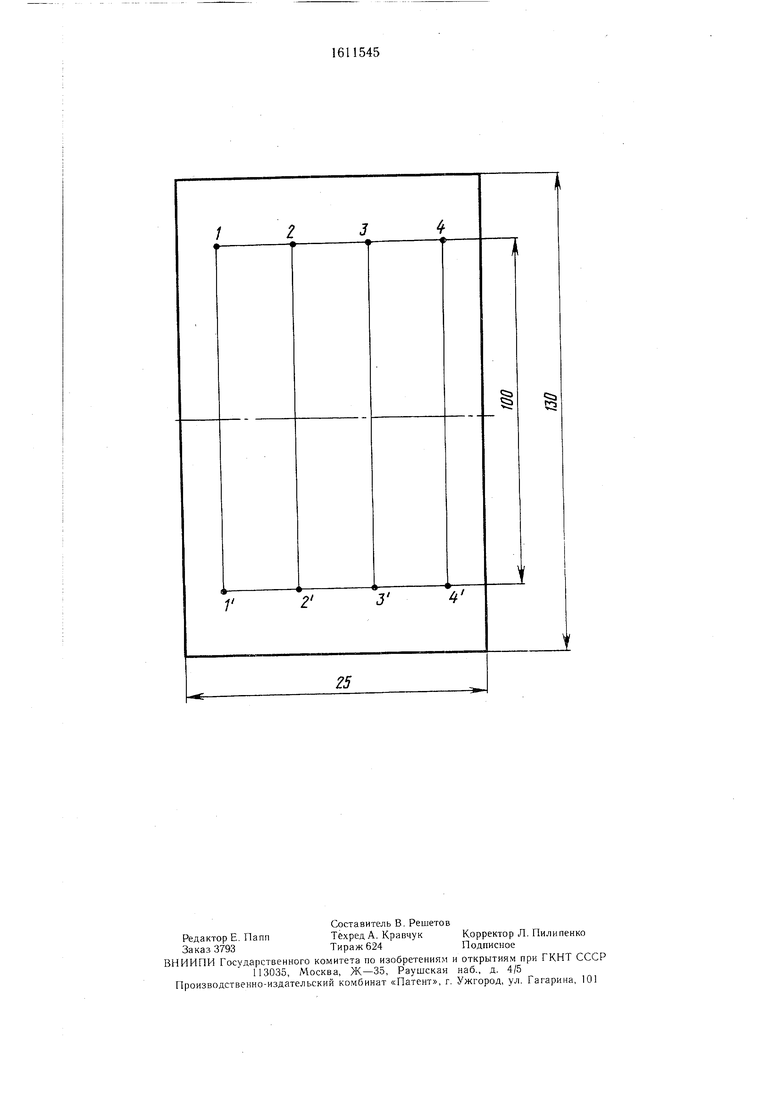

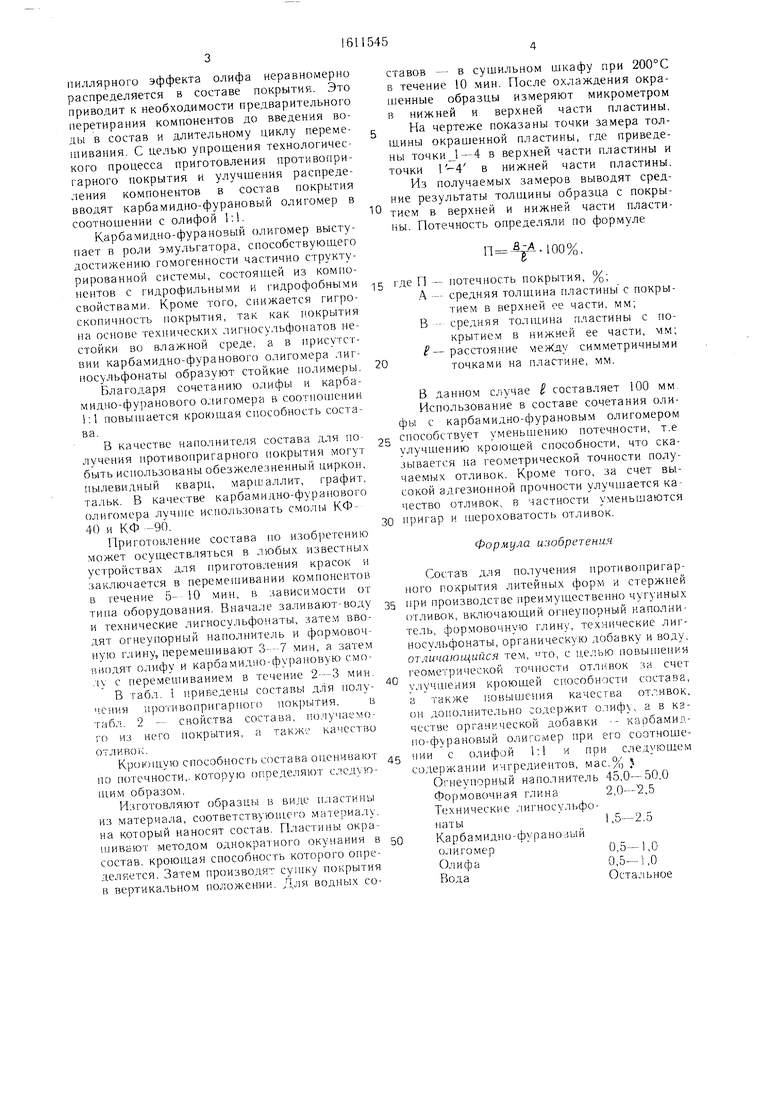

° Кроющую способность состава оп.енивают по потечности,. которую определяют следую и Й ют образцы в виде пластины из материала, соответствуюпим о материалу, на который наносят состав. Пластины окрашивают методом однократного окунания в состав, кроющая способность «- Ро;° ° Р; чепяется Затем производя- сушку покрытия в вертикальном положении. Для водных со10

.ic

-тавов -- в сушильном шкафу при 200°С в течение 10 мин. После охлаждения окра- н енные образцы измеряют микрометром в нижней и верхней части пластины. На чертеже показаны точки замера тол- щины окрашенной пластины, где приведены точки J-4 в верхней части пластины и точки Г-4 в нижней части пластины. Из получаемых замеров выводят средние результаты толщины образца с покры- тием в верхней и нижней части пластины Потечность определяли по формуле

.lOO%,

Т

гпе П потечность покрытия, %; д . средняя толщина пластины с покрытием в верхней ее части, мм; В - средняя толщина пластины с покрытием в нижней ее части, мм; f-расстояние меЖду симметричными точками на пластине, мм.

В данном случае составляет 100 мм, Использование в составе сочетания олифы с карбамидно-фурановым олигомером способствует уменьшению потечности, т.е 5 ;,;учи1ению кроющей способности, что сказывается на геометрической точности получаемых отливок. Кроме того, за счет высокой адгезионной прочности улучшается качество отливок., в частности уменьшаются 0 нригар и 1нероховатость отливок.

Формула изобретения

Соста-в для получения npoTBBonpnrapj покрытия литейных форм и стержней 35 при производстве преимущественно чугу ннь,х (гпивок включающий огнеупорный наполни- теть формовочную глину, технические лиг- носу .1ьфонаты, органическую добавку и воду, от.и ющийся тем, «то, с целью повып.ения геометрической точности отливок за 0 ..-,yulпeния кроющей способности состава, а также повышения качества отливок, он дополнительно содержит олифу, а в кз- чество органической добавки -- кароамид- „о-фурановый олигомер при его соотноше- ,, олифой 1:1 и при следующем содержании ингредиентов, мае /о

Огнеупорный наполнитель 4о .и Формовочная глина2,0--2,&

Технические лигносульфонаты„50 Карбамидно-фураноаыи

олигомер0,0 1,0

Олифа0,5-1,0

ЗодаОстальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1993 |

|

RU2071867C1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2006 |

|

RU2333816C2 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2001 |

|

RU2212304C2 |

| Состав противопригарного покрытия для литейных форм и стержней | 1990 |

|

SU1766579A1 |

| Состав для получения противопригарно-упрочняющего покрытия литейных форм | 1990 |

|

SU1780517A3 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ МЕТАЛЛИЧЕСКИХ ФОРМ | 2016 |

|

RU2634107C2 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2336968C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1993 |

|

RU2042469C1 |

| Состав противопригарного покрытия для литейных форм и стержней и способ его приготовления | 1989 |

|

SU1699697A1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

Изобретение относится к литейному производству, в частности к составам для получения противопригарных покрытий на литейных формах и стержнях при производстве чугунных отливок. Цель изобретения - повышение геометрической точности отливок за счет улучшения кроющей способности состава, а также повышение качества отливок. Состав содержит следующие компоненты, мас.%: огнеупорный наполнитель 45-50

формовочная глина 2-2,5

технические лигносульфонаты 1,5-2,5

карбимидно-фурановый олигомер 0,5-1,0

олифа 0,5-1,0

вода остальное. Использование сочетания олифы с карбамидно-фурановым олигомером (1:1) обеспечивает наилучшую кроющую способность состава при высоких показателях адгезионной прочности покрытия. Использование олигомера в качестве эмульгатора способствует достижению гомогенности системы, содержащей вещества с гидрофильными (технические лигносульфонаты) и гидрофобными (олифа) свойствами, что сказывается на кроющей способности состава и прочностных свойствах покрытия. 1 ил., 2 табл.

Толщина слоя покрытия после

однократного нанесения, мм

Потечность (кроюцая способность),

Наличие хировых точек олифы на

поверх}юсти покрытия

Прочность покрытия к истиранию,

г песка/мм

Глубина проникновения состава, мм

Качество поверхности отливок:

пригар

шероховатость, мм

0,4

0,4

2820 0,22

0,8

/

2

3

4

| Противопригарное покрытие длялиТЕйНыХ СТЕРжНЕй и фОРМ | 1978 |

|

SU799890A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Противопригарное покрытие для литейных форм и стержней | 1981 |

|

SU980921A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-07—Публикация

1987-12-28—Подача