Фиг. 1

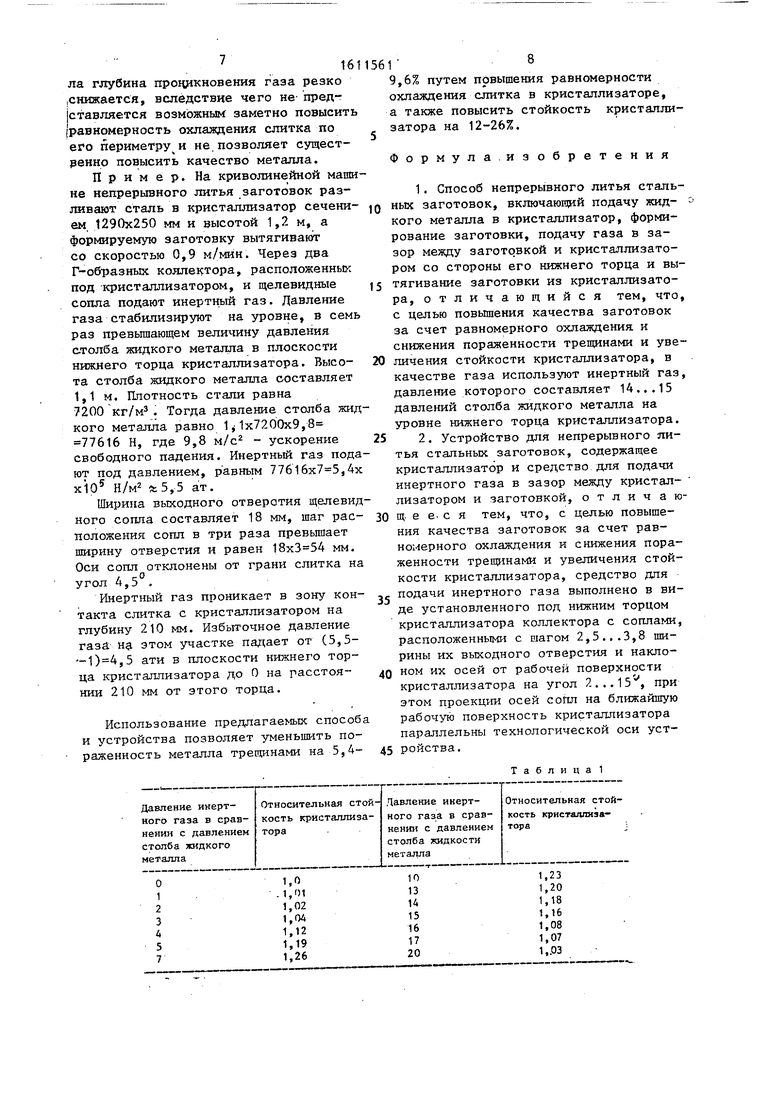

Изобретение относится к метгшлур- гин, конкретнее к непрерывному литью заготовок.

Цель изобретения - повышение ка- честна заготовок за счет равномерного охлазкдения и снижения пораженности трещинами и увеличение стойкости кристаллизатора.

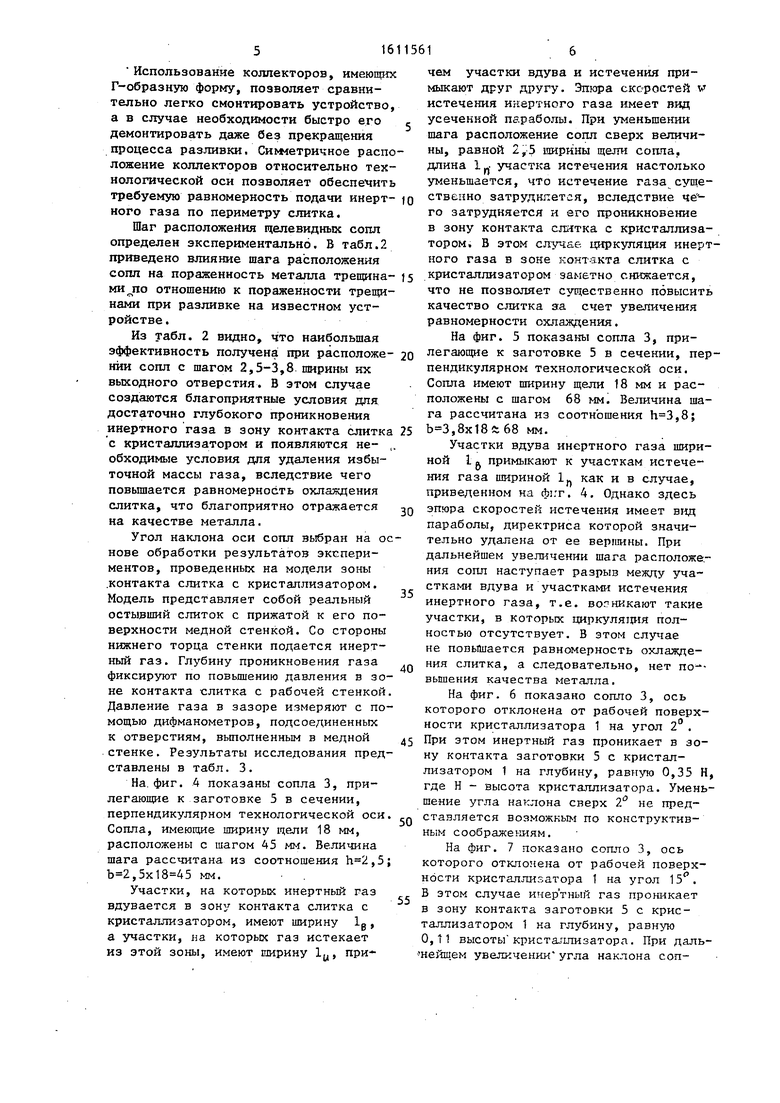

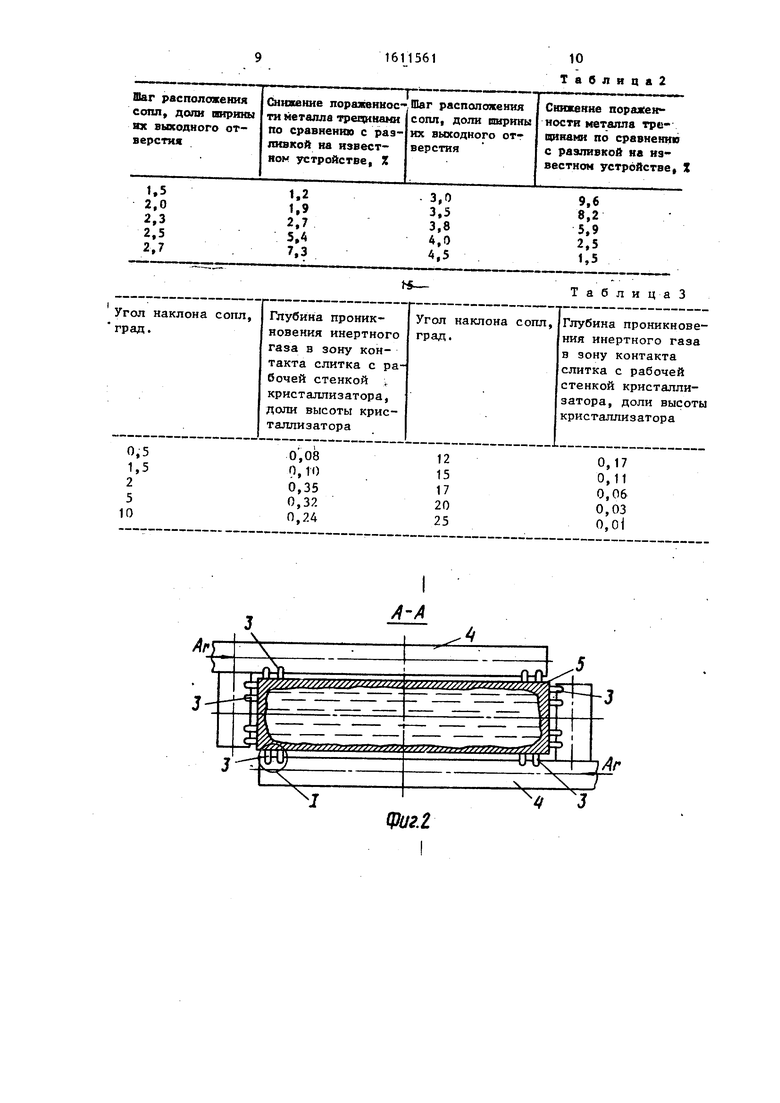

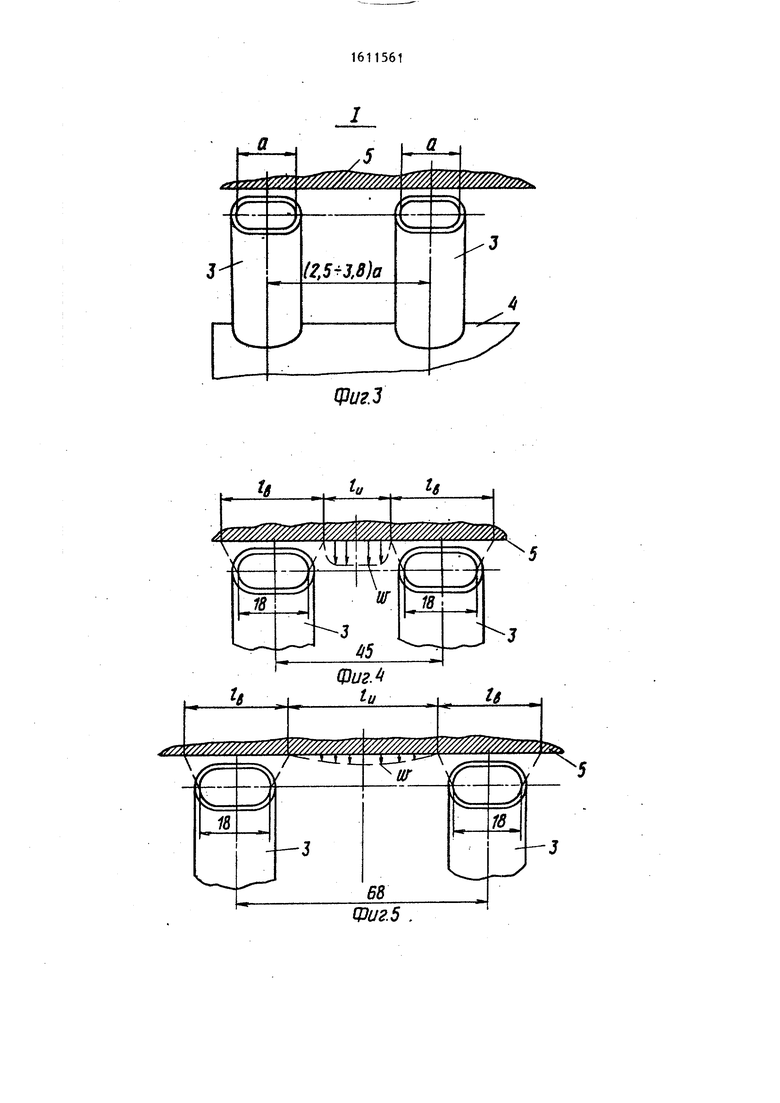

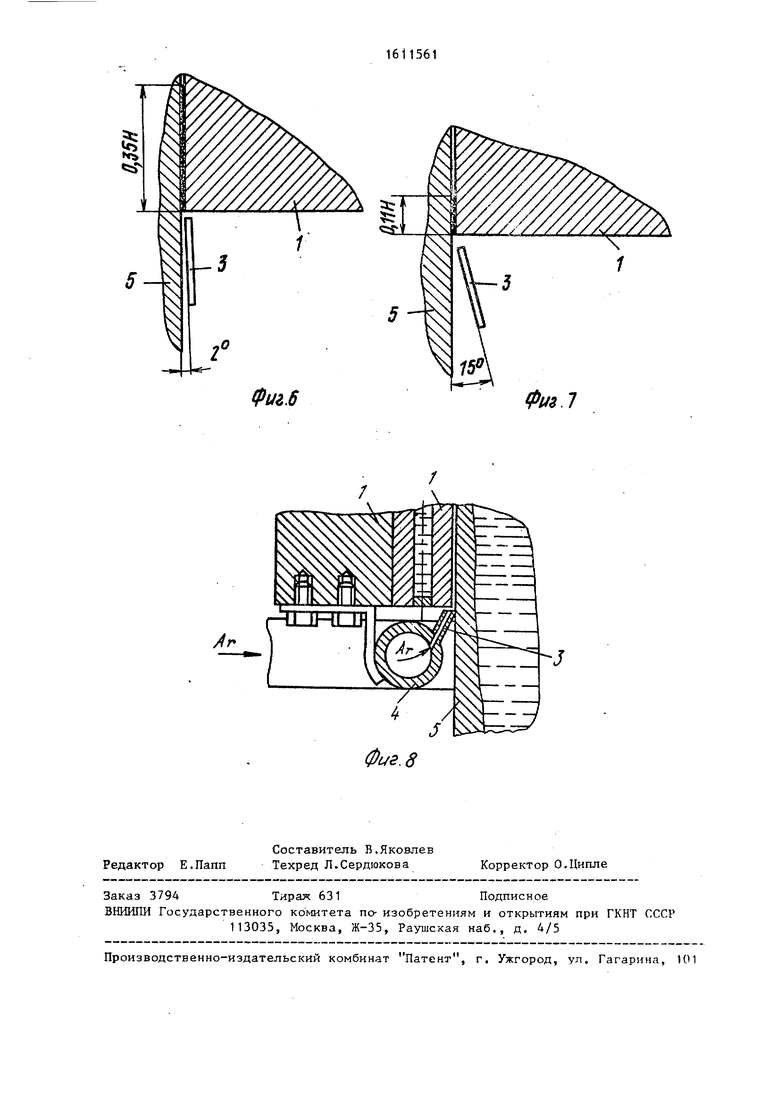

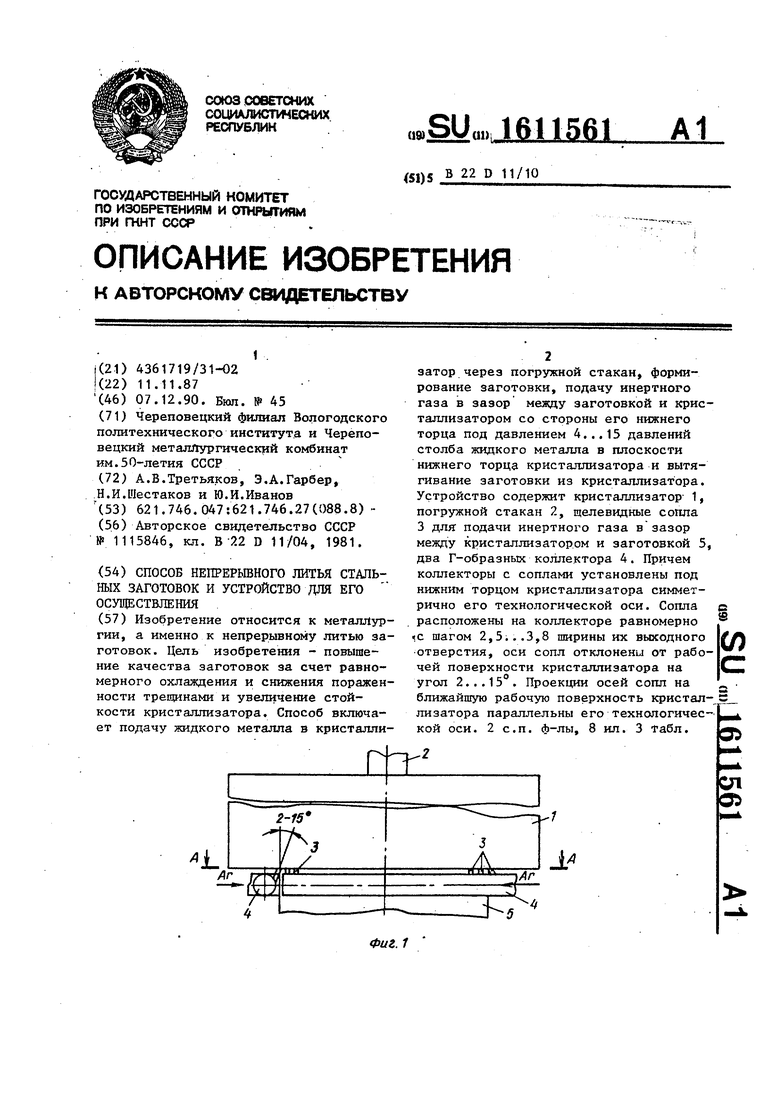

На фиг. 1 показана схема устройст- ва J на фиг. 2 - сечение А-А на фиг.1; на фиг. 3 - узел I на фиг. 2; на . фиг. 4-7 варианты расположения щеле- видных сопл; на фиг. 8 - схема расположения коллектора с щелевидным сои- лом.

Способ непрерьшного литья загото- бок включает подачу жидкого металла в кристаллизатор через погружной стакан, формирование заготовки, подачу инертного газа в зазор между заготовкой и кристаллизатором со стороны его нижнего торца под давлением 4... 15 давления столба жидкого металла в плоскости нижнего торца кристашшзато ра к вытяп1вание заготовки из кристаллизатора.

Подача инертного газа в зону контакта слитка с кристаллизатором со стороны нижнего тордэ кристаллизато- ра обеспечивает исключение засорения сопла затвердевшими частицами шлака за счет чего не искажается заданное аэродинамическое поле движения инертного газа в зоне контакта слитка с кристаллизатором, что приводит к улуч шению качества металла путем повышения равномерности охлаждения слитка в кристаллизаторе.

Кроме того, сохраняется целост- ность рабочей стенки кристаллизатора и отсутствует выкрашивание материала на выходном участке сопл, всл.едст- вие чего повьш1ается качество металла а также возрастает стойкость крис- таллизатора.

Подача инертного газа под давлением менее 4 давлений столба жидкого металла в плоскости нижнего торца кристаллизатора приводит к тому, что среднее давление на участке о:хлажде- ния газом оказывается недостаточным для компенсации давления столба жидкого металла на корочку слитка и это отрицательно сказывается на качестве заготовки и стойкости кристаллизатор Подача инертного газа под давлением, более чем в 15 раз превышаюдам

давление столба жидкого металла в .

о

д 5

Q

5

плоскости нижнего торца кристаллизатора, приводит к механическому короблению корочки слитка, интенсивному износу рабочей стенки кристаллизатора и ухудшению качества заготовки.

Способ осуществляется следующим образом.

В кристаллизатор непрерывно залива-- ют жидкий металл, а формируюп ийся слк- ток вытягивают с зат;анной по технологии скоростью. Снаружи:, со стороны нижнего торца кристаллизатора дискретными струями подают инертный газ. Часть газа рассеивается в окружающем пространстве, но основная его масса проникает в зону контакта, создавая в нижней части зтой зоны газовый пояс повышенного давления. Избыток инертного газа непрерьгоно самопроизвольно удаляется через участки, лежащие меж- ду струями нагнетаемого газа. Таким образом, в нижней части зоны контакта слитка с кристаллизатором создается интенсивная вынужденная конвекция газа, что существенно повышает теплообмен и доводит его интенсивность до уровня среднего значения по высоте кристаллизатора. Созданный газовый пояс выравнивает эффективную толщину зазора по периметру слитка, вследствие чего усредняется интенсивность теплообмена и по периметру слитка.

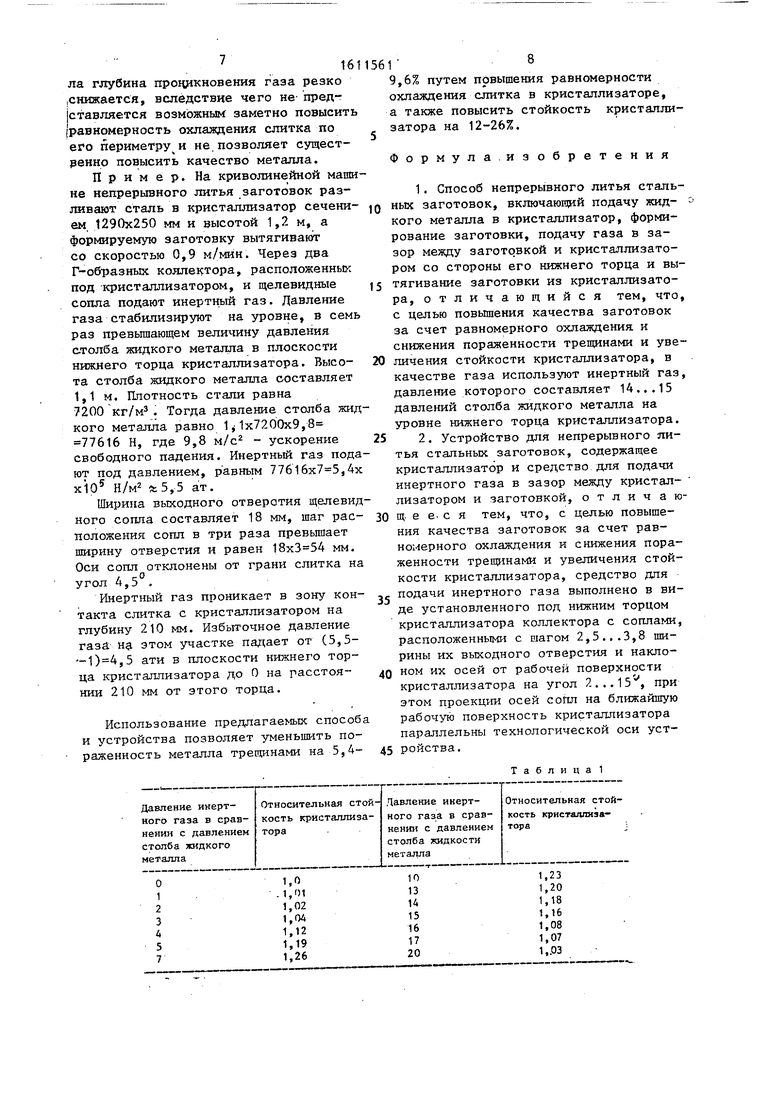

Подача инертного, газа снаружи со стороны нижнего торца кристаллизато- ра позволяет существенно повысить равномерность теплообмена в кристаллизаторе как по периметру слитка, так и по его высоте, следствием чего является снижение пораженности металла трещинами. Кроме того;, повышается стойкость кристаллизатора (табл. 1). Устройство для непрерывного литья заготовок содержит кристаллизатор 1, погружной стакан 2, щелевидные сопла 3 для подачи инертного газа в газор между кристаллизатором и заготовкой, два Г-образных коллектора 4, ;:ричем коллектора с соплами расположены под нижним торцом кристаллизатора симметрично его технологической оси, при этом сопла расположены на коллекторе равномерно с шагом 2,5...3,8 ширины их выходного отверстия, оси сопл отклонены от рабочей поверхности кристаллизатора на угол 2... 15, а проекции осей сопл на ближайшую рабочую поверхность кристаллизатора параллельны его технологической оси.

Использование коллекторов, имеющих Г-образную форму, позволяет сравнительно легко смонтировать устройство, а в случае необходимости быстро его демонтировать даже без прекращения процесса разливки. Сиьметричное расположение коллекторов относительно технологической оси позволяет обеспечить

чем участки вдува и истечения примыкают друг другу. Эпюра ско-ростей w истечения инертного газа имеет вид усеченной параболы. При уменьшении шага расположение сопл сверх величины, равной 2,5 ширины щели сопла, длина 1 участка истечения настолько уменьшается, что истечение газа суще

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1526894A1 |

| Способ управления машиной непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1519831A1 |

| Способ управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1532193A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048966C1 |

| СПОСОБ НАПЛАВКИ ПЛАКИРУЮЩЕГО СЛОЯ НА ПЛОСКУЮ ЗАГОТОВКУ | 1988 |

|

RU1580699C |

| Способ управления машиной непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1433633A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК С НЕОКИСЛЕННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2009003C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛОПРОКАТА ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 1992 |

|

RU2022033C1 |

| Способ получения слитков из кипящей стали | 1986 |

|

SU1404159A1 |

| Способ обработки струи расплавленного металла при разливке из ковша в металлоприемник | 1989 |

|

SU1704909A1 |

Изобретение относится к металлургии, а именно к непрерывному литью заготовок. Цель изобретения - повышение качества заготовок за счет равномерного охлаждения и снижение пораженности трещинами и увеличение стойкости кристаллизатора. Способ включает подачу жидкого металла в кристаллизатор через погружной стакан, формирование заготовки, подачу инертного газа в зазор между заготовкой и кристаллизатором со стороны его нижнего торца под давлением 4...15 давлений столба жидкого металла в плоскости нижнего торца кристаллизатора и вытягивание заготовки из кристаллизатора. Устройство содержит кристаллизатор 1, погружной стакан 2, щелевидные сопла 3 для подачи инертного газа в зазор между кристаллизатором и заготовкой 5, два Г-образных коллектора 4. Причем коллекторы с соплами установлены под нижним торцом кристаллизатора симметрично его технологической оси. Сопла расположены на коллекторе равномерно с шагом 2,5...3,8 ширины их выходного отверстия, оси сопел отклонены от рабочей поверхности кристаллизатора на угол 2...15°. Проекция осей сопл на ближайшую рабочую поверхность кристаллизатора параллельны его технологической оси. 2 с.п. ф-лы, 8 ил. 3 табл.

требуемую равномерность подачи инерт- ю ственно затрудняется, вследствие че°ного газа по периметру слитка.

Шаг расположения щелевидных сопл определен экспериментально. В табл.2 приведено влияние шага расположения сопл на пораженность металла трещина- ts отношению к пораженности трещинами при разливке на известном устройстве.

Из табл. 2 видно, что наибольшая

го затрудняется и его проникновение в зону контакта слитка с кристаллизатором, В этом случае циркуляция инертного газа в зоне контакта слитка с кристаллизатором заметно снижается, что не позволяет сутцественно повысить качество слитка за счет увеличения равномерности охлаждения.

На фиг. 5 показаны сопла 3, приэффективность получена при расположе- 20 легающие к заготовке 5 в сечении, пер30

35

НИИ сопл с шагом 2,5-3,8 ширины их выходного отверстия. В этом случае создаются благоприятные условия для достаточно глубокого проникновения инертного газа в зону контакта слитка 25 с кристаллизатором и появляются необходимые условия для удаления избыточной массы газа, вследствие чего повышается равномерность охлаждения слитка, что благоприятно отражается на качестве металла.

Угол наклона оси сопл выбран на основе обработки результатов экспериментов, проведенных на модели зоны .контакта слитка с кристаллизатором. Модель представляет собой реальный остывший слиток с прижатой к его поверхности медной стенкой. Со стороны нижнего торца стенки подается инертный газ. Глубину проникновения газа фиксируют по повьшению давления в зоне контакта слитка с рабочей стенкой. Давление газа в зазоре измеряют с помощью дифманометров, подсоединенных к отверстиям, выполненным в медной стенке. Результаты исследования представлены в табл. 3.

На. фиг. А показаны сопла 3, прилегающие к заготовке 5 в сечении, перпендикулярном технологической оси. Сопла, имеющие ширину щели 18 мм, расположены с шагом 45 мм. Величина шага рассчитана из соотношения ,5; , мм. .

Участки, на которых инертный газ вдувается в зону контакта слитка с кристаллизатором, имеют ширину Ig, а участки, на которых газ истекает из этой зоны, имеют ширину 1ц, при

пендикулярном технологической оси. Сопла имеют ширину щели 18 мм и расположены с шагом 68 мм. Величина шага рассчитана из соотношения ,8; ,8х18л68 мм.

Участки вдува инертного газа шириной I а примыкают к участкам истечения газа шириной 1 как и в случае, приведенном на фз.т. 4. Однако здесь эпюра скоростей истечения имеет вид параболы, директриса которой значительно удалена от ее вершины. При дальнейшем увеличении шага расположения сопл наступает разрыв между участками вдува и участками истечения инертного газа, т.е. вог никают такие участки, в которых циркуляция полностью отсутствует. В зтом случае не повышается равномерность охлаждения слитка, а следовательно, нет вьЕпения качества металла.

На фиг. 6 показано сопло 3, ось которого отклонена от рабочей поверхности кристаллизатора 1 на угол 2° . 45 При зтом инертный газ проникает в зону контакта заготовки 5 с кристаллизатором 1 на глубину, равную 0,35 Н, где Н - высота кристаллизатора. Уменьшение угла наклона сверх 2 не представляется возможным по конструктив- HbiM соображениям.

На фиг. 7 показано сопло 3, ось которого отклонена от рабочей Поверхности кристаллизатора 1 на угол 15. В этом случае инер тный газ проникает в зону контакта заготовки 5 с кристаллизатором 1 на глубину, равную 0,11 высоты криста-гшизаторл. При даль- нейш.ем увеличении угла наклона соп40

50

55

го затрудняется и его проникновение в зону контакта слитка с кристаллизатором, В этом случае циркуляция инертного газа в зоне контакта слитка с кристаллизатором заметно снижается, что не позволяет сутцественно повысить качество слитка за счет увеличения равномерности охлаждения.

На фиг. 5 показаны сопла 3, прилегающие к заготовке 5 в сечении, пер30

35

25

пендикулярном технологической оси. Сопла имеют ширину щели 18 мм и расположены с шагом 68 мм. Величина шага рассчитана из соотношения ,8; ,8х18л68 мм.

Участки вдува инертного газа шириной I а примыкают к участкам истечения газа шириной 1 как и в случае, приведенном на фз.т. 4. Однако здесь эпюра скоростей истечения имеет вид параболы, директриса которой значительно удалена от ее вершины. При дальнейшем увеличении шага расположения сопл наступает разрыв между участками вдува и участками истечения инертного газа, т.е. вог никают такие участки, в которых циркуляция полностью отсутствует. В зтом случае не повышается равномерность охлаждения слитка, а следовательно, нет вьЕпения качества металла.

На фиг. 6 показано сопло 3, ось которого отклонена от рабочей поверхности кристаллизатора 1 на угол 2° . 45 При зтом инертный газ проникает в зону контакта заготовки 5 с кристаллизатором 1 на глубину, равную 0,35 Н, где Н - высота кристаллизатора. Уменьшение угла наклона сверх 2 не представляется возможным по конструктив- HbiM соображениям.

На фиг. 7 показано сопло 3, ось которого отклонена от рабочей Поверхности кристаллизатора 1 на угол 15. В этом случае инер тный газ проникает в зону контакта заготовки 5 с кристаллизатором 1 на глубину, равную 0,11 высоты криста-гшизаторл. При даль- нейш.ем увеличении угла наклона соп40

50

5

. 161

ла глубина проникновения газа резко .снижается, вследствие чего не представляется возможным заметно повысить равномерность охладдения слитка по его периметру и не позволяет сущест- реннр повысить качество металла.

Пример. На криволинейной машине непрерьганого литья заготовок разливают сталь в кристаллизатор сечением. 1290x250 мм и высотой 1,2 м, а формируемую заготовку вытягивают со скоростью 0,9 м/мин. Через два Г-об1зазных коллектора, расположенных под кристаллизатором, и щелевидные сопла подают инертный газ. Давление газа стабилизируют на уровне, в семь раз превышающем величину давления с-толба жидкого металла в плоскости нижнего торца кристаллизатора. Высота столба жидкого металла составляет 1,1 м. Плотность стали равна 7200 кг/м. Тогда давление столба жид кого металла равно 1 , 1x7200x9,8 77616 Н, где 9,8 м/с - ускорение свободного падения. Инертный газ подают под давлением, равным 77616x7 5,4х х Ю Н/м2 й5,5 ат.

Ширина выходного отверстия щелевид ного сопла составляет 18 мм, шаг расположения сопл в три раза превьш1ает ширину отверстия и равен мм. Оси сопл отклонены от грани слитка на угол 4,5 .

Инертный газ проникает в зону контакта слитка с кристаллизатором на глубину 210 мм. Избыточное давление газа на этом участке падает от (5,5- .1)4,5 ати в плоскости нижнего торца кристаллизатора до О на расстоянии 210 мм от этого торца.

Использование предлагаемых способ и устройства позволяет уменьшить по- раженность металла трещинами на 5,4Давление инертного газа в нении с давлением столба зсйдкого металла

1561

9,6% путем повышения равномерности охлаждения слитка в кристаллизаторе, а также повысить стойкость кристаллизатора на 12-26%.

Формул

аизобретения

Таблица 1

Щиг2

(Риг.з

Фиг.

Фиг 5

Фиг.6

Фи9 1

Фие.8

Авторы

Даты

1990-12-07—Публикация

1987-11-11—Подача