Изобретение относится к области металлургии, в частности к непрерывной разливке металлов.

Целью изобретения является повышение качества слитка.

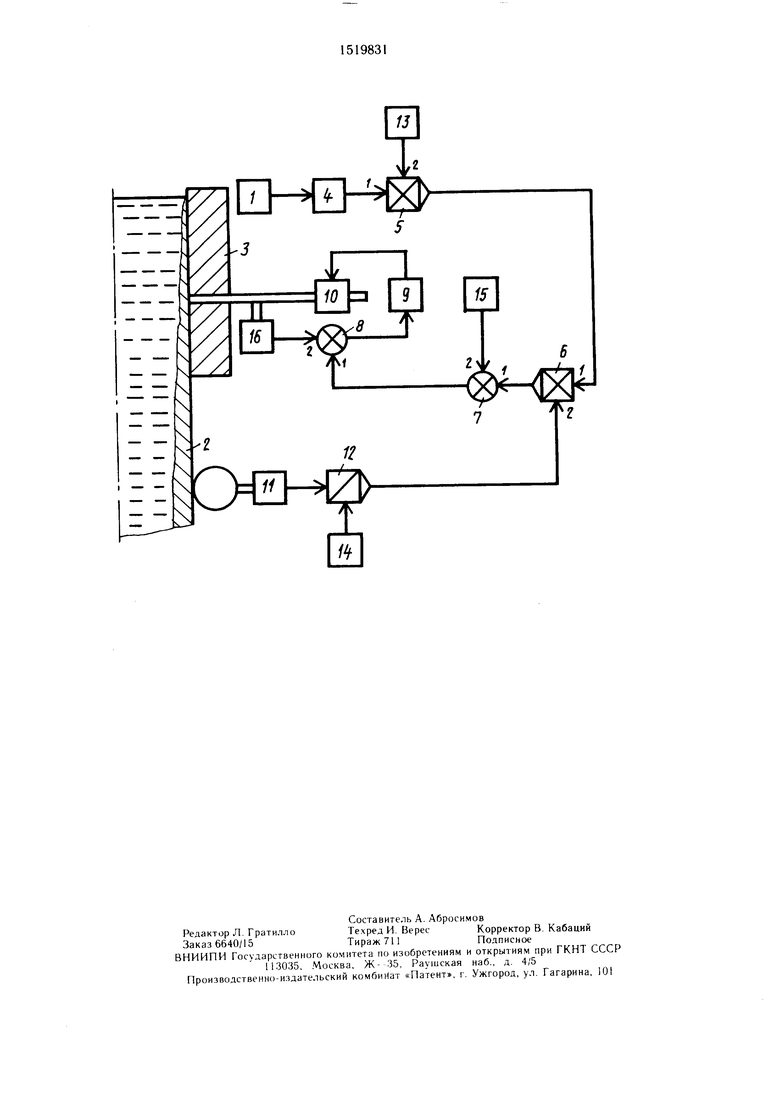

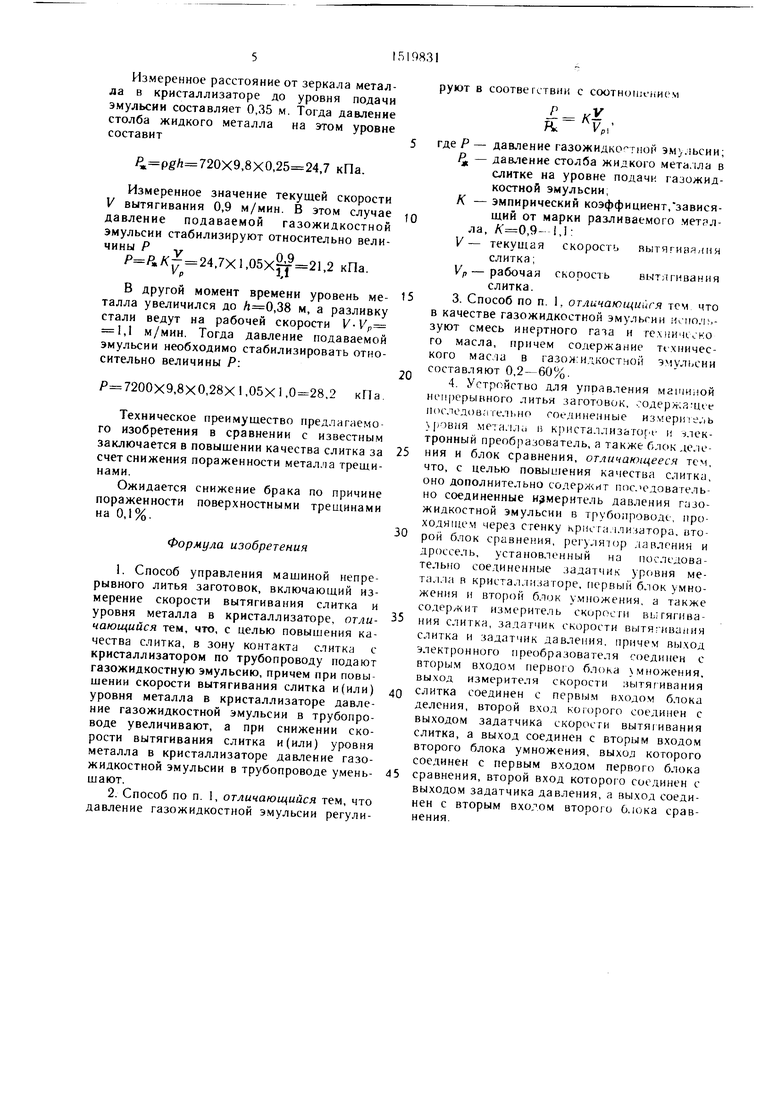

На чертеже приведена блок-схема устройства для осушествления способа.

Устройство содержит последовательно соединенные измеритель 1 уровня металла 2 в кристаллизаторе 3, электронный преобразователь 4, первый блок 5 умножения, второй блок 6 умножения, первый блок 7 сравнения, второй блок 8 сравнения, регулятор 9 давления, дроссель 10, последовательно соединенные измеритель 11 скорости вытягивания слитка и блок 12 деления, а также содержит задатчик 13 уровня металла в кристаллизаторе, задатчик 14 скорости вытягивания слитка, задатчик 15 давления и измеритель 16 давления газожидкостной эмульсии, причем выход измерителя 11 скорости вытягивания слитка 2 соединен с первым входом блока 12 деления, второй вход которого соединен с выходом задатчика скорости вытягивания, а выход соединен с вторым входом второго блока умножения. Выход задатчика 13 уровня металла в кристаллизаторе соединен с вторым входом первого блока 5 умножения, выхода задатчика 15 давления соединен с вторым входом первого блока 7 сравнения, выход измерителя 16 давления газожидкостной эмульсии соединен с вторым входом второго блока 8 сравнения.

В качестве измерителя расхода газожидкостной эмульсии применяется ротаметр типа РЭ, оснащенный дифференциально-трансформаторным датчиком. В качестве измерителя уровня металла в кристаллизаторе

СП

СО

СХ)

со

используется серийно выпускаемый радиоизотопный уровномер. В качестве измерителя скорости вытягивания слитка применяются серийно выпускаемые роликовые измерители длины типа УРИД-1. В качестве за- датчиков значений, блоков сравнений, блоков умножений и блока деления применяются серийно выпускаемые приборы соответствую- uiero функционального назначения из приборного комплекса АКЭСР.

Устройство работает следующим образом.

Измеритель 1 уровня металла в кристаллизаторе вырабатывает импульсы, интенсивность которых пропорциональна измеренному уровню металла в кристаллизаторе, и передает их на вход электронного преобра- зователя 4, на выходе которого формируется непрерывный сигнал, величина которого пропорциональна уровню металла в кристаллизаторе (расстоянию по вертикали от зеркала металла до уровня подачи эмуль- сии). Этот сигнал поступает на первый вход первого блока 5 умножения, на второй вход этого блока поступает сигнал с задатчика 13 уровня металла в кристаллизаторе. Этот сигнал пропорционален произведению Kpg, где К эмпирический коэффициент, ,9- 1,1; ) - плотность жидкой стали; g - ускорение свободного падения.

Как показывают исследования, наилучшие результаты по качеству слитка при разливке низкоуглеродистых сталей имеют место в случае ,1. Нержавеющей стали соответствует оптимальное значение ,9.

Таким образом величину К следует выбирать из диапазона (0,9-1,1). На выходе блока 5 умножения формируется сигнал, пропорциональный КЯк /гЛ ()Я, где Р - давление столба жидкого металла на уровне подачи эмульсии; h - расстояние по вертикали от Зеркала металла до уровня подачи эмульсии. Этот сигнал поступает на первый вход второго блока 6 умножения.

Измеритель 11 скорости вытягивания слит- ка формирует сигнал, величина которого пропорциональна измеренной текущей скорости I вытягивания слитка, и передает его на первый вход блока 12 деления. На второй вход этого блока с задатчика 14 скорости вытягивания слитка поступает сиг- нал, пропорциональный рабочей (технологически оптимальной) скорости V ,, вытягивания слитка. На выходе блока 12 деления формируется сигнал, пропорциональный отношению V/Vp. Этот сигнал поступает на второй вход второго блока 6 умножения, на выходе которого формируется сигнал, пропорциональный произведению . Этот

1

сигнал передается на первый вход первого блока 7 сравнения, где сравнивается с сигналом, поступившим с задатчика 15 давления. На выходе блока 7 формируется сигнал, соответствующий заданной величине

5 Q

5 п 5

-

0

5

0

давления эмульсии, и передается на первый вход второго блока 8 сравнения. На второй вход этого блока поступает сигнал, формируемый измерителем 16 давления газожидкостной эмульсии. На выходе блока 8 возникает сигнал, пропорциональный разности сигналов, поступивших на этот блок. Этот сигнал является управляющим. Он передается на регулятор 9 давления, который управляет работой дросселя 10.

При постоянстве скорости вытягивания слитка и уровня металла в кристаллизаторе сигнал, поступающий на первый вход второго блока 8 сравнения, остается неизменным во времени, тогда стабилизируется давление подаваемой эмульсии относительно постоянной величины. При увеличении скорости вытягиваиия слитка измеритель 11 скорости вытягивания сформирует сигнал, больший по величине. Этот сигнал через блоки 12, 6 и 7 увеличит и сигнал, поступающий на первый вход блока 8 сравнения. Тогда устройство будет стабилизировать давление подаваемой эмульсии на более высоком уровне. Аналогичный результат будет иметь место и прн повышении уровня металла в кристаллизаторе, что отразится на возрастании сигнала, вырабатываемого измерителем 1 уровня металла в кристаллизаторе, а через блоки 4-7 повлияет и на увеличение сигнала, поступающего на первый вход блока 8 сравнения, что приведет к стабилизации давления подаваемой эмульсии на более высоком уровне.

Как показали исследования, при разливке нержавеющей стали наименьшая пора- женность металла поверхностными трещинами имеет место при содержанин масла в эмульсии 0,2-0,4%, при разливке стали, стабилизироваиной алюминием, при содержании масла 5%, для низкоуглеродистой стали 50-60%. Во всех случаях при отсутствии масла в эмульсии пораженность металла трещииами резко возрастает. Таким образом, рекомендуемое содержание масла в эмульсии находится в диапазоне 0,2- 60%.

Пример. На машине непрерывного литья заготовок в кристаллизатор сечением 1290X250 мм разливают низкоуглеродистую сталь. Непрерывно измеряют уровень металла в кристаллизаторе и скорость вытяги- вапия слитка. В зону контакта слитка с кристаллизатором под регулируемым давлением подают смазку, содержащую инертный газ (аргон) 70% и рапсовое масло 30%. Смазку подают через отверстия в рабочей стенке кристаллизатора, расположенные равномерно по периметру слитка на расстоянии 450 мм от верхнего торца рабочей стенки. Диаметр отверстий 12 мм. Отверстия расположены с щагом 40 мм. Рабочая скорость вытягиваиия слитка Vp, м/мин

Измеренное расстояние от зеркала металла в кристаллизаторе до уровня подачи эмульсии составляет 0,35 м. Тогда давление столба жидкого металла на этом уровне составит

4 р Л 720Х9,8ХО,,7 кПа.

Измеренное значение текущей скорости V вытягивания 0,9 м/мин. В этом случае давление подаваемой газожидкостной эмульсии стабилизируют относительно величины Р

0,9

./С- 24.7X1,,2 кПа.

V р /

в другой момент времени уровень ме- талла увеличился до ,38 м, а разливку стали ведут на рабочей скорости V-Vp 1,1 м/мин. Тогда давление подаваемой эмульсии необходимо стабилизировать относительно величины Р:

Р 7200Х9,8ХО,28Х 1,05X1,,2 кПа.

Техническое преимущество предлагаемого изобретения в сравнении с известным заключается в повышении качества слитка за счет снижения пораженности металла трещинами.

Ожидается снижение брака по причине пораженности поверхностными трещинами на 0,1%.

Формула изобретения

/-

1.Способ управления мащиной непрерывного литья заготовок, включающий измерение скорости вытягивания слитка и уровня металла в кристаллизаторе, отличающийся тем, что, с целью повышения качества слитка, в зону контакта слитка с кристаллизатором по трубопроводу подают газожидкостную эмульсию, причем при повышении скорости вытягивания слитка и(или) уровня металла в кристаллизаторе давление газожидкостной эмульсии в трубопроводе увеличивают, а при снижении скорости вытягиваиия слитка и (или) уровня металла в кристаллизаторе давление газожидкостной эмульсии в трубопроводе умень- шают.

2.Способ по п. 1, отличающийся тем, что давление газожидкостной эмульсии регули5

л 15,,.

25

30

35

4045

руют в соответствии с соотноил-ннсм к

где Р - давление газожидко тной эмульсии;

Р - дав 1ение столба жидкого мета.1ла в слитке на уровне подачи газожидкостной эмульсии;

К - эмпирический коэффициент, зависящий от марки разливаемого . ла, ,9- ,1:

V- текущая скорость вытягиаяиия слитка;

VP-рабочая скорость вытлгивания слитка.

3.Способ по п. 1, отличающийся тем что в качестве газожидкостной эмульсии испол;,- зуют смесь инертного гата и гелчичсчко го масла, причем содержание Т1.хничес- кого масла в газожидкостнон эмульсии составляют 0,2-60%.

4.Устройство для управления машиной )срынного литья заготовок, содержащее II оследо в а гел ь но гоел и иен и ы е из м ери те;, ь ровня металли в кристаллизаторе и тронный преобразователь, а также блок деления и блок сравнения, отличающееся тем, что, с целью повышения качества слитка, оно дополнительно содержит пос. сдователь- но соединенные измеритель давления газожидкостной эмульсии в трубопроводе, проходящем через стенку кристаллизатора, второй блок сравнения, ре1 ля7ор ларлрния и дроссель, установленный на последовательно соединенные задатчи.к уровня металла р кристаллизаторе, первый блок умножения и второй блок умножения, а также содержит измеритель скс рости вь;гягива- ния слитка, залатчик скорости вытягивания слитка и задатчик давления, причем выход электронного преобразователя соединен с вторым входом первого блока умножения, выход измерителя скорости ;5ытяг-ивания слитка соединен с первым входом блока деления, второй вход которого соединен с выходом задатчика скорости вытягивания слитка, а выход соединен с вторым входом второго блока умножения, выход которого соединен с первым входом первого блока сравнения, второй вход которого соединен с выходом задатчика давления, а выход соединен с вторым входом второго блока сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1526894A1 |

| Способ управления процессом непрерывной разливки металла в неподвижный кристаллизатор и устройство для его осуществления | 1987 |

|

SU1447551A1 |

| Способ управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1532193A1 |

| Устройство для автоматического управления машиной непрерывного литья заготовок | 1983 |

|

SU1110541A1 |

| Способ автоматического управления тепловым режимом зоны вторичного охлаждения машины непрерывного литья заготовок и устройство для его осуществления | 1985 |

|

SU1284655A1 |

| Способ управления процессом кристаллизации слитка в зоне вторичного охлаждения машины непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1447554A1 |

| Способ управления режимом работы двухвалкового вертикального кристаллизатора и устройство для его осуществления | 1986 |

|

SU1424951A1 |

| Устройство управления порезом слитка на установке непрерывной разливки металла | 1986 |

|

SU1377167A1 |

| Устройство для контроля толщины корочки слитка на выходе из кристаллизатора | 1981 |

|

SU1006049A1 |

| Способ автоматического контроля работы механизма качания кристаллизатора | 1985 |

|

SU1369867A1 |

Изобретение относится к области металлургии, в частности к непрерывной разливке металлов. Целью изобретения является повышение качества слитка. Способ включает измерение скорости вытягивания слитка и уровня металла в кристаллизаторе. Существо способа заключается в том, что в зону контакта слитка с кристаллизатором подают газожидкостную эмульсию под регулируемым давлением. При этом при повышении скорости вытягивания слитка и (или) уровня металла в кристаллизаторе давление подаваемой эмульсии увеличивают, а при снижении скорости вытягивания слитка и(или) уровня металла в кристаллизаторе давление подаваемой эмульсии уменьшают. 2 с. и 2 з.п. ф-лы, 1 ил.

| Способ автоматического управления машиной непрерывного литья заготовок и устройство для его осуществления | 1984 |

|

SU1243891A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ автоматического управления режимом работы кристаллизатора установок непрерывной разливки металла | 1977 |

|

SU774066A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ регулирования уровня металлаВ КРиСТАллизАТОРЕ | 1979 |

|

SU829327A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ автоматического управления тепловым режимом зоны вторичного охлаждения машины непрерывного литья заготовок и устройство для его осуществления | 1985 |

|

SU1284655A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ автоматического управления процессом кристаллизации непрерывного слитка и устройство для его осуществления | 1982 |

|

SU1052318A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-07—Публикация

1987-11-11—Подача