Изобретение относится к металлургии, в частности к непрерывной разливке металлов.

Целью изобретения является улучшение качества металла и повышение выхода годного.

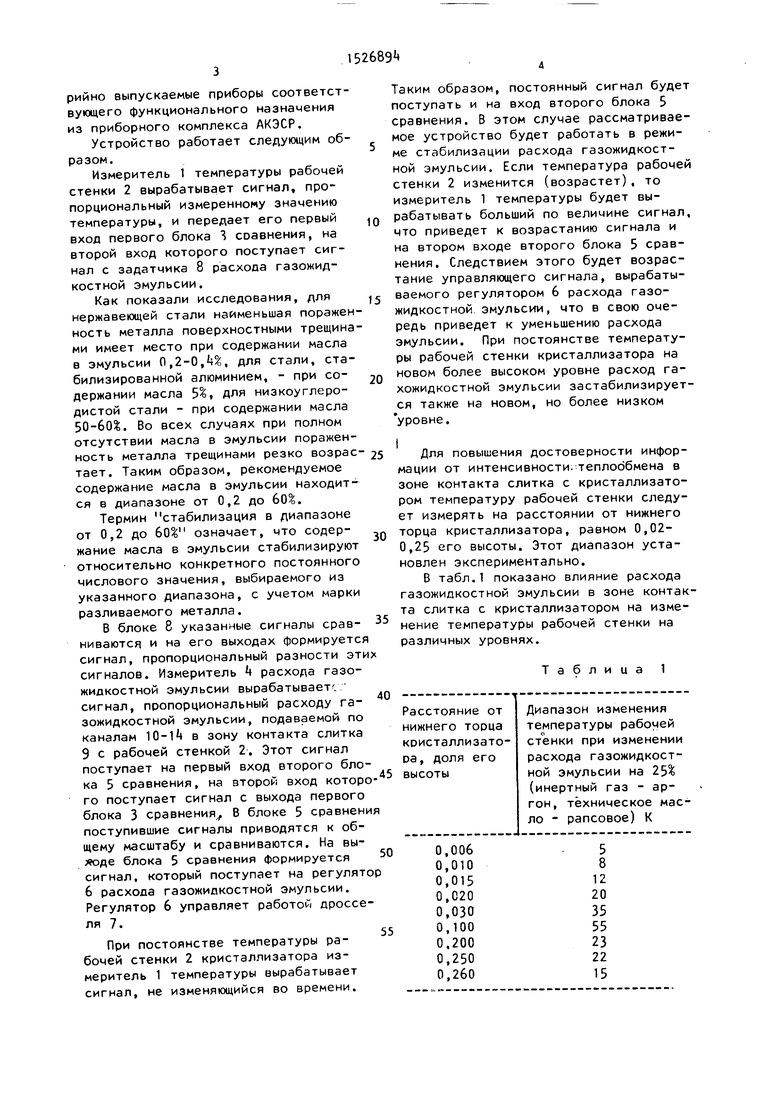

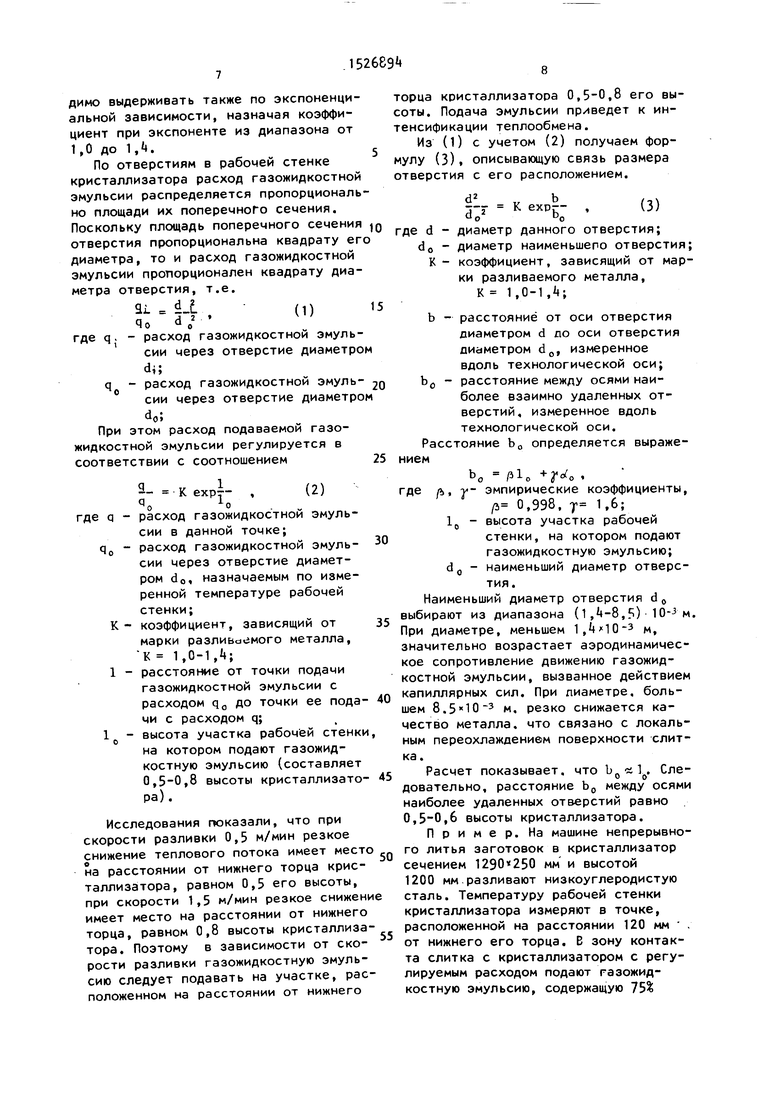

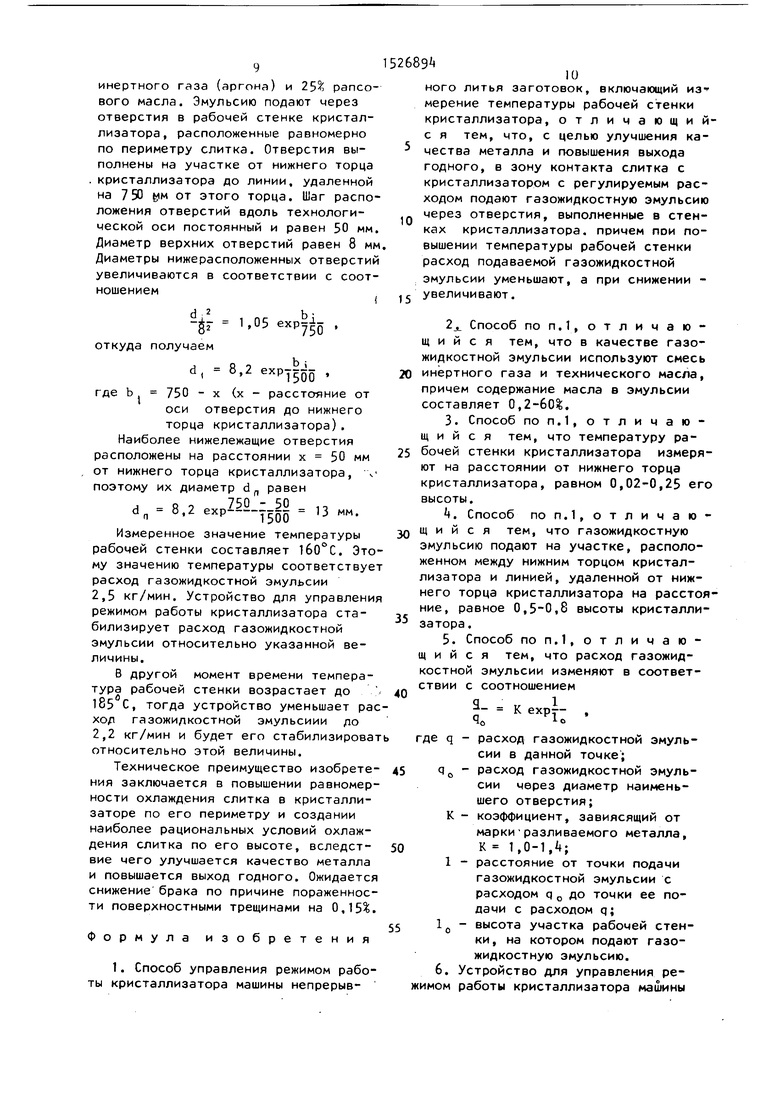

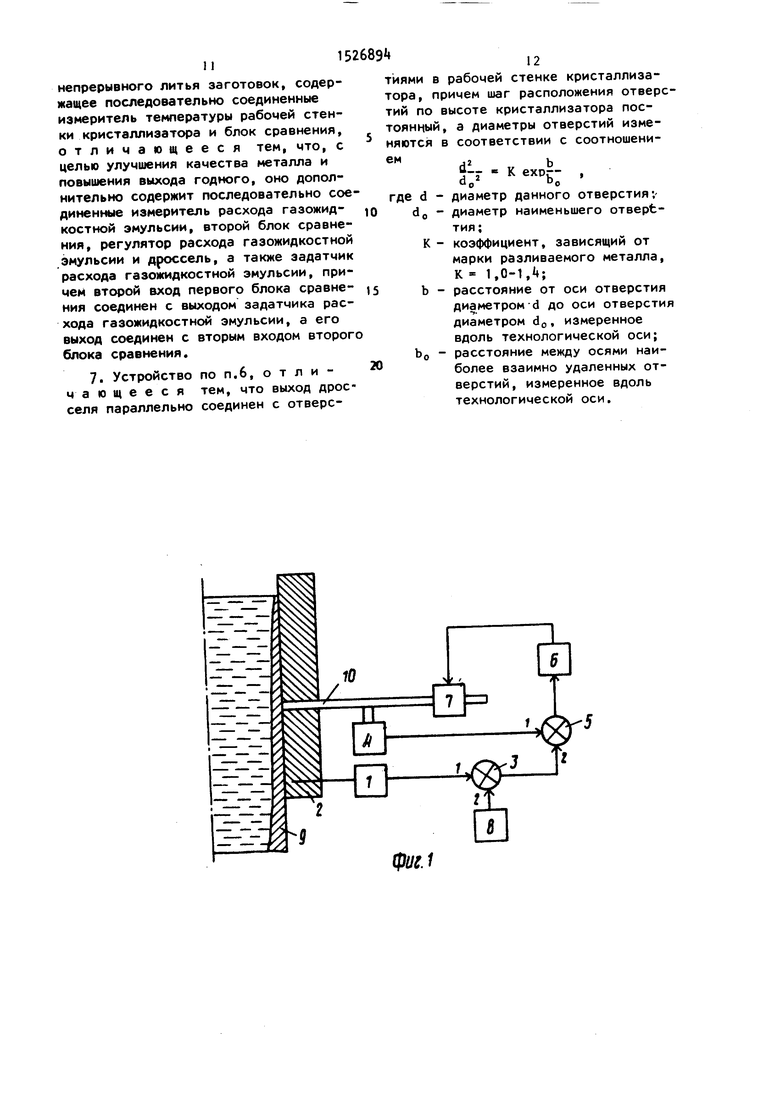

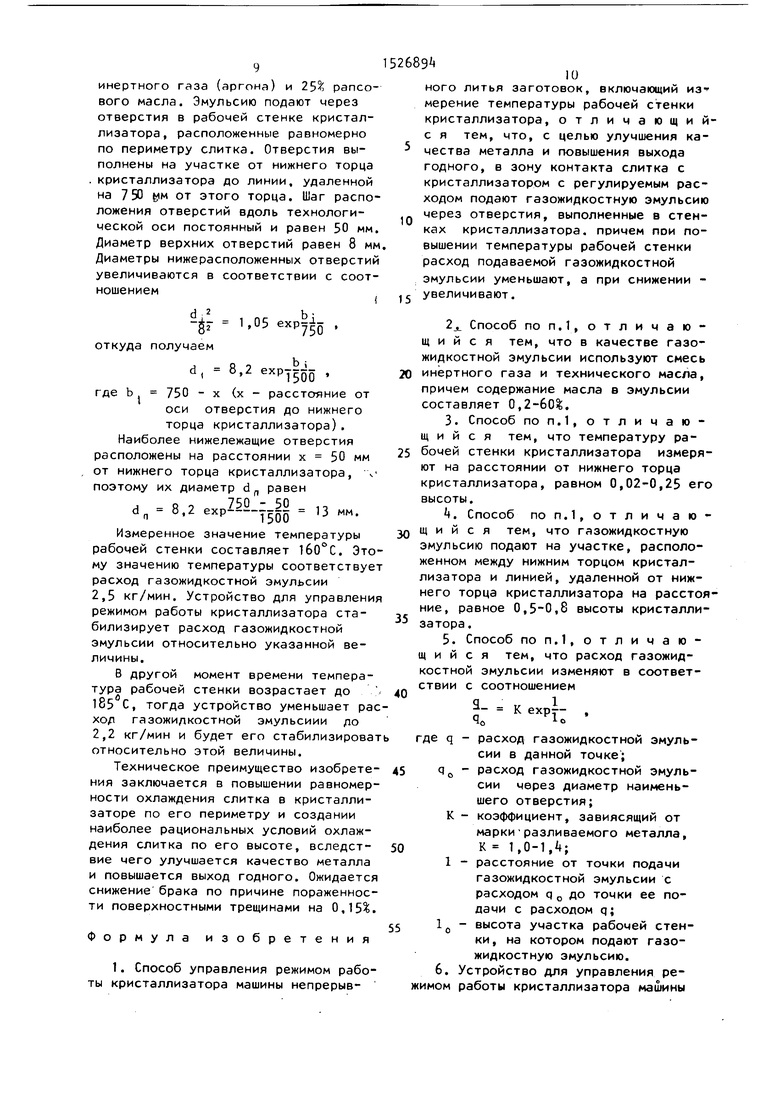

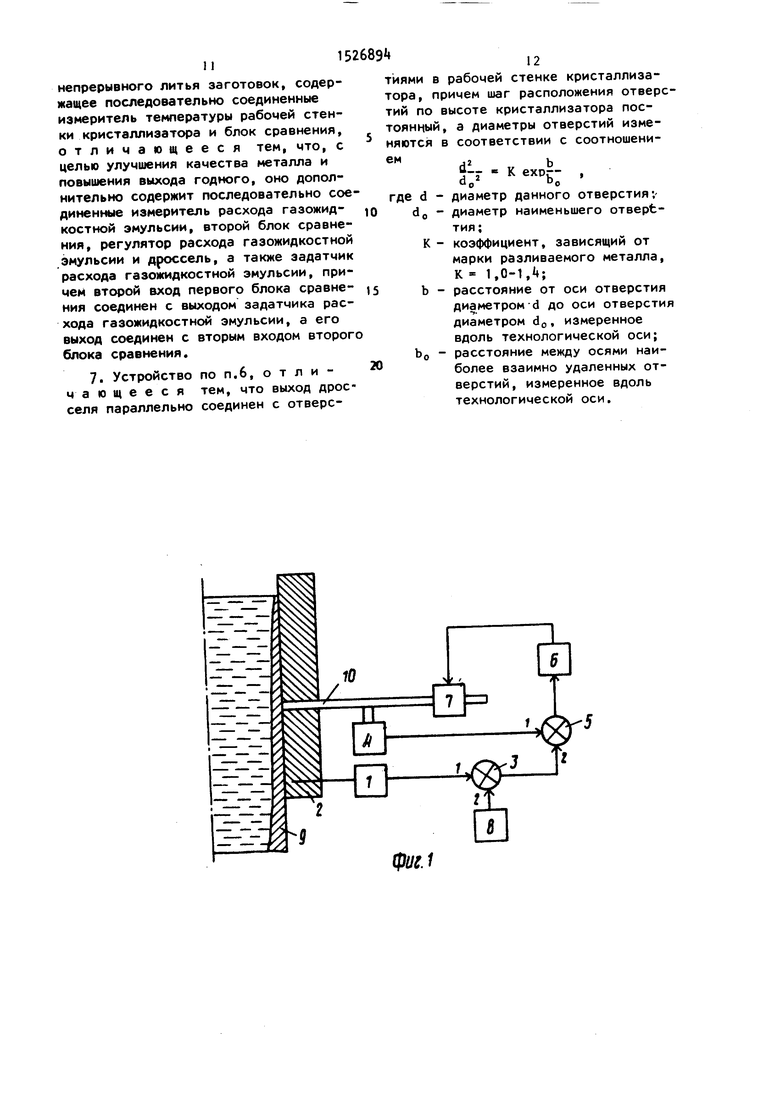

На фиг.1 приведена функциональная схема устройства для реализации способа; на фиг.2 - схема соединения выхода дросселя с отверстиями в рабочей стенке кристаллизатора.

Устройство содержит последовательно соединенные измеритель 1 температуры рабочей стенки 2 и первый блок 3 сравнения, последовательно соединенные измеритель 4 расхода газожидкостной ЭМУЛЬСИИ. ВТОРОЙ блок 5 сравнения, регулятор 6 расхода газожйдкостной эмульсии и дроссель 4, а также задат- чик 8 расхода газожидкостной эмульсии

в зону контакта слитка Э с рабочей стенкой 2, причем второй Вход первого блока 3 сравнения соединен с выходом задатчика расхода газожидкостной эмульсии, а его выход соединен с вторым входом второго блока 5 сравнения, выход дросселя соединен с отверстиями 10 в рабочей стенке, выполненными на одном уровне (фиг.1) или с отверстиями 11-1 А, расположенными на разных уровнях кристаллизатора (фиг.2).

В качестве измерителя температуры используется термометр сопротивления типа ТСМ-Х. В качестве измерителя расхода газожидкостной эмульсии применяется ротаметр типа РЭ, оснащенный дифференциально-трансформаторным датчиком. В качестве блоков сравнения и задатчиков значений применяются се

рийно выпускаемые приборы соответствующего функционального назначения из приборного комплекса АКЭСР.

Устройство работает следующим образом.

Измеритель 1 температуры рабочей стенки 2 вырабатывает сигнал, пропорциональный измеренному значению температуры, и передает его первый вход первого блока соавнения, на второй вход которого поступает сигнал с задатчика 8 расхода газожидкостной эмульсии.

Как показали исследования, для нержавеющей стали наименьшая поражен ность металла поверхностными трещинами имеет место при содержании масла в эмульсии 0,2-0,, для стали, стабилизированной алюминием, - при содержании масла 5%, для низкоуглеродистой стали - при содержании масла 50-60. Во всех случаях при полном отсутствии масла в эмульсии поражен- ность металла трещинами резко возрас тает. Таким образом, рекомендуемое содержание масла в эмульсии находится в диапазоне от 0,2 до 60.

Термин стабилизация в диапазоне от 0,2 до 60% означает, что содержание масла в эмульсии стабилизируют относительно конкретного постоянного числового значения, выбираемого из указанного диапазона, с учетом марки разливаемого металла.

В блоке 8 указанные сигналы сравниваются и на его выходах формируетс сигнал, пропорциональный разности эт сигналов. Измеритель расхода газожидкостной эмульсии вырабатываете сигнал, пропорциональный расходу газожидкостной эмульсии, подаваемой по каналам lO-l в зону контакта слитка 9 с рабочей стенкой 2, Этот сигнал поступает на первый вход второго блока 5 сравнения, на второй вход котор го поступает сигнал с выхода первого блока 3 сравнения,, В блоке 5 сравнен поступившие сигналы приводятся к общему масштабу и сравниваются. На вы- лоде блока 5 сравнения формируется сигнал, который поступает на регулят 6 расхода газожидкостной эмульсии. Регулятор 6 управляет работой дросселя 7.

При постоянстве температуры рабочей стенки 2 кристаллизатора измеритель 1 температуры вырабатывает сигнал, не изменяющийся во времени.

Таким образом, постоянный сигнал будет поступать и на вход второго блока 5 сравнения. В этом случае рассматриваемое устройство будет работать в режиме стабилизации расхода газожидкостной эмульсии. Если температура рабочей стенки 2 изменится (возрастет), то измеритель 1 температуры будет вырабатывать больший по величине сигнал, что приведет к возрастанию сигнала и на втором входе второго блока 5 сравнения. Следствием этого будет возрастание управляющего сигнала, вырабатываемого регулятором 6 расхода газожидкостной, эмульсии, что в свою очередь приведет к уменьшению расхода эмульсии. При постоянстве температуры рабочей стенки кристаллизатора на новом более высоком уровне расход га- хожидкостной эмульсии застабилизирует- ся также на новом, но более низком уровне.

Для повышения достоверности информации от интенсивности, теплообмена в зоне контакта слитка с кристаллизатором температуру рабочей стенки следует измерять на расстоянии от нижнего торца кристаллизатора, равном 0,02- 0,25 его высоты. Этот диапазон установлен экспериментально.

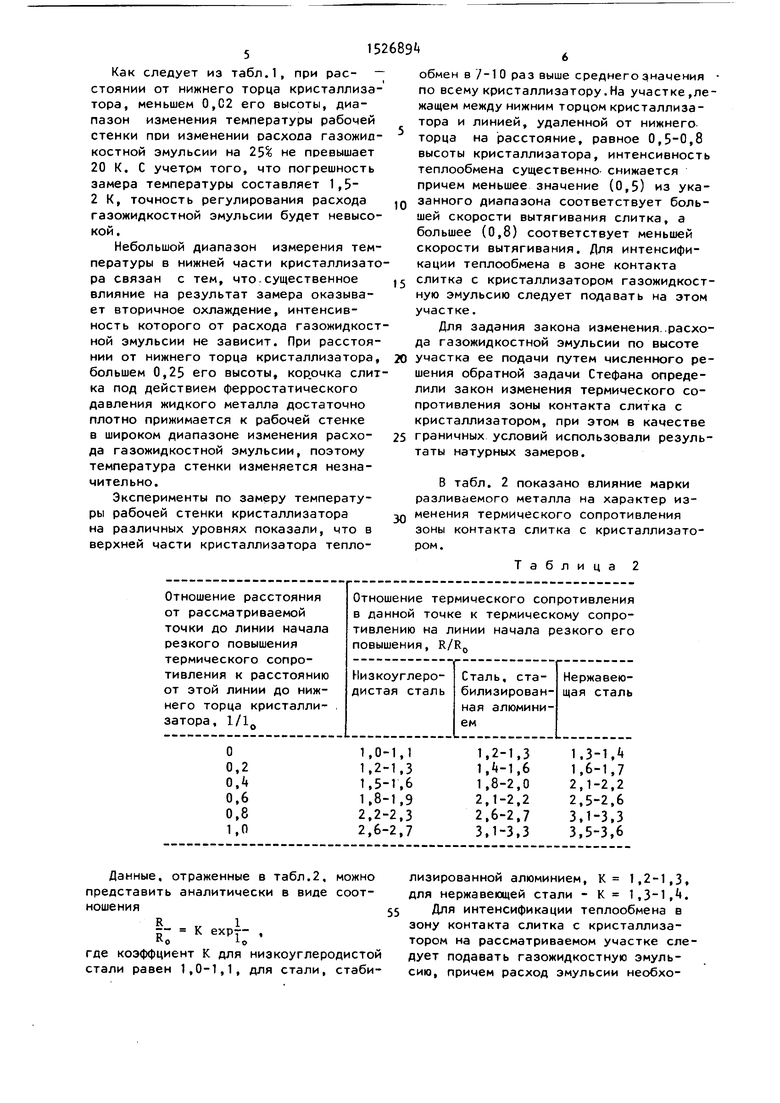

В табл.1 показано влияние расхода газожидкостной эмульсии в зоне контакта слитка с кристаллизатором на изменение температуры рабочей стенки на различных уровнях.

Таблица 1

х я р

,.45

Как следует из табл.1, при рас- стоянии от нижнего торца кристаллизатора, меньшем 0,02 его высоты, диапазон изменения температуры рабочей стенки ПРИ изменении раскола газожидкостной эмульсии на 25% не превышает 20 К. С учетом того, что погрешность замера температуры составляет 1,5- 2 К, точность регулирования расхода газожидкостной эмульсии будет невысокой.

Небольшой диапазон измерения температуры в нижней части кристаллизатора связан с тем, что.существенное влияние на результат замера оказывает вторичное охлаждение, интенсивность которого от расхода газожидкостДля задания закона изменения, .расхо да газожидкостной эмульсии по высоте

ной эмульсии не зависит. При расстоянии от нижнего торца кристаллизатора, 20 участка ее подачи путем численного ре большем 0,25 его высоты, кор.очка слит- шения обратной задачи Стефана опредеобмен в 7-1 О раз выше среднего значения по всему кристаллизатору.На участке,лежащем между нижним торцом кристаллизатора и линией, удаленной от нижнего торца на расстояние, равное 0,5-0,8 высоты кристаллизатора, интенсивность теплообмена существенно снижается причем меньшее значение (0,5) из указанного диапазона соответствует большей скорости вытягивания слитка, а большее (0,8) соответствует меньшей скорости вытягивания. Для интенсификации теплообмена в зоне контакта слитка с кристаллизатором газожидкостную эмульсию следует подавать на этом участке.

Для задания закона изменения, .расхода газожидкостной эмульсии по высоте

участка ее подачи путем численного ре шения обратной задачи Стефана опреде

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления машиной непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1519831A1 |

| Способ управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1532193A1 |

| Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1985 |

|

SU1320010A1 |

| Способ управления процессом непрерывной разливки металла в неподвижный кристаллизатор и устройство для его осуществления | 1987 |

|

SU1447551A1 |

| Способ непрерывного литья стальных заготовок и устройство для его осуществления | 1987 |

|

SU1611561A1 |

| Способ регулирования соосности кристаллизатора и поддерживающей секции зоны вторичного охлаждения и устройство для его осуществления | 1985 |

|

SU1276435A1 |

| Устройство для измерения уровня металла в кристаллизаторе установки непрерывной разливки металла | 1983 |

|

SU1125096A1 |

| Устройство для автоматического управления машиной непрерывного литья заготовок | 1983 |

|

SU1110541A1 |

| Способ управления режимом работы двухвалкового вертикального кристаллизатора и устройство для его осуществления | 1986 |

|

SU1424951A1 |

| Способ регулирования подачи шлакообразующей смеси в кристаллизатор машины непрерывного литья заготовок и устройство для его осуществления | 1985 |

|

SU1294463A1 |

Изобретение относится к металлургии, в частности к непрерывной разливке металлов. Целью изобретения является повышение качества металла и выхода годного. Способ включает измерение температуры рабочей стенки кристаллизатора и подачу в зависимости от температуры в зону контакта слитка с кристаллизатором газожидкостной эмульсии, причем при повышении температуры рабочей стенки расход подаваемой газожидкостной эмульсии уменьшают, а при снижении - увеличивают. 2 ил.

ка под действием ферростатического давления жидкого металла достаточно плотно прижимается к рабочей стенке в широком диапазоне изменения расхода газожидкостной эмульсии, поэтому температура стенки изменяется незначительно.

Эксперименты по замеру температуры рабочей стенки кристаллизатора на различных уровнях показали, что в верхней части кристаллизатора теплоДанные, отраженные в табл.2, можно представить аналитически в виде соотношения

-- К ехр-- ,

где коэффциент К для низкоуглеродистой стали равен 1,0-1,1, для стали, стабилили закон изменения термического сопротивления зоны контакта слитка с кристаллизатором, при этом в качестве 25 граничных условий использовали результаты натурных замеров.

В табл. 2 показано влияние марки разливаемого металла на характер из- JQ менения термического сопротивления зоны контакта слитка с кристаллизатором.

Таблица 2

лизированной алюминием, К 1,2-1,3, для нержавеющей стали - К 1,3-1,. 55 Для интенсификации теплообмена в зону контакта слитка с кристаллизатором на рассматриваемом участке следует подавать газожидкостную эмульсию, причем расход эмульсии необходимо выдерживать также по экспоненциальной зависимости, назначая коэффициент при экспоненте из диапазона от 1,0 до 1,«.5

По отверстиям в рабочей стенке кристаллизатора расход газожидкостной эмульсии распределяется пропорционально площади их поперечного сечения. Поскольку площадь поперечного сечения Q отверстия пропорциональна квадрату его диаметра, то и расход газожидкостной эмульсии пропорционален квадрату диаметра отверстия, т.е.

ai d / ч 15

Яо do где q. - расход газожидкостной эмульсии через отверстие диаметром di;

q - расход газожидкостной эмуль- 20 сии через отверстие диаметром

do;

При этом расход подаваемой газожидкостной эмульсии регулируется в соответствии с соотношением 25

q.

q.

(2)

К ехрт-- ,

о о . „ q - расход газожидкостнои эмульсии в данной точке; q - расход газожидкостной эмуль

сии через отверстие диаметром do, назначаемым по измеренной температуре рабочей стенки;

К- коэффициент, зависящий от марки разливаемого металла, К 1,0-1,А;

1 - расстояние от точки подачи газожидкостной эмульсии с расходом qg до точки ее пода- чи с расходом q;

1 - высота участка рабочей стенки на котором подают газожидкостную эмульсию (составляет 0,5-0,8 высоты кристаллизато- ра).

Исследования гюказали, что при скорости разливки 0,5 м/мин резкое снижение теплового потока имеет место на расстоянии от нижнего торца кристаллизатора, равном 0,5 его высоты, при скорости 1,5 м/мин резкое снижени имеет место на расстоянии от нижнего торца, равном 0,8 высоты кристаллизатора. Поэтому в зависимости от скорости разливки газожидкостную эмульсию следует подавать на участке, расположенном на расстоянии от нижнего

торца кристаллизатора 0,5-0,8 его высоты. Подача эмульсии приведет к интенсификации теплообмена.

Из (1) с учетом (2) получаем формулу (3), описывающую связь размера отверстия с его расположением.

й ья Q го 15

ом

- 20 ом

25

30

35

- 40

и, - 45

о иеd „ b -:- К ехрг П

(3)

о

где d - диаметр данного отверстия; do - диаметр наименьшего отверстия; К - коэффициент, зависящий от марки разливаемого металла, К 1,0-1,4;

b - расстояние от оси отверстия диаметром d по оси отверстия диаметром d, измеренное вдоль технологической оси; bfl - расстояние между осями наиболее взаимно удаленных отверстий, измеренное вдоль технологической оси. Расстояние bo определяется выражением

Ьо /iio .

где /ь, -у- эмпирические коэффициенты,

/3 0,998. 7 1,6; 1д - высота участка рабочей

стенки, на котором подают газожидкостную эмульсию; dj, - наименьший диаметр отверстия.

Наименьший диаметр отверстия d„ выбирают из диапазона (1 , +-8,5) 10- м. При диаметре, меньшем 1, м, значительно возрастает аэродинамическое сопротивление движению газожидкостной эмульсии, вызванное действием капиллярных сил. При пиаметре. большем 8. м резко снижается качество металла, что связано с локальным переохлаждением поверхности слитка.

Расчет показывает, что . Следовательно, расстояние Ь,, между осями наиболее удаленных отверстий равно 0,,6 высоты кристаллизатора.

Пример. На машине непрерывного литья заготовок в кристаллизатор сечением мм и высотой 1200 мм разливают низкоуглеродистую сталь. Температуру рабочей стенки кристаллизатора измеряют в точке, расположенной на расстоянии 120 мм . от нижнего его торца. В зону контакта слитка с кристаллизатором с регулируемым расходом подают газожидкостную эмульсию, содержащую 75%

9

инертного газа (аргона) и 25 рапсового масла. Эмульсию подают через отверстия в рабочей стенке кристаллизатора, расположенные равномерно по периметру слитка. Отверстия выполнены на участке от нижнего торца кристаллизатора до линии, удаленной на 750 ум от этого торца. Шаг расположения отверстий вдоль технологической оси постоянный и равен 50 мм Диаметр верхних отверстий равен 8 мм Диаметры нижерасположенных отверстий увеличиваются в соответствии с соот

ношением

-i- §2

получаем

1,05

(

8,2

bi 1500

где b. 750 (х - расстояние от оси отверстия до нижнего торца кристаллизатора). Наиболее нижележащие отверстия расположены на расстоянии х 50 мм от нижнего торца кристаллизатора, поэтому их диаметр d равен 750 dn 8,2

ехрiM 1-3

1500

мм.

Измеренное значение температуры рабочей стенки составляет . Этому значению температуры соответствует расход газожидкостной эмульсии 2,5 кг/мин. Устройство для управления режимом работы кристаллизатора стабилизирует расход газожидкостной эмульсии относительно указанной величины.

В другой момент времени температура рабочей стенки возрастает до 185 С, тогда устройство уменьшает расход газожидкостной эмульсиии до 2,2 кг/мин и будет его стабилизироват относительно этой величины.

Техническое преимущество изобретения заключается в повышении равномерности охлаждения слитка в кристаллизаторе по его периметру и создании наиболее рациональных условий охлаждения слитка по его высоте, вследствие чего улучшается качество металла и повышается выход годного. Ожидается снижение брака по причине пораженнос- ти поверхностными трещинами на 0,15.

Формула изобретения

10

15

ного литья заготовок, включающий из мерение температуры рабочей стенки кристаллизатора, отличающий- с я тем, что, с целью улучшения качества металла и повышения выхода годного, в зону контакта слитка с кристаллизатором с регулируемым расходом подают газожидкостную эмульсию через отверстия, выполненные в стенках кристаллизатора, причем пои повышении температуры рабочей стенки расход подаваемой газожидкостной эмульсии уменьшают, а при снижении - увеличивают.

0

5

0

2jL Способ по п. 1, отличающий с я тем, что в качестве газожидкостной эмульсии используют смесь 0 инертного газа и технического масла, причем содержание масла в эмульсии составляет 0,2-60%.

3 Чй

К ехрг-

АО

5

0

5

где q - расход газожидкостной эмульсии в данной точке; - расход газожидкостной эмульсии через диаметр наименьшего отверстия;

К - коэффициент, завиясящий от марки разливаемого металла, К 1,0-1,4;

1 - расстояние от точки подачи газожидкостной эмульсии с расходом qо до точки ее подачи с расходом q; Ijj - высота участка рабочей стенки , на котором подают газожидкостную эмульсию. 6. Устройство для управления режимом работы кристаллизатора машины

непрерывного литья заготовок, содержащее последовательно соединенные измеритель температуры рабочей стенки кристаллизатора и блок сравнения, отличающееся тем, что, с целью улучшения качества металла и повышения выхода годного, оно дополнительно содержит последовательно соединенные измеритель расхода газожидкостной эмульсии, второй блок сравнения, регулятор расхода газожидкостной эмульсии и дроссель, а также задатчик расхода газожидкостной эмульсии, примем второй вход первого блока сравнения соединен с выходом задатчика расхода газожидкостной эмульсии, а его выход соединен с вторым входом второго блока сравнения.

0

тиями в рабочей стенке кристаллизатора, причем шаг расположения отверстий по высоте кристаллизатора постоянный, а диаметры отверстий изменяются в соответствии с соотношением

di.

do

К ехргЬо

do К b где d - диаметр данного отверстия;- диаметр наименьшего oTsepfc- тия;

коэффициент, зависящий от марки разливаемого металла, К 1,0-1,

расстояние от оси отверстия диаметром-d до оси отверстия диаметром do, измеренное вдоль технологической оси; Ьо - расстояние между осями наиболее взаимно удаленных отверстий, измеренное вдоль технологической оси.

фик.1

Фи1.2.

| Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1985 |

|

SU1320010A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1989-12-07—Публикация

1987-11-11—Подача