Изобретение относится к пайке, в частности к получению несогласованных спаев металла с керамикой, преимущественно ва- куумно-плотных, в которых металлическая деталь, охватывая керамическую, выступает за плоскость ее торца по крайней мере с одной стороны, и может применяться в приборе- и машиностроении, электронной, электротехнической и других отраслях промышленности.

Цель изобретения - расширение технических возможностей получения .металлоке- керамических узлов (МКУ).

Перед пайкой керамической детали с охватываюшей её металлической на высту- паюш.ем конце металлической детали выполняют канавку (преимущественно на наружной поверхности перед сборкой МКУ), примыкающую к участку соединения деталей МКУ. Ближнюю к этому участку стенку канавки целесообразно для плавного снижения напряжений в торцовых кромках керамической детали выполнять с наклоном к зоне сопряжения.

Выполнение канавки технически проще в исполнении, а но своему деГк твию по равнозначно уменьн1ению то.тщины выступающего конца мета,1лической детали, как в способе-прототипе. Это практически снимает ограничения на толщину и длину выступающего конца используемой при получении МКУ металлической детали, устраняет необходимость в компенсирующем конце и тем самым способствует существенному расшире- ни ю технических возможностей.

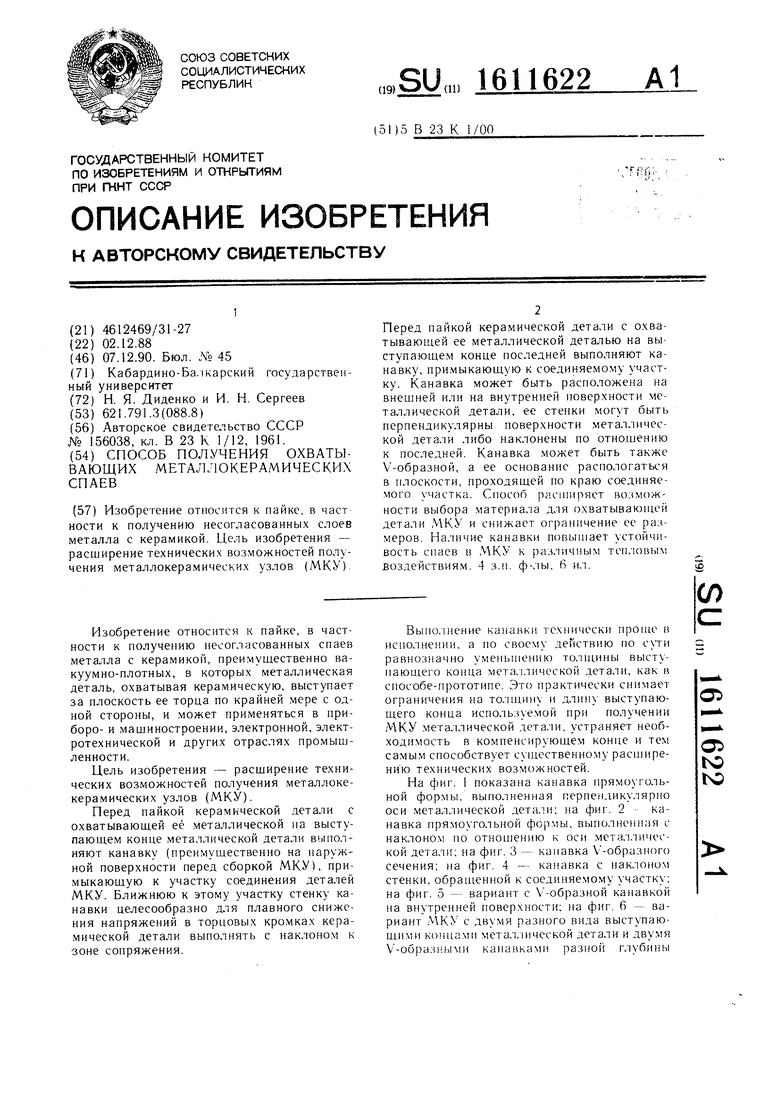

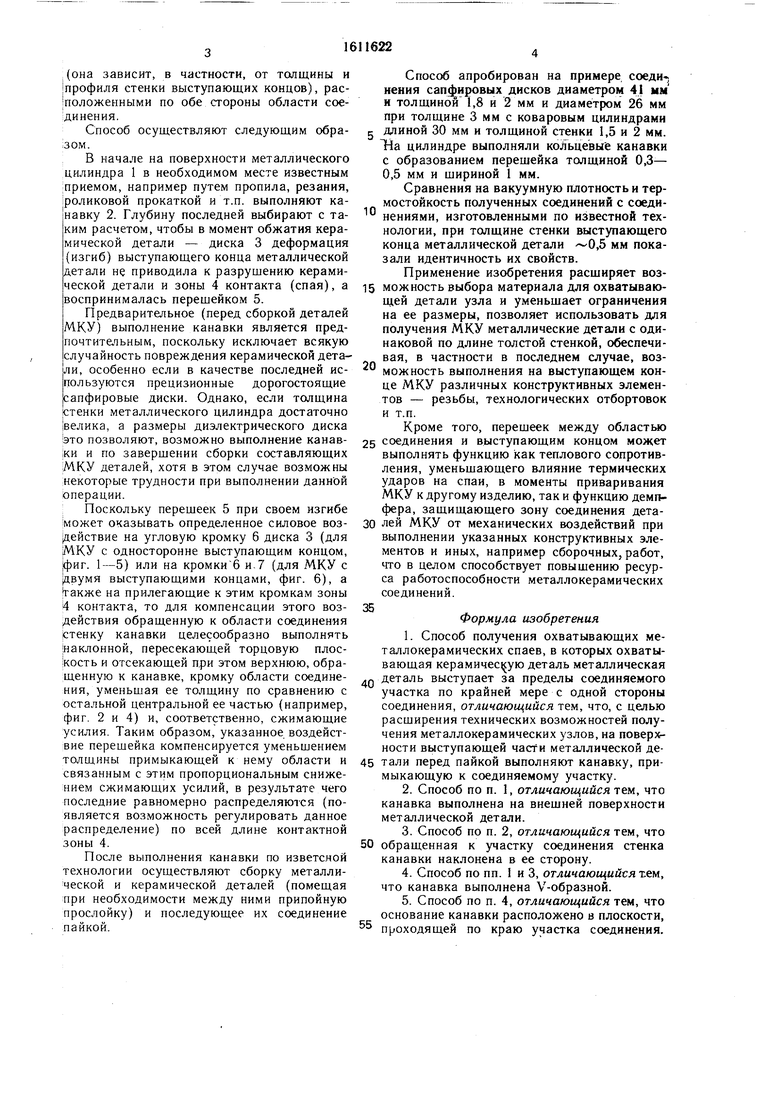

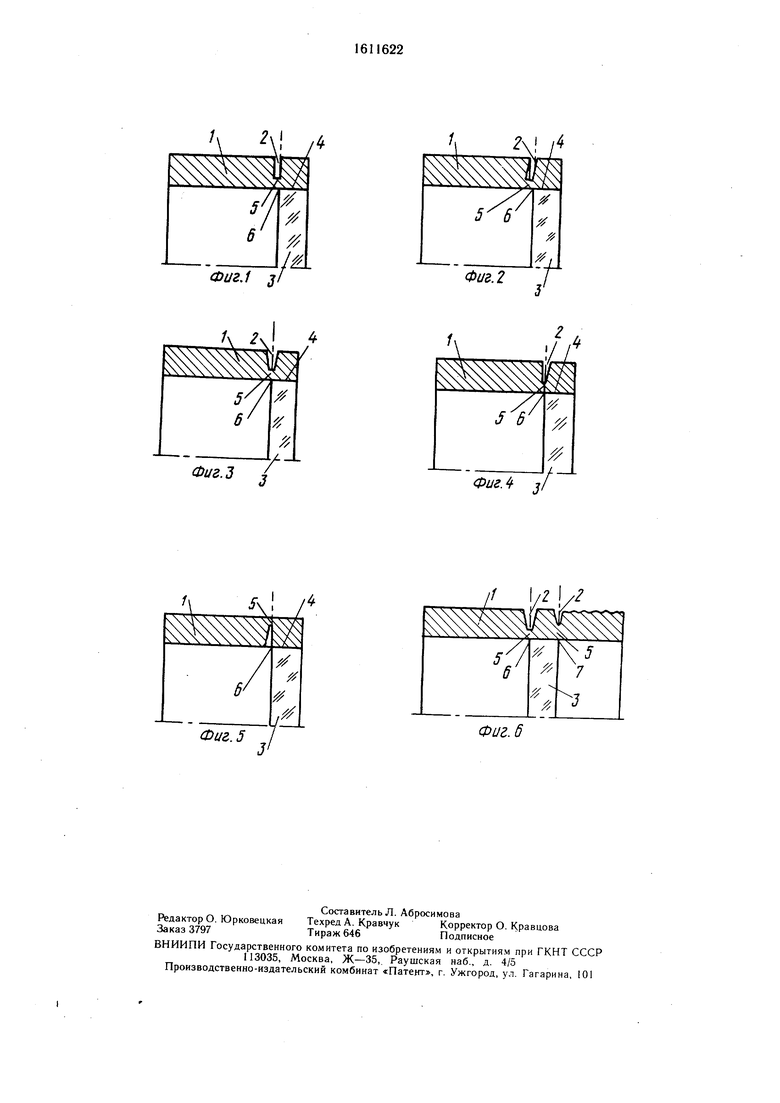

На фиг. 1 показана канавка прямоугольной формы, выполненная перпендикулярно оси металлической детали; на фиг. 2 - канавка прямоугольной формы, выполненная с наклоном по отношению к оси метал. шчес- кой детали; на фиг. 3 - канавка V-образного сечения; на фиг. 4 - канавка с наклоном стенки, обращенной к соединяемому участку; на фиг. 5 - вариант с V-образной канавкой на внутренней поверхности; на фиг. 6 - вариант МКУ с двумя разного выступающими концами метал.1ической детали и двумя -образ11Ыми канавками разной глубины

05

Oi

го o

(она зависит, в частности, от толщины и профиля стенки выступающих концов), рас- 1положенными по обе стороны области соединения.

Способ осуществляют следующим образом.

В начале на поверхности металлического цилиндра 1 в необходимом месте известным приемом, например путем пропила, резания, роликовой прокаткой и т.п. выполняют ка- навку 2. Глубину последней выбирают с таким расчетом, чтобы в момент обжатия керамической детали - диска 3 деформация (изгиб) выступающего конца металлической детали не приводила к разрущению керами- 1ческой детали и зоны 4 контакта (спая), а |воспринималась перещейком 5. I Предварительное (перед сборкой деталей |МКУ) выполнение канавки является пред- лочтитатьным, поскольку исключает всякую случайность повреждения керамической дета- |ли, особенно если в качестве последней ис- рользуются прецизионные дорогостоящие |сапфирОБые диски. Однако, если толщина стенки металлического цилиндра достаточно |велика, а размеры диэлектрического диска это позволяют, возможно выполнение канав- ;ки и по заверщении сборки составляющих МКУ деталей, хотя в этом случае возможны некоторые трудности при выполнении данной Операции.

Поскольку перещеек 5 при своем изгибе может оказывать определенное силовое воз- цействие на угловую кромку 6 диска 3 (для |МКУ с односторонне выступающим концом, иг. 1-5) или на кромки 6 и.7 (для МКУ с двумя выступающими концами, фиг. 6), а |также на прилегающие к этим кромкам зоны 4 контакта, то для компенсации этого воздействия обращенную к области соединения стенку канавки целесообразно выполнять наклонной, пересекающей торцовую плос- ;кость и отсекающей при этом верхнюю, обращенную к канавке, кромку области соединения, уменьшая ее толщину по сравнению с остальной центральной ее частью (например, фиг. 2 и 4) и, соответственно, сжимающие усилия. Таким образом, указанное воздействие перешейка компенсируется уменьшением толщины примыкающей к нему области и связанным с этим пропорциональным снижением сжимающих усилий, в результате чего последние равномерно распределяются (появляется возможность регулировать данное распределение) по всей длине контактной зоны 4.

После выполнения канавки по изветсной технологии осуществляют сборку металлической и керамической деталей (помещая при необходимости между ними припойную прослойку) и последующее их соединение пайкой.

0

5

0

5

0

5

0

5

0

5

Способ апробирован на примере соеди-- нения сап1у ировых дисков диаметром 41 мм н толщиной 1,8 и 2 мм и диаметром 26 мм при толщине 3 мм с коваровым цилиндрами длиной 30 мм и толщиной стеики 1,5 и 2 мм. На цилиндре выполняли кольцевые канавки с образованием перешейка толщиной 0, 0,5 мм и щирииой 1 мм.

Сравнения на вакуумную плотность и термостойкость полученных соединений с соединениями, изготовленными по известной технологии, при толщине стеики выступающего конца металлической детали 0,5 мм показали идентичность их свойств.

Применение изобретения расщиряет возможность выбора материала для охватывающей детали узла и уменьщает ограничеиия на ее размеры, позволяет использовать для получения МКУ металлические детали с одинаковой по длине толстой стенкой, обеспечивая, в частности в последнем случае, возможность выполнения на выступающем конце МКУ различных конструктивных элементов - резьбы, технологических отбортовок и т.п.

Кроме того, перещеек между областью соединения и выступающим концом может выполнять функцию как теплового сопротивления, уменьшающего влияние термических ударов на спаи, в моменты приваривания МКУ к другому изделию, так и функцию демпфера, защищающего зону соединения деталей МКУ от механических воздействий при выполнении указанных конструктивных элементов и иных, например сборочных, работ, что в целом способствует повышению ресурса работоспособности металлокерамических соединений.

Формула изобретения

1.Способ получения охватывающих металлокерамических спаев, в которых охватывающая керамичес(ую деталь металлическая деталь выступает за пределы соединяемого участка по крайней мере с одной стороны соединения, отличающийся тем, что, с целью расширения технических возможностей получения металлокерамических узлов, на поверхности выступающей части металлической детали перед пайкой выполняют канавку, примыкающую к соединяемому участку.

2.Способ по п. 1, отличающийся тем, что канавка выполнена на внешней поверхности металлической детали.

3.Способ по п. 2, отличающийся тем, что обращенная к участку соединения стенка канавки наклонена в ее сторону.

4.Способ по пп. 1 и 3, отличающийся тем, что канавка выполнена V-образной.

5.Способ по п. 4, отличающийся тем, что основание канавки расположено в плоскости, проходящей по краю участка соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНУСНОГО ОХВАТЫВАЮЩЕГО СОЕДИНЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ С МЕТАЛЛОМ | 1992 |

|

RU2029753C1 |

| Способ получения металлокерамических узлов | 1989 |

|

SU1685898A1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| Конструкция телескопического соединения керамики с металлом | 1978 |

|

SU730662A1 |

| Способ получения охватывающих соединений керамики с металлом | 1991 |

|

SU1776649A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНО-ПЛОТНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ МНОГОШТЫРЬКОВЫХ НОЖЕК | 2002 |

|

RU2231507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| Способ получения металлокерамического узла | 1981 |

|

SU1018928A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ УЗЛОВ | 1995 |

|

RU2099312C1 |

Изобретение относится к пайке, в частности к получению несогласованных слоев металла с керамикой. Цель изобретения - расширение технических возможностей получения металлокерамических узлов (МКУ). Перед пайкой керамической детали с охватывающей ее металлической деталью на выступающем конце последней выполняют канавку, примыкающую к соединяемому участку. Канавка может быть расположена на внешней или на внутренней поверхности металлической детали, ее стенки могут быть перпендикулярны поверхности металлической детали либо наклонены по отношению к последней. Канавка может быть также V-образной, а ее основание располагаться в плоскости, проходящей по краю соединяемого участка. Способ расширяет возможности выбора материала для охватывающей детали МКУ и снижает ограничение ее размеров. Наличие канавки повышает устойчивость спаев в МКУ к различным тепловым воздействиям. 4 з.п. ф-лы, 6 ил.

Фиг. З

Фиг.

/

2 /2

Г

7

/,

Фиг. 6

| 0 |

|

SU156038A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-07—Публикация

1988-12-02—Подача