1

(21)4612413/33 (22)02.12.89 (46)23.10.91. Бюл №39

(71)Кабардино-Балкарский государственный университет

(72)Н.Я.Диденко, И.Н.Сергеев, А Л.Шапиро и М.Р.Хидиров

(53)666.3.037.5 (088.8)

(56)Батыгин Б.Н , Метелкин И И . Решетников A.M. Вакуум-плотная керамика и ее спаи с металлом.- М.. Энергия, 1973. с 315

Авторское свидетельство СССР №352322. кл. С 04 В 37/00 1973

(54)СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРА- МИЧЕСКИХУЗЛОВ

(57)Изобретение относится к технологии изготовления вакуумно-плотных металлокера- мических узлов (МКУ), преимущественно диэлектрических окон охватывающим спаем, и может применяться в различных облаСТРХ телники - ектронной, электротехнической приборостроительной и др UeiD - повышение выхода годных соедскеиий тонкостенных металлических обечдек с керамикой и упрощение процесса изготовления соединений путем снижения трудоемкости сборки Для этого тонкостенную обечайку размещают внутри теплоемкой толстостенной металпичсской справки, тыполненной с рач( между еоторцгмп и смыкгч) ся поверхностями разреза охлаждают керамическую и нагревают металпические детали сборки. При достижении необходимого сборочного зазора помещают керамическую деталь внутри обечайки, затем сборку выдерживают до выравнивания температуры ее элементов и снимают оправку путем размыкания ее концов после чего паяют МКУ Выход годных паяных соединений 100% Упрощается сборка на пайку 1 ил

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлокерамического узла | 1981 |

|

SU1018928A1 |

| Способ получения охватывающих соединений керамики с металлом | 1991 |

|

SU1776649A1 |

| Вакуумноплотный металлокерамический узел | 1981 |

|

SU996395A1 |

| Способ изготовления металлокерамических соединений | 1988 |

|

SU1507758A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНО-ПЛОТНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ МНОГОШТЫРЬКОВЫХ НОЖЕК | 2002 |

|

RU2231507C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНУСНОГО ОХВАТЫВАЮЩЕГО СОЕДИНЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ С МЕТАЛЛОМ | 1992 |

|

RU2029753C1 |

| Оправка для получения кольцевых цилиндрических спаев | 1977 |

|

SU782020A1 |

| Способ получения охватывающих металлокерамических спаев | 1988 |

|

SU1611622A1 |

| Металлокерамический узел (его варианты) | 1981 |

|

SU1031955A1 |

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

Изобретение относится к технологии изготовления вакуум-плотных металлокера- мических узлов (МКУ), преимущественно диэлектрических окон охватывающим спаем, и может применяться в различных областях техники - электронной, электротехнической, приборостроительной и других

Целью изобретения является повышение выхода годных соединений тонкостенных металлических обечаек с керамикой и упрощение процесса изготовления соединений путем снижения трудоемкости сборки.

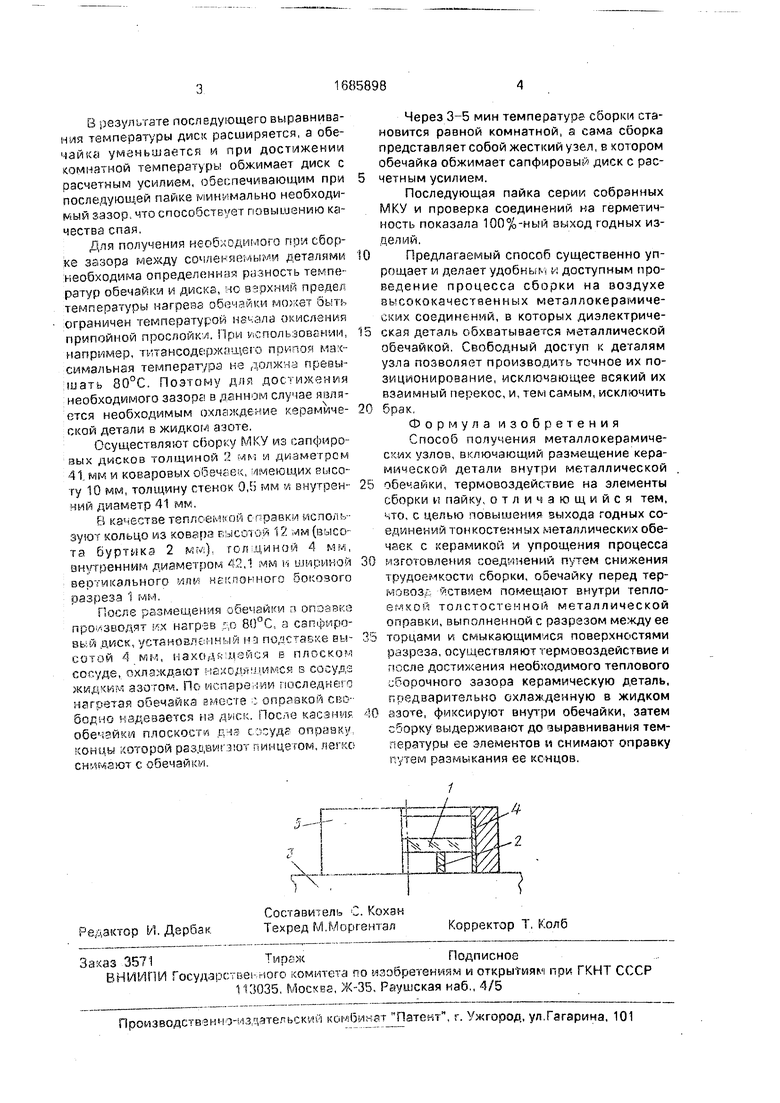

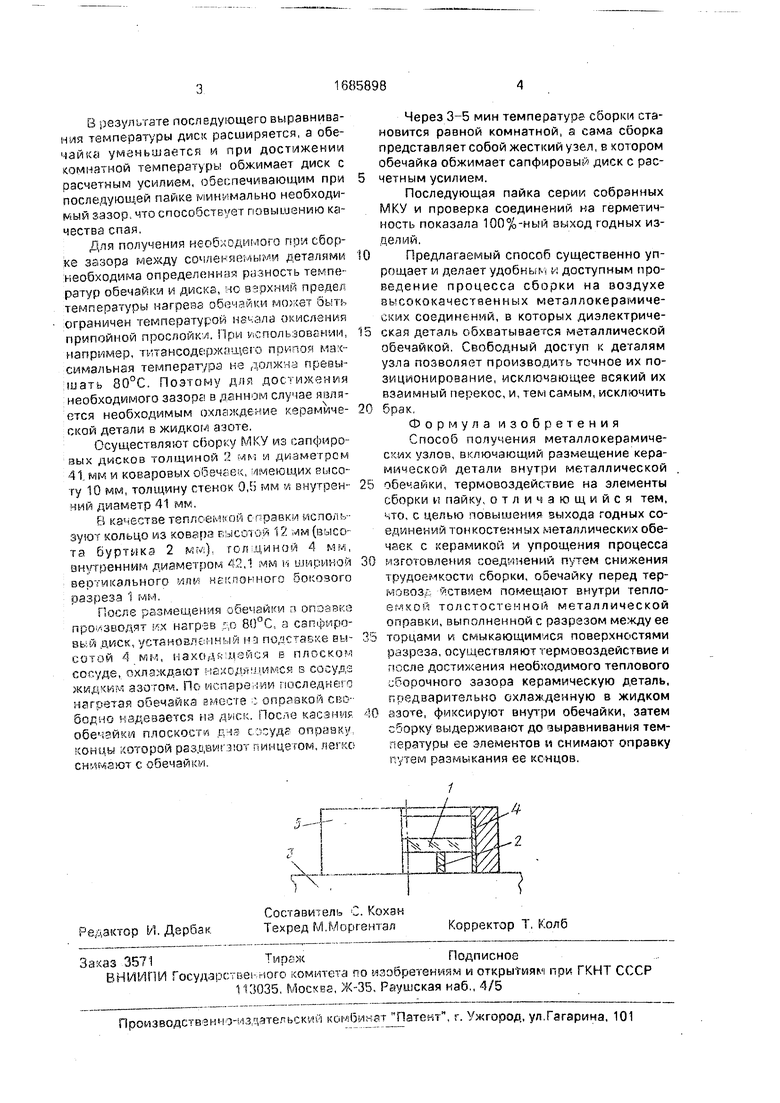

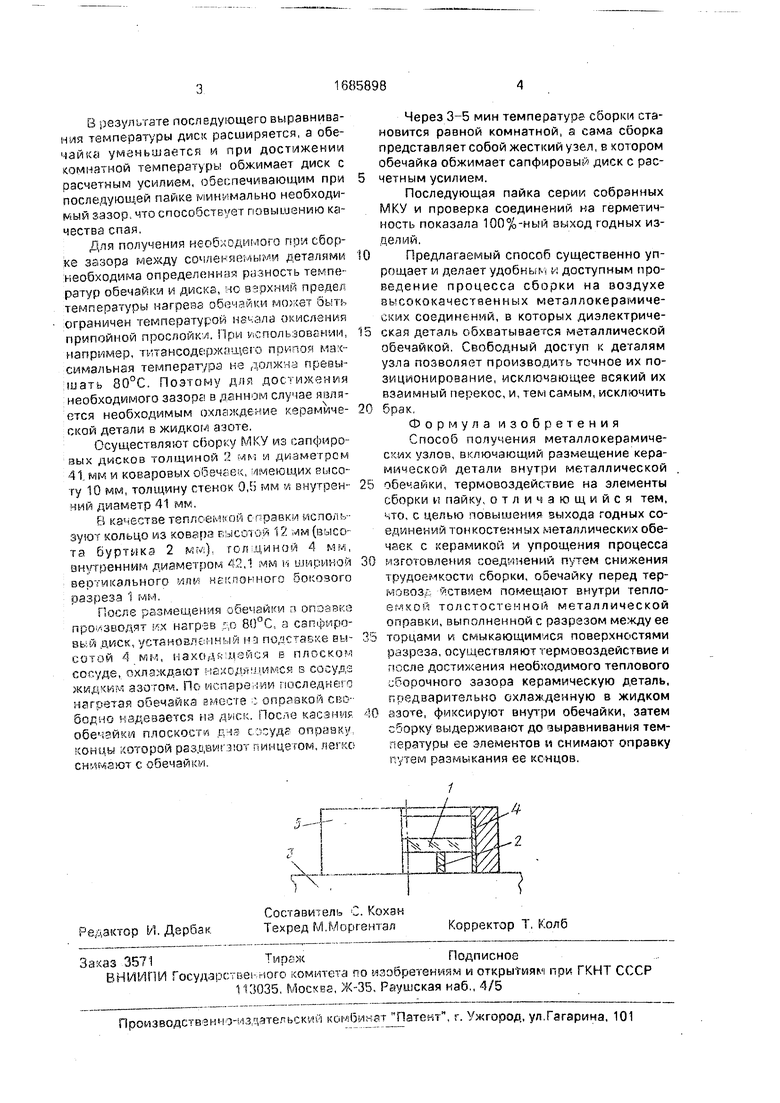

На чертеже изображена оправка вместе с собранным КМУ, общий вид.

Сборку МКУ осуществляют следующим образом.

Керамический диск 1 устанавливают нз подставке 2, расположенной на столе 3 на высоте, соответствующей уровню сочленения его с обечайкой, и подвергают глубокому охлаждению в жидком азоте

Металлическую тонкостенную обечайку 4 помещают в оправку 5 и нагревают совместно с последней до такой температуры чтобы разность температур обечайки и диска обеспечивала при соосном их расположении кольцевой зазор между ними, равный 20-30 мкм. Нагретую обечайку вместе с оправкой надевают на диск и опускают до упора с поверхностью стола, чем устраняют всякий перенос деталей и устраняют строгую их соосность в зоне сочленения, а затем оправку снимают,

О 00

ел оэ о

00

В результате последующего выравнивания температуры диск расширяется, а обечайка уменьшается и при достижении комнатной температуры обжимает диск с оасчетным усилием, обеспечивающим при последующей пайке минимально необходимый зазор что способствует повышению качества спая

Для получения необходимого при сборке зазора между сочленяемыми деталями необходима определенная разность температур обечайки и диена, но верхний предел температуры нагрева обечяйки может Ьыть ограничен температурой начала окисления припойнои прослойки При использовании например титансодержащего привоз мак симальная температура не должна превышать 80°С Поэтому для достижения необходимого зазора в данном случае является необходимым охлаждение керамической детали в жидком азоте

Осуществляют сборку МКУ из сапфировых дисков толщиной 2 мм и диаметром 41 мм и коеаровых обечаек имеющих высоту 10 мм, толщину стенок 0,5 мм и внутренний диаметр 41 мм

8 качестве теплоемкой опрэвки используют кольцо из ковара высотой 12 мм (высо т ч буртика 2 мм) толщиной 4 мм внутренним диаметром 42,1 мм , шиоинои вер икэльного ипи наклонного бокового оазрезэ 1 мм

Погг.е замещения обечайки а огсавко производят и нагрев о 80°С а сапфиро- Bt и диск установленный нч полстаоке вы ютой 4 мм, находящейся в плоском сосуде, охлаждают аходящ1ч ся а сосуде жидки ; азотом По испарении чоследнего нагретая обечайка рмесге с опряакой сво бодно надевается на После касания обечайки ппо- кости дчч ( оправку fOnuw которой разцвимют пинцетом, пегко СНИМРЮТ с обечзйки

Через 3-5 мин температура сборки становится равной комнатной а сама сборка представляет собой жесткий зел. в котором обечайка обжимает сапфировый диск с рас- четным усилием

Последующая пайка серии собранных МКУ и проверка соединений на герметичность показала 100%-ный выход годных изделий

Предлагаемый способ существенно упрощает и делает удобным v доступным проведение процесса сборки на воздухе высококачественных мета л л оке рами че- ких соединений, в которых диэлектриче- 5 скзя деталь обхватывается металлической обечайкой Свободный доступ к деталям узта позволяет производить точное их позиционирование исключающее всякий их взаимный перекос и тем самым, исключить 0 Етак

Формула изобретения Способ получения металлокерамиче- узлов включающий размещение керамической детали внутри металлической 5 обечайки, термовоздействие на элементы сборки и пайку отличающийся тем, мо с целью повышения выхода годных соединений тонкостенных металлических обе- чаек с керамикой и упрощения процесса 30 изготовления соединений путем снижения трудоемкости сборки обечайку перед тер- мг,гоз ствием помещают внутри тепло- РМКО толстостенной металлической оправки выполненной с разрезом между ее 15 тэрцами и смыкающимися поверхностями рс 3рзза осуществляют термовоздействие и после достижения необходимого теплового борочного зазора керамическую деталь, гр°дварительно охлажденную в жидком л,0 зоте фиксируют внутри обечайки, затем сборку выдерживают до выравнивания тем- чературы ее элементов и снимают оправку размыкания ее концов

/

Авторы

Даты

1991-10-23—Публикация

1989-12-02—Подача