Изобретение относится к машиностроению, преимущественно к поверхностной пластической обработке.

Целью изобретения является повышение производительности и износостойкости путем оптимизации значения усилия обкатки.

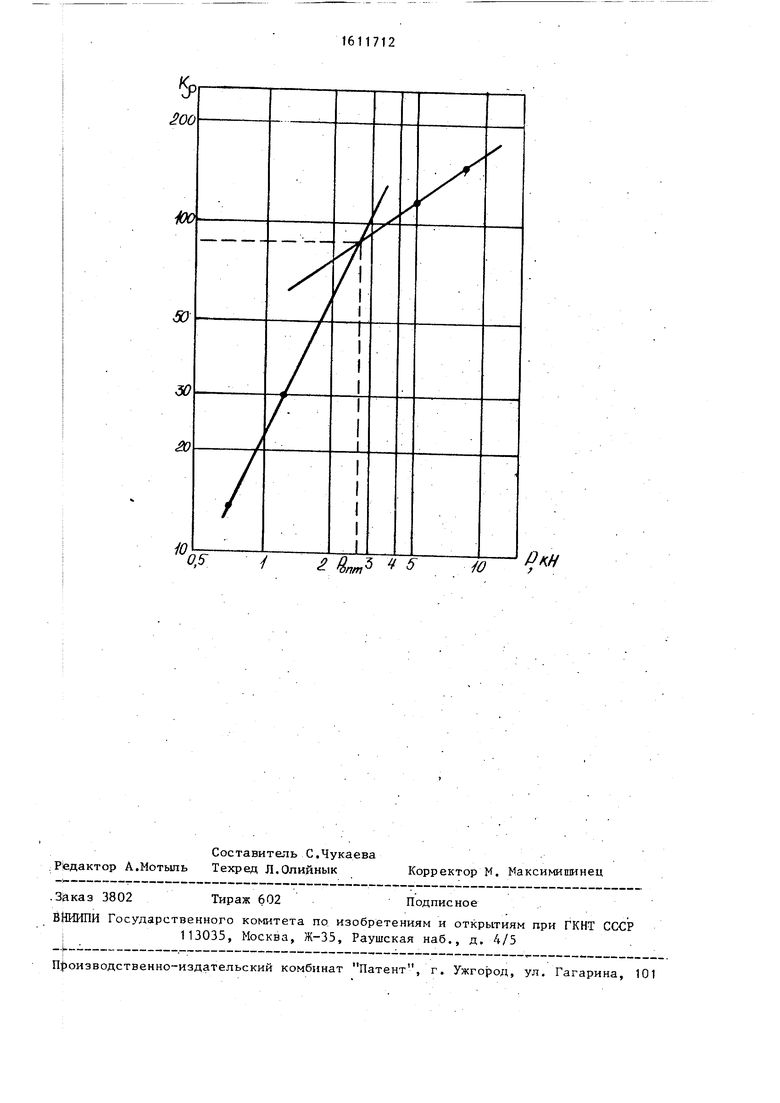

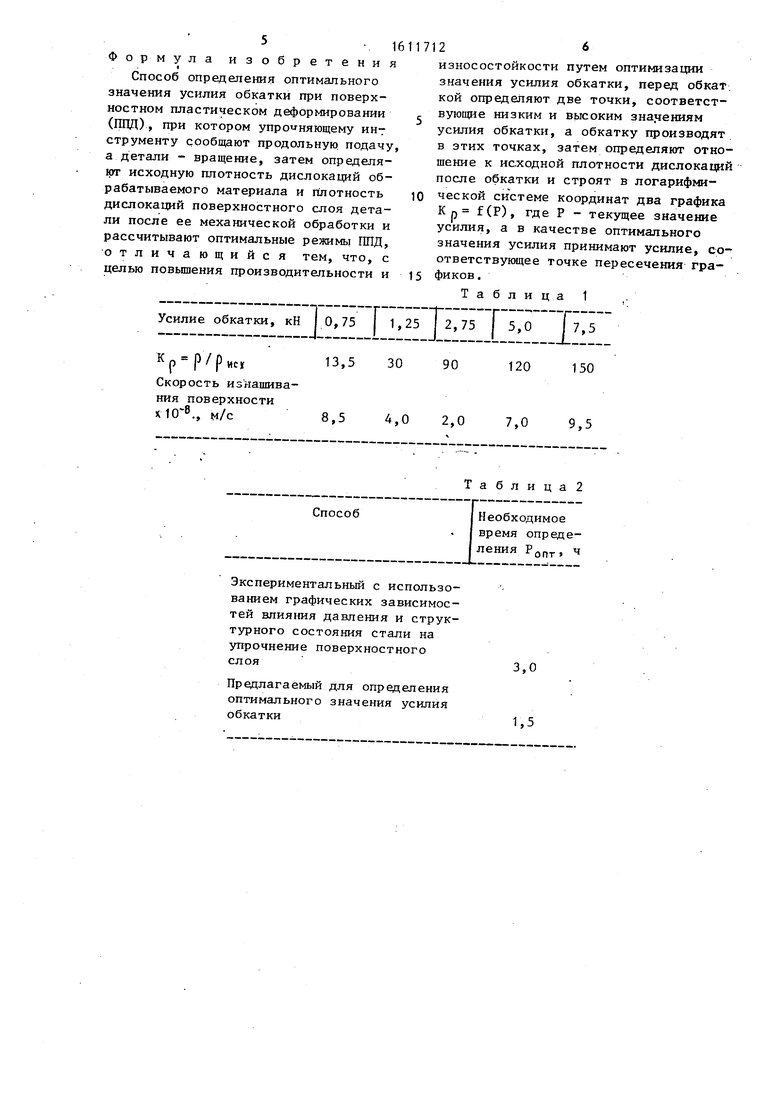

На чертеже приведен график определения оптимальных усилий.

Предлагаемый способ осуществляют следуюп1Им образом.

Выбирают оборудование и упрочняющий инструмент для поверхностной пластической деформации. Назначают продольную подачу HHCTpNTvieHTa и скорость вращения обрабатываемой детали.

Определяют исходную плотность дислокаций обрабатываемого материала О j,;.,, экспериментальным путем. Затем осуществляют обработку поверхности -детали, на двух заведомо низких значешгях усилия обкатки при заданных значениях продольной подачи инструмента и скорости вращения обрабатываемой детали ,

Кроме того, определяют знг.ченйя плотности дислокаций /),.и рг. обработанной поверхности для двух низких значений усилия обкатки и вычислетя

О5

ю

Кр, - PI .;

Р2/Рис,с

Строят для двух значений К р и К,р2 в логарифмических координатах график Кр - Р. После этого осуществляют обработку поверхности детали на двух заведомо высоких значениях уси- ЛИЯ обкатки при заданных значениях и продольной подачи инструмента и скорости вращения обрабатываемой де« тали, определяют после обработки детали поверхностной плотности дислокаций р и вычисление Кп рз/Риск5 Кр, р,/р,,,.

Строят для двух значений К л и

15

30

. 35

К р в логарифмических координатах график К р- Р и находят координаты точки пересечения построенных графиков для низких и высоких значений усилия обкатки и определяют оптимальное значение усилия обкатки Ркпт

Зав.едомо низкое и высокое значения усилия .обкатки при определении оптимального значения усилия обкатки назначаются исходя из практических рекомендаций или имеющихся литератур-25 ных данных.

Поставленная цель - определение оптимального значения .усилия обкат- ки, обеспечивающее и наивысшую изно- состойкость обработанных поверхнос- тей образцов из стали 40Х. Плотность дислокаций материала детали определяют на рентгеновском дифрактометре .Дрон-1,5 с использованием стандартных методик. Режимы съема рентгенограмм следующие: напряжение на труб ке 25 кВт, анодный ток 10 МА, ширина щели трубки 2 мм, ширина щели у счетчика 0,5 мм, скорость движения диаграммной ленты 4 см/мин.

Для расшифровки рентгенограмм используют программу, написанную на я.зыке PL-1 для ЭВМ ЕС-1022.

Исходная плотность дислокаций стали 40Х после отжига исследуемых об- разцов составила р„сх 0,4-10 I/CM. Образцы подвергались обкатке на то- карно-винторезном станке без смазки при скорости, вращения образца V 0,52 м/с, продольной подачи S 50 0,1 мм/об и числа проходов m 3 Обкатка производилась роликом из быстрорежущей стали Р6М5, закаленной о твердости HRC 62-65, диаметр ролика 40 мм, радиус профиля R 10 мм.

Поверхностную плотность дислокаций определяют при следующих значених усилия Обкатки:

15

30

5

25

0

Р( 0,75 кИ; р, 5,4-10 Р 1,25 кН; р2 1, Р, 5,0 кН; рз 4,8.10 ° Р4 7,5 кН; р 5,8. I/CM.

По полученным значениям р определены Kp p/pi,; Кр, 13,5; Кр 30; Кр, 120; К д 150. В логарифмической системе координат построены графики Кр- Р. Координаты, точки пересечения графиков К р - Р определяют Кр 90 и РО„ 2,75 кН.

Исследование на. изнашивание обработанных поверхностей образцов производят на .спетщальной установке для испытания образцов на изнашивание.

Испытания проводят при удельном давлении контртела Р 0,5 МПа и скорости скольжения V 0,8 м/с без смазки. В качестве контртела используют бруски из быстрорежущей стали Р6М5, закаленной до твердости HRC 62- 65. Результаты испытаний приведены в табл . 1..с

Анализ данных табл. 1 показывает,Ц что наименьшая скорость изнашивания достигается при обработке поверхности с усилием обкатки .2,75 кН, которое принято оптимальным. Упрочнение деталей механическим наклепыванием составляет Р 3,5 кН. Скорость изнашивания поверхности образцов, подвергнутых поверхностей пластической обработке с указапным усилием обкатки, составляет UU 5,0 10-« м/с, что выше 2,75 кН.

При экспериментальном определении значения усилия обкатки с. использованием графических зависимостей влияния давления и структурного состояния стали па упрочнение поверхностного слоя отдел04но-упрочняющая обработка поверхностным пластическим деформированием составляет Р 2,25 кН. Скорость изнашивания поверхности образцов составля.ет ди 4,0-10 м/с (табл. 1), что также вьщ1е 2,75 кН. Выполнен хронометраж определения оптимального значения усилия обкатки различными способами, результаты которого приведены в табл. 2.

«

Анализ табл. 2 показывает, что применение предл агаемого способа определения оптимального значения усилия обкатки позволяет в 2 раза сократить время на его опредегтение.

Формула изобретени

Способ определения оптимального значения усилия обкатки при поверхностном пластическом деформировании (ППД), при котором упроиняющему инструменту сообщают продольную подачу а детали - вращение, затем определяют исходную плотность дислокаций обрабатываемого материала и плотность дислокаций поверхностного слоя детали после ее механической обработки и рассчитывают оптимальные режимь ППД, отличающийся тем, что, с целью повьппения производительности и

0

5

износостойкости путем оптимизации значения усилия обкатки, перед обкат кой определяют две точки, соответствующие низким и высоким значениям усилия обкатки, а обкатку производят в этих точках, затем определяют отношение к исходной плотности дислокаций после обкатки и строят в логарифмической системе координат два графика Кр- f(P), где Р - текущее значение усилия, а в качестве оптимального значения усилия принимают усилие, соответствующее точке пересечения графиков . Т а

блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1993 |

|

RU2047469C1 |

| Способ определения оптимальной скорости резания | 1985 |

|

SU1323237A1 |

| Способ выбора вида механической обработки деталей | 1988 |

|

SU1683867A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625619C1 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625508C1 |

| Способ получения покрытия на внутренней поверхности полой детали с использованием электрического взрыва проводника | 2023 |

|

RU2805093C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2439172C1 |

Изобретение относится к обработке металлов давлением и сварке, конкретнее - к поверхностной пластической обработке. Цель - повышение износостойкости обрабатываемой поверхности детали и повышение производительности. Способ заключается в определении исходной плотности дислокаций материала ρисх и плотности дислокаций ρ поверхностного слоя детали после ее механической обработки, причем определяют величину K @ =ρ/ρисх для двух точек, соответствующих низким значениям усилия обкатки и двух точек, соответствующих высоким значениям усилия обкатки, и по ним в логарифмической системе координат строят два графика K @ -ρ, пересечение которых определяет оптимальное значение усилия обкатки. Это позволяет сократить время определения оптимального значения усилия обкатки. 1 ил.

Усилие обкатки, кН

. Ь Р/Рис)г

Скорость изнашивания поверхности

то

г8

М/с

Способ

Экспериментальный с использованием графических зависимостей влияния давления и структурного состояния стали на упрочнение поверхностного слоя

Предлагаемый для определения оптимального значения усилия обкатки

30

90

120

150

,0 2,0

7,0

9,5

Таблица2

Необходимое время определения Р

опт

3,0

1,5

200

ioo

S)

iO

0.5 finm

Ю

| Извествия высших учебных заведений | |||

| Сер | |||

| Машиностроение, 1987, Y° 9, МВТУ им | |||

| Баумана. |

Авторы

Даты

1990-12-07—Публикация

1988-01-27—Подача