Изобретение относится к процессам дробеструйной обработки листовьгх деталей и может быть использовано для контроля или настройки дробеструйньк установок для упрочнения, формообразования или очистки изделий

Целью изобретения является расширение технологических возможностей путем определения неравномерности интенсивности потока дроби с двух сторон детали

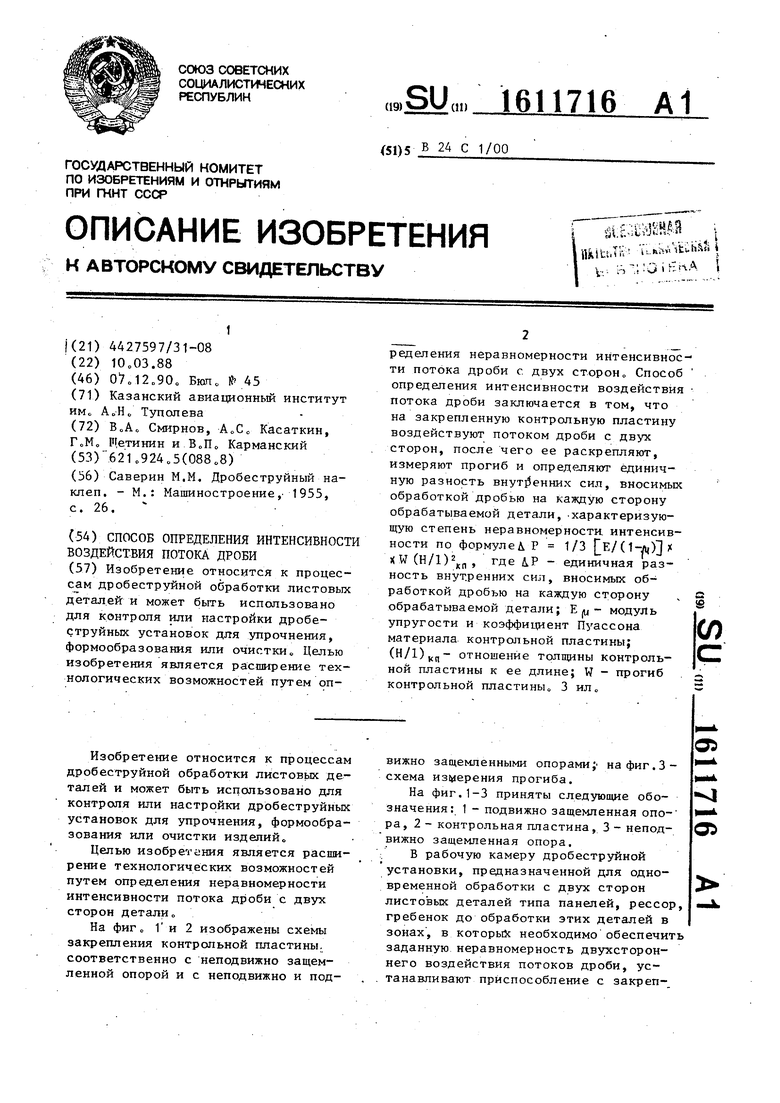

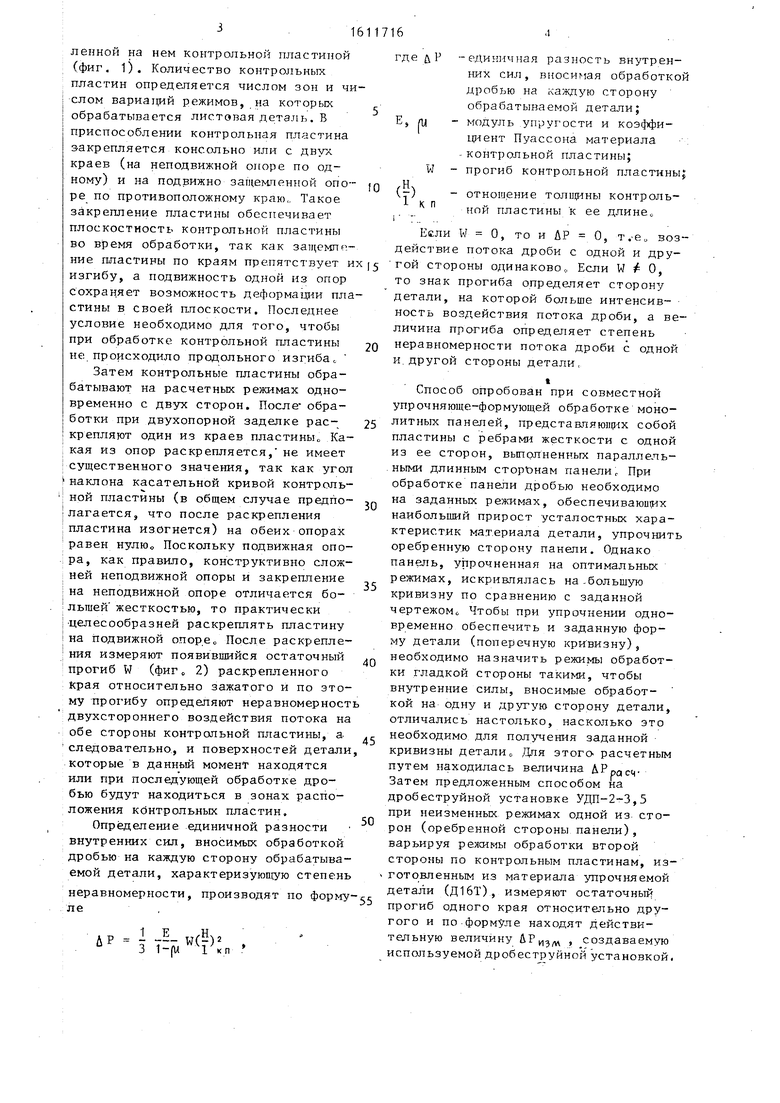

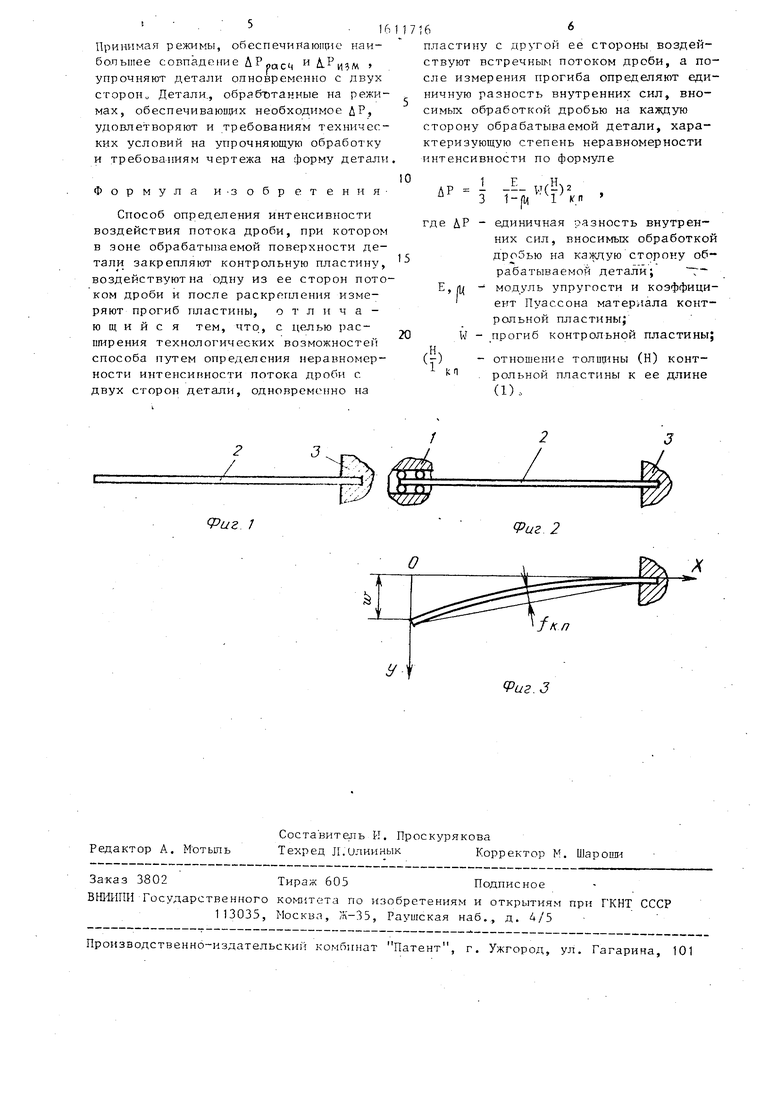

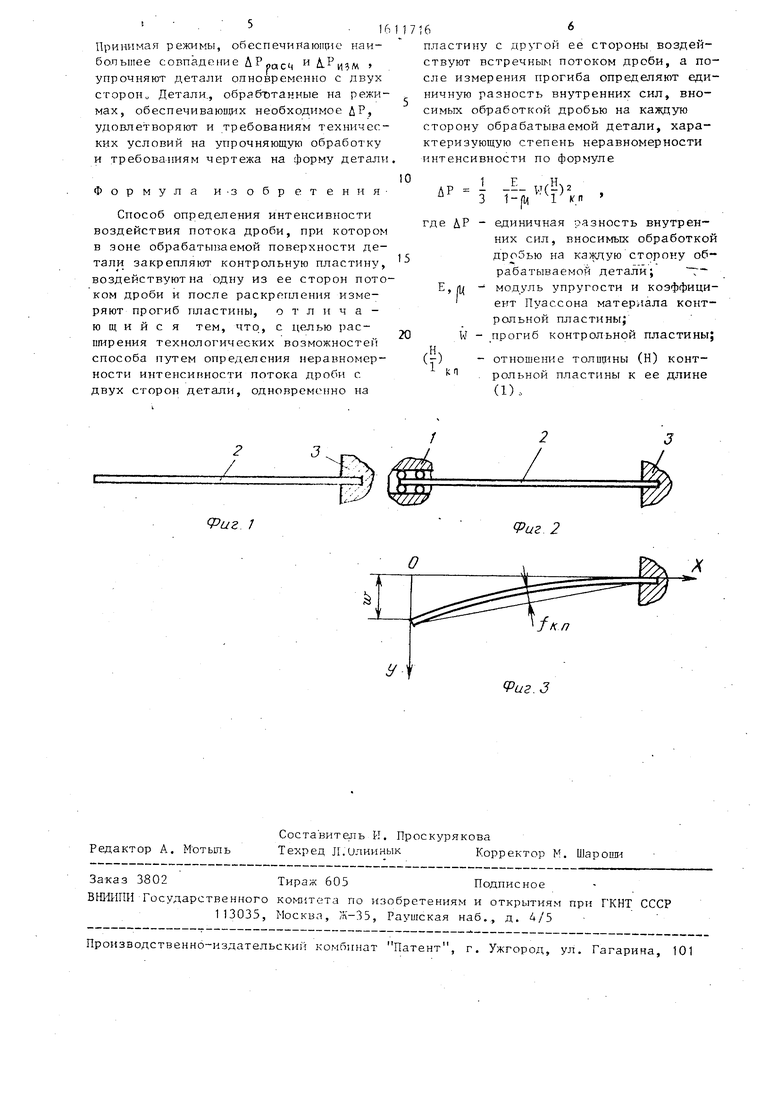

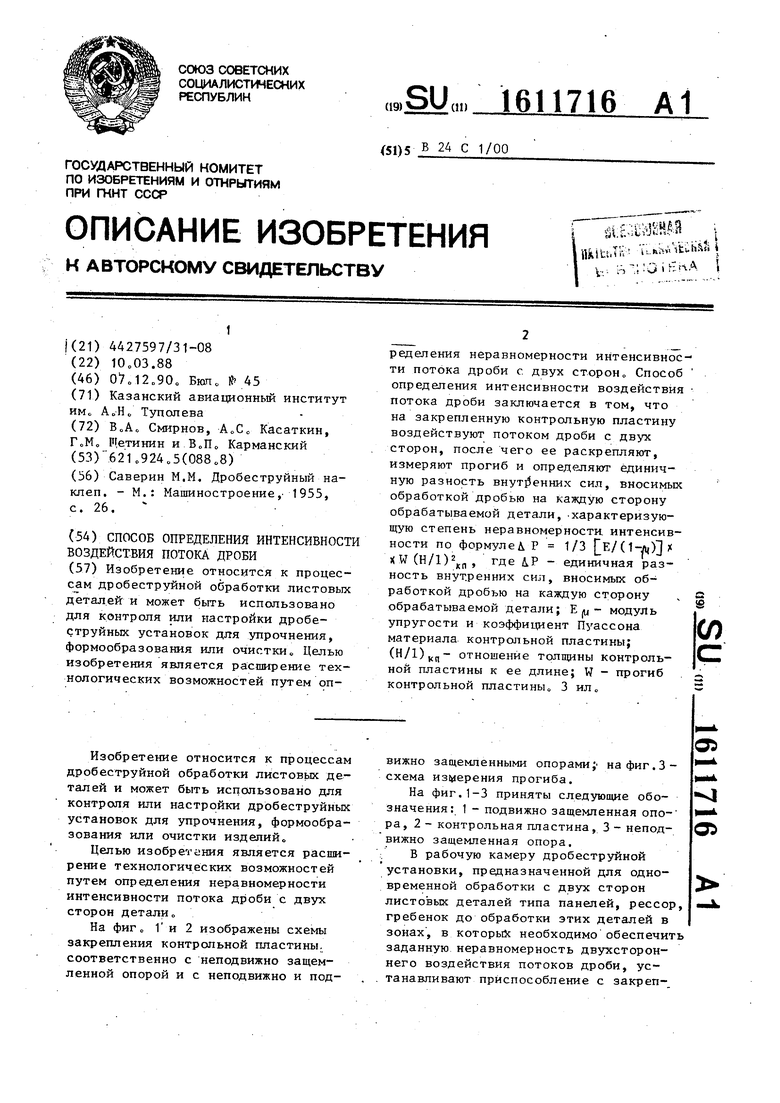

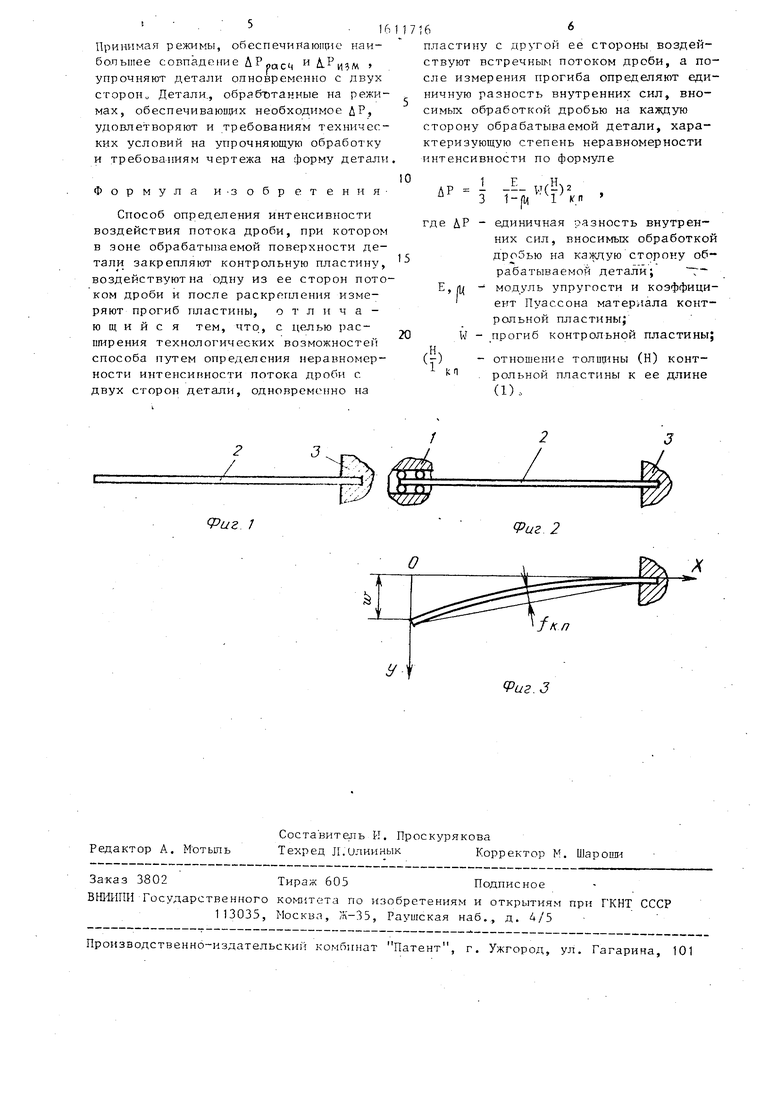

На фиг 1 и 2 изображены схемы закрепления контрольной пластины, соответственно с неподвижно защемленной опорой и с неподвижно и подвижно защемленными опорами; на фиг.3- схема измерения прогиба.

На фиг.1-3 приняты следующие обозначения: 1 - подвижно защемленная опо- ра, 2 - контрольная пластина, 3 - неподвижно защемленная опора. . В рабочую камеру дробеструйной установки, предназначенной для одновременной обработки с двух сторон листовых деталей типа панелей, рессор, гребенок до обработки этих деталей в зонах, в которых необходимо обеспечить заданную неравномерность двухстороннего воздействия потоков дроби, устанавливают приспособление с закреп05

о:

10

лепной на нем контрольной пластиной (фиг. 1). Количество контрольных пластин определяется числом зон и чи- слом вариаций режимов, на которых обрабатывается листовая деталь. В приспособлении контрольная пластина закрепляется консольно или с двух краев (на неподвижной опоре по одному) и на подвижно защемленной опоре по противоположному краю,, Такое закрепление пластины обеспечивает плоскостность контрольной пластины во время обработки, так как защемление гшастины по краям препятствует изгибу, а подвижность одной из опор сохраняет возможность деформащ и пластины в своей П.ПОСКОСТИ. Последнее условие необходимо для того, чтобы при обработке контрольной пластины не происходило продольного изгиба с Затем контрольные пластины обрабатывают на расчетных режимах одновременно с двух сторон. После- обработки при двухопорной заделке раскрепляют один из краев пластины Какая из опор раскрепляется, не имеет существенного значения, так как угол наклона касательной кривой контроль- ной пластины (в общем случае предпо20

25

30

лагается, что после раскрепления

пластина изогнется) на обеих опорах ;равен нулюо Поскольку подвижная опо- :ра, как правило, конструктивно слож- : ней неподвижной опоры и закрепление I на неподвижной опоре отличается бо- ; льшей жесткостью, то практически i-целесообразней раскреплять пластину I на подвижной опоре После раскрепле- J ния измеряют появившийся остаточный прогиб W (фиг 2) раскрепленного края относительно зажатого и по этому прогибу определяют неравномерност двухстороннего воздействия потока на

обе стороны контрольной пластины, а

следовательно, и поверхностей детали

которые в данньш момент находятся или при последующей обработке дробью будут находиться в зонах расположения контрольных пластин.

Определение единичной разности внутренних сил, вносимых обработкой дробью на каждую сторону обрабатываемой детали, характеризующую степень

неравномерности, производят по форму ле

ЛР 7-- W() ,

3 1-(U 1 кп

где U Р

Е,

W (Н)

J- К п

-единичная разность внутренних сил, вносимая обработкой дробью на каждую сторону обрабатываемой детали; модуль упругости и коэффи- ipieHT Пуассона материала : контрольной пластины; прогиб контрольной пластины;

отношение толщины контрольной пластины к ее длине„

с

20

5

30

5

0

)

с

0

W О, то и UP О, т. е„ воздействие потока дроби с одной и дру- гой стороны одинаково. Если W / О, то знак прогиба определяет сторону детали, на которой больше интенсив- ность воздействия потока дроби, а величина прогиба определяет степень неравномерности потока дроби с одной и. другой стороны детали,

Способ опробован при совместной упрочняюще-формующей обработке монолитных панелей, представляюир-tx собой пластины с ребрами жесткости с одной из ее сторон, выполненных параллельными длинным сторънам панели. При обработке панели дробью необходимо на заданных режимах, обеспечивающих наибольший прирост усталостных характеристик материала детали, упрочнить оребренную сторону панели. Однако панель, упрочненная на оптимальных режимах, искривлялась на-большую кривизну по сравнению с заданной чертежом. Чтобы при упрочнении одновременно обеспечить и заданную форму детали (поперечную кривизну), необходимо назначить режимы обработки гладкой стороны такими, чтобы внутренние силы, вносимые обработ- кой на одну и другую сторону детали, отличались настолько, насколько это необходимо для получения заданной кривизны детали „ дя этого расчетным путем находилась величина ДРрасч- Затем предложенным способом на дробеструйной установке УДП-2-3,5 при неизменных режимах одной из сторон (оребренной стороны панели), варьируя режимы обработки второй стороны по контрольным пластинам, из- готовленным из материала упрочняемой детали (Д16Т), измеряют остаточный прогиб одного края относительно другого и по-формуле находят действительную величину йГизм , создаваемую используемой дробеструйной установкой.

-16

Принимая режимы, обеспечиг( наибольшее совпадение ДРрд.ц иД.Р, , упрочняют детали опновременно с двух сторон Детали., обработанные на режимах, обеспечиваюи их необходимое ДР, удовлетворяют и требованиям технических условий на упрочняющую обработку и требованиям чертежа на форму детали

11716

пластину с другой ее стороны воздействуют встречным потоком дроби, а после измерения прогиба определяют единичную разность внутренних сил, вносимых обработкой дробью на каждую сторону обрабатываемой детали, характеризующую степень неравномерности интенсивности по формуле

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЕУДАРНОЙ ОБРАБОТКИ СЛОЖНЫХ КОНТУРОВ ДЕТАЛИ | 1989 |

|

SU1609024A1 |

| Способ оправки деталей из листа | 1989 |

|

SU1643133A1 |

| СПОСОБ ФОРМИРОВАНИЯ СЖИМАЮЩИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ ДЕТАЛЕЙ | 2019 |

|

RU2704341C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛА ПРИ ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ | 2020 |

|

RU2746851C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

| СПОСОБ КОНТРОЛЯ ДРОБЕСТРУЙНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2017 |

|

RU2661163C1 |

| УСТРОЙСТВО ДЛЯ ДРОБЕСТРУЙНЫХ УСТАНОВОК | 1973 |

|

SU399558A1 |

| Способ определения эпюры напряжений в деталях, обработанных поверхностным наклепом | 1989 |

|

SU1649245A1 |

| Способ контроля интенсивности дробеструйного упрочнения деталей | 1986 |

|

SU1389151A1 |

| Способ измерения интенсивности обработки дробью | 1983 |

|

SU1151439A1 |

Изобретение относится к процессам дробеструйной обработки листовых деталей и может быть использовано для контроля или настройки дробеструйных установок для упрочнения, формообразования или очистки. Целью изобретения является расширение технологических возможностей путем определения неравномерности интенсивности потока дроби с двух сторон. Способ определения интенсивности воздействия потока дроби заключается в том, что на закрепленную контрольную пластину воздействуют потоком дроби с двух сторон, после чего ее раскрепляют, измеряют прогиб и определяют единичную разность внутренних сил, вносимых обработкой дробью на каждую сторону обрабатываемой детали, характеризующую степень неравномерности интенсивности по формуле ΔР=(1/3).[E/1-*98M].Ω.H/L2к.п., где ΔР - единичная разность внутренних сил, вносимых обработкой дробью на каждую сторону обрабатываемой детали

E, *98M - модуль упругости и коэффициент Пуассона материала контрольной пластины

(H/L)к.п. - отношение толщины контрольной пластины к ее длине

ω - прогиб контрольной пластины. 3 ил.

Формула и-з обретен и яСпособ определения интенсивности воздействия потока дроби, при котором в зоне обрабатываемой поверхности детали закрепляют контрольную пластину, воздействуют на одну из ее сторон потоком дроби и после раскрепления измеряют прогиб пластины, отличающийся тем, что., с целью расширения технологических возможностей способа путем определения неравномерности интенсивности потока дроби с двух сторон детали, одновременно на

2

/

/

10

АР о

J- v(M).

l-fH Ч ЦП

1

где ДР - единичная разность внутренних сил, вносимых обработкой дробью на каждую сторону обрабатываемой детал и; Т модуль упругости и коэффици- eiiT Пуассона материала контрольной пластины; прогиб контрольной пластины;

отношение толищны (Н) контрольной пластины к ее длине (1).

W (К,

ЦП

2

(Риг 2

У

аг.З

| Саверин М.М | |||

| Дробеструйный наклеп | |||

| -М.: Машиностроение,- 1955, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1990-12-07—Публикация

1988-03-10—Подача